Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Запуск и прием очистных поршнейСодержание книги

Поиск на нашем сайте

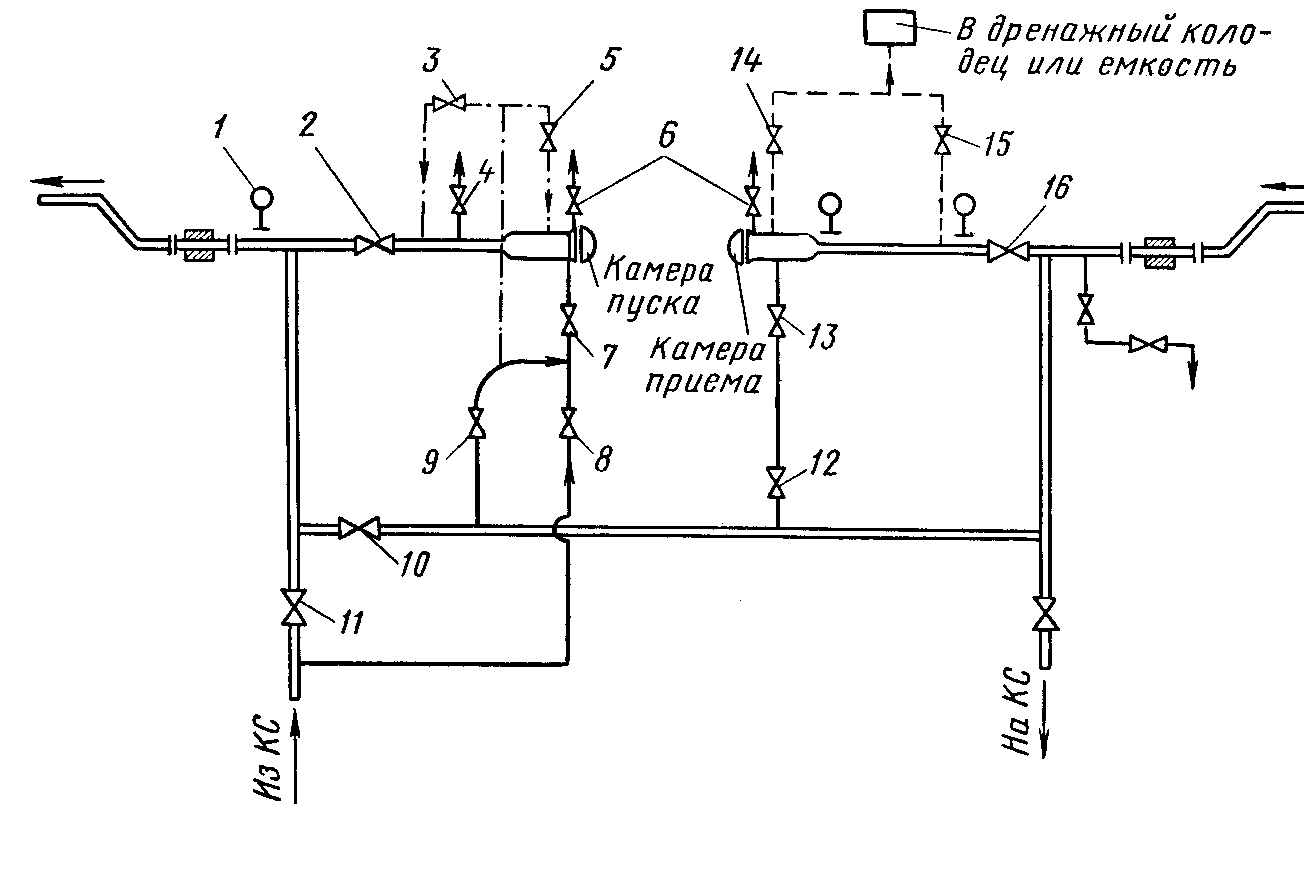

Очистные поршни при работающей КС запускают в следующей последовательности (рис. 2.50.). Закрывают краны- 2,3,5,7 (краны - 8 и 10 - закрыты, а краны - 9,11 - открыты) и открывают краны 4,6 для выпуска газа из камеры пуска в атмосферу. После освобождения камеры от газа открывают концевой затвор и тележка с заслонкой отводится до тех пор, пока из камеры не выйдет каретка (поддон), на которую с помощью подъемного устройства загружают поршень. После этого тележку вместе заслонкой и кареткой подводят к камере пуска до полного закрытия заслонки и ручным насосом в гидросистеме создают избыточное давление для закрытия концевого затвора. Затем затвор фиксируют фиксаторами и зажимными штурвалами. На цилиндр запасовки подают давление. Очистной поршень толкателем вводят в газопровод. Далее камеру продувают через открытые краны - 4 и 6 путем открытия кранов 3 и 5. После продувки и закрытия кранов - 4 и 6 выравнивают давление по обе стороны поршня, затем открывают краны - 2, 7, 8, закрывают кран - 11, после чего поршень начинает двигаться к следующей КС, на которой перед пуском поршня обязательно на камере приема должен быть открыт кран - 16. Выход поршня из камеры пуска контролируют сигнализатором - 1. После запуска поршня собирают первоначальную схему: кран - 11 открывают, а краны - 2,7,8 закрывают. При неработающей КС на запасованный поршень подают газ посредством открытия кранов - 7,9 и закрытия крана - 10. При движении очистного поршня по газопроводу благодаря его плотному прилеганию к стенке трубы происходит ее очистка. Продукты очистки собираются перед поршнем и движутся вместе с ним. От герметичности между поршнем и стенкой трубы во многом зависит степень очистки. На камере приема открывают краны - 12,13,16, а при подходе жидкости и кран - 15.

Рис.2.50. Технологическая схема запуска и приема очистных поршней Проход поршня в камеру приема контролирует по двум сигнализаторам: после срабатывания первого сигнализатора по ходу поршня закрывают краны - 15,16 и открывают кран - 14, после срабатывания второго - закрывают краны - 12.13,14 и краном - 6 на свече регулируют заход поршня в камеру. Закрытию крана - 15 должно предшествовать открытие крана - 14. Жидкость и грязь отводятся в приемный колодец или емкость. После освобождения камеры приема от газа через свечу - 6 открывают концевой затвор. Тележку с заслонкой, а вместе с ней каретку с поршнем, отводят от камеры. Поршень с помощью подъемного устройства убирают с каретки, проводят осмотр, очистку концевого затвора и приводит все в первоначальное состояние.

Очистные устройства и способы их обнаружения В качестве очистных устройств применяют: очистные поршни, скребки, поршни - разделители. (рис. 2.51.) В зависимости от вида загрязнений применяют и определенные очистные устройства. Основное требование к ним - сохранение эффективности работы при прохождении больших расстояний по газопроводу, т.е. быть износостойкими, обладать хорошей проходимостью через запорные устройства, простыми по конструкции и дешевыми. Наибольшее распространение нашли очистные устройства типа ДЗК-РЭМ, ОПР-М, позволяющие одновременно очищать полость газопровода от твердых и жидких веществ. Для очистки газопроводов больших диаметров применяют поршни - разделители ДЗК-РЭМ-1200, ДЗК-РЭМ-1400, ОПР-М-1200, ОПР-М-Э-1400. Поршень -разделитель ОПР-М-Э-1400 представляет собой полый металлический корпус, на котором расположены кольцевые очистные элементы, конструктивно подобные авиационной или автомобильной покрышке. Они поджаты распорными втулками с установленными на них поролоновыми кольцами. Поршень монтируют с двумя, тремя и более очистными элементами. Для движения поршня по газопроводу на нем создается определенный перепад давления, который зависит в основном от его конструкции. Величина создаваемого перепада давления на поршне в среднем равна 0,03 - 0,05 МПа. Скорость движения поршня в газопроводе зависит от скорости движения газа, наличия загрязнений в нем, герметичности соприкасающихся поверхностей. Она составляет 85 - 95% скорости газа в газопроводе.

Рис.2.51.Очистные средства. 1-корпус, 2-петля, 3 - упор, 4 - кольцо, 5 - манжета, 6 - очистное звено, 7- передающее устройство, 8 - поршень разделитель.

Рис 2.52. Схема отыскания очистного устройства: 1 - очистное устройство; 2 - передатчик; 3 - антенна; 4 - сигнализатор (приемщик); 5 - головные телефоны;6 - стрелочный индикатор; 7 - газопровод; 8 - грунт.

Рис. 2.53. Схема сигнализации прохождения очистного устройства Для контроля за прохождением очистных устройств по газопроводу в отдельных его точках устанавливают сигнализаторы прохождения поршня в газопроводе. По принципу действия сигнализаторы бывают: механические, гидравлические, электрические. По способу установки на газопроводе подразделяются на два типа: - установка с нарушением герметичности трубы; - установка без нарушения герметичности. «Союзгазавтоматика» разработала комплекс «Волна - 1», предназначенный для сигнализации прохождения поршня по газопроводу и для отыскания застрявшего поршня. Принцип действия его основан на использовании низкочастотных магнитных волн для передачи сигнала через стенку трубопровода. На очистном поршне устанавливают генератор волн низкой частоты, которые улавливает приемник. В комплекс «Волна - 1» входят: - передатчик; - пять сигнализаторов (приемников); - зарядное устройство; - зажим для крепления передатчика на очистном поршне. При ОП, застрявшего в газопроводе, оператор передвигается над газопроводом, держа антенну сигнализатора так, чтобы ось антенной катушки была параллельна оси газопровода (рис. 2.52.). При попадании антенны в зону переменного магнитного поля, создаваемого генератором, установленном на поршне, в телефонах появляется звуковой сигнал, свидетельствующий о местонахождении очистного устройства. Для сигнализации прохождения ОУ (рис. 2.53.) через фиксированную точку на трассе газопровода катушку антенны - 5 располагают параллельно оси газопровода -7 на специальном штативе - 6, закрепленном в грунте в том месте, где стенка газопровода ближе всего к поверхности земли. Вместо головных телефонов к приемнику - 3 подключают устройство звуковой сигнализации - 4. Сигнал приемника, поступающий на вход устройства звуковой сигнализации, преобразуется в импульсы, которые включают генератор звуковой частоты с громкоговорителем. Передатчик выполнен в виде трубы с размещенными в ней генератором, электромагнитным индуктором, батареей аккумуляторов и устройством включения. Передатчики в герметичном взрывозащищенном исполнении закрепляют на тыльной по ходу стороне поршня специальным зажимом, прикрепленным к поршню болтами. Включают его через стенку трубы магнитным ключом.

Конденсатоотводчики Конденсатоотводчики устанавливаются на газопроводах от газоконденсатных месторождений, на начальных участках газопроводов после установок очистки и осушки газа, на головных сооружениях для удаления из газопровода реагентов, уносимых паром, на участках после КС для удаления масла (из уплотнительной системы нагнетателей). Конденсатоотводчики типа «расширительная камера» сепарируют жидкость из газа (влага, конденсат) при снижении скорости движения газа. При попадании потока газа с частицами влаги и конденсата в расширительную часть (сепаратор) влага выпадает в осадок, пленка конденсата движется по внутренней стенке до крышки и в конце сепаратора улавливается. Конденсат стекает по сливному патрубку в конденсатосборник, расположенный ниже газопровода. Как правило, при заполнении конденсатосборника срабатывают приборы, и конденсат передавливается в емкость для сбора, затем он сливается в цистерны и отвозится на переработку.

Рис. 2.54. Схема водосборника:1 - газопровод; 2 - водосборник; 3 - уравнительная трубка; 4 - засыпка; 5 - фундамент; 6 - вентиль; 7 - кран; 8 – колонка Линейные конденсатосборники

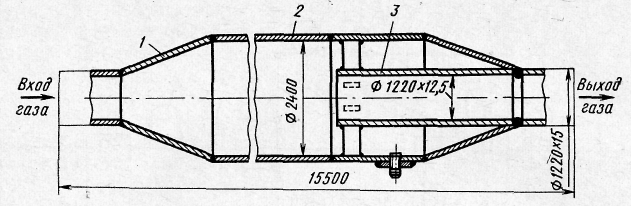

Рис. 2.55. Схема конденсатосборника Конденсатосборник (рис. 2.55.) состоит из сборника - 6, устанавливаемого под газопроводом - 1, конденсатоотводов - 5, продувочной трубы - 4, запорной арматуры - 3 и устройства автоматического удаления жидкости. Линия - 2 служит для выравнивания давления. Жидкость, выпадаемая из газа, накапливается в сборнике 6, откуда периодически ее удаляют по трубе - 4 в наземную емкость. Как только уровень в сборнике достигнет верхнего заданного уровня командный прибор открывает клапан слива на продувочной линии и жидкость сливается в наземную емкость. При пониже- нии уровня жидкости до нижнего заданного уровня командный прибор закрывает клапан слива и сброс ее прекращается. Для автоматического удаления жидкости применяют пневматические комплексы «Пуск-1М», которые состоят из щита автоматики, трех сигнализаторов уровня жидкости и сопел трех модификаций. Наибольшее распространение получил конденсатосборник типа «расширительная камера» (рис.2.56.), улавливающее действие которого основано на выпадении из потока газа капелек жидкости под действием силы тяжести при снижении скорости газа вследствие его расширения в камере. Газ при движении в газопроводе своим потоком увлекает тонкую пленку конденсата по стенкам трубы. Когда поток газа попадает в «расширительную камеру», скорость его движения уменьшается и капельная жидкость, находящаяся внутри потока, выпадает. Пленка же конденсата при определенном угле переходного патрубка (обычно равным 9-12°), не разрываясь, продолжает двигаться по стенкам камеры 2 до противоположного конца. Благодаря тому, что выходной патрубок - 3 входит внутрь камеры, создается тупиковый участок, который останавливает движение конденсатной пленки, и конденсат, собираясь в нижней части камеры, стекает по конденсатоотводу в подземную емкость. Конструктивные размеры «расширительной камеры» принимают в зависимости от диаметра и параметров работы газопровода. Диаметр камеры принимают в 1,4-1,6 раз больше диаметра газопровода, а иногда и более. Длина, определяемая расчетным путем, должна быть больше длины траектории осаждения капелек жидкости. Угол переходного патрубка принимают равным 9-12° для обеспечения неразрывности пленки при входе в камеру. Расчет и испытание на прочность линейных конденсатосборников проводят в соответствии с требованиями, предъявляемыми к участкам газопровода категории I.

Рис. 2.56. Схема конденсатосборника типа «расширительная камера» Наиболее эффективный способ удаления из газопровода различных загрязнений - периодическая очистка с помощью пропуска по нему очистных устройств, что позволяет свести до минимума или ликвидировать полностью конденсатосборники на трассе.

Узлы очистки газа Узел очистки газа (пример ГРС) служит для предотвращения попадания механических примесей и жидкостей в технологические трубопроводы, оборудование, средства контроля и автоматики станции и потребителей. Для очистки газа на ГРС должны применяться пыле- и влагоулавливающие устройства, обеспечивающие подготовку газа для стабильной работы оборудования ГРС. Узел очистки газа должен быть оснащён устройствами для удаления жидкости и шлама в сборные ёмкости, оборудованные устройствами замера уровня, а также механизированной системой их удаления в транспортные ёмкости, из которых жидкость, по мере накопления, вывозится с территории ГРС. Узел очистки должен оснащаться обводной линией на случай проведения аварийных или плановых работ на фильтрующих элементах. Основным фильтрующим элементом на большинстве ГРС является мультициклонный пылеуловитель (рис. 2.57.2). На рис.2.57.1. показаны различные типы пылеуловителей. Основой таких пылеуловителей является батарея циклонов (рис.2.58.), расположенных в средней части аппарата и связанных между собою перегородкой. Газ через входной патрубок (сбоку) поступает в циклон, где, благодаря наличию винтовых лопастей, движется по спирали. Под действием центробежной силы твёрдые и жидкие частицы отбрасываются к периферии, затормаживаются о стенку циклона и выпадают на дно пылеуловителя. Очищенный газ выходит через выходной патрубок (сверху). Отвод жидкости и шлама (продувка пылеуловителя) осуществляется через продувочный патрубок (снизу) в промежуточную дренажную ёмкость. Жидкость и шлам из этой ёмкости регулярно удаляются (утилизируются), а чистый газ сбрасывается в атмосферу по линии 1, либо возвращается в выходной газопровод по линии - 2 (рис. 2.55.). В последнее время появились новые высокоэффективные газовые фильтры, характеризующиеся малыми размерами, высокой тонкостью очистки и сочетанием нескольких способов очистки в одном фильтре.

Рис. 2.57.Схема узла очистки газа

Рис. 2.57.1. узел (блок) очистки газа на примере БК-ГРС

Рис. 2.57.2. Мультициклонные пылеуловители

Рис.2.58. Устройство пылеуловителя: 1 - входной патрубок, 2 - выходной патрубок,

|

|||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 3858; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.98.91 (0.009 с.) |