Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кран пробковый; 2 - мультипликатор; 3 - концевой выключатель; 4пневмопривод; 5 - электропневмоклапаны О, H, 3; 6- вентиль запорный; 7- фильтр-осушительСодержание книги

Поиск на нашем сайте

Дистанционное управление кранами осуществляют при помощи узлов управления ЭПУУ-2, ЭПУУ-3, УУП-1 УУП-2. Конструкция их позволяет управлять краном по программе, обеспечивающей герметизацию крана после его закрытия. Их устанавливают на крановой площадке. Узел ЭПУУ-2 (рис. 2.27.) представляет собой штампосварную коробку, внутри которой укреплены три электропневмоклапана- 5, соединенных с коллектором импульсного газа. Импульсный газ очищается в фильтре - 7. Два крайних электропневмоклапана (О - открытие, З - закрытие) позволяют подавать газ в пневмопривод - 4 крана, а третий (H - набивка) - в пневмоцилиндр мультипликатора - 2, как в момент производства операций, так и независимо от них. Работает узел управления следующим образом. При подаче сигнала на открытие одновременно срабатывают два электропневмоклапана: клапан О для подачи газа в пневмоцилиндр привода на открытие и клапан Н для подачи газа в пневмоцилиндр мультипликатора для подбивки смазки с целью отжатия пробки крана и облегчения ее поворота. В начале поворота пробки крана подача газа в пневмоцилиндр мультипликатора прекращается. При подаче сигнала на закрытие срабатывают два клапана: клапан- 3 для подачи газа в пневмоцилиндр привода на закрытие и клапан H для подачи газа в пневмоцилиндр мультипликатора для подбивки смазки с целью отжатия пробки крана и облегчения ее поворота. В начале поворота пробки крана клапан H отключается и включается вновь по окончании поворота пробки крана, тем самым обеспечивая герметизацию крана. Узел ЭПУУ-2 предусматривает и ручное управление путем воздействия на педальки электропневмоклапанов. Преимуществом шаровых кранов является их низкое гидравлическое сопротивление, так как проходное сечение сферического затвора соответствует сечению подсоединяемого газопровода (у пробковых кранов отношение сечений составляет до 7: 10). К преимуществам кранов в целом можно отнести: - их компактность по сравнению с задвижками и вентилями; - меньший износ уплотнительных поверхностей, так как затвор во время работы поворачивается внутри корпуса, не отрывается от него; - хорошая герметичность вследствие использования принудительной смазки, подаваемой в канавки корпуса и затвора.

Недостатком кранов большого Dу является значительный крутящий момент, а также заедание пробки при большом перепаде давлений перед и после крана. Для примера на рис. 2.28. и 2.29. представлены различные типы кранов с ручным управлением.

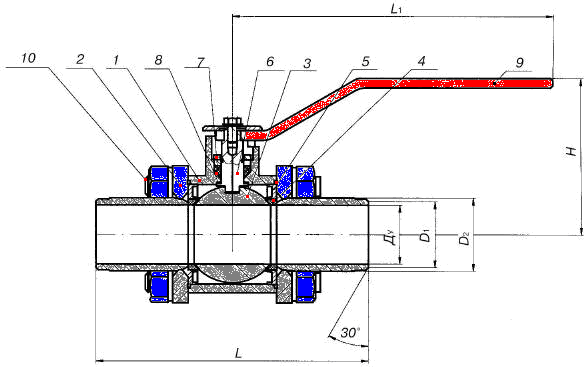

Рис.2.28. Кран шаровый приварной с рычажным приводом: Корпус; 2 - боковой патрубок; 3 - плавающий шар; 4, 5 -фторопластовое уплотнение; 6 - шпиндель; 7, 8 - прокладки; 9 - ручка; 10 - шпилька

Рис.2.29. Краны пробковые (слева) и шаровые (справа) приварные с червячным редуктором Кран с пневмоприводом (рис.2.30.) состоит из трёх узлов: собственно кран, передаточный механизм и пневмопривод. Узел крана состоит из корпуса, внутри которого поворачивается затвор - шар или пробка. Пневмопривод состоит из цилиндра, поршня с резиновыми уплотнительными кольцами, штока, крышки и головки цилиндра. Головка заканчивается двумя проушинами, при помощи которых пневмопривод шарнирно соединён с корпусом передаточного механизма (т.н. плавающий пневмопривод). Пневмопривод также может соединяться с корпусом передаточного механизма жёстко. Передаточный механизм преобразует возвратно-поступательное движение штока пневмопривода во вращательное движение вала затвора крана.

Рис.2.30. Кран пробковый приварной с пневмоприводом: 1 - пробка; 2 - корпус; 3 - нижняя крышка; 4 - цилиндр; 5 - поршень; 6 -- шток; 7 - крышка; 8 - головка цилиндра; 9 - штуцера Для подачи смазки в канавки затвора крана служит мультипликатор (рис.2.32. и 2.33.) Он представляет собой цилиндр, внутри которого перемещается поршень. В верхнюю часть цилиндра вварен штуцер, через который в полость над поршнем под давлением подаётся газ. Снизу в цилиндр вварена трубка, по которой в мультипликатор (под поршень) нагнетается смазка ручным или гидравлическим нагнетателем. Газ давит на поршень, тот перемещается вниз, выдавливая смазку в канавки затвора крана.

Рис.2.32. Мультипликатор

Рис.2.33.Электропневматическийузел управления краном Для дистанционного управления краном служит электропневматический узел управления краном ЭПУУ (рис.2.33.). Питание узла осуществляется по импульсной трубке от газопровода высокого давления через фильтр. Узел имеет три кнопки: ОТКРЫТЬ, ЗАКРЫТЬ и СМАЗКА (иногда две - ОТКРЫТЬ и ЗАКРЫТЬ). При нажатии на «ОТКРЫТЬ» или «ЗАКРЫТЬ» происходит перепуск газа в соответствующую импульсную трубку, далее в гибкий шланг и в рабочую полость цилиндра пневмопривода. Газ толкает поршень, шток которого через закреплённый на нём сухарь поворачивает кулису, которая надета на вал затвора крана. При нажатии на «СМАЗКА» газ подаётся в верхнюю полость мультипликатора.

Краны с пневмоприводом могут управляться и вручную при помощи штурвала. Для этого необходимо вставить штырь в предварительно совмещённые отверстия червячного сектора и рычага, соединённого со штоком пневмопривода (рис.2.34.).

Рис.2.34. Ручное управление краном Кран с пневмогидроприводом состоит из корпуса крана, гидроприводов (1, 2 или 4 гидроприводов), гидробаллонов (1 или 2 гидробаллонов), ручного гидравлического насоса, переключателя, соединительных газовых и масляных трубок. В гидробаллонах находится крановое масло, они снабжены щупами для контроля уровня масла. Переключатель имеет три положения: О, З и Д. При дистанционном управлении переключатель находится в положении «Д». Нажатием кнопок ОТКРЫТЬ или ЗАКРЫТЬ на узле управления газ подаётся сверху в соответствующий гидробаллон и передавливает из него масло в соответствующий гидропривод. Для ручного управления краном переключатель переводится в одно из положений «О» или «З» (ОТКРЫТЬ или ЗАКРЫТЬ), подача масла в соответствующий гидропривод осуществляется вручную при помощи рычага гидронасоса.

Рис.2.35. Кран шаровый приварной с пневмогидроприводом На рисунке (2.35.) показан отечественный кран с четырьмя гидроприводами и двумя гидробаллонами.

Рис.2.36. Кран фирмы CAMERON с одни гидроприводом и двумя гидробаллонами

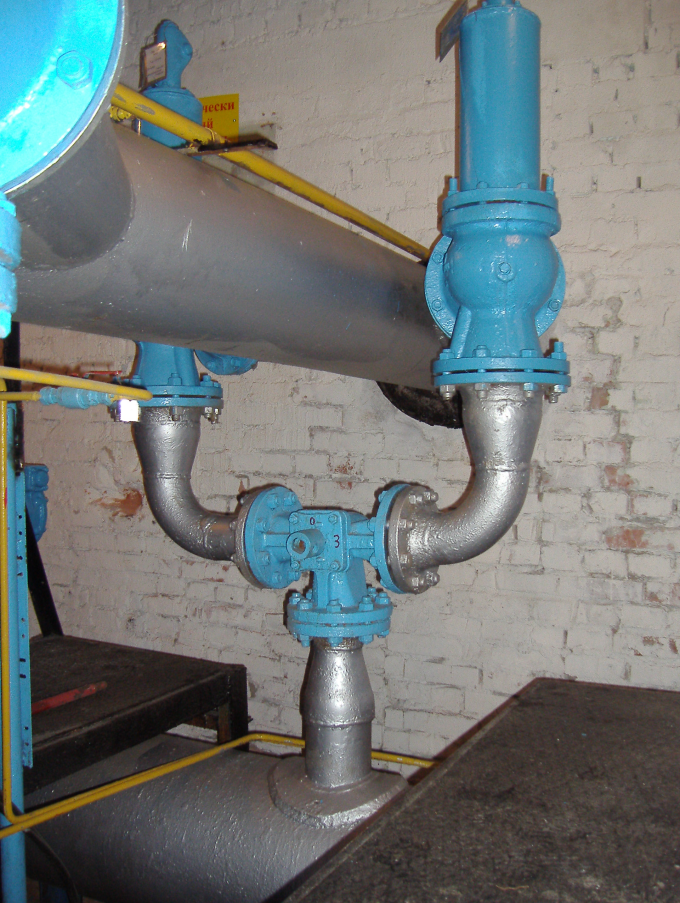

Рис.2.36.1 Кран фирмы NICHEMEN с двумя гидроприводами и одним гидробаллонами Трёхходовые краны на ГРС устанавливаются на выходном газопроводе для подсоединения предохранительных клапанов и имеют один входной и два выходных патрубка, затвор (пробку или шар) Т - образного сечения с четырьмя рабочими положениями: открыты оба выхода, открыт правый (левый закрыт), открыт левый (правый закрыт), закрыты оба выхода. При работе ГРС не допускается закрытие обоих выходов. Трёхходовые краны, как правило, механические с рычажным приводом либо с червячным редуктором (рис.2.37.).

Рис.2.37. Кран трёхходовой пробковый фланцевый с червячным редуктором (слева) и шаровый с рычажным приводом (справа) Для защиты потребителей ГРС от повышения давления служат сбросные полноподъёмные предохранительные клапаны типа СППК (рис.2.38.). Входной патрубок клапана соединён с контролируемым участком газопровода. В корпусе клапана установлен золотник, прижимаемый к седлу пружиной, усилие которой регулируется перемещением опорной шайбы с помощью вращения в резьбе винта. При возрастании давления во входном патрубке выше заданного золотник немного приподнимается, давление газа начинает действовать на всю торцевую поверхность золотника, которая значительно больше центральной части, в результате чего возрастает статическое давление, отжимающее золотник вверх. Кроме этого, скошенная внутрь поверхность кромки золотника отклоняет вниз поток газа, вытекающего из седла. При таком отклонении потока создается реактивная сила, которая суммируется с уже увеличенным статическим давлением на золотник. Равновесие между усилием пружины и давлением газа на золотник нарушается, и золотник рывком поднимается в крайнее верхнее положение. При уменьшении давления в газопроводе давление газа на золотник не может преодолеть усилие сжатой пружины, и золотник быстро садится на седло, герметично перекрывая поток газа. Клапан снабжен рычагом для принудительного открытия (т.н. «ручного подрыва»). На выходном газопроводе ГРС монтируется два предохранительных клапана. Между клапанами устанавливается трёхходовой кран (рис.2.39.) либо (реже) два ручных сблокированных крана. Схема установки предохранительных клапанов должна позволять опробование и регулировку без их снятия. Проверка и регулировка предохранительных клапанов должна производиться не реже двух раз в год в соответствии с графиком. Проверка и регулировка клапанов должна быть оформлена соответствующим актом, клапаны опломбированы и снабжены биркой с датой следующей проверки и данными регулировки. «Ручной подрыв» клапанов с помощью рычага производит оператор ГРС 1 раз в месяц летом и 1 раз в 10 дней в зимний период.

Рис.2.38. Предохранительный клапан СППК1 -корпус, 2 - седло, 3 -втулка направляющая, 4 - клапан, 5- шайба, 6 - втулка, 7 и 11 - тарелки, 8 -шток, 9 -стакан, 10 - пружина, 12 - винт регулировочный, 13 - крышка, 14 - гайка, 15 - валик, 16 -кулачок, 17 - рукоятка, 18 - диск,19 и 20 -регулировочные кольца

Рис.2.39. Трёхходовой кран с двумя СППК на выходном газопроводе ГРС

Линейные крановые узлы Линейные крановые узлы рис.(2.40.) устанавливают на линейной части газопровода не реже чем через 25 км, в начале каждого отвода от газопровода, на участках, примыкающих к КС, обоих берегах пере ходов через водные преграды, перемычках и т. д. Они служат для изменения потока газа, отключения участков газопровода и освобождения их от газа, продувки, заполнения и подключения вновь сооруженных или отремонтированных участков газопровода. В соответствии с требованиями завода-изготовителя перед монтажом кранов должна быть проведена ревизия. К монтажу кранов допускаются квалифицированные работники, знающие в совершенстве конструкцию, устройство и правила их эксплуатации. Краны рекомендуется устанавливать на горизонтальном участке газопровода на сборную железобетонную плиту или на бетонный фундамент с отклонением оси шпинделя от вертикали не более 5°. Краны вваривают в газопровод открытыми (указатель положения затвора должен показывать «открыто»).

После окончания сварочных работ газопровод и внутреннюю полость крана очищают от окалины, а затем приступают к монтажу системы привода. Особое внимание при монтаже крана должно быть уделено состоянию соединительных, импульсных трубок, герметичность которых во время транспортировки могла быть нарушена, и выполнению рекомендаций по монтажу завода-изготовителя.

Рис. 2.40. Линейные крановый узел

Рис. 2.41. Схема монтажных линейных крановых узлов при поставке линейного крана с обводной линией и без нее:1- патрубок линейного крана; 2- продувочный кран; 3- отвод; 4- продувочная линия; 5- колонка продувочной свечи; 6-линейный кран; 7- стояки отбора газа; 8,11- вентили; 9- штуцер для установки манометра; I0-штуцер для отбора газа; 12- труба для отбора газа; а, b, с - основные компоновочные размеры; L- расстояние от свечи до запорной арматуры При параллельной прокладке нескольких ниток магистрального газопровода линейные крановые узлы смещают на расстояние не менее 100 м друг от друга по длине газопровода. В сложных условиях трассы это расстояние допускается уменьшать до 50 м. Конструкция линейного кранового узла зависит от диаметра газопровода и типа принятой к установке запорной арматуры. Применяют краны для бесколодезной установки с обводной линией и без нее с ручным, пневматическим, пневмогидравлическим приводами и концами под приварку. В состав кранового узла (рис. 2.41.) входят запорная арматура (линейный - 6 и продувочный - 2 краны, вентили - 8 и 11), переходные кольца к запорной арматуре для обеспечения плавного перехода от большей толщины стенки к меньшей при стыковке арматуры с трубами, тройники, отводы 3, патрубки и другие фасонные части, предусмотренные конструкцией кранового узла. В крановом узле обязательно предусматривают установку продувочной свечи 5 - устройства, предназначенного для выпуска газа в атмосферу. Устанавливают их на расстоянии не менее 15 м от запорной арматуры при диаметре газопровода до 1000 мм и не менее 50 м при диаметре газопровода 1000 мм и более. Диаметр продувочной свечи dсв выбирают из условия опорожнения участка газопровода между соседними крановыми узлами в течение 1,5-2 ч. Dy, мм 219-273 325-377 426-530 630-720 820-1420 Dсв, мм 89 108 159 219 325 Стояки отбора газа (рис. 2.54,б) устанавливают в том случае, когда конструкцией крана не предусмотрена обводная линия. В случае установки линейного крана с обводной линией штуцера 9, 10 для отбора газа врезают в нее. Линейные крановые узлы изготавливают по рабочим чертежам или типовым проектам, указанным в рабочих чертежах, в заводских условиях или на временных базах монтажных участков. Перед установкой крановые узлы в собранном виде испытывают гидравлически давлением, указанным в проекте. Их устанавливают в процессе строительства, как правило, после очистки внутренней полости газопровода от засорений. Узлы имеют ограждение (из металлической сетки или сборных металлических конструкций), на котором обязательно вывешивают предупредительные и запрещающие знаки. В ограждении обязательно устраивают два выхода.

Пункты замера газа Пункты замера газа предназначены для измерения расхода газа, транспортируемого по магистральным газопроводам. В зависимости от технологической схемы системы магистральных газопроводов и зон ее обслуживания газотранспортными объединениями пункты сооружают на различных участках газопровода: на границах зон обслуживания объединений, вблизи площадок КС и ЛЭС. Пункты замера газа должны обеспечивать заданную (предусмотренную проектом) точность измерения расхода и количества газа.

Для измерения расхода и количества газа используют приборы, принцип работы которых основан на методе переменного перепада давления на сужающем устройстве. Этот метод основан на создании и измерении перепада давления, возникающего на сужающем устройстве, установленном в газопроводе. Перепад давления измеряют дифференциальными манометрами. В качестве сужающих устройств используют диафрагмы, сопла, сопла Вентури, трубы Долля и т. п. При протекании газа через сужающее устройство вследствие перехода части потенциальной энергии давления в кинетическую энергию средняя скорость потока в суженном сечении повышается, в результате чего статическое давление в данном сечении становится меньше статического давления перед сужающим устройством. Разность этих давлений (перепад давления) тем больше, чем больше расход протекающего газа. На всех пунктах замера газа в качестве сужающих устройств используют диафрагмы, устанавливаемые между фланцами газопровода, потому что изготовление и монтаж их менее сложны, чем изготовление и монтаж сопел. Диафрагму – 2 (рис. 2.42.) размещают между фланцами в камерах - 4 и уплотняют герметизирующей прокладкой. Болты - 5 служат для монтажа и демонтажа диафрагмы. Диафрагмы широко применяют на газопроводах диаметром до 700 мм. При диаметрах газопроводов более 700 мм монтаж и демонтаж диафрагм существенно усложняется из-за большой их массы. В этих случаях устанавливают сопла Вентури, пневмометрические или напорные трубки, а также расходомеры с ответвленным невозвращаемым потоком (потокоотделители РГ-1). Большое распространение в газовой промышленности получили комплексы коммерческого учета газа для одно- и многониточного пунктов замера газа. Следует отметить, что для измерения расхода и количества газа на пунктах замера магистральных газопроводов с диаметром 1000, 1200, 1400 мм газовый поток разветвляют по нескольким параллельным трубопроводам меньшего диаметра.

Рис. 2.43. Схемы соединительных линий при расположении дифманометра выше (а) и ниже (б) сужающего устройства

Однониточные пункты замера газа состоят из измерительного газопровода с диафрагмой, сильфонного самопишущего дифманометра с круговой суточной диаграммой, самопишущего пружинного термометра с самописцем. Отбор давления от диафрагмы проводят с помощью стальных соединительных линий внутренним диаметром не менее 12 мм (рис. 2.43.). Для учета природного газа широко используют измерительные комплексы обеспечивающие автоматическое приведение расхода газа к стандартным условиям, интегрирование расхода газа по времени, суммирование отдельных расходов и количества газа по нескольким параллельным газопроводам с выдачей результатов о количестве газа на цифровой счетчик в кубических метрах, а также передачу информации о расходе и количестве газа в систему телемеханики. Комплекс для многониточного пункта замера газа с суммированием расходов по отдельным трубопроводам (рис. 2.44.) содержит три отдельных однониточных расходомера - 12, рассчитанных на замер определенных расходов газа Q1, Q2 и Q3, сумматор расходов (СУ) - 8, интегратор суммарного расхода со счетчиком количества газа 6 и самописец суммарного расхода - 7. Каждый отдельный расходомер имеет измерительную диафрагму, дифманометр (Δ ρ) - 9, датчик давления (р) - 2, датчик температуры (T) 3 и вычислительное устройство (ВУ) - 4 для приведения значения расхода газа к стандартным условиям. Вычислительное устройство - 4 выдает унифицированный электрический сигнал, пропорциональный мгновенному расходу.

Рис. 2.44. Структурная схема расходоизмерительного комплекса для многониточного пункта замера газа

Рис. 2.45.. Блочно-комплектный пункт замера газа фирмы «Даниель» Для учета газа на одно, двух и многониточных замерных пунктах применяют приборы «Ритм-2», «Ритм-2-1», «Ритм-2-2» и т. д. Они рассчитаны на работу с любым типом сужающего устройства и трубопроводами любых диаметров. Кроме того, на многониточных замерных пунктах используют приборы «Газомер-3» (максимальное число одновременно работающих трубопроводов - восемь), имеющие характеристики, аналогичные прибору «Ритм-2». Блочно-комплектный пункт замера газа (рис.245.) содержит входной и выходной коллекторы, измерительные трубопроводы- 1 с запорной арматурой - 4 и камерами - 3 для установки диафрагм, а также отапливаемый блок-бокс - 2 для размещения вторичной измерительной и вычислительной аппаратуры и аппаратуры телемеханики. Блок-бокс - 2 размещают над измерительными трубопроводами.

|

|||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 2392; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.193.97 (0.013 с.) |