Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общие сведения о магистральном трубопроводеСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

ГЛАВА 2. МАГИСТРАЛЬНЫЙ ГАЗОПРОВОД (МГ) Общие сведения о магистральном трубопроводе Преимущества трубопроводного транспорта: - возможность прокладки в любом направлении и на любые расстояния – по кратчайшему пути между поставщиком и потребителем; - бесперебойность поставок независимо от погоды, времени года и суток; - высока степень автоматизации; - высока надёжность и простота в эксплуатации; - разгрузка других видов транспорта. Недостатки трубопроводного транспорта: - большие первоначальные затраты на строительство магистрального трубопровода, что делает целесообразным его прокладку только к крупным и надёжным потребителям; - возможность транспортировки только одного вида энергоносителей; - трудоёмкость врезки отводов для новых потребителей; Основными параметрами магистрального газопровода являются: · давление и диаметр. Они определяют производительность газопровода: чем выше давление и диаметр, тем выше производительность; · длина. Длина газопровода определяет температуру и давление газа. В процессе движения потока газа его температура снижается за счёт теплообмена с окружающей средой (грунт в случае подземной прокладки, атмосферный воздух при надземной, морская вода при прокладке по дну моря). Снижение температуры приводит к уменьшению вязкости газа и, как следствие, к увеличению скорости потока. Газ движется с ускорением. Происходит переход потенциальной энергии в кинетическую, в результате чего падает давление. Рассмотрим вышесказанное на примере газопровода «Голубой поток» (Blue Stream) по дну Чёрного моря из России в Турцию.

Две нитки Dу 600 суммарной расчётной производительностью 16 млрд. нм³ в год (примерно900 тыс. нм³ в час на каждую нитку). Длина газопровода 380 км. Давление на российском берегу 250 кгс/см², температура +50 ºС; на турецком берегу температура +9 ºС (соответствует температуре воды на дне Чёрного моря) падение на 41 ºС, что приводит к падению давления на 120 кгс/см² – давление на турецком берегу 130 кгс/см².

Состав МГ Магистральный газопровод - это трубопровод, предназначенный для транспортировки газа из района его добычи или производства в районы его потребления (до газораспределительных станций (ГРС) городов, населенных пунктов, предприятий). К этой категории относятся также трубопроводы, соединяющие отдельные газовые месторождения, ответвления от них, присоединенные непосредственно к ним и используемые дл транспортировки газа до ГРС; газопроводы, транспортирующие товарный газ в пределах КС, ГРС и ГРП - газораспределительных пунктов (СНиП III-42-80*). В систему магистральных газопроводов входят кольцевые и газопроводы - перемычки.

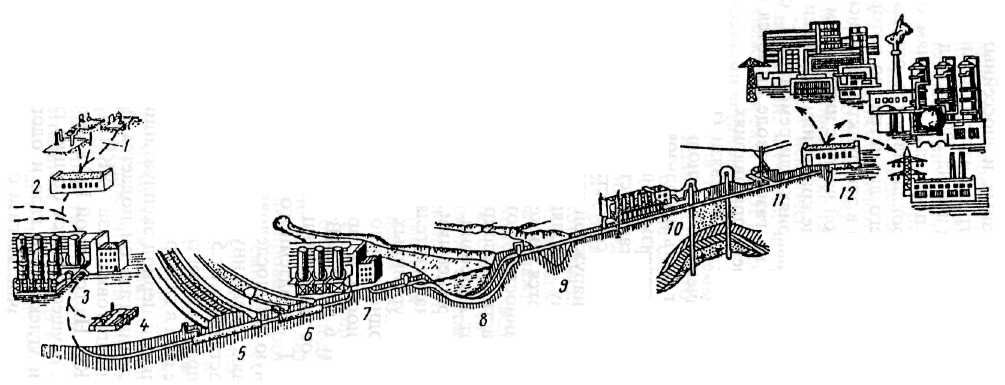

Рис. 2.1 Схема сооружений магистрального газопровода: 1 - промыслы; 2 - газосборный пункт; 3 - головная КС с очистными устройствами; 4 - отвод к ГРС; 5,6- переходы через железную и шоссейную дороги; 7 - промежуточная КС; 8,9- переходы через реку и овраг; 10 - подземное газохранилище; 11 - станция катодной защиты; 12 - конечная ГРС. В состав магистрального газопровода входят: линейные сооружения (собственно газопровод), система противокоррозионной защиты, линия связи, перекачивающие компрессорные станции (КС), газораспределительные станции (ГРС). Основными сооружениями на МГ являются: 1. Головное сооружение (ГС). На головном сооружении добываемый газ подготавливается к дальнейшей транспортировке; 2. Компрессорные станции (КС). Предназначены для перекачки газа по газопроводу. В начале МГ (после ГС) строят головную КС. По всей трассе МГ - линейные КС (через каждые 100 - 150 км), на ПХГ, АГНКС, станциях сжижения газа - дожимные КС; 3. Газораспределительные станции (ГРС) предназначены для снижения давления и подачи газа потребителям; 4. Подземные хранилища газа (ПХГ) предназначены для сглаживания неравномерного потребления газа в течение года; 5. Станции электрохимической защиты (ЭХЗ, на схеме не показаны) газопровода от коррозии; 6. Линейная часть: сам МГ с переходами через естественные и искусственные преграды, резервные нитки при переходах (дюкерах) через водные преграды, лупинги (параллельные нитки на отдельных участках для производства ремонтных работ без прекращения подачи газа и для увеличения пропускной способности), крановые узлы (по трассе МГ через 20-30 км), перемычки (для многониточного МГ, через 40-50 км), камеры запуска и приёма очистных устройств (рис.2.2), конденсатосборники, метанольницы; Вдольтрассовые коммуникации: ЛЭП, связь, телемеханика, сигнализация, подъездные дороги, вертолётные площадки, дома линейных обходчиков и т.д.

Рис.2.2. Камера запуска поршня на магистральном газопроводе

Таблица 2.1. Требования, предъявляемые к категориям магистральных газопроводов в зависимости от коэффициента условий работы

Рис. 2.6. Схемы надземных балочных переходов.

Рис. 2.7.Схемы висячих переходов: а - гибкие (одноцепная система с несущим, средним пролетом); б - гибкие (двухцепная система с подвеской газопровода к нижним тросам); в - «провисающая нить» с оттяжками из тросов; г - вантовые Пригрузка газопровода Устойчивое состояние газопровода - такое состояние, при котором он будет находиться в покое в заранее заданном (проектном) положении при самой неблагоприятной комбинации нагрузок, стремящихся вывести его из этого положения. Особое внимание к обеспечению устойчивого состояния газопровода должно уделяться при пересечении его естественных и искусственных препятствий, а также при прокладке его в сложно климатических условиях. Устойчивое состояние газопровода на участках подводных переходов, переходов через болота или заливаемые поймы, а также в обводненных районах должно определяться с учетом следующих основных нагрузок: выталкивающей Архимедовой силы; горизонтальной и вертикальной составляющих гидродинамического воздействия потока; силы упругости трубопровода; сжимающих или растягивающих продольных сил, возникающих вследствие изменения его температурного режима или внутреннего давления. Для компенсации воздействия этих сил используют собственную массу газопровода, а также пригрузку утяжеляющими грузами или закрепление с помощью анкерных устройств. Пригрузку газопровода можно осуществлять одиночными чугунными, железобетонными грузами, располагаемыми на определенном расстоянии по длине газопровода друг от друга (определяемым расчётом), монолитным бетонным покрытием и сплошным покрытием из сборных железобетонных элементов, а также закрепление с помощью анкерных устройств. Для экономии металла чугунные грузы не применяют. Широкое распространение в отечественной практике трубопроводного строительства в условиях обводненной и заболоченной местности, а также на переходах через водные преграды получила пригрузка газопроводов одиночными утяжеляющими железобетонными грузами. Грузы маркируют масляной краской с указанием фактических массы и объема; на грузах, изготовленных с добавлением сульфатостойкого цемента, дополнительно ставят букву «С».

Рис. 2.9. Схемы установки на газопровод седловидного (а) и поясного (б) груза Грузы, как правило, изготавливают централизованно в заводских условиях. Применяют следующие типы грузов: седловидные, поясные и шарнирные. У седловидных железобетонных грузов (рис. 2.9. а) центр тяжести выше оси газопровода, что иногда приводит к их опрокидыванию. Кроме того, они имеют недостаточную несущую способность в вершине седла. Поясной груз (рис. 2.9. б) представляет собой два бетонных блока, расположенный ниже оси трубы, что обеспечивает устойчивость против опрокидывания. Шарнирный груз (рис.2.10.) состоит из двух шарнирно соединенных половинок седловидного груза, имеет пониженный центр тяжести, плотно прилегает к трубе и соединенных стальными поясами. Блоки имеют общий центр тяжести, устойчив против опрокидывания.

Грузы устанавливают только на уложенный на проектные от метки газопровод. Для предохранения изоляции газопровода от повреждений на участок установки груза приклеивают предохранительный коврик, состоящий их трех слоев бризола или рубероида с прослойками битума. Одним из наиболее экономичных способов обеспечения устойчивого состояния газопровода является закрепление их винтовыми анкерными устройствами. Основными преимуществами, способствующими широкому внедрению винтовых анкерных устройств, являются быстрота их доставки и установки; возможность заглубления анкера без нарушения структуры грунта; незначительная масса анкерного устройства по сравнению с развиваемой удерживающей силой.

Рис.2.10. Схема установки шарнирного железобетонного груза: 1 - газопровод; Рис. 2.12. Анкер раскрывающего типа Общее требование к изделиям, применяемым для закрепления газопроводов, химическая и механическая стойкость по отношению к воздействиям среды, в которой их устанавливают.

2.3.5. Конструктивные требования к магистральным газопроводам Трасса магистрального газопровода - линия на карте или местности, намечающая направление пролегания магистрального газопровода. Расстояние между начальным и конечным пунктами магистрального газопровода должно быть минимальным. При строительстве газопроводов в районах со сложными климатическими условиями для выбора трассы необходимо учитывать условия строительства (для обеспечения наиболее эффективных, экономичных и высокопроизводительных методов производства строительно-монтажных работ) и обслуживания в период эксплуатации. Кроме того, необходимо учитывать перспективное развитие районов, по которым будет проходить трасса газопровода. Охранная зона магистрального газопровода представляет собой участок земли шириной по 25 м в обе стороны от оси МГ. Для многониточного МГ охранная зона составляет по 25 м от осей крайних ниток. При переходах через водные преграды охранная зона представляет водное пространство шириной 200 м над газопроводом (по 100 м в обе стороны от оси МГ). Кроме того, трассу многониточного МГ в пределах 3 м от осей крайних ниток необходимо расчищать от растительности, для МГ в однониточном исполнении - по 6 м в обе стороны от оси. Текущее обслуживание и ремонтно-восстановительные работы в охранной зоне МГ осуществляет эксплуатирующая организация. Сельхозработы выполняет землепользователь с предварительным уведомлением эксплуатирующей организации. Любые другие работы сторонними организациями в охранной зоне МГ проводятся только при получения у эксплуатирующей организации «Разрешения на производство работ в охранной зоне магистрального газопровода».

Запрещается проектировать и прокладывать газопроводы по территории городов, населенных пунктов, промышленных предприятий, аэродромов, железнодорожных станций, морских и речных портов, пристаней и других аналогичных сооружений. Минимальные расстояния от указанных и других объектов и сооружений до оси подземного магистрального газопровода принимают по СНиП II-45-75. В большинстве случаев для строительства газопроводов используют малоценные и неиспользуемые для сельскохозяйственных нужд земельные участки. Если газопровод прокладывают на землях, имеющих сельскохозяйственное назначение, то по окончании строительства плодородный слой на них должен быть восстановлен. Трасса магистрального газопровода должна быть максимально приближена к существующим дорогам общего назначения для их использования в период строительства и эксплуатации газопровода. Запрещается прокладывать магистральные газопроводы в железнодорожных и автомобильных тоннелях, в тоннелях и траншеях совместно с электрическими и телефонными кабелями, трубопроводами иного назначения, по мостам железных и автомобильных дорог всех категорий. На подводных переходах кабели связи и газопровод допускается прокладывать в одной траншее, а на переходах через железные и шоссейные дороги - в одном защитном кожухе. Прокладывать газопроводы по мостам, по которым проложены кабели междугородней связи, можно только по согласованию с Министерством связи. Минимальное расстояние между одновременно прокладываемыми параллельными нитками магистральных газопроводов принимают при подземной прокладке в соответствии с требованиями норм отвода земель. Таблица 2.2. Таблица 2.3. Трубы Трубы для строительства магистральных газопроводов и отводов должны отвечать требованиям СНиП II-45-75, ГОСТа или техническим условиям. Для их изготовления применяют следующие стали: углеродистую обыкновенного качества; углеродистую обыкновенного качества конверторную (ГОСТ 4543-71); углеродистую качественную конструкционную (ГОСТ 1050-74); низколегированную конструкционную (ГОСТ 19281-73, ГОСТ 19282-73). Трубы диаметром до 500 мм изготавливают из спокойных и полуспокойных углеродистых сталей, более 500 мм - из спокойных и полуспокойных низколегированных сталей.

Качество стали характеризуется следующими основными показателями: пределом текучести (στ), временным сопротивлением разрыву (σΒр), относительным удлинением (δ), ударной вязкостью (ан) и относительным сужением (ψ). Для труб из углеродистых сталей отношение предела текучести к временному сопротивлению должно быть не более 0,75, для труб из низколегированных сталей - не более 0,8 и для труб из специальных дисперсионно твердеющих и термически упроченных сталей -не более 0,85. Размер труб характеризуется условным диаметром (Dy), наружным диаметром (Dн), толщиной стенки (s) и длиной (/). Условный диаметр - номинальный диаметр изделия по присоединительным концам. Условный диаметр для стальных труб с постоянным наружным диаметром для различных давлений отличается от внутреннего диаметра, который изменяется в зависимости от толщины стенки. Например, для труб Dн = 1020 мм и S = 12 мм Dy=1000 мм, для труб Dн = 1220 мм и S = 12 мм Dy =1200 мм.

Таблица 2.4. Таблица 2.5. Назначение СДТ Соединительные детали устанавливают в местах поворотов, переходов и разветвлений магистрального газопровода. Они служат для изменения направления газопровода, устройства отводов, сопряжения одного трубопровода с другим. В качестве соединительных деталей применяют отводы, тройники, переходники, днище эллиптические и переходные кольца. Отвод (колено) - деталь для соединения труб под углом для осуществления поворота газопровода. Тройник - деталь с тремя подсоединительными концами для подключения отводов к потребителям газа, лупинга или перемычки. Переходник - деталь для соединения труб различного диаметра. Переходное кольцо - деталь для соединения труб равного диаметра с разной толщиной стенок. Днища - для заглуивания концов труб. Фланцы – для разборного соединения концов труб. Виды соединительных деталей трубопроводов в зависимости от способа изготовления: · отводы - штампованные крутоизогнутые, штампованные, штампованные с одним швом, штампованные с двумя швами, сварные секционные, гнутые гладкие из трубы путём протяжки в горячем виде; · тройники - штампованные, штампованные с одним швом, штампованные с двумя швами, сварные, сварные с усиливающими накладками; · переходники - штампованные, штампосварные. · днище - штампованные элептические. · фланцы - кованные, штампованные, сварные · переходные кольца - катанные, изготовлены из труб. Соединительные детали по принципу присоединения к газопроводу делятся на резьбовые, фланцевые и привариваемые встык. При монтаже стального газопровода применяют только детали, привариваемые встык. Это позволяет ускорить монтаж газопровода, повысить его надежность, сократить расход металла и упростить технологию его изготовления. По способу изготовления детали газопровода могут быть сварными и штампосварными (ОСТ 102-54-81-ОСТ 102-62-81). Изготовляют стальные приварные детали диаметром 426-1420 мм для газопроводов с неагрессивными и слабоагрессивными средами с условным давлением от 1,6 до 10 МПа и температурой стенки от -20 до 150 ºC. В зависимости от категории газопровода для деталей устанавливают коэффициент условия работы: В - 0,6; I-IV -0,75. Для магистральных газопроводов применяют следующие детали: отводы крутоизогнутые штампосварные с углами поворота 30, 45, 60 и 90° и радиусами изгиба R и равными 1,5 Dy (рис. 2.13.); отводы штампосварные с углами поворота от 3° до 90° и радиусом изгиба, равным 5 Dу; переходы концентрические и эксцентрические (рис. 2.14.); тройники равнопроходные и переходные, штампосварные и сварные (рис. 2.15.); равнопроходные и переходные сварные тройники с усиливающимися накладками; днища эллиптические отбортованные (рис.2.16.). Детали должны удовлетворять следующим требованиям: Длина сварных тройников (L) должна быть равна не менее чем двум диаметрам ответвления; Длина ответвления неусиленных сварных тройников должна быть не менее половины диаметра ответвления, но не менее 100 мм;

Рис. 2.13 Отвод крутоизогнутый штампосварной с углом поворота 90 ° и радиусом изгиба Rи, равным Ширина накладки усиленного тройника как на магистрали, так и на ответвлении должна быть не менее 0,4 диаметра ответвления, а толщину стенок накладок принимают равной толщине стенки усиливаемого элемента; Для тройников с отношением диаметра ответвления к диаметру магистрали менее 0,2 накладки не предусматриваются, а при отношении менее 0,5 накладки не предусматриваются на ответвлении; Длина секторов сварных отводов по внутренней образующей должна быть не менее 0,15 диаметра; Готовые детали не должны иметь трещин, плен, рванин, расслоений; Неплоскостность торцов допускается 1,5 мм на 1 м диаметра, но не более 2 мм; Толщина стенок должна определяться расчетом и должна быть не менее 4 мм; У тройников, усиленных накладками, расстояние от накладки до торца должно быть не менее 100 мм. При изготовлении сварных деталей должна применяться многослойная сварка с обязательной подваркой корня шва деталей диаметром 300 мм и более. После изготовления сварные детали должны быть подвергнуты контролю ультразвуком или рентгеном, а также термообработке для снятия сварочных напряжений и гидравлическому испытанию пробным давлением, равным 1,5 от рабочего давления (Р раб) для деталей, монтируемых на линейной части газопровода с коэффициентом условий работы, равным 0,6 и 1,33 Р раб для деталей с коэффициентом условий работы - 0,75. Время выдержки под испытательным давлением не менее 10 мин. Деталь признается выдержавшей испытание, если при испытании не наблюдается падение давления по манометру, течи, капель и запотевания. Результаты испытания обязательно заносятся в паспорт-сертификат. Разделку кромок детали под сварку ведут в зависимости от толщины ее стенки и разности толщин стенок детали и трубы (рис. 2.14., 2.17., 2.18., 2.19.). Детали с трубой всегда соединяют без переходных колец.

Рис. 2.14. Переходы концентрический (а) и эксцентрический (б) Dн, dH — наружные диаметры деталей; si, si/ — толщины стенок деталей Наружная маркировка СДТ На каждую соединительную деталь завод выдает паспорт сертификат. Маркировку наносят на наружную поверхность детали ударным способом глубиной до 0,2 мм и размером шрифта не менее 10 мм. Маркировку заключают в рамку, наносимую несмываемой краской. Кроме того, несмываемой краской по трафарету шрифтом высотой не менее 50 мм должны быть замаркированы: угол поворота (для отводов), наружный диаметр, условное давление, коэффициент условий работы, марка стали, заводской номер.

Рис. 2.15. Тройники равнопроходные (а) и переходные (б)

Рис. 2.16. Днище эллиптическое отбортованное

Рис. 2.17. Разделка кромок детали при s до 16 мм: а — s = si; б — при разности толщины стенок до 0,5 s

Рис. 2.18. Разделка кромок детали при s от 16 до 26 мм: α —s = si; б — при разности толщины стенок до 0,5

Рис. 2.19. Разделка кромок детали при s от 16 до 26 мм и при разности толщины стенок более 0,5 Размер В зависит от толщины стенки присоединяемой трубы: s, мм - 16-19 19-21,5 21,5-26 В,мм - 7 8 10 Кривые вставки могут также набираться из нескольких деталей, иногда чередованием унифицированных сегментов с прямолинейными вставками из цельных длинномерных труб длиной 4-12 м. Вид и число их определяется радиусом кривизны и диаметром газопровода. Набор кривых вставок из сварных унифицированных сегментов в сочетании с прямолинейными вставками дает возможность выполнять при монтажных работах только стандартные прямые стыки. Радиусы изгиба кривых вставок выбирают из условия обеспечения беспрепятственного пропуска очистных поршней по газопроводу и прохождения по поверхности кривой вставки очистных и изоляционных механизмов при строительстве и ремонте газопровода.

Вопросы для контроля. 1. Что такое охранная зона МГ? 2. Из чего состоит МГ? 3. Из чего состоит линейная часть МГ? 4. Какие способы прокладки магистральных газопроводов Вы знаете? 5. Какой должен быть угол пересечения газопровода с железными и автомобильными дорогами? 6. От чего зависит радиусы изгиба газопровода? 7. Что означает условный диаметр (Dy) трубы? 8. Для чего необходимы СДТ?

Сооружения на МГ 2.6.1. Станция комплексной подготовки газа На головном сооружении осуществляется комплексная подготовка газа (КПГ) к дальнейшей транспортировке. КПГ включает: 1. Очистка газа от механических примесей («мокрое» улавливание пыли масляными пылеуловителями, «сухое» отделение пыли циклонными пылеуловителями); 2. Осушка газа от капельной влаги и водяных паров методами: низкотемпературной сепарации, абсорбции, адсорбции; 3. Очистка газа от кислых компонентов (сероводорода H2S и углекислого газа CO2) осуществляется методами абсорбции и адсорбции. Абсорбционная осушка газа заключается в способности некоторых жидкостей – абсорбентов поглощать определённые компоненты газового потока. В качестве жидких поглотителей выступают этиленгликоли: диэтиленгликоль (ДЭГ), триэтиленгликоль (ТЭГ). Поглощаемые компоненты: газообразная влага, высококипящие углеводороды, кислые компоненты природного газа. Адсорбционная осушка основана на поглощении паров влаги из газа твёрдыми поглотителями – адсорбентами. Адсорбентами являются: силикагель, цеолит, окись алюминия. Наличие в газе механических примесей вызывает изнашивание затворов запорных устройств, что приводит к утере ими герметичности при закрытии, к изнашиванию (утоньшению стенок) самого газопровода, к выходу из строя регулирующих приборов, замерных сужающих устройств, а также к повышению вероятности самовозгорания при утечке в соединениях либо порыве газопровода. Наличие влаги приводит к образованию гидратов, сужению проходного сечения или полной закупорке газопровода. Поэтому головные сооружения, осуществляя первичную подготовку газа надлежащего качества, играют очень важную роль в обеспечении безаварийной эксплуатации МГ.

Компрессорные станции

Рис. 2.20. Схема компрессорной станции

На компрессорных станциях, как правило, строят камеры запуска и приёма очистного устройства (поршня) (рис. 2.20.). Для очистки газа от жидких механических примесей используются циклонные пылеуловители или газосепараторы (1). Охлаждение (2) может быть воздушным либо водяным. Чаще всего водяное охлаждение применяют на поршневых КС и используют систему радиаторов. При воздушном охлаждении газа используют мощные вентиляторы с диаметром лопастей до 5 метров (АВО - аппараты воздушного охлаждения). Охлаждать газ необходимо для снижения его вязкости, сохранения прочности соприкасающегося с трубой грунта (при прокладки МГ в условиях вечной мерзлоты, а также при эксплуатации в зимний период)сохранения качества изоляции. На компрессорной станции осуществляются следующие технологические процессы: · очистка газа от жидких и механических примесей; · сжатие (компримирование) газа; · охлаждение после сжатия; · измерение и контроль технологических параметров; · управление режимом газопровода путем изменения подаваемого количества газа и режимов работы ГПА По назначению КС делятся на: · головные; · линейные; · дожимные. По типу газоперекачивающих агрегатов (ГПА) КС подразделяются на: · газотурбинные; · электроприводные; · поршневые (в том числе мобильные). Поршневые ГПА используются, в основном, на автомобильных газонаполнительных КС (АГНКС), станциях сжижения газа, а также для закачки газа в ПХГ. Газотурбинные и электроприводные ГПА используются на магистральных газопроводах. Современные отечественные газотурбинные ГПА, как правило, изготавливаются на базе авиационных турбореактивных установок (Ту-154, Ил-62), развивают мощность в десятки тысяч киловатт (до 25 000 кВт), имеют КПД на уровне 30-35%, степень сжатия 15-25, температуру газа на выходе (до охлаждения) 420-470 °С. Марки некоторых отечественных газотурбинных ГПА: НК-12 СТ, НК-16 СТ, ДР-59 (второе и третье поколение); Д-336, ДГ-90, ДН-80 (четвёртое поколение); АЛ-41Ф, ГТД-4РМ и ГТУ-25П (пятое поколение). На магистральном газопроводе, пролегающем в северных районах страны, строят станции охлаждения газа (СОГ). Дело в том, что АВО компрессорных станций оказывается недостаточно для охлаждения газа до требуемой температуры. Поэтому во избежание таяния грунта и для улучшения транспортировки газа его охлаждают дополнительно. На СОГ для этого используют различные криогенные установки.

Подземные хранилища газа (ПХГ) ПХГ бывают искусственного и естественного происхождения. К первым относятся выработанные угольные, солевые и др. шахты. Их доля в общем объёме ПХГ невелика. Самыми распространёнными являются ПХГ естественного происхождения: истощённые нефтяные и газовые месторождения (рис.2.21.), водоносные пласты. Затраты на их эксплуатацию невелики, так как резервуары для хранения газа созданы самой природой. ПХГ размещаются на газопроводе - отводе от МГ.

Рис.2.21. Подземное газохранилище естественного происхождения В летний период закачка газа в ПХГ осуществляется мобильными компрессорами (МК), например, на базе а/м «Урал». Максимальное создаваемое давление -150 кгс/см². Перед компримированием газ проходит очистку в пылеуловителе. После компрессора газ очищается от масла в сепараторе и охлаждается, а затем поступает на газораспределительный пункт (ГРП), где распределяется по скважинам ПХГ. В зимний период газ из скважин поступает в ГРП, где редуцируется (дросселирует), затем проходит очистку, осушку, учёт и возвращается в МГ. При недостаточном давлении газ может дополнительно подвергаться компримированию.

Электрохимическая защита Для защиты газопроводов от коррозии применяют пассивные и активные средства. К пассивной защите относят различные покрытия (жидкие грунтовки и защитные плёнки), которые наносят на поверхность трубопровода. К активным средствам относят электродренажную, катодную и протекторную защиты. Электродренажная защита (ЭДЗ). Под электрифицированными железными дорогами и трамвайными путями, вследствие несовершенства изоляции, рельсы – грунт, тяговый ток может попадать в землю (т.е. блуждающие токи). В местах пересечения с подземным газопроводом такие блуждающие грунтовые токи могут в разы увеличить его скорость коррозии. В месте пересечения МГ с электрифицированной железной дорогой к СДЗ приваривают стальную арматуру, второй конец которой выводят либо на рельс железной дороги (чаще всего), либо непосредственно на минусовую шину тяговой подстанции, если она расположена рядом. Арматура, в этом случае, является дренажом, т.е. линией, по которой блуждающие токи из газопровода отводятся не в грунт, а в рельс или шину. Катодная защита - основное средство активной защиты газопровода от коррозии. Отличие катодной защиты от протекторной заключается в том, что на газопроводе и защитном протекторе создаётся дополнительный электрический потенциал от внешнего источника: положительный потенциал подаётся на протектор (он в этом случае называется «жертвенным анодом»), отрицательный - на газопровод. В результате протекания защитного тока с протектора на газопровод разрушению подвергается жертвенный анод, потеря его массы составляет 3-4 кг в год. Катодная защита осуществляется с помощью станций катодной защиты СКЗ, состоящей из понижающего трансформатора и выпрямителя. Протекторная защита по принципу действия аналогична катодной защите. Иногда ее называют катодной защитой гальваническими анодами. При протекторной защите ток создается крупным гальваническим элементом, в котором роль катода играет металлическая поверхность защищаемого сооружения, а роль анода - более электроотрицательный металл (протектор).

Рис.2.22. Типичная технологическая схема ГРС

Рис. 2.23. БК-ГРС Основными узлами ГРС являются: узел переключения (I, рис 2.22.); узел очистки газа (II); узел предотвращения гидратообразований (III); узел редуцирования (IV); узел учёта газа (V); узел одоризации (V I); Отвод - трубопровод, предназначенный для подачи газа от газопровода к потребителю. Отводы к магистральному газопроводу подключают с помощью соединительных деталей и запорной арматуры. На отводе за первым краном всегда устанавливают продувочную свечу. Если расчетом подтверждается возможность образования в отводе гидратов, то обязательно в начале отвода монтируют стационарную метанольницу для ввода в поток газа метанола или же предусматривают устройства, через которые можно было бы вводить метанол с помощью передвижных метанольниц. На отводах небольшой пропускной способности и протяженности (к домам обходчика, к узлам замера газа и т. д.) для снижения давления газа перед подачей потребителю устанавливают редуцирующие колонки, которые снижают давление газа с 5,5 до 0,002 МПа и обеспечивают подачу газа до 100 м³/ч, или же блочные автоматизированные газораспределительные станции (АГРС), обеспечивающие снижение давления газа с 1,2-5,5 до 0,002 - 0,004 МПа. АГРС не требуют постоянного присутствия обслуживающего персонала. Их изготавливают полностью в заводских условиях. Классификация арматуры Арматура классифицируется по следующим признакам: назначению; условиям работы (давление, температура, агрегатное состояние среды, химическая активность, токсичность); по особым свойствам (взрывоопасность среды); по диаметру условного прохода (номинальный размер арматуры). По функциональному назначению трубопроводная арматура делится на: · запорную, она предназначена для полного перекрытия /открытия потока рабочей среды (на ГРС: краны, задвижки, вентили); · регулирующую, предназначена для регулирования параметров рабочей среды посредством изменения её расхода (на ГРС: регуляторы давления, краны или задвижки – на обводной линии, игольчатые вентили – на одоризационной установке); · распределительно-смесительную, предназначена для распределения рабочей среды по определенным направлениям или для смешивания потоков среды (на ГРС: трёхходовые граны); · предохранительную, предназначена для автоматической защиты оборудования и трубопроводов от недопустимого давления посредством сброса избытка рабочей среды (на ГРС: предохранительные клапаны); · защитную, предназначена для автоматической защиты оборудования и трубопроводов от недопустимого или не предусмотренного технологическим процессом изменения параметров или направления потока рабочей среды и для отключения потока без выброса рабочей среды из технологической системы (на ГРС: клапаны - отсекатели). Соединение труб с запорной арматурой может быть разъемным (муфтовым, цапковым, фланцевым) и неразъемным (сварным, паяным). Муфтовые соединения применяют для трубопроводов и арматуры диаметром до 50 мм. Цапковое соединение, имеющее наружную резьбу, используют для ввинчивания арматуры непосредственно в тело сосудов, аппаратов, приборов и машин. Как правило, такие соединения применяют для арматуры с малыми условными проходами. Привод арматуры может быть ручным, электромагнитным (соленоидным), электрическим, пневматическим, гидравлическим и комбинированным. Арматуру с ручным приводом применяют на трубопроводах небольших диаметров или при редком ее переключении в процессе эксплуатации. Электромагнитный привод обычно используют на арматуре с Dy до 50 мм для обвязки различных приборов и трубопроводов. Электропривод достаточно надежен, имеет большие перестановочные усилия, может быть установлен на значительном расстоянии от пульта управления. Однако он сложен в наладке, обслуживании и ремонте, имеет высокую стоимость, потребляет значительное количество энергии, для него необходимо предусматривать взрывозащищенное исполнение. Гидравлический привод имеет значительные перестановочные усилия, достаточное быстродействие, но для его эксплуатации необходимо создать централизованные или локальные гидравлические станции. Кроме того, он сложен в изготовлении, наладке и имеет довольно высокую стоимость. Основные преимущества пневмопривода - простота конструкции, несложность наладки, обслуживания и ремонта. Он имеет достаточно высокую надежность, низкую стоимость. Недостатки пневмоприводов заключаются в необходимости создания централизованного снабжения очищенным и осушенным сжатым воздухом. Надежная работа привода арматуры должна быть обеспечена дублированием от какого-либо источника энергии или вручную. Виды запорной арматуры Вентили Вентилем называется запорное устройство, в котором запорный элемент перемещается возвратно-поступательно параллельно потоку. Для вентилей характерны хорошая герметичность и небольшой ход клапана, необходимый для полного открытия или закрытия затвора. Недостатком вентилей является высокое гидравлическое сопротивление. Вентили используются на трубопроводах малого диаметра (импульсных трубках): дистанционного управления кранами, линиях питания задания регуляторов давления, продувочных линиях, линиях давления и перепада давления на сужающих устройствах

|

||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 2071; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.123.42 (0.021 с.) |