Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Монтаж надземных трубопроводовСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Комплекс строительно-монтажных работ по сооружению надземных трубопроводов (разбивка оси трассы, устройство опор, монтаж трубных плетей и компенсаторов, регулировка положения трубопровода и т. п.) должен сопровождаться поэтапной исполнительной геодезической съемкой с целью недопущения сверхнормативных отклонений параметров готового объекта от принятых в проекте. Проект производства работ должен содержать указания о способе и последовательности монтажа и укладки, обеспечивающих прочность, устойчивость и неизменяемость конструкций на всех стадиях строительства. При этом расчетная величина монтажных напряжений в трубопроводе должна быть не более 90 % от нормативного предела текучести материала трубы. При сооружении надземных трубопроводов в зависимости от их диаметра, назначения, типа изоляции (антикоррозионной и тепловой), высоты опор, расстояний между компенсаторами, а также общей и локальной протяженности надземных участков могут быть применены следующие способы монтажа и укладки: - продольная надвижка заранее заготовленных плетей на опоры; - подъем с поверхности строительной полосы на опоры отдельных труб или заранее заготовленных секций с последующей сваркой их между собой; - укладка длинномерной плети с поверхности строительной полосы на опоры. Способ монтажа и укладки должен быть указан в проекте; замена одного метода другим без согласования с проектной организацией не допускается. Пролетные строения в зависимости от их конструкции монтируют различными методами с учетом местных условий. Однопролетный балочный переход монтируют из трубной секции, длина которой должна быть достаточной для перекрытия всего пролета. Многопролетные балочные переходы без промежуточных компенсаторов сооружают из плетей, заготовленных сразу на всю длину перехода. При большой длине препятствия, если условия строительства позволяют вести монтаж пролетных строений непосредственно с земли или с лежневой дороги, целесообразно поднимать трубопровод на опоры отдельными секциями, длина которых зависит от расстояния между смежными промежуточными компенсаторами. Эту операцию обычно выполняют трубоукладчиками, реже стреловыми кранами, расстояние между которыми не должно превышать расчетной длины пролетов. Причем свес консолей при монтаже секций ограничивается значением, равным 0,4 расчетной длины пролетов. Если пролетное строение невозможно монтировать со дна препятствий, трубную плеть надвигают (протаскивают) параллельно створу перехода с последующим подъемом ее на опоры трубоукладчиками, находящимися на берегах. Такой метод применяют при длине переходов до 40 м. При большей протяженности препятствия его используют в сочетании с методами, обеспечивающими поддержание головной части плети на заданном уровне (во избежание поломки монтируемого трубопровода). В таком случае, кроме тяговых средств, необходимо устанавливать стреловой кран или на каждом берегу по одному трубоукладчику, на стрелах которых закрепляют временный монтажный трос (рисунок 14.5, а, б). Если возможно, монтаж трубных секций производят со специально оборудованных понтонных опор (рисунок 14.5в). Поперечные (кольцевые) сварные стыки должны находиться за пределами опорной части трубопровода и отстоять от нее на расстоянии не менее 200 мм.

Рисунок 14.5 – Схемы монтажа балочных переходов: I – протаскивание трубной секции через препятствие: а – с помощью стрелового крана, б – с применением монтажного троса; в – с применением понтона; II – подъем трубной секции на опоры; 1– трубоукладчики; 2 – трубная секция; 3– опоры; 4– монтажное полотенце; 5 – стреловой край; б –тяговый трос; 7–монтажный трос; 8 – ролик; 9 – трактор; 10 – якорь; 11 – понтон

После того как плети трубопровода займут на опорах предпроектное положение, под них следует подвести ригели с заданным усилием или на заданную высоту; величина того или другого параметра для каждой опоры в отдельности указывается в рабочих чертежах. Установленное в соответствии с проектом положение трубопровода фиксируется на опорах путем затяжки охватывающих хомутов. Сборка и сварка замыкающих стыков производятся при расчетном интервале температур, который указывается в проекте. После проведения испытаний трубопровода следует выполнить повторный геодезический контроль положения трубопровода; при необходимости по согласованию с эксплуатирующей организацией производится дополнительная регулировка положения трубопровода на опорных ригелях (в этом случае должны быть временно ослаблены хомуты, фиксирующие положение трубопровода на опоре). Компенсаторы на опорах следует монтировать с таким расчетом, чтобы свое срединное положение они занимали при температуре, указанной в проекте как усредненное значение температурного интервала; замыкающий стык выполняется за пределами П-образного компенсатора. Монтаж трубопровода следует осуществлять из труб или секций с заводским или базовым изоляционным покрытием, а теплоизолированного трубопровода – из одиночных труб с тепловой изоляцией, нанесенной в базовых условиях. Монтаж трубопровода производится либо на раскладочных лежках рядом со свайными опорами с последующим подъемом плетей на эксплуатационные опоры, либо непосредственно на эксплуатационных опорах с использованием передвижных монтажных опор. Монтаж трубопровода из труб с тепловой изоляцией следует выполнять на эксплуатационных опорах "с колес" без раскладки труб на строительной полосе. Монтаж трубопроводов диаметром 530 мм и более допускается производить из трехтрубных секций, свариваемых в базовых условиях. Трубопроводы диаметром менее 530 мм из-за их повышенной гибкости следует монтировать из отдельных труб или двухтрубных секций. В местах монтажа компенсаторов трубопроводов необходимо оставлять технологические разрывы. Сварочные работы при монтаже компенсаторов следует выполнять с применением наружных центраторов. Монтаж ригелей и опорных элементов выполняют после оформления акта приемки свайных опор, которым подтверждается их соответствие проекту. Монтаж трубопроводов следует начинать от анкерных (неподвижных) опор в сторону компенсаторов. Монтаж параллельных ниток трубопроводов начинают с дальнего по отношению к технологическому проезду трубопровода. В процессе сварки прилегающие к стыку поверхности труб должны быть защищены термостойкими бандажами, предотвращающими попадание на покрытие труб брызг расплавленного металла. Подогрев стыков перед сваркой следует осуществлять внутренними пламенными подогревателями или индукционными нагревателями. Приварку трубных патрубков к ложементам для неподвижных (анкерных) опор производят в базовых условиях (с термообработкой до изоляции и теплоизоляции). Перед вваркой компенсаторов в нитку их подвергают предварительной растяжке. Величина растяжки компенсатора зависит от температуры, при которой фактически осуществляется замыкание стыков; эту величину устанавливают по диаграмме, входящей в состав проекта. Замыкающий стык следует выполнять на трубах с одинаковой толщиной стенки. Замыкающий стык нельзя выполнять на концах патрубков неподвижных опор. Укладку смонтированных трубных плетей на эксплуатационные опоры выполняют после контроля качества кольцевых сварных стыков. Укладку плетей из труб диаметром 530– 1020 мм на эксплуатационные опоры осуществляют с помощью колонны, состоящей из четырех трубоукладчиков. При укладке плетей из труб диаметром 530 и 720 мм применяются трубоукладчики с моментом устойчивости 240 кН, при укладке плетей из труб диаметром 1020 мм – трубоукладчики с моментом устойчивости 600 кН×м. Используемые при укладке схемы должны обеспечивать как сохранность самого трубопровода от возможных изломов, так и неповреждаемость теплоизоляционного покрытия за счет использования специальной монтажной оснастки и контроля фактического высотного положения плети, подверженной монтажному изгибу. При укладке не допускается соударение укладываемой плети с металлоконструкциями эксплуатационных опор. Укладку плетей осуществляют либо методом «перехвата», либо методом «переезда». При переходе одного из кранов-трубоукладчиков плеть поддерживают остальными тремя кранами-трубоукладчиками; непосредственно плети на опоры опускают всеми четырьмя кранами-трубоукладчиками. Надвижка плети на опоры в основном осуществляется двумя головными трубоукладчиками; два же последних трубоукладчика в колонне осуществляют только вертикальные перемещения плети. В целях предупреждения повреждений гидро- и теплоизоляционного покрытия труб краны-трубоукладчики следует оснащать мягкими полотенцами. Ширина и количество лент в каждом мягком полотенце определяются исходя из максимальных нагрузок на краны-трубоукладчики и прочностных свойств теплоизоляционного покрытия. При этом для трубопроводов диаметром 530; 720 и 1020 мм максимальные нагрузки на трубоукладчики не должны превышать 36,71 и 155 кН соответственно. Закрепление трубопровода в проектном положении на эксплуатационных опорах следует осуществлять с учетом его перемещений при температурных перепадах, определяемых проектом.

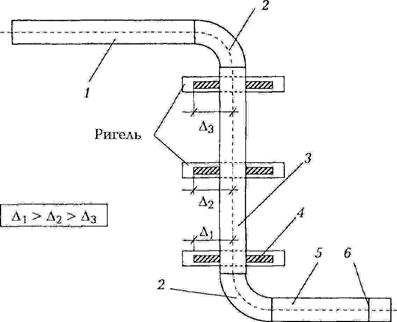

Рисунок 14.6 – Схема монтажа вылета компенсатора со смещениями на ригелях опор: 1– полка компенсатора; 2– отвод; 3– вылет компенсатора; 4– фрикционная пластинка; 5 – прямолинейный участок трубопровода; 6– замыкающий стык; Δ1, Δ2, Δ3 – смещение оси вылета компенсатора на фрикционной пластине при монтаже трубопровода

Фиксация ложементов на подвижных опорах с помощью стяжных хомутов осуществляется со смещениями от центра опор с учетом последующих продольных перемещений трубопровода в процессе эксплуатации. Расчетные величины продольных смещений хомутов (монтажные смещения), принимаемые при закреплении, следует определять в зависимости от максимального повышения температуры стенок труб (положительная температура эксплуатации), внутреннего давления (удлинение трубопровода), температуры, при которой производится замыкание монтажного стыка, и расстояния между каждой конкретной подвижной и неподвижной опорами. Закрепление вылета компенсатора следует производить со смещениями от края фрикционной пластины. Величины смещений должны быть указаны в ППР. Перед закреплением трубопровода на опорах необходимо выполнить регулировку высотного положения опор с целью устранения остаточных монтажных напряжений в трубопроводе, что достигается выравниванием нагрузок на опорах от веса трубопровода. Для этого кран-трубоукладчик, используемый на этой операции, должен быть оснащен динамометром. Закрепление трубопровода на подвижных опорах производится прижатием опорных ложементов к трубе с помощью металлических хомутов.

|

|||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 2752; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.011 с.) |