Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сооружение линейной части трубопроводов Погрузочно-разгрузочные и транспортные работыСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

В состав данных видов работ входят выгрузка труб из железнодорожных вагонов, барж, судов; транспортировка их от пунктов назначения (станций, портов, пристаней) к трубосварочным базам, местам промежуточного складирования или непосредственно на трассу трубопровода. На погрузо-разгрузочных работах наиболее часто используют автокраны и трубоукладчики. При подъеме труб, изолированных в заводских условиях, используют мягкие полотенца, траверсы и клещевые захваты.

Рис. 19.1. Зоны полосы отвода земель для строительства магистрального трубопровода: а - расстановка механизмов без выполнения рекультивации; б - то же, при выполнении рекультивации; зоны: 1 - прохода строительной колонны и трактора; II - разработки траншеи и отвала грунта; III, VI - работы бульдозера; IV- рекультивации; V- отвала плодородного слоя; 1 -траншея; 2 - ось траншеи; 3,5 - отвал соответственно минерального грунта и плодородного слоя; 4 - трубопровод;

Рис.19.2. Общая технологическая схема производства работ на строительстве трубопровода и комплекс машин для строительства: 1 - роторный траншейный экскаватор; 2 - бульдозер; 3 - автокран; 4, 17-автотрубовозы; 5, 11, 16,18 - трубоукладчики; 6 - трубогибочный станок; 7 - битумоплавильные котлы; 8 - траншеезасыпатель; 9 - автобитумовоз; 10 - изоляционная машина; 12 - очистная машина; 13 -трубосварочная база; 14, 15 - сварочные генераторы

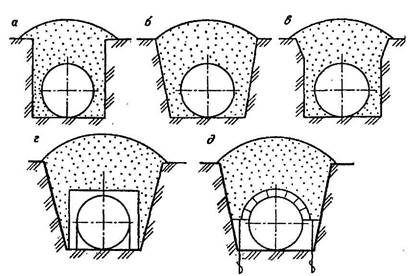

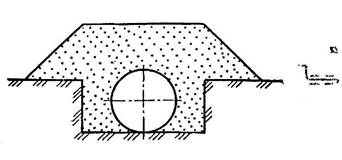

Транспортировку отдельных труб и секций из нескольких труб, сваренных на трубосварочной базе, осуществляют на специальнообо-рудованных машинах - трубовозах или плетевозах, изготавливаемых на базе автомобилей марок «Урал», ЗИЛ, КрАЗ, МАЗ или тракторов типа К700, К701. В последние годы при строительстве магистральных трубопроводов для перевозки материалов, оборудования и конструкций широко используют вертолеты. Земляные работы Объем земляных работ на линейной части зависит от схемы прокладки трубопровода и профиля траншеи. В настоящее время применяют следующие схемы прокладки магистральных трубопроводов: подземная, полуподземная, наземная и надземная. Выбор схемы прокладки определяется условиями строительства и окончательно принимается на основании технико-экономического сравнения различных вариантов. Подземная схема (рис. 19.3) предусматривает укладку трубопровода в грунт на глубину превышающую диаметр труб. При подземной прокладке не загромождается территория и после окончания строительства используются пахотные земли, отсутствует влияние атмосферных условий на изоляционное покрытие и свойства перекачиваемого продукта. Однако на участках с вечномерзлыми, скальными и болотистыми грунтами данная схема прокладки является не экономичной из-за высокой стоимости земляных работ. Кроме того, на участках с высоким уровнем грунтовых вод требуются дополнительные затраты на балластировку трубопроводов. Полуподземная схема прокладки (рис. 19.4) применяется при пересечении трубопроводом заболоченных или солончаковых участков, при наличии подстилающих скальных пород. Трубопровод укладывается в грунт на глубину менее диаметра с последующим обвалованием выступающей части. Наземная схема прокладки (рис. 19.5) в насыпи используется преимущественно в сильно обводненных и заболоченных районах. Ее недостатками являются слабая устойчивость грунта насыпи и необходимость устройства большого числа водопропускных сооружений. Надземная прокладка трубопроводов или их отдельных участков применяется в пустынных и горных районах, местах распространения вечномерзлых грунтов (рис. 19.6), а также на переходах через естественные и искусственные препятствия (рис. 19.7). При надземной прокладке объем земляных работ сводится к минимуму, не провоцируется начало растепления вечномерзлых грунтов, отпадает необходимость в устройстве защиты от почвенной коррозии и блуждающих токов. Однако надземная прокладка имеет недостатки: загромождается территория, требуются дополнительные затраты на устройство опор, удерживающих трубопровод, специальных проходов для миграции животных и проездов для техники и т.д.

Рис. 19.3. Подземные схемы прокладки трубопровода: а - прямоугольная форма траншеи; б - трапецеидальная форма траншеи; в - смешанная форма траншеи; г - укладка с балластировкой седловидными пригрузами; д - укладка с использованием винтовых анкеров для закрепления против всплытия

Наиболее распространенной (98 % от общей протяженности) является подземная прокладка трубопроводов. В этом случае к земляным работам относят рытье траншеи и обратную засыпку уложенного в траншею трубопровода. Выбор метода разработки грунтов зависит от их прочности. Мягкие грунты разрабатывают послойным срезанием с помощью экскаваторов, бульдозеров или скреперов, скальные - взрывным способом, мерзлые - с применением предварительного рыхления. Экскаватор - это землеройная машина с рабочим органом в виде одного или нескольких ковшей, снабженных режущими кромками в виде ножа или отдельных зубьев. При углублении в грунт и движении ковша происходит сначала его заполнение срезаемым грунтом, а затем удаление грунта в отвал, после чего цикл повторяется. Для рытья траншей при сооружении магистральных трубопроводов применяют одноковшовые и многоковшовые (роторные) экскаваторы. Одноковшовые (с обратной лопатой) экскаваторы (рис. 19.8) применяют в основном при ведении земляных работ в особых случаях: в условиях болот, в местах установки запорной арматуры, на переходах магистральных трубопроводов через естественные и искусственные препятствия и т.д. Однако одноковшовые экскаваторы относятся к машинам циклического действия, у которых рабочий цикл (разработка грунта) чередуется с холостым циклом (выгрузка ковша), поэтому их производительность невысока. Наибольшее применение при рытье траншей в необводненных грунтах получили высокопроизводительные многоковшовые (роторные) экскаваторы (рис. 19.9). Основным рабочим органом многоковшового экскаватора служит ротор с 14...24 ковшами малой вместимости (0,12...0,25 м1). Ротор закрепляют на раме в задней части гусеничного трактора. Для приема грунта из ковшей и удаления его в отвал за бровку траншеи служит ленточный транспортер. При рытье траншеи ротор, вращающийся от двигателя через передаточный механизм, сначала погружают в грунт на проектную глубину, а затем машинист включает передний ход экскаватора. Областью преимущественного применения многоковшовых (роторных) экскаваторов является рытье траншей в относительно сухих грунтах на прямолинейных участках сравнительно большой протяженности. В условиях болот сооружение траншей может производиться одним из следующих способов: 1) обычным одноковшовым экскаватором со щитов, понтонов, салазок; 2) экскаватором в болотном исполнении; 3) подрывом удлиненных зарядов.

Рис. 19.4. Полуподземная схема прокладки трубопровода

Рис. 19.5. Наземная схема укладки: 1 - трубопровод; 2 - хворостяная подготовка; 3 - насыпь (обвалование); 4 - лежневая дорога; 5 - противопожарная канава-резерв

Рис.19.6. Надземные схемы укладки линейной части магистрального трубопровода: а - прямолинейная прокладки с П-образными компенсаторами; б - зигзагообразная прокладка; в - упругоискривленный самокомпенсирующийся трубопровод; г - прямолинейная прокладка со слабо-изогнутыми компенсационными участками; 1 - трубопровод; 2 - неподвижная (анкерная) опора; 3 - промежуточная продольно-подвижная опора; 4 - П-образный компенсатор; 5 - промежуточная свободноподвижная опора; 6 - шарнирная опора; 7 - слабоизогнутый компенсационный участок

Рис. 19.7. Надземные схемы переходов через естественные и искусственные препятствия: а - однопролетный балочный переход; б - арочный переход; в - многопролетный балочный переход с компенсатором; г - трапецеидальный переход; д - вантовый переход; е - висячий переход; ж - переход в виде самонесущей провисающей нити; 1 - трубопровод; 2 - опора; 3 - пилон; 4 - якорь; 5 - несущий трос

Рис.1 9.8. Схема одноковшового экскаватора: 1 - ковш; 2 - гидравлический цилиндр ковша; 3 - рукоять; 4 - гидравлический цилиндр рукоятки; 5 - вставка; 6 - гидравлический цилиндр стрелы; 7 - стрела; 8 - поворотная платформа; 9 - ходовая гусеничная тележка

Рис. 19.9. Роторный траншейный экскаватор: 1 - тягач; 2 - механизм подъема рабочего органа; 3 - ролики; 4 - ковш; 5 - рама; б - зачистной щит; 7 - колесо; 8 - внешняя рама; 9 - ротор

Разработку траншей в скальных грунтах ведут буровзрывным методом. Сначала бурят небольшие скважины - шпуры, в которые закладывают заряды взрывчатого вещества. При одновременном подрыве зарядов скальная порода разрушается и затем удаляется в отвал одноковшовыми экскаваторами. Чтобы впоследствии не повредить изоляцию трубопровода на дне траншей в скальных грунтах устраивают постель из мягкого грунта (например, песка). При рытье траншей в зимнее время или в условиях вечной мерзлоты используют различные методы: предварительное оттаивание мерзлых грунтов, резка мерзлых грунтов баровыми машинами, предварительное рыхление мерзлых грунтов взрывом. Однако наиболее часто применяют предварительное рыхление мерзлых грунтов с помощью специальных машин-рыхлителей. Рыхлитель - это мощный гусеничный трактор, оснащенный зубьями из прочной стали. С их помощью мерзлый грунт разрыхляют на глубину 0,3...0,5 м, а затем удаляют его в отвал экскаватором. В условиях пустынь для рытья траншей используют мощные бульдозеры с отвалами, выполненными в форме полуковшей-полу-совков. После того как сваренный и заизолированный трубопровод уложен в траншею ее засыпают. Для этого используют бульдозеры, роторные траншеезасыпатели, одноковшовые экскаваторы или драглайн, которые перемещают грунт из отвала. Сварочно-монтажные работы Сварочно-монтажные работы выполняют для соединения отдельных труб в непрерывную нитку магистрального трубопровода. При производстве сварочно-монтажных работ приняты две основные схемы их организации: 1) сварка отдельных труб длиной 6 и 12м на трубосварочной базе в трубные секции длиной 24 или 36 м с последующей их доставкой на трассу сооружаемого участка; 2) вывоз отдельных труб непосредственно на трассу, где их и сваривают. При строительстве магистральных трубопроводов применяют, в основном, электродуговую сварку. В этом случае к трубе и к электроду подведены разноименные электрические заряды. При приближении электрода к трубе на определенное расстояние возникает непрерывный электрический разряд, называемый дугой. От тепла электрической дуги металл свариваемых деталей и электрода плавится. При этом металл электрода формирует сварочный шов, упрочняющий место сварки. В полевых условиях сварку труб магистральных трубопроводов производят с использованием сварочных генераторов - источников постоянного тока. Сварочные генераторы работают от дизельных или карбюраторных двигателей внутреннего сгорания. Для удобства перемещения вдоль трассы строящегося трубопровода сварочный генератор устанавливают на тележку с автомобильными колесами. Широко используют также самоходные сварочные агрегаты, представляющие собой сварочный генератор, установленный на гусеничном тракторе; при этом приводом генератора является двигатель трактора. Различают ручную и автоматическую электродуговую сварку. Сварочный пост для ручной электродуговой сварки оборудуют источником питания электрической дуги (сварочным генератором) и двумя электрическими кабелями с прочной изоляцией, на конце одного из которых находится электрододержатель клещевого типа. Электрододержатель предназначен для крепления и подвода тока к электроду. Второй кабель от источника сварочного тока присоединяют к свариваемой трубе с помощью специального зажима. Рабочий-сварщик перемещает электрододержатель с закрепленным в нем электродом вдоль линии соприкосновения труб и формирует сварочный шов. Каждый электрод состоит из стального стержня диаметром 3...5 мм, изготовленного из малоуглеродистой проволоки, и специального покрытия на поверхности стержня. Покрытие электродов предназначено для достижения сразу нескольких целей: а) для защиты металла сварного шва от проникновения в него из воздуха азота и кислорода, что значительно повысило бы хрупкость шва; б) для обеспечения стабильного горения дуги; в) для легирования металла сварного шва и т.д. В связи с этим электродные покрытия имеют достаточно сложный состав. Достоинствами ручной электродуговой сварки является возможность сварки неповоротных стыков трубопровода (т.е. отсутствует необходимость вращения труб) и менее жесткие требования к подготовке труб к сварке, чем при ее выполнении другими способами. Автоматическая электродуговая сварка была разработана в нашей стране в 30-е годы и применяется при сооружении магистральных трубопроводов с 1948 г. При автоматической сварке применяют не отдельные электроды, а сварочную проволоку диаметром 2...4 мм, которая подается к месту сварки из бухты. Никакого покрытия проволока не имеет. Вместо этого к месту сварки из бункера сварочной головки непрерывно поступает и укладывается слоем толщиной 40...50 мм специально приготовленный зернистый материал - флюс. Слой флюса играет ту же роль, что и покрытие электродов. Сварка закрытой дугой под флюсом обеспечивает хорошее качество сварного шва, несмотря на высокую скорость ее выполнения - 60...100 м/ч. Однако автоматическую сварку под флюсом можно выполнять только в нижнем положении, что достигается вращением труб - то есть на трубосварочных базах. Однако и здесь автоматическую сварку применяют только после того как трубы будут «прихвачены» друг к другу, т.е. когда ручной сваркой выполнен самый первый (корневой) шов. До начала сварочных работ проводят подготовку кромок труб: их зачистку и разделку кромок. Зачистка необходима во избежание образования большого числа пор в сварном шве. Заключается зачистка в том, что торцовую часть каждой трубы на длине около 1 м очищают от грязи, наледи и снега. Кроме того, на расстоянии 10...20 мм от торца трубы наружную и внутреннюю поверхности труб, а также их кромки очищают от окалины, ржавчины и грязи до металлического блеска стальными щетками или портативными шлифовальными машинками с абразивными кругами. Разделка кромок заключается в снятии фаски различной формы с торцов труб с целью обеспечения их полного провара. Разделка может быть односторонней, выполняемой с внешней поверхности трубы (ее делают на заводах по производству труб), и двусторонней, выполняемой снаружи и изнутри. При сборке стыков труб необходимо обеспечить их соосность, совпадение внутренних кромок и сохранение необходимых зазоров. Для этого при проведении сборочно-центровочных операций применяют специальные устройства - внутренние или наружные центраторы. Наиболее качественную сборку стыков обеспечивает применение внутренних центраторов (рис. 19.10). Они снабжены специальным распорным механизмом, выравнивающим кромки труб. Достоинством внутренних центраторов является то, что стык открыт снаружи и поэтому можно вести сварку без предварительной прихватки. Если центратор достаточно мощный, то с его помощью можно даже устранить овальность концов труб. Внутри труб внутренний центратор перемещают вручную с помощью длинной штанги, либо с использованием электродвигателя. Наружные центраторы (рис. 19.11) применяются в тех случаях, когда невозможно применение внутренних (например, при сварке захлестов). Они представляют собой многозвенную конструкцию, охватывающую торцы обеих труб снаружи. Стыки, собранные с помощью наружных звенных центраторов, фиксируют с помощью коротких швов длиной 60...80 мм, называемых прихватками, после чего наружный центратор снимают со стыка и накладывают сплошной шов. С 1952 г. на строительстве магистральных трубопроводов применяется электроконтактная стыковая сварка оплавлением. Она предусматривает нагрев торцов труб до высокой температуры и их последующее соединение под воздействием осевого сдавливания. Преимуществом электроконтактной сварки является ее высокая производительность, поскольку сварное соединение в данном случае образуется сразу по всему периметру стыка в течение 5... 10 мин. При электродуговой же сварке сварное соединение формируется последовательным наложением нескольких слоев шва по периметру трубы.

Рис. 1910. Общий вид внутреннего центратора ЦВ-102: 1 - рамки; 2 - рама; 3 - центрирующий механизм; 4 - гидрораспределитель; 5 - штанга; 6 - опорные колеса; 7 - поршневой насос; 8 - электродвигатель постоянного тока; 9 - обратный клапан; 10 - предохранительный клапан

Рис. 9.11. Наружный многозвенный центратор: 1 - натяжной винт; 2 - крестовина; 3 - накидной замок; 4 - рамки; 5,6- звенья

Основой установки для электроконтактной сварки являются кольцевые трансформаторы, устанавливаемые на торцы свариваемых труб. Кроме того, в состав установки входят механизмы центровки труб, равномерного подвода тока, перемещения труб в процессе оплавления, а также снятия частиц затвердевшего металла (грата) с внутренней и наружной поверхности труб. Все перечисленные операции выполняют передвижные комплексы «Север». Недостатком электроконтактной сварки являются более жесткие требования к торцам труб (меньшие допуски по овальности, разностенно-сти и др.), чем при электродуговой и автоматической сварке. К перспективным методам сварки труб относятся сварка лазером, трением, взрывом и т.д.

|

||||

|

Последнее изменение этой страницы: 2016-06-29; просмотров: 677; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.239.70 (0.009 с.) |