Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Трубопроводы. Основные параметры трубопроводов для транспортировки нефти, нефтепродуктов и газа.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Трубопрово́д — искусственное сооружение, предназначенное для транспортировки газообразных и жидких веществ, а также твёрдого топлива и иных твёрдых веществ в виде раствора под воздействием разницы давлений в поперечных сечениях трубы. Трубопроводы могут защищаться от разрушения из-за превышения давления предохранительными клапанами. С целью защиты от коррозии могут быть покрыты эмалями. В России трубопроводный транспорт считается частью транспортной инфраструктуры. К основным параметрам магистрального нефтепровода относятся: производительность, диаметр, протяженность, число нефтеперекачивающих станций и рабочее давление на них. Заданиена проектирование, составленное в соответствии с требованиями СНиП 1.02.01-85, должно также содержать: наименование начального и конечного пунктов магистрального трубопровода; Производительность нефтепровода в млн. тонн в год при полном развитии с указанием роста загрузки по этапам; перечень нефтей (или их смесей), подлежащих перекачке по нефтепроводу, с указанием количества каждого сорта, характеристики нефтей (или их смесей), включая температуру застывания, вязкость для условия перекачки, упругость паров и плотность; перечень пунктов сброса нефтей с указанием объемов сбросов по годам (по этапам) и по сортам, а также по величине максимального расхода; условия поставки, приема; рекомендации по организации управления нефтепроводами; необходимость обратной перекачки. Для обеспечения заданной производительности должно предусматриваться строительство одной нитки магистрального нефтепровода с развитием его пропускной способности по очередям за счет увеличения числа станций. В отдельных случаях допускается сооружение лупингов или вставок приих технико-экономическом обосновании. Допускается проектирование магистрального нефтепровода с учетом последующей укладки второй нитки в следующих случаях: заданная производительность не обеспечивается одной ниткой; увеличение производительности нефтепровода до пределов, указанных в задании на проектирование, намечается в сроки, превышающие 8 лет и более; упругость паров нефти, поступающей в резервуарные парки, при заданной производительности за счет тепловыделений в нефтепроводе превышает 67 кПа (500 мм рт. ст). При выборе параметров магистральных нефтепроводов следует руководствоваться данными, приведенными в таблице 1. Таблица 1 Параметры магистральных нефтепроводов

Суточная расчетная производительность нефтепровода определяется делением заданной годовой производительности на расчетное число рабочих дней, принимаемых по табл. 3. Основные параметры нефтепровода определяются исходя из обеспечения пропускной способности нефтепровода при расчетных значениях плотности и вязкости (п.1.7). Пропускная способность нефтепровода определяется умножением суточной производительности на коэффициент Кп, учитывающий возможность перераспределения потоков в процессе его эксплуатации, принимаемый по табл. 2. Таблица 2

Расчетная вязкость и расчетная плотность нефти должны приниматься по минимальной температуре нефти с учетом тепловыделения в нефтепроводе, обусловленного трением потока и теплоотдачи тепла в грунт, при минимальной температуре грунта на глубине оси трубопровода. При последовательной перекачке нефтей число циклов должно определятьсяна основании технико-экономических расчетов. Рекомендуется для предварительных расчетов принимать от 52 до 72 циклов в год. Последовательную перекачку нефтей следует предусматривать прямым контактом или с применением разделителей в зависимости от образующегося объема смеси. Газопрово́д — инженерное сооружение, предназначенное для транспортировки газа (в основном природного газа) с помощью трубопровода. Газ по газопроводам и газовым сетям подаётся под определённым избыточным давлением. Составные части газопроводов · Нефтегазовая арматура устройство, устанавливаемое на трубопроводах, агрегатах, сосудах и предназначенное для управления (отключения, распределения, регулирования, сброса, смешивания, фазоразделения) потоками рабочих сред (жидкой, газообразной, газожидкостной, порошкообразной, суспензии и т. п.) путем изменения площади проходного сечения.

· Краны

Кран трубопрово́дный (от нидерл. kraan) — тип трубопроводной арматуры, у которого запирающий или регулирующий элемент, имеющий форму тела вращения или его части, поворачивается вокруг собственной оси, произвольно расположенной по отношению к направлению потока рабочей среды[1][2][3]. Краны могут представлять собой запорные, регулирующие или распределительные устройства и предназначены для работы с газообразными и жидкими средами, в том числе вязкими и загрязнёнными, суспензиями, пульпами, шламами. Они используются на магистральных газопроводах и нефтепроводах, в системах городского газоснабжения, на резервуарах, котлах и в других областях. Краны обладают рядом достоинств, среди которых:

У различных видов кранов есть и другие достоинства и недостатки, которые будут рассмотрены ниже. Управляются краны вручную или с помощью механического привода: электрического, пневмо- и гидравлического. В шаровых кранах, установленных на магистральных газопроводах используются также пневмогидравлические приводы, в которых на поршень в цилиндре воздействует жидкость (масло) под давлением газа, отбираемого из трубопровода, что обеспечивает плавное и безударное срабатывание привода. По направлению потока краны могут быть проходными, то есть направление потока не меняется, угловыми, то есть направление потока меняется на 90° и трёхходовыми, то есть иметь один входной и два выходных патрубка, что позволяет смешивать потоки сред с различными параметрами. Это свойство трёхходовых кранов используется в сантехнике в устройстве под названием смеситель. Главные различия в конструкции кранов заключаются в форме затвора, он может быть в виде шара, конуса или цилиндра. Современным и прогрессивным представителем кранов является шаровой кран, традиционным, и в силу этого всё еще часто использующимся несмотря на существенные недостатки конструкции, — конусный кран. Цилиндрические краны имеют крайне ограниченное применение

служит для понижения давления газа до уровня, необходимого по условиям его безопасного потребления Подготовка сырой нефти к транспорту; основные технологические процессы (осушка, очистка, обессоливание и т.п.).

ОБЕЗВОЖИВАНИЕ И ОБЕССОЛИВАНИЕ НЕФТИ, подготовка нефти к переработке путем удаления из нее воды, минер. солей и мех. примесей. При добыче нефти неизбежный ее спутник-пластовая вода (от < 1 до 80-90% по массе), к-рая, диспергируясь в нефти, образует с ней эмульсии типа "вода в нефти" (дисперсионная фаза-нефть, дисперсная - вода). Их формированию и стабилизации способствуют присутствующие в нефти прир. эмульгаторы (асфальтены, нафтены, смолы) и диспергир. мех. примеси (частицы глины, песка, известняка, металлов). Пластовая вода, как правило, в значит. степени минерализована хлоридами Na, Mg и Са (до 2500 мг/л солей даже при наличии в нефти всего 1% воды), а также сульфатами и гидрокарбонатами и содержит мех. примеси. Наличие в нефти указанных в-в и мех. примесей оказывает вредное влияние на работу оборудования нефтеперерабатывающих заводов (НПЗ): 1) при большом содержании воды повышается давление в аппаратуре установок перегонки нефти, снижается их производительность, возрастает расход энергии; 2) отложение солей в трубах печей и теплообменников требует их частой очистки, уменьшает коэф. теплопередачи, вызывает сильную коррозию (хлориды Са и Mg гидролизуются с образованием НСl); кроме того, соли и мех. примеси, накапливаясь в остаточных нефтепродуктах — мазуте и гудроне, ухудшают их качество. О б е з в о ж и в а н и е нефти проводят путем разрушения (расслоения) водно-нефтяной эмульсии с применением деэмуль-гаторов-разл. ПАВ, к-рые, адсорбируясь на границе раздела фаз, способствуют разрушению капель (глобул) диспергированной в нефти воды. Однако даже при глубоком обезвоживании нефти до содержания пластовой воды 0,1-0,3% (что технологически затруднительно) из-за ее высокой минерализации остаточное содержание хлоридов довольно велико: 100-300 мг/л (в пересчете на NaCl), а при наличии в нефти кристаллич. солей-еще выше. Поэтому одного только обезвоживания для подготовки к переработке нефтей большинства месторождений недостаточно. Оставшиеся в нефти соли и воду удаляют с помощью принципиально мало отличающейся от обезвоживания операции, наз. о б е с с о л и-в а н и е м. Последнее заключается в смешении нефти со свежей пресной водой, разрушении образовавшейся эмульсии и послед. отделении от нефти промывной воды с перешедшими в нее солями и мех. примесями. Первичную подготовку нефти осуществляют на нефтепромыслах обычно термохим. обезвоживанием в присут. деэмульгатора при 50-80° С и атм. давлении или при 120-160 °С и давлении до 1,5 МПа. После такой обработки нефть содержит, как правило, до 1800 мг/л хлоридов, до 0,5-1,0 и 0,05% по массе соотв. воды и мех. примесей. В соответствии с требованиями нефтеперерабатывающей пром-сти нефть, направляемая на первичную перегонку, должна содержать не более 3 мг/л солей, 0,2 и 0,005% по массе воды и мех. примесей (в связи с тенденцией углубления переработки нефти эти показатели м. б. ужесточены). Дополнит. очистку на НПЗ нефти, поступающей с нефтепромыслов, проводят электротермохим. методом, сочетающим термохим. отстаивание с электрич. обработкой водно-нефтяной эмульсии. Разрушение ее основано на том, что при попадании в перем. электрич. поле капли воды поляризуются и взаимод. между собой как крупные диполи. При достаточно близком расстоянии между каплями силы взаимод. настолько велики, что происходит сближение капель и их коалесценция. Кроме того, вероятность столкновения и слияния капель значительно возрастает из-за броуновского движения и синхронной вибрации их с электрич. полем. Установки для удаления из нефти примесей этим методом наз. электрообессоливающими (ЭЛОУ) и, наряду с НПЗ, сооружаются иногда на нефтепромыслах; в последнем случае нефть кроме обезвоживания подвергается также обессоливанию.

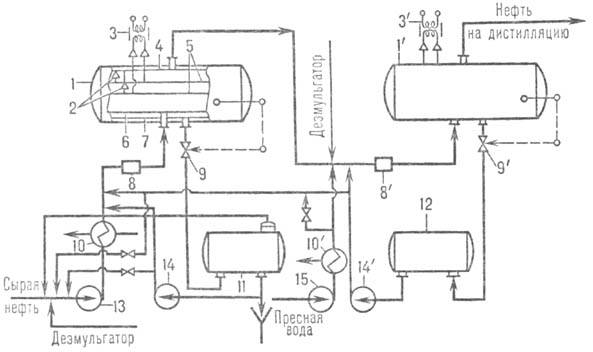

На НПЗ нефть очищают в неск. ступенях ЭЛОУ (обычно в двух, реже в одной или трех). Гл. элемент технол. схемы -электродегидратор, в к-ром водно-нефтяная эмульсия разрушается в электрич. поле напряженностью 1-3 кВ/см, создаваемом между двумя горизонтальными электродами, к-рые подвешены на изоляторах на середине высоты аппарата. Эмульсия вводится в меж- или подэлектродную зону либо одновременно в обе (в этом случае используют третий электрод). На ЭЛОУ эксплуатируются электродегидраторы трех типов: вертикальные (объем 30 м3) на отдельных малотоннажных установках мощностью 0,6-1,2 млн. т/год обессоленной нефти; шаровые (600 м3) на установках мощностью 2-3 млн. т/год, совмещенных, как правило, с атм. либо атм.-вакуумными установками (AT или АВТ; см. Дистилляция нефти); горизонтальные в крупнотоннажных блоках (6-9 млн. т/год), встроенных в AT и АВТ. Очистка нефти в двухступенчатых ЭЛОУ осуществляется след. образом (см. рис.). На 1-й ступени сырая нефть подается насосом 13 через теплообменник 10, где она нагревается, в смеситель 8, в к-ром смешивается с промывной водой и деэмульгатором; в электродегидраторе 1 образовавшаяся водно-нефтяная эмульсия разделяется на две фазы. Обезвоженная и частично обессоленная нефть поступает во 2-ю ступень; сначала в смеситель 8', а затем в виде эмульсии с водой-на окончат. очистку в электродегидратор Г; обезвоженная и обессоленная нефть направляется на дистилляц. установку. Пресная промывная вода насосом 15 подается в теплообменник 10', подогревается до 60-70 °С и смешивается с нефтью перед смесителем 8'. Отстоявшаяся в электродегидраторе 1' дренажная вода с помощью клапана 9' поступает в емкость 12, откуда насосом 14' направляется для смешения с нефтью перед 1-й и частично перед 2-й ступенями. Дренажная вода, отстоявшаяся в электродегидраторе 1, через клапан 9 подается в отстойник И, из к-рого после отстаивания и отделения от эмульгир. нефти частично отводится в канализацию, а частично используется для промывки нефти в 1-й ступени. Нефть, отстоявшаяся в емкости 11, смешивается с сырой нефтью на приеме сырьевого насоса 13. В схеме предусмотрены две возможные точки ввода промывной воды в нефть перед 1-й ступенью: на приеме насоса 13 и после насоса 10 перед смесителем 8.

Принципиальная схема электрообессоливающей установки (позиции со штрихом - оборудование 2-й ступени): 1, 1'-электродегидраторы; 2-подвесные изоляторы; 3, 3'-высоковольтные трансформаторы; 4, 7-коллекторы обессоленной нефти и дренажной воды; 5-электроды; 6 - распредели гель ввода сырья; 8, 8'- смесители; 9, 9'-клапаны автоматич. отвода дренажной воды; 10, 10'-теплообменники; 11, 12-отстойник и промежут. емкость дренажной воды; 13, 15-насосы сырья и пресной воды; 14, 14'- насосы дренажной воды.

Осн. параметры процесса приведены в таблице. Применяемые на ЭЛОУ деэмульгаторы (преим. неионогенные, напр. блоксополимеры пропилен- и этиленоксидов с про-пиленгликолем) подают в нефть в виде 1-2%-ных водных р-ров перед 1-й ступенью или раздельно по ступеням либо без разбавления (нефтерастворимые) только перед 1-й ступенью. При обессоливании ряда нефтей (напр., прикам-ских или арланских) наряду с деэмульгатором используют щелочь в кол-ве, необходимом до доведения рН дренажной воды до 7. Глубокое обессоливание нефти обеспечивается добавлением в каждой ступени 4-10% по объему промывной воды. На мн. ЭЛОУ сокращение расхода пресной воды достигают ее подачей только на последнюю ступень и повторным использованием отстоявшейся воды: со ступени на ступень и внутри их. Полнота вымывания солей из нефти в значит. мере зависит от степени ее смешения с промывной водой и деэмульгатором. Применительно к технол. режиму обессоливания каждой нефти существуют оптим. условия смешения, регулируемого перепадом давления (от 0,05 до 0,2 МПа) на смесит. устройстве.

Подготовка газа к транспорту; основные технологические процессы (сепарация, очистка от мех. примесей, осушка, одорирование и т.п.). Очистку газов от механических примесей осуществляют для предотвращения загрязнений и эрозии линейной части газопроводов и оборудования КС, ГРС. Аппараты по очистке газа устанавливают на входе в КС и ГРС, они имеют различные конструкции и работают по принципу сухого и мокрого фильтров. Масляный пылеуловитель: (+) высокая степень очистки (95-98%), (-) вынос масла, большая металлоемкость. К механическим примесям относятся частицы породы, выносимые газовым потоком из скважины, строительный шлак, оставшийся после окончания строительства промысловых газосборных сетей и магистральных трубопроводов, продукты коррозии и эрозии внутренних поверхностей и жидкие включения конденсата и воды. иПо принципу работы аппараты для очистки газа от механических примесей подразделяются на: * работающие по принципу «сухого» отделения пыли. В таких аппаратах отделение пыли происходит в основном с использованием сил гравитации и инерции. К ним относятся циклонные пылеуловители, гравитационные сепараторы, различные фильтры; * работающие по принципу «мокрого» улавливания пыли. В этом случае удаляемая из газа взвесь смачивается промывочной жидкостью, которая отделяется от газового потока, выводится из аппарата для регенерации и очистки и затем возвращается в аппарат. К ним относятся масляные пылеуловители, шаровые скрубберы и т.д.; * использующие принцип электроосаждения. Данные аппараты почти не применяются для очистки природного газа. Наиболее широко используются аппараты «мокрого» и «сухого» пылеулавливания. Очистка газа по пути следования его от месторождения до потребителя производится в несколько ступеней. Для ограничения выноса из месторождения породы призабойную зону оборудуют фильтром. Вторую ступень очистки газ проходит на промысле в наземных сепараторах, в которых сепарируется жидкость (вода и конденсат) и газ очищается от частиц породы и пыли. Промысловые очистные аппараты работают, используя свойства выпадения взвеси под действием силы тяжести при уменьшении скорости потока газа или используя действие центробежных сил при специальной закрутке потока. Третья ступень очистки газа происходит на линейной части газопровода и компрессорных станциях. На линейной части устанавливают конденсатосборники, так как в результате несовершенной сепарации на промысле газ всегда имеет жидкую фазу. Наибольшее распространение получили конденсатосборники типа «расширительная камера». Принцип их работы основан на выпадении из потока газа капелек жидкости под действием силы тяжести из-за снижения скорости газа при увеличении диаметра трубопровода. Осушка газа При больших объемах транспортируемого газа его осушка являетсянаиболее эффективным и экономичным способом предупреждения образования кристаллогидратов в магистральном газопроводе. Существующие способы осушки при промысловой подготовке газа к транспорту подразделяются на две основные группы: абсорбция и адсорбция и охлаждение газового потока. В результате осушки газа точка росы паров воды должна быть снижена ниже минимальной температуры при транспортировании газа. СОРБЦИОННЫЕ СПОСОБЫ ОСУШКИ ГАЗА Жидкие сорбенты, применяемые для осушки природных и нефтяных газов,должны иметь высокую растворимость в воде, низкую стоимость, хорошуюантикоррозионность, стабильность по отношению к газовым компонентам и прирегенерации; простоту регенерации, малую вязкость и т.д. Большинству этих требований наилучшим образом отвечают ДЭГ и ТЭГ и вменьшей степени ЭГ. Этиленгликоль (СН2ОН—СН2ОН) — простейший двухатомный спирт,используется в основном как ингибитор, не применяется для осушки Диэтиленгликоль (СН2ОН-СН2-О-СН2-СН2ОН) в химически чистом виде -бесцветная жидкость. Как показали эксперименты в лабораторных и промышленных условиях, максимальное понижение точки росы газа при осушке ДЭГ обычно не превышает 30—35° С, что довольно часто оказывается недостаточным. В связи с разработкой более глубоких газовых месторождений, температура газа которых значительная и в летнее время почти не понижается в коммуникациях до газоосушительных установок, потребовался более сильный влагопоглотитель. Триэтиленгликоль (СН2ОН-СН2-О-СН2- О-СН2-СН2ОН) получают соединением трех молекул ЭГ с образованием воды. Гликоли хорошо озирают влагу из газов в большом интервале температур. При сравнении ДЭГ и ТЭГ необходимо иметь в виду, что ДЭГ более дешевый. Однако при использовании ТЭГ можно получить большее снижение точки росы газа (на 45—50°). Потери ТЭГ при регенерации значительно меньше, чем потери ДЭГ вследствие более низкой упругости паров. Поступающий газ проходит сепаратор 1, где осаждается капельная влага, и поступает в нижнюю часть абсорбера 2, Сначала газ идет в нижнюю скрубберную секцию 3, в которой дополнительно очищается от взвешенных капель влаги. Затем газ последовательно проходит через тарелки 4, поднимаясь вверх. Навстречу потоку газа протекает 95-97% раствор ДЭГ, вводимый в абсорбер насосом 10. Осушенный газ проходит через верхнюю скрубберную секцию, где освобождается от захваченных капель раствора, и направляется в газопровод. Насыщенный раствор, содержащий 6—8% влаги, поступает в теплообменник 7, в котором нагревается встречным потоком регенерированного раствора, а далее проходит через выветриватель 8, где из него выделяется растворенный газ, который идет на собственные нужды. Из выветривателя насыщенный ДЭГ насосом 9 закачивается в выпарную колонну 12, где осуществляется регенерация раствора. Водяной пар из десорбера 12 поступает в конденсатор 16, где основная часть пара конденсируется и собирается в сепараторе 15. Отсюда газ отсасывается вакуумным насосом 14 и направляется на сжигание. Регенерированный раствор ДЭГ насосом 10 прокачивается через теплообменник 7 и холодильник 6, где его температура снижается примерно до 30°, и вновь поступает на верхнюю тарелку абсорбера. На этом круговой цикл сжижения раствора заканчивается. Экономичность работы абсорбционных установок в значительной степенизависит от потерь сорбента. Для их снижения в первую очередь необходимострого поддерживать расчетный температурный режим десорбера, тщательно сепарировать газ и водяной пар и по возможности исключить пенообразование при контакте газа с абсорбентом за счет специальных добавок. Осушка газа твердыми поглотителями В качестве твердых поглотителей влаги в газовой промышленности широкоприменяются активированная окись алюминия и боксит, который на 50—60%состоит из Al2O3. Поглотительная способность боксита 4,0—6,5% от собственной массы. Преимущества метода: низкая точка росы осушенного газа (до —65° С),простота регенерации поглотителя, компактность, несложность и низкаястоимость установки.Осушка газа молекулярными ситами Для глубокой осушки применяют молекулярные сита, так называемыецеолиты. Цеолиты состоят из кислорода, алюминия, кремния и щелочноземельных металлов и представляют собой сложные неорганические полимеры с кристаллической структурой. Форма кристалла цеолита — куб, на каждой из шести сторон его имеются щели, через которые влага проникает во внутреннее пространство. Каждый цеолит имеет свой размер щелей, образованных атомами кислорода. Благодаря этому цеолиты способны резко избирательно сорбировать в основном мелкие молекулы, т. е. при адсорбции происходит как бы отсеивание более мелких от более крупных молекул. Мелкие молекулы проникают во внутреннее пространство кристалла и застревают в нем, а крупные молекулы не проходят и, следовательно, не будут адсорбироваться. Цеолиты, применяемые в виде порошка или гранул размером до 3 мм,обладают высокой пористостью (до 50%) и огромной поверхностью пор. Ихактивность достигает 14—16 г. на 100 г. цеолитов при парциальном давлении0,4 мм рт.ст. Для регенерации молекулярных сит используют сухой газ, нагретый до 200-300° С, который пропускают через слой цеолита в направлении, обратномдвижению газа при осушке. Цеолиты выдерживают до 5000 циклов, теряя при этом около 30% своейпоглотительной способности. ОСУШКА ГАЗА ОХЛАЖДЕНИЕМ Охлаждение широко применяется для осушки и выделения конденсата и газагазоконденсатных месторождений на установках низкотемпературной сепарации, а также при получении индивидуальных компонентов газа сжижении газов и т.д. Газ можно охлаждать путем расширения, когда необходимо снижать егодавление, а также пропуская через холодильные установки. В условияхКрайнего Севера для охлаждения газа можно использовать низкую температуру окружающего воздуха (в зимнее время). Процесс расширения с целью понижения температуры осуществляется двумя способами — дросселированием без совершения внешней работы (изоэнтальпийный процесс) или адиабатическим расширением с отдачей внешней работы (изоэнтропийный процесс). В тех случаях, когда давления газа на входе в установки низкотемпературной сепарации недостаточно для его охлаждения расширением, устанавливают холодильные установки, заменяющие или дополняющие узел расширения. Необходимая температура сепарации может обеспечиваться за счет установки дополнительных теплообменников-рекуператоров и холодильников. Для предупреждения гидратообразования перед теплообменником в поток сырого газа впрыскивается гликоль. Предусмотрен также ввод ингибитора. Рассматривая рациональную область применения указанных способов осушки и извлечения конденсата из природных и попутных газов, необходимо отметить, что осушку весьма тощих газов (чисто газовых месторождений) целесообразно вести с применением диэтиленгликоля и триэтиленгликоля, активированного боксита и цеолитов. Применять другие методы нерентабельно. Если же требуется только частичное удаление влаги из газа (получение точек росы не ниже —10° С), лучше применять гликоли. Ддя более глубокой осушки, а также при необходимости получения отдельных фракций желательно осушку вести активированным бокситом или цеолитом. Осушку и извлечение конденсата из газа газоконденсатных месторождений, в газах которых находится достаточно много конденсата, как правило, наиболее выгодно производить на установках низкотемпературной сепарации. При этом эффективность использования низкотемпературной сепарации газа зависит от начального давления и темпов его падения.Одоризация газа Одоранты – вещества, которые вводят в газ для запаха. Одоранты должны удовлетворять следующим требованиям: 1. сильный (даже при малых концентрация) резкий и достаточно характерный запах, отличающийся от других запахов, возможных в жилых помещениях. 2. физиологическая безвредность при тех концентрациях, которые нужны для создания ощутимого запаха. 3. неагрессивное воздействие на металл и материалы газовых сетей, с которыми приходится соприкасаться одорированному газу. 4. небольшая растворимость в воде и др. жидкостях, способных конденсироваться в газопроводе. 5. реагенты не должны создавать стойкий запах в помещениях, а продукты их сгорания не должны ухудшать санитарно-гигиеничекие условия в кухнях и др. помещениях, где газ сжигается открытым пламенем 6. реагенты не должны быть слишком дорогими и дефицитными. С учетом всех вышеперечисленных требований наиболее подходят этилмеркаптан, метилмеркаптан, сульфан и др. В газовой промышленности используется этилмеркаптан 16г/1000м3.

СЕПАРАЦИЯ ГАЗА — процесс разделения (отделения, разъединения) твёрдой, жидкой и газовой (паровой) фаз потока природного газа с последующим извлечением из него твёрдой и жидкой фаз. Сепарация газа предназначена для предохранения от попадания влаги и твёрдых частиц в промысловые газосборные сети и технологическое оборудование газовых и газоконденсатных месторождений. Недостаточный уровень сепарации газа приводит к низкой гидравлической эффективности промысловых газопроводов, существенному перерасходу энергии, затрачиваемой на компримирование газа, росту эксплуатационных затрат, возможности образования газогидратных пробок в промысловых системах сбора и транспорта газа, снижению эффективности работы технологического оборудования промыслов. Сепарация газа может быть основана на изменении термодинамического равновесия газового (газоконденсатного) потока вследствие снижения температуры и давления; на способе гравитационного разделения фаз потока, происходящего за счёт разности плотностей газа, капельной жидкости и твёрдых механических примесей; на инерционном разделении фаз газового (газоконденсатного) потока за счёт действия центробежной силы при тангенциальном вводе потока в газовый сепаратор или вследствие изменения направления потока в самом сепараторе при радиальном вводе потока. В конструкциях сепараторов отделение газа от жидких и твёрдых примесей основано на выпадении частиц при малых скоростях движения газового (газоконденсатного) потока в результате действия сил тяжести или инерционных (центробежных) сил, возникающих при криволинейном движении потока. В газовых сепараторах предусмотрена коагуляционная секция (экстрактор тумана), которая предназначена для удержания мелких капель жидкости, не выпавших в осадок под действием гравитационных или инерционных сил. Для коагуляции и улавливания мелких капель жидкости употребляются жалюзийные насадки различного типа. Коагуляция и улавливание мелких капель жидкости в жалюзийных насадках осуществляется за счёт действия инерционных сил и большой поверхности контакта с сепарируемой средой. Капли жидкости весьма малых размеров (диаметры менее 10-5 м) уносятся из жалюзийных насадок и улавливаются в экстракторе тумана (наборе проволочных сеток). При размерах капель до 10-8 м преобладает броуновская коагуляция, при каплях размером 10-7-10-6 м — турбулентная коагуляция. Определяющим фактором формирования спектра капель в газовом (газоконденсатном) потоке при установившемся движении с развитой турбулентностью является процесс дробления капель жидкости турбулентными пульсациями. При образовании жидкой фазы в газовом (газоконденсатном) потоке значительную роль играет величина поверхностного натяжения жидкости на границе с газом. Этот параметр влияет на волнообразование плёночных структур газожидкостных потоков, дробление капель жидкости и т.п. Величина коэффициента поверхностного натяжения жидкости уменьшается при увеличении давления. Опыт эксплуатации различных типов газосепараторов показал, что при номинальных расходах газа эффективность его сепарации не превышает 60% для вертикальных сепараторов гравитационного принципа действия; 80% для горизонтальных сепараторов гравитационного принципа действия; 95% для жалюзийных сепараторов инерционного принципа действия. Эффективность работы сепаратора определяется коэффициентом сепарации (отношение массы, уловленной в сепараторе твёрдой или жидкой фазы, к массе этой же фазы, поступившей в сепаратор). Коэффициент сепарации зависит от содержания жидкой или твёрдой фазы во входящем потоке; физических свойств разделяющихся фаз; скорости движения газа в разделительной и отбойной секциях; времени пребывания разделяющихся фаз в разделительной и осадительной секциях; места установки редукционного органа; конструктивных особенностей и характера действующих сил. Эксплуатационная характеристика газовых сепараторов зависит от пропускной способности сепаратора, коэффициента сепарации, расхода металла на единицу пропускной способности, удельных затрат пластового давления на единицу обрабатывающего газа или отделяемого конденсата.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 2210; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.52.111 (0.02 с.) |

ХАРАКТЕРИСТИКИ СЫРЬЯ И РАБОТЫ ЭЛЕКТРООБЕССОЛИВАЮЩИХ УСТАНОВОК

ХАРАКТЕРИСТИКИ СЫРЬЯ И РАБОТЫ ЭЛЕКТРООБЕССОЛИВАЮЩИХ УСТАНОВОК