Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Единая система газоснабжения. Её основные показатели и элементы. Перспективы развития.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Единая система газоснабжения. Её основные показатели и элементы. Перспективы развития. Добываемый в России природный газ поступает в магистральные газопроводы, объединенные в Единую систему газоснабжения (ЕСГ) России. ЕСГ является крупнейшей в мире системой транспортировки газа и представляет собой уникальный технологический комплекс, включающий в себя объекты добычи, переработки, транспортировки, хранения и распределения газа. ЕСГ обеспечивает непрерывный цикл поставки газа от скважины до конечного потребителя. В состав ЕСГ входит свыше 160 тыс. км магистральных газопроводов и отводов, 215 линейных компрессорных станций с общей мощностью газоперекачивающих агрегатов в 42 тыс. МВт, 6 комплексов по переработке газа и газового конденсата, более 25 объектов подземного хранения газа. Благодаря централизованному управлению, большой разветвленности и наличию параллельных маршрутов транспортировки ЕСГ обладает существенным запасом надежности и способна обеспечивать бесперебойные поставки газа даже при пиковых сезонных нагрузках. Единая система газоснабжения России принадлежит «Газпрому». По официальной информации Министерства энергетики, было добыто в период с января по май 2014 года 285 млрд 173,1 млн куб. м природного газа. Для поставок газа на внутренний рынок и выполнения экспортных обязательств «Газпромом» реализуются проекты строительства газотранспортных мощностей. Приоритетные проекты в России:

· «Починки — Грязовец ». Газопровод обеспечивает возможность подачи дополнительных объемов газа в Грязовецкий газотранспортный узел и маневрирование потоками газа после ввода месторождений полуострова Ямал. К концу 2011 г. введены в эксплуатацию линейная часть газопровода протяженностью около 645 км и три компрессорные станции. · «Грязовец — Выборг». Газопровод необходим для подачи газа в «Северный поток», а также для обеспечения транспортировки дополнительных объемов газа потребителям Северо-Запада России. В 2011 г. завершено строительство линейной части газопровода (более 900 км) и цехов на пяти компрессорных станциях, сейчас ведется сооружение системы лупингов - участок трубопровода, прокладываемый параллельно основному трубопроводу; подключается для увеличения пропускной способности последнего. Ha участке трубопровода c лупингом расход транспортируемого продукта в основном трубопроводе уменьшается, следовательно, сокращается общая потеря напора на преодоление гидравлического сопротивления. Поэтому при неизменной величине напора пропускная способность трубопровода в целом увеличивается тем значительнее, чем больше площадь поперечного сечения лупинга (общая протяженность около 700 км) и оставшихся компрессорных мощностей. · «Джубга — Лазаревское — Сочи». Газопровод позволяет обеспечить надежное и бесперебойное газоснабжение г. Сочи, а также курортной зоны побережья Черного моря, активно развивать газификацию г. Сочи и Туапсинского района Краснодарского края, повысить качество жизни населения и придать мощный импульс развитию курортного бизнеса региона, в частности, полностью перевести здравницы Черного моря на круглогодичный режим работы. Протяженность газопровода составляет 171,6 км, из которых 90% — морская часть. Введен в эксплуатацию в июне 2011 г. Приоритетные зарубежные проекты:

Перспективные проекты: «Южный коридор». Система газопроводов позволит направить в регионы центральной и южной части России дополнительные объемы газа, а также обеспечить бесперебойную подачу газа в магистральный газопровод «Южный поток». В рамках проекта предполагается сооружение около 2500 км магистральных газопроводов и 10 компрессорных станций. Проект планируется осуществить до декабря 2019 г. в два этапа: западный участок (более 800 км) и восточный участок (более 1600 км). «Алтай». Проект предусматривает создание нового газопровода от уже существующего транспортного коридора до западного участка российско-китайской границы для поставок российского газа в Китай по западному маршруту. 21 мая 2014 года Российский газовый холдинг «Газпром» и государственная нефтегазовая компания Китая CNPC подписали договор купли-продажи природного газа с поставкой по восточному маршруту. Поставки топлива в Китай начнутся через 4–6 лет.

Исходные данные для технологического расчета нефтепровода.

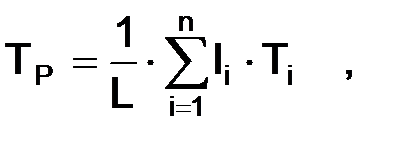

Проектирование нефтепровода выполняется на основании проектного задания, в котором указываются: § начальный и конечный пункт трубопровода; § потребность в перекачке нефти (на перспективу); § пропускная способность в целом по системе и по участкам; § размещение пунктов путевых сбросов (подкачек) нефти; § сроки ввода в эксплуатацию нефтепровода по очередям строительства. Трасса магистрального нефтепровода должна быть максимально приближена к геодезической прямой, однако, как правило, на практике это не представляется возможным. Трасса трубопровода не должна пересекать крупные населенные пункты, заповедники, объекты горных выработок. Нецелесообразно прокладывать трубопровод через озера, по болотам, вдоль русел рек, если их можно обойти при незначительном удлинении трассы. При выборе трассы изучаются геологические, климатические, гидрологические и сейсмические условия района прокладки. Большую помощь оказывает применение аэрофотосъемки. По имеющимся данным намечаются несколько вариантов прохождения трассы, число которых сильно возрастает с увеличением протяженности трубопровода и узловых точек (мест отборов или подкачек нефти, заданных промежуточных пунктов и т. п.). Для выбора оптимального варианта трассы в настоящее время широко используется ЭВМ. В качестве критерия оптимальности наиболее признанными являются экономические: приведенные затраты, капитальные вложения и эксплуатационные расходы. В качестве дополнительных критериев могут быть приняты минимальные металлозатраты, время строительства и вероятность его завершения в заданные сроки. На основании топографических изысканий выбранной трассы нефтепровода строится сжатый продольный профиль, представляющий собой разрез земной поверхности вертикальной плоскостью, проходящей через ось трассы. Чертеж профиля выполняется в двух масштабах – вертикальном и горизонтальном – которые отличаются по величине. По чертежу профиля трассы определяют необходимые для гидравлического расчета расчетную длину нефтепровода, разность геодезических (нивелирных) отметок. По сжатому профилю трассы выполняют расстановку перекачивающих станций. Основными параметрами для технологического расчета являются: § Расчетная температура транспортируемой нефти, принимаемая равной минимальной среднемесячной температуре грунта на глубине заложения оси трубопровода с учетом начальной температуры нефти на головных сооружениях, тепловыделений в трубопроводе, обусловленных трением потока, и теплоотдачи в грунт. В первом приближении допускается расчетную температуру нефти принимать равной среднемесячной температуре грунта самого холодного месяца на уровне оси подземного трубопровода. Для трубопровода большой протяженности трасса разбивается на отдельные участки с относительно одинаковыми условиями. В этом случае можно записать

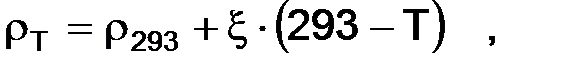

где L – полная протяженность нефтепровода; li – длина i-го участка с относительно одинаковой температурой Ti; n – число участков. § Плотность нефти определяется на основании лабораторных анализов либо из справочных данных. Расчетная плотность при температуре Т=ТР определяется по формуле

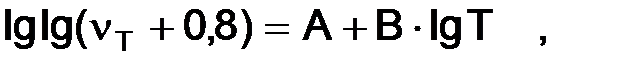

где x – температурная поправка, кг/(м3∙К), x=1,825 – 0,001315×r293; r293 – плотность нефти при 293К, кг/м3. § Расчетная кинематическая вязкость нефти определяется при расчетной температуре по вязкостно-температурной кривой, либо по одной из следующих зависимостей: формула Вальтера (ASTM):

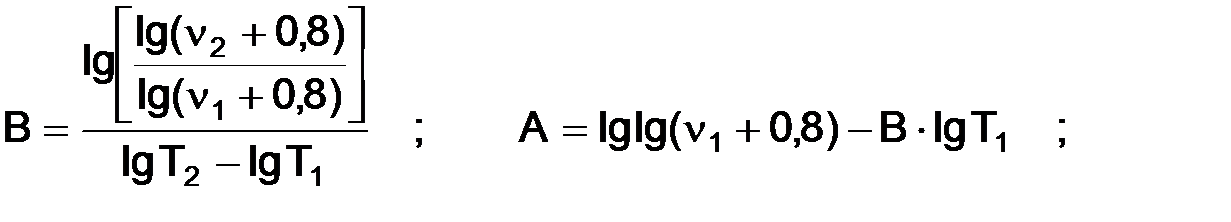

где nТ – кинематическая вязкость нефти, мм2/с; А и В – постоянные коэффициенты, определяемые по двум значениям вязкости n1 и n2 при двух температурах Т1 и Т2

формула Филонова-Рейнольдса:

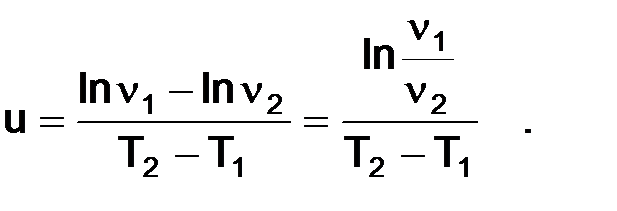

где u – коэффициент крутизны вискограммы, 1/К

§ Расчетное число рабочих дней магистрального нефтепровода NР определяется с учетом затрат времени на техническое обслуживание, ремонт и ликвидацию повреждений. Оно зависит от условий прокладки трубопровода, его протяженности и диаметра (табл. 1.3). Расчетное число рабочих дней магистральных нефтепроводов [4]

В числителе указаны значения NР для нормальных условий прокладки, в знаменателе – при прохождении нефтепроводов в сложных условиях (заболоченные и горные участки, доля которых в общей протяженности трассы составляет не менее 30%). § Механические (прочностные) свойства трубной стали, необходимые для определения толщины стенки нефтепровода. § Укрупненные технико-экономические показатели: стоимость линейной части и оборудования ПС, стоимость электроэнергии, отчисления на амортизацию, текущий ремонт и собственные нужды, заработная плата персонала и т. д. Основные формулы для гидравлического расчета газопровода. Исходные данные для гидравлического расчета газопровода.

Исходные данные для технологического расчета нефтепровода.

Проектирование нефтепровода выполняется на основании проектного задания, в котором указываются: § начальный и конечный пункт трубопровода; § потребность в перекачке нефти (на перспективу); § пропускная способность в целом по системе и по участкам; § размещение пунктов путевых сбросов (подкачек) нефти; § сроки ввода в эксплуатацию нефтепровода по очередям строительства. Трасса магистрального нефтепровода должна быть максимально приближена к геодезической прямой, однако, как правило, на практике это не представляется возможным. Трасса трубопровода не должна пересекать крупные населенные пункты, заповедники, объекты горных выработок. Нецелесообразно прокладывать трубопровод через озера, по болотам, вдоль русел рек, если их можно обойти при незначительном удлинении трассы. При выборе трассы изучаются геологические, климатические, гидрологические и сейсмические условия района прокладки. Большую помощь оказывает применение аэрофотосъемки. По имеющимся данным намечаются несколько вариантов прохождения трассы, число которых сильно возрастает с увеличением протяженности трубопровода и узловых точек (мест отборов или подкачек нефти, заданных промежуточных пунктов и т. п.). Для выбора оптимального варианта трассы в настоящее время широко используется ЭВМ. В качестве критерия оптимальности наиболее признанными являются экономические: приведенные затраты, капитальные вложения и эксплуатационные расходы. В качестве дополнительных критериев могут быть приняты минимальные металлозатраты, время строительства и вероятность его завершения в заданные сроки. На основании топографических изысканий выбранной трассы нефтепровода строится сжатый продольный профиль, представляющий собой разрез земной поверхности вертикальной плоскостью, проходящей через ось трассы. Чертеж профиля выполняется в двух масштабах – вертикальном и горизонтальном – которые отличаются по величине. По чертежу профиля трассы определяют необходимые для гидравлического расчета расчетную длину нефтепровода, разность геодезических (нивелирных) отметок. По сжатому профилю трассы выполняют расстановку перекачивающих станций. Основными параметрами для технологического расчета являются: § Расчетная температура транспортируемой нефти, принимаемая равной минимальной среднемесячной температуре грунта на глубине заложения оси трубопровода с учетом начальной температуры нефти на головных сооружениях, тепловыделений в трубопроводе, обусловленных трением потока, и теплоотдачи в грунт. В первом приближении допускается расчетную температуру нефти принимать равной среднемесячной температуре грунта самого холодного месяца на уровне оси подземного трубопровода. Для трубопровода большой протяженности трасса разбивается на отдельные участки с относительно одинаковыми условиями. В этом случае можно записать

где L – полная протяженность нефтепровода; li – длина i-го участка с относительно одинаковой температурой Ti; n – число участков. § Плотность нефти определяются на основании лабораторных анализов либо из справочных данных. Расчетная плотность при температуре Т=ТР определяется по формуле

где x – температурная поправка, кг/(м3∙К), x=1,825 – 0,001315×r293; r293 – плотность нефти при 293К, кг/м3. § Расчетная кинематическая вязкость нефти определяется при расчетной температуре по вязкостно-температурной кривой, либо по одной из следующих зависимостей: формула Вальтера (ASTM)

где nТ – кинематическая вязкость нефти, мм2/с; А и В – постоянные коэффициенты, определяемые по двум значениям вязкости n1 и n2 при двух температурах Т1 и Т2

формула Филонова-Рейнольдса

где u – коэффициент крутизны вискограммы, 1/К

§ Расчетное число рабочих дней магистрального нефтепровода NРопределяется с учетом затрат времени на техническое обслуживание, ремонт и ликвидацию повреждений. Оно зависит от условий прокладки трубопровода, его протяженности и диаметра (табл. 1.3). Расчетное число рабочих дней магистральных нефтепроводов [4]

В числителе указаны значения NР для нормальных условий прокладки, в знаменателе – при прохождении нефтепроводов в сложных условиях (заболоченные и горные участки, доля которых в общей протяженности трассы составляет не менее 30%). § Механические (прочностные) свойства трубной стали, необходимые для определения толщины стенки нефтепровода. § Укрупненные технико-экономические показатели: стоимость линейной части и оборудования ПС, стоимость электроэнергии, отчисления на амортизацию, текущий ремонт и собственные нужды, заработная плата персонала и т. д.

Подготовка нефти и газа к транспорту.

Нефть На начальном этапе разработки нефтяных месторождений, как правило, добыча нефти происходит из фонтанирующих скважин практически без примеси воды. Однако на каждом месторождении наступает такой период, когда из пласта вместе с нефтью поступает вода сначала в малых, а затем все в больших количествах. Примерно две трети всей нефти добывается в обводненном состоянии. Пластовые воды, поступающие из скважин различных месторождений, могут значительно отличаться по химическому и бактериологическому составу. При извлечении смеси нефти с пластовой водой образуется эмульсия, которую следует рассматривать как механическую смесь двух нерастворимых жидкостей, одна из которых распределяется в объеме другой в виде капель различных размеров. Наличие воды в нефти приводит к удорожанию транспорта в связи с возрастающими объемами транспортируемой жидкости и увеличением ее вязкости. Присутствие агрессивных водных растворов минеральных солей приводит к быстрому износу как нефтеперекачивающего, так и нефтеперерабатывающего оборудования. Наличие в нефти даже 0,1% воды приводит к интенсивному вспениванию ее в ректификационных колоннах нефтеперерабатывающих заводов, что нарушает технологические режимы переработки и, кроме того, загрязняет конденсационную аппаратуру. Легкие фракции нефти (углеводородные газы от этана до пентана) являются ценным сырьем химической промышленности, из которого получаются такие продукты, как растворители, жидкие моторные топлива, спирты, синтетический каучук, удобрения, искусственное волокно и другие продукты органического синтеза, широко применяемые в промышленности. Поэтому необходимо стремиться к снижению потерь легких фракций из нефти и к сохранению всех углеводородов, извлекаемых из нефтеносного горизонта для последующей их переработки. Современные комплексные нефтехимические комбинаты выпускают как различные высококачественные масла и топлива, так и новые виды химической продукции. Качество вырабатываемой продукции во многом зависит от качества исходного сырья, т. е. нефти. Если в прошлом на технологические установки нефтеперерабатывающих заводов шла нефть с содержанием минеральных солей 100--500 мг/л, то в настоящее время требуется нефть с более глубоким обессоливанием, а зачастую перед переработкой нефти приходится полностью удалять из нее соли. Наличие в нефти механических примесей (породы пласта) вызывает абразивный износ трубопроводов, нефтеперекачивающего оборудования, затрудняет переработку нефти, образует отложения в холодильниках, печах и теплообменниках, что приводит к уменьшению коэффициента теплопередачи и быстрому выходу их из строя. Механические примеси способствуют образованию трудноразделимых эмульсий. Присутствие минеральных солей в виде кристаллов в нефти и раствора в воде приводит к усиленной коррозии металла оборудования и трубопроводов, увеличивает устойчивость эмульсии, затрудняет переработку нефти. Количество минеральных солей, растворенных в воде, отнесенное к единице ее объема, называется общей минерализацией. При соответствующих условиях часть хлористого магния (MgCl) и хлористого кальция (CaCl), находящихся в пластовой воде, гидролизуется с образованием соляной кислоты. В результате разложения сернистых соединений при переработке нефти образуется сероводород, который в присутствии воды вызывает усиленную коррозию металла. Хлористый водород в растворе воды также разъедает металл. Особенно интенсивно идет коррозия при наличии в воде сероводорода и соляной кислоты. Требования к качеству нефти в некоторых случаях довольно жесткие: содержание солей не более 40 мг/л при наличии воды до 0,1%. Эти и другие причины указывают на необходимость подготовки нефти к транспорту. Собственно подготовка нефти включает: обезвоживание и обессоливание нефти и полное или частичное ее разгазирование. Газ Hаличие в газе воды, жидких углеводородов, агрессивных и механических примесей снижает пропускную способность газопроводов, повышает расход ингибиторов, усиливает коррозию оборудования, приводит к необходимости увеличения мощности газокомпрессорных станций, снижает надёжность работы технологических систем, увеличивает вероятность аварийных ситуаций на газокомпрессорных станциях и линейной части газопроводов. Газ, поступающий из скважин, необходимо подготовить к транспортировке конечному пользователю — химический завод, котельная, ТЭЦ, городские газовые сети. Необходимость подготовки газа вызвана присутствием в нём, кроме целевых компонентов (целевыми для различных потребителей являются разные компоненты), также и примесей, вызывающих затруднения при транспортировке либо применении. Так, пары воды, содержащейся в газе, при определённых условиях могут образовывать гидраты или, конденсируясь, скапливаться в различных местах (например, изгиб трубопровода), мешая продвижению газа; сероводород вызывает сильную коррозию газового оборудования (трубы, ёмкости теплообменников и т. д.). Помимо подготовки самого газа, необходимо подготовить и трубопровод. Широкое применение здесь находят азотные установки, которые применяются для создания инертной среды в трубопроводе. Газ подготавливают по различным схемам. Согласно одной из них, в непосредственной близости от месторождения сооружается установка комплексной подготовки газа (УКПГ), на которой производится очистка и осушка газа в абсорбционных колоннах. Такая схема реализована на Уренгойском месторождении. Если газ содержит в большом количестве гелий либо сероводород, то газ обрабатывают на газоперерабатывающем заводе, где выделяют гелий и серу. Эта схема реализована, например, на Оренбургском месторождении. Подготовка сырой нефти к транспорту; основные технологические процессы (осушка, очистка, обессоливание и т.п.).

ОБЕЗВОЖИВАНИЕ И ОБЕССОЛИВАНИЕ НЕФТИ, подготовка нефти к переработке путем удаления из нее воды, минер. солей и мех. примесей. При добыче нефти неизбежный ее спутник-пластовая вода (от < 1 до 80-90% по массе), к-рая, диспергируясь в нефти, образует с ней эмульсии типа "вода в нефти" (дисперсионная фаза-нефть, дисперсная - вода). Их формированию и стабилизации способствуют присутствующие в нефти прир. эмульгаторы (асфальтены, нафтены, смолы) и диспергир. мех. примеси (частицы глины, песка, известняка, металлов). Пластовая вода, как правило, в значит. степени минерализована хлоридами Na, Mg и Са (до 2500 мг/л солей даже при наличии в нефти всего 1% воды), а также сульфатами и гидрокарбонатами и содержит мех. примеси. Наличие в нефти указанных в-в и мех. примесей оказывает вредное влияние на работу оборудования нефтеперерабатывающих заводов (НПЗ): 1) при большом содержании воды повышается давление в аппаратуре установок перегонки нефти, снижается их производительность, возрастает расход энергии; 2) отложение солей в трубах печей и теплообменников требует их частой очистки, уменьшает коэф. теплопередачи, вызывает сильную коррозию (хлориды Са и Mg гидролизуются с образованием НСl); кроме того, соли и мех. примеси, накапливаясь в остаточных нефтепродуктах — мазуте и гудроне, ухудшают их качество. О б е з в о ж и в а н и е нефти проводят путем разрушения (расслоения) водно-нефтяной эмульсии с применением деэмуль-гаторов-разл. ПАВ, к-рые, адсорбируясь на границе раздела фаз, способствуют разрушению капель (глобул) диспергированной в нефти воды. Однако даже при глубоком обезвоживании нефти до содержания пластовой воды 0,1-0,3% (что технологически затруднительно) из-за ее высокой минерализации остаточное содержание хлоридов довольно велико: 100-300 мг/л (в пересчете на NaCl), а при наличии в нефти кристаллич. солей-еще выше. Поэтому одного только обезвоживания для подготовки к переработке нефтей большинства месторождений недостаточно. Оставшиеся в нефти соли и воду удаляют с помощью принципиально мало отличающейся от обезвоживания операции, наз. о б е с с о л и-в а н и е м. Последнее заключается в смешении нефти со свежей пресной водой, разрушении образовавшейся эмульсии и послед. отделении от нефти промывной воды с перешедшими в нее солями и мех. примесями. Первичную подготовку нефти осуществляют на нефтепромыслах обычно термохим. обезвоживанием в присут. деэмульгатора при 50-80° С и атм. давлении или при 120-160 °С и давлении до 1,5 МПа. После такой обработки нефть содержит, как правило, до 1800 мг/л хлоридов, до 0,5-1,0 и 0,05% по массе соотв. воды и мех. примесей. В соответствии с требованиями нефтеперерабатывающей пром-сти нефть, направляемая на первичную перегонку, должна содержать не более 3 мг/л солей, 0,2 и 0,005% по массе воды и мех. примесей (в связи с тенденцией углубления переработки нефти эти показатели м. б. ужесточены). Дополнит. очистку на НПЗ нефти, поступающей с нефтепромыслов, проводят электротермохим. методом, сочетающим термохим. отстаивание с электрич. обработкой водно-нефтяной эмульсии. Разрушение ее основано на том, что при попадании в перем. электрич. поле капли воды поляризуются и взаимод. между собой как крупные диполи. При достаточно близком расстоянии между каплями силы взаимод. настолько велики, что происходит сближение капель и их коалесценция. Кроме того, вероятность столкновения и слияния капель значительно возрастает из-за броуновского движения и синхронной вибрации их с электрич. полем. Установки для удаления из нефти примесей этим методом наз. электрообессоливающими (ЭЛОУ) и, наряду с НПЗ, сооружаются иногда на нефтепромыслах; в последнем случае нефть кроме обезвоживания подвергается также обессоливанию.

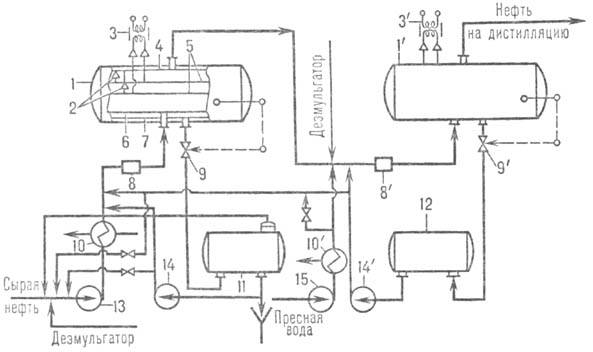

На НПЗ нефть очищают в неск. ступенях ЭЛОУ (обычно в двух, реже в одной или трех). Гл. элемент технол. схемы -электродегидратор, в к-ром водно-нефтяная эмульсия разрушается в электрич. поле напряженностью 1-3 кВ/см, создаваемом между двумя горизонтальными электродами, к-рые подвешены на изоляторах на середине высоты аппарата. Эмульсия вводится в меж- или подэлектродную зону либо одновременно в обе (в этом случае используют третий электрод). На ЭЛОУ эксплуатируются электродегидраторы трех типов: вертикальные (объем 30 м3) на отдельных малотоннажных установках мощностью 0,6-1,2 млн. т/год обессоленной нефти; шаровые (600 м3) на установках мощностью 2-3 млн. т/год, совмещенных, как правило, с атм. либо атм.-вакуумными установками (AT или АВТ; см. Дистилляция нефти); горизонтальные в крупнотоннажных блоках (6-9 млн. т/год), встроенных в AT и АВТ. Очистка нефти в двухступенчатых ЭЛОУ осуществляется след. образом (см. рис.). На 1-й ступени сырая нефть подается насосом 13 через теплообменник 10, где она нагревается, в смеситель 8, в к-ром смешивается с промывной водой и деэмульгатором; в электродегидраторе 1 образовавшаяся водно-нефтяная эмульсия разделяется на две фазы. Обезвоженная и частично обессоленная нефть поступает во 2-ю ступень; сначала в смеситель 8', а затем в виде эмульсии с водой-на окончат. очистку в электродегидратор Г; обезвоженная и обессоленная нефть направляется на дистилляц. установку. Пресная промывная вода насосом 15 подается в теплообменник 10', подогревается до 60-70 °С и смешивается с нефтью перед смесителем 8'. Отстоявшаяся в электродегидраторе 1' дренажная вода с помощью клапана 9' поступает в емкость 12, откуда насосом 14' направляется для смешения с нефтью перед 1-й и частично перед 2-й ступенями. Дренажная вода, отстоявшаяся в электродегидраторе 1, через клапан 9 подается в отстойник И, из к-рого после отстаивания и отделения от эмульгир. нефти частично отводится в канализацию, а частично используется для промывки нефти в 1-й ступени. Нефть, отстоявшаяся в емкости 11, смешивается с сырой нефтью на приеме сырьевого насоса 13. В схеме предусмотрены две возможные точки ввода промывной воды в нефть перед 1-й ступенью: на приеме насоса 13 и после насоса 10 перед смесителем 8.

Принципиальная схема электрообессоливающей установки (позиции со штрихом - оборудование 2-й ступени): 1, 1'-электродегидраторы; 2-подвесные изоляторы; 3, 3'-высоковольтные трансформаторы; 4, 7-коллекторы обессоленной нефти и дренажной воды; 5-электроды; 6 - распредели гель ввода сырья; 8, 8'- смесители; 9, 9'-клапаны автоматич. отвода дренажной воды; 10, 10'-теплообменники; 11, 12-отстойник и промежут. емкость дренажной воды; 13, 15-насосы сырья и пресной воды; 14, 14'- насосы дренажной воды.

Осн. параметры процесса приведены в таблице. Применяемые на ЭЛОУ деэмульгаторы (преим. неионогенные, напр. блоксополимеры пропилен- и этиленоксидов с про-пиленгликолем) подают в нефть в виде 1-2%-ных водных р-ров перед 1-й ступенью или раздельно по ступеням либо без разбавления (нефтерастворимые) только перед 1-й ступенью. При обессоливании ряда нефтей (напр., прикам-ских или арланских) наряду с деэмульгатором используют щелочь в кол-ве, необходимом до доведения рН дренажной воды до 7. Глубокое обессоливание нефти обеспечивается добавлением в каждой ступени 4-10% по объему промывной воды. На мн. ЭЛОУ сокращение расхода пресной воды достигают ее подачей только на последнюю ступень и повторным использованием отстоявшейся воды: со ступени на ступень и внутри их. Полнота вымывания солей из нефти в значит. мере зависит от степени ее смешения с промывной водой и деэмульгатором. Применительно к технол. режиму обессоливания каждой нефти существуют оптим. условия смешения, регулируемого перепадом давления (от 0,05 до 0,2 МПа) на смесит. устройстве.

Подготовка газа к транспорту; основные технологические процессы (сепарация, очистка от мех. примесей, осушка, одорирование и т.п.). Очистку газов от механических примесей осуществляют для предотвращения загрязнений и эрозии линейной части газопроводов и оборудования КС, ГРС. Аппараты по очистке газа устанавливают на входе в КС и ГРС, они имеют различные конструкции и работают по принципу сухого и мокрого фильтров. Масляный пылеуловитель: (+) высокая степень очистки (95-98%), (-) вынос масла, большая металлоемкость. К механическим примесям относятся частицы породы, выносимые газовым потоком из скважины, строительный шлак, оставшийся после окончания строительства промысловых газосборных сетей и магистральных трубопроводов, продукты коррозии и эрозии внутренних поверхностей и жидкие включения конденсата и воды. иПо принципу работы аппараты для очистки газа от механических примесей подразделяются на: * работающие по принципу «сухого» отделения пыли. В таких аппаратах отделение пыли происходит в основном с использованием сил гравитации и инерции. К ним относятся циклонные пылеуловители, гравитационные сепараторы, различные фильтры; * работающие по принципу «мокрого» улавливания пыли. В этом случае удаляемая из газа взвесь смачивается промывочной жидкостью, которая отделяется от газового потока, выводится из аппарата для регенерации и очистки и затем возвращается в аппарат. К ним относятся масляные пылеуловители, шаровые скрубберы и т.д.; * использующие принцип электроосаждения. Данные аппараты почти не применяются для очистки природного газа. Наиболее широко используются аппараты «мокрого» и «сухого» пылеулавливания. Очистка газа по пути следования его от месторождения до потребителя производится в несколько ступеней. Для ограничения выноса из месторождения породы призабойную зону оборудуют фильтром. Вторую ступень очистки газ проходит на промысле в наземных сепараторах, в которых сепарируется жидкость (вода и конденсат) и газ очищается от частиц породы и пыли. Промысловые очистные аппараты работают, используя свойства выпадения взвеси под действием силы тяжести при уменьшении скорости потока газа или используя действие центробежных сил при специальной закрутке потока. Третья ступень очистки газа происходит на линейной части газопровода и компрессорных станциях. На линейной части устанавливают конденсатосборники, так как в результате несовершенной сепарации на промысле газ всегда имеет жидкую фазу. Наибольшее распространение получили конденсатосборники типа «расширительная камера». Принцип их работы основан на выпадении из потока газа капелек жидкости под действием силы тяжести из-за снижения скорости газа при увеличении диаметра трубопровода. Осушка газа При больших объемах транспортируемого газа его осушка являетсянаиболее эффективным и экономичным способом предупреждения образования кристаллогидратов в магистральном газопроводе. Существующие способы осушки при промысловой подготовке газа к транспорту подразделяются на две основные группы: абсорбция и адсорбция и охлаждение газового потока. В результате осушки газа точка росы паров воды должна быть снижена ниже минимальной температуры при транспортировании газа. СОРБЦИОННЫЕ СПОСОБЫ ОСУШКИ ГАЗА Жидкие сорбенты, применяемые для осушки природных и нефтяных газов,должны иметь высокую растворимость в воде, низкую стоимость, хорошуюантикоррозионность, стабильность по отношению к газовым компонентам и прирегенерации; простоту регенерации, малую вязкость и т.д. Большинств

|

||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 3719; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.013 с.) |

(1.1)

(1.1) (1.2)

(1.2) (1.3)

(1.3)

(1.4)

(1.4)

ХАРАКТЕРИСТИКИ СЫРЬЯ И РАБОТЫ ЭЛЕКТРООБЕССОЛИВАЮЩИХ УСТАНОВОК

ХАРАКТЕРИСТИКИ СЫРЬЯ И РАБОТЫ ЭЛЕКТРООБЕССОЛИВАЮЩИХ УСТАНОВОК