Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Эксплуатация нефтяных и газовых скважин. Способы эксплуатации скважинСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Все известные способы эксплуатации скважин подразделяются на следующие группы: 1) фонтанный, когда нефть извлекается из скважин самоиз-ливом; 2) с помощью энергии сжатого газа, вводимого в скважину извне; 3) насосный - извлечение нефти с помощью насосов различных типов. Выбор способа эксплуатации нефтяных скважин зависит от величины пластового давления и глубины залегания пласта. Фонтанный способ применяется если пластовое давление велико. В этом случае нефть фонтанирует, поднимаясь на поверхность по насосно-компрессорным трубам за счет пластовой энергии. Условием фонтанирования является превышение пластового давления над гидростатическим давлением столба жидкости, заполняющей скважину. Устройство скважины для фонтанной добычи нефти показано на рис. 7.12. Нефть поступает в нее из пласта через отверстия в колонне эксплуатационных труб 1. Внутри эксплуатационной колонны находятся насосно-компрессорные трубы 2. Нефть поступает в них через башмак 3. Верхний конец насосно-компрессорных труб через фланец 4 соединяется с фонтанной арматурой 5. Фонтанная арматура представляет собой систему труб с задвижками. К этой системе присоединен штуцер 6, представляющий собой стальную болванку с цилиндрическим каналом малого сечения. Назначение штуцера заключается в ограничении притока нефти в скважину путем дросселирования давления на выходе из нее.

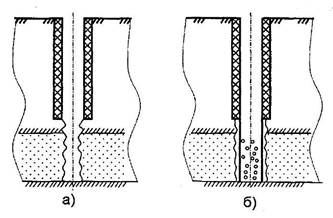

Установка штуцера позволяет обеспечить длительную и бесперебойную работу скважины в фонтанном режиме. Кроме того, благодаря низким скоростям притока нефти, уменьшается загрязнение скважины частицами породы. Из штуцера пластовая нефть попадает в сепаратор (или трап), где происходит ее разделение на нефть и нефтяной газ. Фонтанный способ эксплуатации нефтяных скважин применяется на начальном этапе разработки месторождений. Все газовые скважины эксплуатируются фонтанным способом. Газ поступает на поверхность за счет пластового давления. Компрессорным называется способ эксплуатации нефтяных скважин, при котором подъем жидкости из пласта на поверхность осуществляется сжатым газом, нагнетаемым в колонну подъемных труб. Устройство скважины для компрессорной добычи нефти показано на рис. 7.13. При компрессорном способе в скважину опускают две соос-ные трубы. Внутреннюю 2, по которой смесь извлекается наверх, называют подъемной, а наружную 3, по затрубному пространству между которой и трубой 2 в скважину под давлением подается газ, - воздушной. Подъемная труба короче воздушной. Механизм компрессорной добычи нефти следующий (рис. 7.14). При закачке газа в скважину нефть сначала полностью вытесняется в подъемную трубу. После этого в подъемную трубу проникает закачиваемый газ. Он смешивается с нефтью, в результате чего плотность смеси в подъемной трубе становится значительно меньше плотности нефти. Вследствие этого чтобы уравновесить давление, создаваемое столбом нефти между трубами 1 и 3, столб смеси в подъемной трубе 2 удлиняется, достигает поверхности земли и поступает в выкидную линию скважины. В зависимости от того какой газ под давлением закачивается в скважину различают два способа компрессорной добычи нефти: газлифт (рабочий агент - природный газ) и эрлифт (рабочий агент -воздух). Применение эрлифта менее распространено, т.к. при контакте с воздухом нефть окисляется. Для закачки газа в скважину сооружают специальные газлиф-тные компрессорные станции. Достоинствами компрессорного способа эксплуатации нефтяных скважин являются: 1) отсутствие подвижных и быстроизнашивающихся деталей (что позволяет эксплуатировать скважины с высоким содержанием песка); 2) доступность оборудования для обслуживания и ремонта (поскольку все оно размещается на поверхности земли); 3) простота регулирования дебита скважин. Однако у способа имеются и недостатки: 1) высокие капитальные вложения на строительство мощных компрессорных станций и разветвленной сети газопроводов; 2) низкий к.п.д. газлифтного подъемника и системы «компрессор-скважина». Для уменьшения капиталовложений там, где возможно, в нефтяную скважину подают под давлением без дополнительной компрессии газ из газовых пластов. Такой способ называют бескомпрессорным лифтом. В зависимости от конкретных условий месторождений и геолого-технических характеристик скважин применяют непрерывный и периодический газлифтные способы эксплуатации. При периодическом газлифте подача газа в скважину периодически прерывается с тем, чтобы в ней накопилось необходимое количество жидкости. Таким образом, эксплуатируют скважины с низкими забойным давлением и коэффициентом продуктивности. При низком забойном давлении, но высоком коэффициенте продуктивности применяют тот из двух способов, который имеет лучшие показатели (например, меньший расход нагнетаемого газа). Принципиальная схема газлифтного цикла приведена на рис. 7.15. При наличии газовой скважины высокого давления реализуется бескомпрессорный лифт. Газ из скважины 1 через газовый сепаратор 2 подается в теплообменник 3. Нагретый газ после дополнительной очистки в сепараторе 4 проходит через газораспределительную батарею 5 и направляется к газлифтным скважинам 6. Продукция скважин направляется в газонефтяной сепаратор 7, после которого нефть поступает в коллектор, а газ, содержащий капельки нефти проходит дополнительную очистку в сепараторе 8 и после сжатия в компрессорной станции 9 поступает в систему промыслового сбора. Если газовой скважины высокого давления нет, то для газлифта используется попутный нефтяной газ. После компримирования газ из компрессорной станции 9 последовательно проходит теплообменник 3, газовый сепаратор 4 и так далее, пока вновь не поступит на станцию 9. В данном случае используется замкнутый газлифтный цикл, при котором нагнетаемый в скважины газ многократно используется для подъема жидкости. При насосном способе эксплуатации подъем нефти из скважин на поверхность осуществляется штанговыми и бесштанговыми насосами.

Рис. 7.15. Схема газлифтного цикла при добыче нефти: 1 - газовая скважина высокого давления; 2,4,8 - газовый сепаратор; 3 - теплообменник; 5 - газораспределительная батарея; 6 - газлифтная скважина; 7 - газонефтяной сепаратор; 9 - компрессорная станция I - газ высокого давления из газовой скважины; II - продукция газлифтной скважины; III - нефть; IV - газ низкого давления, содержащий капельную нефть; V - газ низкого давления, очищенный от нефти; VI - сжатый газ в систему промыслового сбора; VII - газ высокого давления после компрессорной станции

Штанговый насос представляет собой плунжерный насос специальной конструкции, привод которого осуществляется с поверхности посредством штанги (рис. 7.16). В нижней части насоса установлен всасывающий клапан 1. Плунжер насоса, снабженный нагнетательным клапаном 2, подвешивается на насосной штанге 3. Верхняя часть штанги пропускается через устьевой сальник 5 и соединяется с головкой балансира 6 станка-качалки. При помощи кривошипно-шатунного механизма 7 головка 9 балансира передает возвратно-поступательное движение штанге 3 и подвешенному на ней плунжеру. Станок приводится в действие электродвигателем 8 через систему передач. Работает насос следующим образом. При ходе плунжера вверх верхний клапан 2 закрыт, так как на него действует давление вышележащего столба жидкости и плунжер работает как поршень, выталкивая нефть на поверхность. В это же время открывается приемный клапан 1 и жидкость поступает в цилиндр насоса. При ходе плунжера вниз нижний клапан закрывается, а верхний открывается и через полый плунжер жидкость выдавливается из цилиндра насоса в насосные трубы 10. При непрерывной работе насоса в результате подкачки жидкости уровень последней в насосных трубах поднимается до устья и она поступает в выкидную линию через тройник 4. Недостатками штанговых насосов являются громоздкость, возможность обрыва штанг, ограниченность применения в наклонных и сильнообводненных скважинах, недостаточно высокая подача, небольшие (до 2 км) глубины эксплуатации. В связи с этим в последние годы при эксплуатации нефтяных скважин все шире применяются бесштанговые насосы (погружные электроцентробежные насосы, винтовые насосы и др). Схема установки в скважине погружного электроцентробежного насоса (ЭЦН) приведена на рис. 7.17. Она включает центробежный многоступенчатый насос 1, погружной электродвигатель 2, подъемные трубы 3, обратный клапан 4, устьевую арматуру 5. Бронированный кабель для питания электродвигателя и источник электропитания на схеме условно не показаны. Принцип действия установки следующий. Электрический ток из промысловой сети через автотрансформатор и станцию управления по бронированному кабелю поступает к электродвигателю 2. Вращая вал насоса 1, электродвигатель приводит его в действие. Всасываемая насосом нефть проходит через фильтр (на схеме не показан) и нагнетается по подъемным трубам 3 на поверхность. Чтобы нефть при остановке агрегата не сливалась из подъемных труб в скважину, в трубах над насосом смонтирован обратный клапан 4.

Рис. 7.16. Схема добычи нефти с помощью штангового насоса; 1 - всасывающий клапан; 2 - нагнетательный клапан; 3 - штанга; 4 - тройник; 5 - устьевой сальник; 6 ь балансир станка о качалки; 7 - кривошипно -шатунный механизм; 8 -электродвигатель; 9 - головка балансира; 10 - насосные трубы

Рис. 7.17. Схема установки ЭЦН в скважине: 1 - центробежный многоступенчатый насос; 2 - погружной электродвигатель; 3 - подъемные трубы; 4 - обратный клапан: 5 - устьевая арматура

Погружной электроцентробежный насос представляет собой набор отдельных ступеней, в каждой из которых имеется свой ротор (центробежное колесо) и статор (направляющий аппарат).Роторы отдельных ступеней посажены на один вал, жестко соединенный с валом погружного электродвигателя. Каждая из ступеней ЭЦН развивает напор 3...5.5 м. Поэтому для обеспечения напора в 800... 1000 м в корпусе насоса монтируют 150...200 ступеней. Существенными недостатками электроцентробежных насосов являются их низкая эффективность при работе в скважинах с дебитом ниже 60 м'/сут; снижение подачи, напора и кпд при увеличении вязкости откачиваемой смеси, а также при увеличении свободного газа на приеме насоса. Погружные винтовые насосы стали применяться на практике сравнительно недавно. Винтовой насос - это насос объемного действия, подача которого прямопропорциональна частоте вращения специального винта (или винтов). При вращении винт и его обойма образуют но всей длине ряд замкнутых полостей, которые передвигаются от приема насоса к его выкиду. Вместе с ними перемещается и откачиваемая жидкость. Применение винтовых насосов особенно эффективно при откачке высоковязкой нефти. Схема их установки в скважине такая же как и при применении ЭЦН. Для насосной эксплуатации скважин используются также диафрагменные, гидропоршневые и струйные насосы. Нефтяные, газовые и газоконденсатные скважины оснащены специальным подземным и наземным оборудованием. К подземному относится оборудование забоя и оборудование ствола скважины, а к наземному - оборудование устья, прискважинные установки и сооружения. Оборудование забоя скважин Оборудование забоя предназначено для предотвращения разрушения продуктивного пласта и выноса на забой твердых частиц, а также для изоляции обводнявшихся пропластков. В то же время оно должно иметь возможно меньшее сопротивление и обеспечивать условия для проведения работ по увеличению производительности скважин. В зависимости от геологических и технологических условий разработки месторождений применяют следующие типовые конструкции забоев скважин (рис. 7.18)

Рис. 7.18. Конструкции оборудования забоя скважин: а) - открытый забой; б) - забой, перекрытый хвостовиком колонны, перфорированным перед его спуском; в) - забой, оборудованный фильтром; г) - перфорированный забой;

- открытый забой; - забой, перекрытый хвостовиком колонны, перфорированным перед ее спуском; - забой, оборудованный фильтром; - перфорированный забой. При открытом забое (рис. 7.18 а) башмак обсадной колонны цементируется перед кровлей пласта. Затем пласт вскрывается долотом меньшего размера, но никаких мер по укреплению ствола скважины в месте ее прохождения через продуктивный пласт не принимается. Такая конструкция забоя обеспечивает наименьшее. сопротивление притоку нефти и газа в скважину, но возможна только при достаточно устойчивых горных породах. Из-за невозможности избирательного вскрытия нужных пропластков и избирательного воздействия на них, а также постоянной угрозы обвалов в призабойной зоне открытым забоем оснащено менее 5 % всего фонда скважин. Одним из способов укрепления горных пород является устройство забоя, перекрытого хвостовиком колонны, перфорированным перед ее спуском (рис. 7.18 б). В этом случае скважина бурится сразу до подошвы продуктивного пласта и крепится обсадной колонной по всей длине. Но трубы обсадной колонны, расположенные напротив толщи продуктивного пласта, заранее перфорированы и пространство между ними и поверхностью пласта не цементируется. Данная конструкция забоя надежнее предыдущей, но возрастает и сопротивление притоку пластовых флюидов. Забой, оборудованный фильтром (рис. 7.18 в), применяется в случае, если существует опасность поступления песка в скважину. В этом случае башмак обсадной колонны спускается до кровли пласта и цементируется. Напротив его продуктивной части устанавливается специальный фильтр, а кольцевое пространство между верхней частью фильтра и низом обсадной колонны герметизируется. Известны щелевые (с продольными щелевыми отверстиями длиной 50...80 мм и шириной 0,8...1,5 мм), керамические, гравийные (из двух концентричных мелкоперфорированных труб, между которыми утрамбован отсортированный гравий с диаметром частиц 4...6 мм) и металлокерамические (изготовляемые путем спекания под давлением керамической дроби) фильтры. Необходимость в их применении возникает при вскрытии скважинами несцементированных песчаных пластов, склонных к пескообразованию, что встречается достаточно редко. Скважины с перфорированным забоем (рис. 7.18 г) составляют более 90 % общего фонда. При их сооружении бурение ведется до подошвы продуктивного пласта, после чего в скважину опускают обсадные трубы и цементируют кольцевое пространство на всей ее длине. И только после этого производят перфорацию обсадной колонны и цементного камня на тех интервалах глубин, где ожидается приток нефти и газа. Достоинствами скважин с перфорированным забоем являются: - упрощение технологии проводки скважины; - устойчивость забоя и сохранение проходного сечения скважины в процессе длительной эксплуатации; - надежная изоляция пропластков, не вскрытых перфорацией; - возможность поинтервального воздействия на призабойную зону пласта (различные обработки, гидроразрыв и т.д.). В то же время перфорированный забой не обеспечивает защиты от проникновения песка в скважину и создает дополнительное фильтрационное сопротивление потоку пластовой жидкости. Оборудование ствола скважин К оборудованию ствола относится оборудование, размещенное внутри эксплуатационной (обсадной) колонны в пространстве от забоя до устья. Набор этого оборудования зависит от способа эксплуатации скважин. В стволе фонтанных скважин размещают колонну насосно-компрессорныхтруб. Этим обеспечивается предохранение обсадных труб от эрозии, вынос твердых частиц (и жидкости - при добыче газа) с забоя, возможность использования затрубного пространства для целей эксплуатации (введение ингибиторов коррозии, ПАВ, глушение скважин и т.д.). В стволе газлифтных скважин размещают воздушную и подъемную трубы. Но в отличие от классической схемы газлифта (рис. 7.13) подъемную трубу в настоящее время оборудуют специальными пусковыми (газлифтными) клапанами, размещаемыми на ее внутренней стороне в расчетных точках. Благодаря этому, при закачке газа в межтрубное пространство газлифт начинает работать, как только нефть будет оттеснена ниже уровня установки первого пускового клапана (рис. 7.19 б). После опускания уровня нефти в межтрубье ниже отметки второго пускового клапана газ начинает проникать в подъемную трубу и через него (рис. 7.19 в). Процесс последовательного срабатывания пусковых клапанов будет продолжаться до тех пор, пока весь столб жидкости в подъемной трубе не будет газирован (рис. 7.19 г). В стволе штанговых насосных скважин размещаются насос-но-компрессорные трубы, насосные штанги, собственно насос и вспомогательное оборудование.

Рис. 7.19. Этапы запуска газлифтной скважины: а) - начало закачки газа; б) - начало работы газлифта; в) - включение 2'™ пускового клапана; г) - выход лифта на максимальную производительность;

Насосно-компрессорные трубы (НКТ), как и бурильные, бывают с гладкими и высаженными (равнопрочными) концами. По длине НКТ разделяются на три группы: I - от 5,5 до 8 м; II - 8...8,5 м; III - 8,5... 10 м. Изготавливают НКТ из сталей пяти групп прочности (в порядке возрастания): Д, К, Е, Л, М. Все НКТ и муфты к ним, кроме гладких группы прочности Д, подвергаются термообработке. Сведения о диаметрах и толщине стенки насосно-компрессор- ных труб приведены в табл. 7.1. Таблица 7.1 Характеристики насосно-компрессорных труб

Трубы маркируются у муфтового конца. На клейме указывается условный диаметр и толщина стенки (в мм), товарный знак завода, группа прочности (буква), месяц и год выпуска. Для уменьшения собственного веса труб при необходимости их спуска на большую глубину применяют ступенчатую колонну НКТ с малым диаметром внизу и большим вверху. Насосные штанги выпускаются четырех номинальных размеров по диаметру тела штанги: 16, 19, 22 и 25 мм. Концы штанг имеют утолщенные головки квадратного сечения, чем обеспечивается удобство их захвата специальными ключами при свинчивании и развинчивании колонны штанг. Штанги соединяются штанговыми муфтами (рис. 7.20). Кроме штанг нормальной длины (8 м) выпускаются укороченные штанги длиной 1; 1,2; 1,5; 2; 3 м стандартных диаметров. Они необходимы для регулировки всей колонны штанг с таким расчетом, чтобы висящий на них плунжер перемещался в цилиндре насоса в заданных пределах. Верхний конец колонны штанг заканчивается утолщенным полированным штоком, проходящим через сальниковое уплотнение устья скважины. При использовании насосов диаметром 56 мм и выше, больших скоростях плунжера и высокой вязкости откачиваемой жидкости в нижней части колонны штанг возникают повышенные изгибы.

Рис. 7.20. Насосная штанга и соединительная муфта

Рис.7.21.Якори: а) - газовый; б) - песочный прямой; в) - песочный обратный; 1 - корпус; 2 - центральная труба; 3 - газовый пузырёк; 4 - приёмный клапан насоса; 5 - отверстия

В этом случае, чтобы предотвратить отвороты и поломки прибегают к установке «утяжеленного низа», состоящего из 2...6 толстостенных штанг общей массой 80...360 кг. Для изготовления насосных штанг используются стали марки 40 и никель-молибденовые стали марки 20НМ с термообработкой и последующим поверхностным упрочнением токами высокой частоты (ТВЧ). Условия их использования приведены в табл. 7.2. Таблица 7.2 Характер обработки и условия использования сталей для изготовления насосных штанг

Штанговые скважинные насосы разделяются на невставные или трубные (типа НН) и вставные (типа НВ). В первом случае сложнее вести их монтаж в НКТ, но, благодаря большему диаметру цилиндра насоса, подача больше. Штанговые скважинные насосы предназначены для откачивания из нефтяных скважин углеводородной жидкости обводненностью до 99 %, с температурой не более 130 "С, содержанием сероводорода не более 50 мг/л. Вспомогательное оборудование ствола скважин предназначено для обеспечения работоспособности штанговых насосных установок при большом содержании свободного газа и песка в откачиваемой жидкости. Большое содержание свободного газа в пластовой жидкости приводит к тому, что в цилиндре насоса уменьшается доля объема, занятая откачиваемой жидкостью, и, соответственно, уменьшается дебит скважины. Уменьшить количество газа, попадающего в штанговый насос позволяет применение специальных устройств, называемых газовыми якорями. Работа газовых якорей основывается на различных принципах (гравитационного разделения, центрифугирования и т.д.). В качестве примера рассмотрим работу обычного однокорпус-ного газового якоря (рис. 7.21 а). Газожидкостная смесь заходит в кольцевое пространство между корпусом якоря 1 и центральной трубой 2, верхний конец которой присоединяется к приемному клапану насоса 4. В кольцевом пространстве жидкость движется вниз, а пузырьки газа 3 под действием архимедовой силы стремятся всплыть вверх. Размеры газового якоря рассчитаны таким образом, что скорость всплытия большей части пузырьков была выше, чем нисходящая скорость жидкости. Поэтому из кольцевого пространства газовые пузырьки уходят вверх, а жидкость с небольшим остаточным газосодержанием через отверстия 5 поступает в центральную трубу 2 и далее в цилиндр насоса. Другим фактором, осложняющим работу штанговых насосов, является присутствие в откачиваемой жидкости мелкого песка и других механических частиц. Попадая в насос, они разрушают пригнанные поверхности клапанов, увеличивают зазор между цилиндром и плунжером, что приводит к утечкам жидкости, уменьшению развиваемого давления, а иногда вызывает заклинивание плунжера и обрывы штанг. Одним из эффективных средств для ограничения попадания песка и мехпримесей в насосы является специальное приспособление, называемое песочным якорем. В обоих типах якорей - прямом (рис. 7.21 б) и обращенном (рис. 7.21 в) - для очистки используются силы инерции: после поворота жидкости на 180° частицы песка и мех-примесей продолжают свое движение вниз. Очищенная же жидкость через всасывающий клапан поступает в цилиндр насоса. По мере заполнения корпуса якоря песком устройство извлекают на поверхность и очищают. В стволе скважин, эксплуатируемых погружными электроцентробежными насосами, находятся погружной электродвигатель, многоступенчатый насос, обратный клапан и при необходимости - газосепаратор. В зависимости от поперечного размера погружного электроцентробежного насосного агрегата эти установки подразделяют на группы 5, 5А и 6 (поперечный размер насоса 112, 124 и 137...140,5 мм соответственно). Их устанавливают в трубах диаметром 121,7; 130 и 144,3...148,3мм. Сведения об основных параметрах погружных электроцентробежных насосов приведены в табл. 7.3. Таблица 7.3 Основные параметры ЭЦН

Марка погружного электроцентробежного насоса содержит всю основную информацию о нем. Например, условное обозначение ЭЦНМ5-125-1200 означает: Э - привод от погружного электродвигателя; Ц - центробежный; Н - насос; М - модульный; 5 - группа насоса; 125 - подача, м!/сут; 1200 - напор, м (округленно). Для насосов коррозионностойкогд исполнения перед цифрой 5 добавляется буква «К». При откачке электроцентробежными насосами пластовой жидкости, содержащей свободный газ, происходит падение их напора, подачи и кпд, а возможен и полный срыв работы насоса. Поэтому, если содержание свободного газа в жидкости на входе в насос превышает 25 % по объему, то перед насосом устанавливают газосепаратор. Конструктивно газосепаратор представляет собой корпус, в котором на валу, соединенном с валом насоса, вращаются шнек, рабочие колеса и камера сепаратора. Газожидкостная смесь закачивается с помощью шнека и рабочих колес в камеру сепаратора, где под действием центробежных сил жидкость, как более тяжелая, отбрасывается к периферии, а газ остается в центре. Затем газ через наклонные отверстия отводится в затрубное пространство, а жидкость - поступает по пазам переводника на прием насоса. Применение газосепараторов позволяет откачивать центробежными насосами жидкости с содержанием свободного газа до 55 %. В стволе скважин, эксплуатируемых погружными винтовыми насосами, находится винтовой насос с погружным электродвигателем. Сведения об установках погружных винтовых электронасосов приведены в табл. 7.4. Таблица 7.4 Основные характеристики установок погружных винтовых электронасосов

По типоразмеру установки можно определить ее основные параметры. Так, обозначение УЭВН5-16-1200 означает: У - установка; Э - привод от погружного электродвигателя; Н - насос; 5 - группа насоса для колонны обсадных труб диаметром 146 мм; 16 - подача, м3/сут; 1200 - напор, м. Установки УЭВН5 используются для откачки жидкостей с температурой до 70°С, вязкостью до 1000 мм2/с, с содержанием мехпримесей не более 0,8 г/л и свободного газа на приеме насоса не более 50 %. Оборудование устья скважин Оборудование устья скважин всех типов предназначено для герметизации затрубного пространства, отвода продукции скважины, а также для проведения технологических операций, ремонтных и исследовательских работ. Оно комплектуется в зависимости от способа эксплуатации скважин. При фонтанном, компрессорном и бескомпрессорном способах добычи нефти оборудование устья составляется из одинаковых деталей и узлов по подобным схемам. На устье скважин (рис. 7.22) монтируются колонная головка (ГК) и фонтанная арматура (ФА), состоящая в свою очередь из трубной головки (ГТ) и фонтанной елки (Е). Колонная головка предназначена для соединения верхних концов обсадных колонн (кондуктора, технических и обсадных труб), герметизации межтрубных пространств и служит опорой для фонтанной арматуры. Трубная головка служит для обвязки одного или двух рядов фонтанных труб, герметизации межтрубного пространства между эксплуатационной колонной и фонтанными трубами, а также для проведения технологических операций при освоении, эксплуатации и ремонте скважины. Обычно трубная головка представляет собой крестовину с двумя боковыми отводами и трубной подвеской. Боковые отводы 8 позволяют закачивать в межтрубное пространство воду и глинистый раствор при глушении скважины, ингибиторы гидратообразования и коррозии, измерять затрубное давление (манометром 7), а также отбирать газ из него. Трубная головка монтируется непосредственно на колонной головке. Фонтанная елка предназначен

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-29; просмотров: 2877; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.05 с.) |