Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методы воздействия на прискважинную часть пластаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

В плотных слабопроницаемых коллекторах приток жидкости и газа к скважинам часто очень мал, несмотря на большую депрессию давления. Нагнетательные скважины в таких коллекторах слабо поглощают воду даже при по Классификация методов воздействия на прискважинную часть пласта: · механическое; · химическое; · физическое. Проницаемость призабойной зоны практически можно увеличить: 1) путем создания искусственных каналов растворения карбонатов и глинозема в продуктивном пласте соляно кислотной, термокислотной и глинокислотной обработкой, очисткой норового пространства от илистых и смолистых материалов; 2) путем создания искусственных или расширения естественных трещин в породах гидравлическим разрывом пласта или взрывами торпед на забое. Удалить парафин и смолы, осевшие на стенках поровых каналов, а также снизить вязкость нефти можно методами термохимической обработки скважин и теплового воздействия на призабойную зону. Для улучшения притока нефти и газа применяют также комбинации упомянутых методов (например, торпедирование с соляно-кислотной и термокислотной обработкой, разрыв пласта соляной кислотой и т. д.). Хороший результат получен при взрывной очистке засорившихся фильтров забоев нефтяных скважин при помощи специальных шнурковых торпед (ТДШ-50). Ударные волны, возникающие при взрыве торпеды, разрушают осадки, закрывшие отверстия фильтра (глинистые частицы, парафин, продукты коррозии).

Выбор метода воздействия на призабойную зону скважин определяется пластовыми условиями и причинами, вызвавшими уменьшение притока. Со Торпедирование скважин и гидравлический разрыв применяют обычно в пластах, сложенных плотными породами и имеющих малую проницаемость и достаточно высокое пластовое давление. В процессе разработки нефтяных и газовых месторождений широко применяются методы повышения проницаемости пласта и призабойной зоны. По мере разработки залежи приток нефти и газа в скважину постепенно уменьшается. Причина этого заключается в «засорении» призабойной зоны заполнении пор твердыми и разбухшими частицами породы, тяжелыми смолистыми остатками нефти, солями, выпадающими из пластовой воды, отложениями парафина, гидратами (в газовых пластах) и т.д. для увеличения проницаемости пласта и призабойной зоны применяют механические, химические и физические методы. К механическим методам относятся гидравлический разрыв пласта (ГРП), гидропескоструйная перфорация (ГПП) и торпедирование скважин.

Рис. 3.6.1 Схема гидравлического разрыва пласта Гидроразрыв пласта производится путем закачки в него под давлением до 60 МПа нефти, пресной или минерализованной воды,

Применение гидроразрыва дает наибольший эффект при низкой проницаемости пласта и призабойной зоны, и позволяет увеличить дебит нефтяных скважин в 2...3 раза. Обычные ГРП состоят из следующих последовательно проводимых этапов: 1) закачка в пласт жидкости разрыва для образования трещин в пласте; 2) закачка жидкости-песконосителя с песком; 3) закачка продавочной жидкости для продавки песка в трещины. Гидропескоструйная перфорация - это процесс создания отверстий в стенках эксплуатационной колонны, цементном камне и горной породе для сообщения продуктивного пласта со стволом скважины за счет энергии песчано-жидкостной струи, истекающей из насадок специального устройства (перфоратора). Рабочая жидкость с содержанием песка 50...200 г/л закачивается в скважину с: расходом 3-4 л/с. На выходе же из насадок перфоратора ее скорость составляет 200-260 м/с, а перепад давления – 18-22 МПа. При данных условиях скорость перфорации колонны и породы составляет в среднем от 0,6 до 0,9 мм/с. Торпедированием называется воздействие на призабойную зону пласта взрывом. для этого в скважине напротив продуктивного пласта помещают соответствующий заряд взрывчатого вещества (тротил, гексоген, нитроглицерин, динамиты) и подрывают его. При взрыве торпеды образуется мощная ударная волна, которая проходит через скважинную жидкость, достигает стенок эксплуатационной колонны, наносит сильный удар и вызывает растрескивание отложений (солей, парафина и др.). В дальнейшем пульсация газового пузыря, образовавшегося из продуктов взрыва, обеспечивает вынос разрушенного осадка из каналов.

Кислотные обработки осуществляются соляной, плавиковой, уксусной, серной и угольной кислотами. Соляной кислотой НСI 8...15 %-ной концентрации, растворяют карбонатные породы (известняки, доломиты), слагающие продуктивные пласты, а также привнесенные в пласт загрязняющие частицы. При этом протекают следующие реакции: Полученные в результате реакции хлористый кальций СаС12 и хлористый магний MgC12 хорошо растворяются в воде и легко удаляются вместе с продукцией скважины, образуя новые пустоты и каналы. Плавиковая кислота НF в смеси с соляной предназначается для воздействия на песчаники, а также для удаления глинистого раствора, попавшего в поры пласта во время бурения или глушения скважины. Уксусная кислотаСН3СООН добавляется в соляную кислоту для замедления скорости растворения карбонатной породы. Благодаря этому активный раствор соляной кислоты глубже проникает в поры породы. Кроме того, уксусная кислота также растворяет карбонатную породу и предотвращает выпадение в осадок гидрата окиси железа Fе(ОН)3. При закачке в скважину концентрированной серной кислоты H2SО4 положительный эффект достигается двумя путями. Во-первых, за счет теплоты, выделяющейся в процессе ее смешения с водой, снижается вязкость нефти и, соответственно, увеличивается дебит скважины. Во-вторых, при смешении серной кислоты с нефтью образуется ПАВ, также улучшающие приток нефти из пласта в скважину. Концентрированная серная кислота предназначается для воздействия на продуктивные пласты, образованные песчаниками. Дело в том, что при ее взаимодействии с карбонатными породами образуется нерастворимый в воде сульфат кальция CaS04 ухудшающий проницаемость призабойной зоны.

Угольная кислота применяется для воздействия на породы, содержащие карбонаты кальция и магния, а также асфальто-смолистые отложения. Обработка призабойной зоны пластов ПАВ преследует цель удаления воды и загрязняющего материала. Отрицательная роль воды проявляется в том, что, попадая на забой скважины, она «закупоривает» часть пор, препятствуя притоку нефти и газа. Кроме того, вступая в контакт с глинистыми частицами пород, вода вызывает их набухание и разрушение. Это приводит к закупорке тонких поровых каналов и уменьшает дебит скважины. Механизм действия ПАВ заключается в снижении поверхностного натяжения на границе воды с нефтью, газом и породой. Благодаря этому размер капель воды в норовом пространстве уменьшается в несколько раз и облегчается их вынос. Некоторые ПАВ, кроме того, делают поверхность поровых каналов в породе, не смачиваемой для воды, но смачиваемой для нефти, что облегчает фильтрацию последней. С помощью химреагентов и органических растворителей (СНПX-7,-1, СНПX-7,-2, газовый конденсат, газовый бензин, толуол и др.) удаляют асфальто-смолистые и парафиновые отложения. К физическим методам воздействия на призабойную зону относятся тепловые обработки и вибровоздействия. Целью тепловых обработок является удаление парафина и асфальто-смолистыx веществ. Для этого применяют горячую нефть, пар, электронагреватели, термоакустическое воздействие, а также высокочастотную электромагнитоакустическую обработку. При вибровоздействии призабойная зона пласта подвергается обработке пульсирующим давлением. Благодаря наличию жидкости в порах породы обрабатываемого пласта, по нему распространяются как искусственно создаваемые колебания, так и отраженные волны. Путем подбора частоты колебания Методы повышения пластового давления и увеличения проницаемости пласта позволяют, главным образом, сокращать сроки разработки залежей за счет более интенсивных темпов отбора нефти и газа. Однако необходимо добиваться и наиболее полного извлечения нефти и газа из недр. Это достигается применением методов повышения нефте- и газоотдачи пластов.

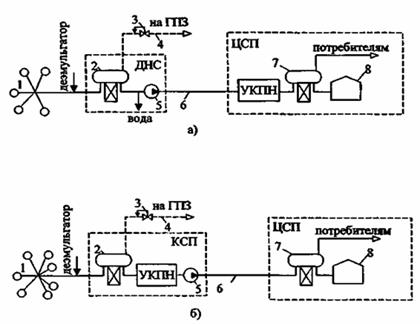

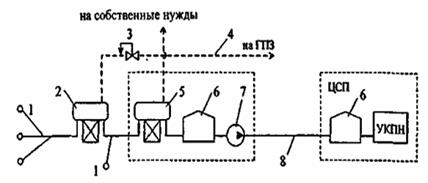

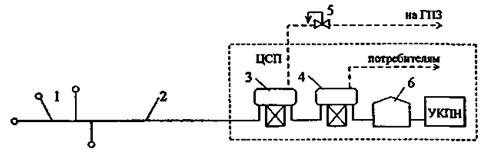

Сбор продукции скважин В настоящее время известны следующие системы промыслового сбора: самотечная двухтрубная, высоконапорная однотрубная и напорная. При самотечной двухтрубной системе сбора (рис 4.1.1) продукция скважин сначала разделяется при давлении 0.6 МПа. Выделяющийся при этом газ под собственным давлением транспортируется до компрессорной станции или сразу на газоперерабатывающий завод (ГПЗ), если он расположен поблизости. Жидкая фаза направляется на вторую ступень сепарации. Выделившийся здесь газ используется на собственные нужды. Нефть с водой самотеком (за счет разности нивелирных высот) поступает в резервуары участкового сборного пункта, откуда подается насосом в резервуары центрального сборного пункта (ЦСП).

1 — скважины; 2 — сепаратор 1-й ступени; 3 — регулятор давления типа "до себя"; 4 — газопровод; 5 — сепаратор 2-й ступени; 6 — резервуары; 7 — насос; 8 — нефтепровод; УСП — участковый сборный пункт; ЦСП — центральный сборный пункт. Рисунок 4.1.1. Принципиальная схема самотечной двухтрубной системы сбора За счет самотечного движения жидкости уменьшаются затраты электроэнергии на ее транспортировку. Однако данная система сбора имеет ряд существенных недостатков:

2) для предотвращения образования газовых скоплений в трубопроводах требуется глубокая дегазация нефти; 3) из-за низких скоростей движения возможно запарафинивание трубопроводов, приводящее к снижению их пропускной способности; 4) из-за негерметичности резервуаров и трудностей с использованием газов 2-й ступени сепарации потери углеводородов при данной системе сбора достигают 2... 3 % от общей добычи нефти. По этим причинам самотечная двухтрубная система сбора и настоящее время существует только на старых промыслах. Высоконапорная однотрубная система сбора (рис 4.1.2) предложена в Грозненском нефтяном институте. Ее отличительной особенностью является совместный транспорт продукции скважин на расстояние в несколько десятков километров за счет высоких (до 6... 7 МПа) устьевых давлений. Применение высоконапорной однотрубной системы позволяет отказаться от сооружения участковых сборных пунктов и перенести операции по сепарации нефти на центральные сборные пункты.

1 — скважины; 2 — нефтегазопровод; 3 — сепаратор 1-й ступени; 4 — сепаратор 2-й ступени; 5 — регулятор давления; 6 — резервуары

Рисунок 4.1.2. Принципиальная схема высоконапорной однотрубной системы сбора

Недостатком системы является то, что из-за высокого содержания газа в смеси (до 90 % по объему) в нефтегазосборном трубопроводе имеют место значительные пульсации давления и массового расхода жидкости и газа. Это нарушает устойчивость трубопроводов, вызывает их разрушение из-за большого числа циклов нагружения и разгрузки металла труб, отрицательно влияет на работу сепараторов и контрольно-измерительной аппаратуры. Высоконапорная однотрубная система сбора может быть применена только на месторождениях с высокими пластовыми давлениями.

1 — скважины; 2 — сепаратор 1-й ступени; 3 — регулятор давления типа "до себя"; 4 — газопровод; 5 — насосы; 6 — нефтепровод, 7 — сепаратор 2-й ступени; 8 — резервуар; ДНС — дожимная насосная станция Рисунок 4.1.3. Принципиальная схема напорной системы сбора Напорная система сбора (рис.4.1.3), разработанная институтом Гипровостокнефть, предусматривает однотрубный транспорт нефти и газа на участковые сепарационные установки, расположенные на расстоянии до 7 км от скважин, и транспорт газонасыщенных нефтей в однофазном состоянии до ЦСП на расстояние 100 км и более. Продукция скважин подается сначала на площадку дожимной насосной станции (ДНС), где при давлении 0.6... 0.8 МПа в сепараторах 1-й ступени происходитотделение части газа,

транспортируемого затем на ГПЗ бескомпрессорным способом.

Применение напорной системы сбора позволяет: -сконцентрировать на ЦСП оборудование по подготовке нефти, газа и воды для группы промыслов, расположенных в радиусе 100 км; -применять для этих целей более высокопроизводительное оборудование, уменьшив металлозатраты, капитальные вложения и эксплуатационные расходы; -снизить капиталовложения и металлоемкость системы сбора, благодаря отказу от строительства на территории промысла компрессорных станций и газопроводов для транспортировки нефтяного газа низкого давления; -увеличить пропускную способность нефтепроводов и уменьшить затраты мощности на перекачку вследствие уменьшения вязкости нефти, содержащей растворенный газ.

а) — с подготовкой нефти в газонасыщенном состоянии на ЦСП; б) — с подготовкой нефти в газонасыщенном состоянии на КСП; Рисунок 4.1.4. Принципиальные схемы современных систем сбора Недостатком напорной системы сбора являются большие эксплуатационные расходы на совместное транспортирование нефти и воды с месторождений до ЦСП и, соответственно, большой расход энергии и труб на сооружение системы обратного транспортирования очищенной пластовой воды до месторождений для использования ее в системе поддержания пластового давления. В настоящее время в развитых нефтедобывающих регионах применяют системы сбора, лишенные указанных недостатков. Система, изображенная на рисунке 4.1.4а, отличается от традиционной напорной тем, что еще перед сепаратором первой ступени в поток вводят реагент деэмульгатор, разрушающий водонефтяную эмульсию. Это позволяет отделить основное количество воды от продукции скважин на ДНС. На центральном же сборном пункте установка комплексной подготовки нефти расположена перед сепаратором второй ступени. Это связано с тем, что нефть, содержащая растворенный газ, имеет меньшую вязкость, что обеспечивает более полное отделение воды от нее. Особенностью схемы, изображенной на рисунке 4.1.4б, является то, что, установка комплексной подготовки

нефти перенесена ближе к скважинам. ДНС, на

Подготовка продукции скважин Сепарация газа от нефти начинается, как только давление снизится до давления насыщения. Это может произойти в пласте, в стволе скважины или в трубопроводах. Выделение газа из нефти будет увеличиваться с уменьшением давления. Выделившийся газ стремится в сторону пониженного давления: в пласте - к забою скважины, в скважине - к ее устью и далее в нефтегазовый сепаратор. Разгазирование нефти при определенных регулируемых давлениях и температурах называется сепарацией. Регулируемые давление и температура позволяют создать условия для более полного отделения газа от нефти. Сепарацию нефти осуществляют, как правило, в несколько ступеней. Ступенью сепарации называется отделение газа от нефти при определенных давлении и температуре. Нефтегазовую (нефтеводогазовую) смесь из скважин сепарируют сначала при высоком давлении на первой ступени сепарации, где выделяется основная масса газа. Затем нефть поступает на сепарацию при среднем и низком давлениях, где она окончательно разгазируется. Иногда для получения нефти необходимого качества на одной из ступеней сепарации нефть разгазируется под вакуумом; в этом случае сепарация называется вакуумной. Если при разгазировании нефть подогревается, сепарация называется горячей. Число ступеней сепарации зависит от физико-химической характеристики пластовой нефти, требований, предъявляемых к товарной нефти, и в каждом конкретном случае определяется расчетом исходя из условия достижения наилучших технико-экономических показателей. Схема предварительного разгазирования нефти: нефтегазовая смесь I поступает в нефтегазовый сепаратор.

Отделение нефти от газа и воды в сепараторах производится с целью: 1. получения нефтяного газа, который используется как химическое сырье или как топливо; 2. уменьшения перемешивания нефтегазового потока и снижения за счет этого гидравлических сопротивлений; 3. уменьшения пенообразования (оно усиливается выделяющимися пузырьками газа); 4. уменьшения пульсаций давления в трубопроводах при дальнейшем транспорте нефти от сепараторов первой ступени до установки подготовки нефти. Сепараторы условно можно подразделить на следующие категории: 1. по назначению: замерные и сепарирующие; 2. по геометрической форме: цилиндрические, сферические; 3. по положению в пространстве: вертикальные, горизонтальные и наклонные; 4. по характеру основных действующих сил: гравитационные, инерционные, центробежные, ультразвуковые и т.д.

А— основная сепарационная секция; К — осадительная секция; В — секция сбора нефти; Г— секция каплеудаления; 1 — патрубок ввода газожидкостной смеси; 2 — раздаточный коллектор со щелевым выходом; 3 — регулятор давления «до себя» на линии отвода газа; 4 — жалюзийный каплеуловитель; 5 — предохранительный клапан; 6 — наклонные полки; 7 — поплавок; 8 — регулятор уровня на линии отвода нефти; 9 — линия сброса шлама; 10 — перегородки; 11 — уровнемерное стекло; 12 — дренажная труба

Рис.4.2.1 Вертикальный сепаратор

5. по технологическому назначению нефтегазовые сепараторы делятся на: · двухфазные - применяются для разделения продукции скважин на жидкую и газовую фазу; · трехфазные - служат для разделения потока на нефть, газ и воду; · сепараторы первой ступени сепарации – рассчитаны на максимальное содержание газа в потоке и давление I ступени сепарации; · концевые сепараторы - применяются для окончательного отделения нефти от газа при минимальном давлении перед подачей товарной продукции в резервуары; · сепараторы-делители потока – используются, когда необходимо разделить выходящую из них продукцию на потоки одинаковой массы;

· сепараторы с предварительным отбором газа: раздельный ввод жидкости и газа в аппарат увеличивает пропускную способность данных аппаратов по жидкости и газу; 6. по рабочему давлению: · высокого давления 6 МПа; · среднего давления 2,5 – 4 МПа; · низкого давления до 0,6 МПа; · вакуумные (давление ниже атмосферного).

Обезвоживание - для уменьшения коррозии трубопроводов и повышения производительности установок подготовки нефти применяется предварительный сброс пластовой воды (предварительное обезвоживание), т.к. действующие типовые установки неспособны справиться с возрастающим объемом поступающей жидкости, в частности, из-за использования малообъемной отстойной аппаратуры). В зависимости от места осуществления предварительного сброса воды в технологической цепи сбора и подготовки нефти можно выделить: 1. Путевой сброс; 2. Централизованный сброс: на ДНС и непосредственно перед установками подготовки нефти.

1 – патрубок ввода эмульсии; 2 – распределитель эмульсии: труба Æ700мм, 64 ряда отверстий, в ряду – 285 отверстий, продольный вырез: ширина – 6мм, длина – 60мм; 3 – трубы для вывода обезвоженной нефти; 4 – вывод газа

Рис.4.2.2. Технологическая схема аппарата ОГ-200П для предварительного разделения нефти и пластовой воды

В любом случае, предварительный сброс воды является частью общего процесса подготовки нефти и очистки воды.

В настоящее время имеются 2 типа аппаратов, применяемых для предварительного сброса воды: вертикальные стальные резервуары (РВС) емкостью от 1 На нефтяных месторождениях эксплуатируются установки обезвоживаниянефти - термохимические установки обезвоживания нефти (ТХУ).

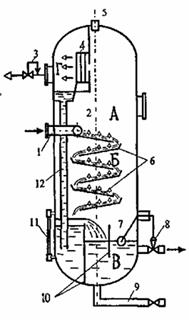

Рис.4.2.3. Технологическая схема ТХ установки обезвоживания нефти В термохимической установке обезвоживания нефти сырую нефть (нефтяная эмульсия) I из сырьевого резервуара 1насосом 2 через теплообменник 3 подают в трубчатую печь 4. Перед насосом 2 в нефть закачивают реагент-деэмульгатор II. В теплообменнике 3 и трубчатой печи 4 нефтяная эмульсия подогревается, и в процессе ее турбулентного перемешивания в насосе и при движении по трубному змеевику в печи происходит доведение реагента-деэмульгатора до капель пластовой воды и разрушение бронирующих слоев асфальтосмолистых веществ. Нагрев в трубчатой печи осуществляется при необходимости нагрева нефтяной эмульсии до температуры выше 120°С (при повышенном давлении, чтобы не допустить вскипания воды). При меньших температурах нагрева вместо трубчатой печи 4 можно использовать пароподогреватель.

Оптимальной температурой нагрева считается такая, при которой кинематическая вязкость нефтяной эмульсии составляет 4 * 10-6 м2/с. Неустойчивая эмульсия из трубчатой печи 4 поступает в отстойник 5, где расслаивается на нефть и воду.

Сырьевой резервуар 1 может работать как резервуар с предварительным сбросом воды. В этом случае часть горячей воды, выходящей из отстойника 5 и содержащей реагент-деэмульгатор, подается в поток сырой нефти перед резервуаром 1 (пунктирная линия, рис.1). В этом случае резервуар 1 оборудуют распределительным маточником и переливной трубой. В резервуаре поддерживается слой воды, так что поступающая нефтяная эмульсия распределенным потоком проходит через толщу воды, что способствует более полному отделению свободной воды из нефтяной эмульсии. Отделившаяся в резервуаре с предварительным сбросом вода насосом откачивается на установку по подготовке сточных вод. Обессоливание -также на нефтяных месторождениях эксплуатируются установки обессоливания нефти – электрообессоливающие установки (ЭЛОУ).

Рис. 4.2.4. Технологическая схема электрообессоливающей установки

Наиболее эффективным считается способ обессоливания на электрообессоливающей установке. При этом для стабилизации обводненности нефтяной эмульсии, поступающей в электродегидратор, вводится ступень теплохимического обезвоживания. Сырая нефть I из сырьевого резервуара 1 сырьевым насосом 2 прокачивается через теплообменник 3 и подогреватель 4 и поступает в отстойник 5.

Стабилизация - процессы подготовки нефти - это обезвоживание, обессоливание, а также стабилизация нефти. Сущность стабилизации нефти заключается в отделении от нее летучих углеводородов (пропан-бутановой фракции), а также растворимых в нефти сопутствующих газов, таких как сероводород, углекислый газ и азот, что сокращает потери нефти от испарения, снижает интенсивность процесса коррозии аппаратуры, оборудования и трубопроводов по пути движения нефти от месторождения до нефтеперерабатывающего завода, а также позволяет получать ценное сырье для нефтехимии. Применяют следующие способы стабилизации нефти: горячую, или вакуумную, сепарацию и ректификацию.

При горячей или вакуумной сепарации от нефти отделяется широкая газовая фракция, в которой наряду с пропан-бутановой фракцией содержится большое количество более высокомолекулярных углеводородов, извлечение которых из нефти ухудшает ее качество. Для извлечения высокомолекулярных углеводородов из широкой газовой фракции и последующего возвращения их в стабильную нефть, используют следующие процессы:

2) фракционированную конденсацию с последующей компрессией газового остатка; 3) абсорбцию или ректификацию. При стабилизации нефти ректификацией всю нефть подвергают процессу ректификации, при этом обеспечивается четкое разделение углеводородов и достигается заданная глубина стабилизации нефти. При технологической схеме стабилизации нефти ректификацией сырая нефть I насосом 1 прокачивается через теплообменник 3, после чего проходит блок обезвоживания и обессоливания 4 и поступает на стабилизацию. Обезвоженная и обессоленная нефть нагревается в теплообменнике 5 до температуры 150—200°С за счет тепла отходящего потока стабильной нефти, при этом частично испаряется и в двухфазном парожидком состоянии поступает в питательную секцию ректификационной колонны 6. Ректификация — это процесс многократного испарения и конденсации углеводородов, происходящий на специальных устройствах — ректификационных тарелках. Для его осуществления необходимо, чтобы в колонне было два встречных потока — жидкий и паровой и чтобы имелась разность температур при переходе от одной тарелки к другой. Жидкий поток стекает сверху вниз ректификационной колонны в результате подачи на верхнюю тарелку так называемого холодного орошения.

В качестве холодного орошения используется часть сконденсированного верхнего продукта, выходящего сверху ректификационной колонны и являющегося равновесным по составу с верхним продуктом.

Рис.4.2.5. Технологическая схема стабилизации нефти ректификацией

Для этого нефтяные пары, выходящие сверху ректификационной колонны 6, охлаждаются в холодильнике 7, и в сепараторе 8,от них отделяется углеводородный конденсат III, который собирается в сборнике конденсата 9, а затем насосом II подается на верх ректификационной колонны 6. Паровой поток снизу вверх создается так называемым паровым орошением IV, вводимым в низ ректификационной колонны под нижнюю тарелку и являющимся равновесным по составу с нижним продуктом. В качестве парового орошения используют часть превращенного в парообразное состояние нижнего продукта. Для этого часть стабильной нефти, выходящей снизу ректификационной колонны 6, насосом 13 прокачивают через трубчатую печь 12, в которой нагревают до такой температуры, чтобы произошло превращение нефти в парообразное состояние, и эти пары подаются под нижнюю тарелку. В результате того, что на верх колонны подается холодное орошение, а в низ — паровое орошение, по высоте ректификационной колонны устанавливается необходимая разность температур: внизу колонны 230—280°С, а вверху колонны 65—96оС. На каждой тарелке поднимающиеся снизу пары встречаются со стекающей с верхней тарелки более холодной жидкостью.

Конструкция тарелки обеспечивает необходимый контакт встречающихся потоков пара и жидкости, так что между ними происходит тепло - и массообмен. Пары охлаждаются, при этом часть высокомолекулярных углеводородов из паров конденсируется и переходит в жидкость.

Система подготовки и закачки воды в продуктивные пласты. При разработке нефтяных и газовых месторождений значительные объемы воды расходуются на поддержание пластового давления, что позволяет продлить период фонтанирования скважин и значительно увеличить коэффициенты нефтегазоотдачи. Ориентировочный расход воды для добычи одной тонны нефти составляет в среднем: 1,5...2 м - при площадном заводнении и 2...2,5 м - при законтурном заводнении. Для поддержания пластового давления в залежь можно нагнетать, как природные (пресные или слабоминерализованные), так и сточные (дренажные) воды, состоящие в основном, из пластовых (-85 %), пресных (~ 10 %) и ливневых (~ 5 %) вод. Подготовка вод, закачиваемых в пласт, предусматривает: 1) осветление мутных вод коагулированием; 2) декарбонизацию; 3) обезжелезивание; 4) ингибирование. Осветление мутных вод коагулированием осуществляется с целью удаления очень мелких взвешенных частиц, которые практически не осаждаются под действием силы тяжести. Декарбонизация выполняется с целью удаления из воды бикарбонатов кальция и магния. Обезжелезиванием называется удаление солей железа из воды с целью предотвращения загрязнения фильтрующих поверхностей скважин железистыми осадками. Ингибированием называется обработка воды ингибиторами - веществами, замедляющими процесс коррозии.

· невысокое содержание механических примесей; · незначительное содержание эмульгированной нефти; · коррозионная инертность по отношению к напорным и распределительным трубопроводам, насосам, скважинному оборудованию нагнетательных скважин; · отсутствие в воде сероводорода, диок

|

||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 532; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.245.152 (0.014 с.) |

вышенных давлениях, что существенно затрудняет процесс их освоения и эксплуатации. В таких скважинах для облегчения притока или поглощения жидкости прибегают к искусственному воздействию на породы призабойной зоны с целью увеличения их проницаемости. Проницаемость пород призабойной зоны улучшают искусственным увеличением числа и размера дренажных каналов, повышением трещиноватости пород, а также удалением смоли парафина, осевших на стенках поровых каналов.

вышенных давлениях, что существенно затрудняет процесс их освоения и эксплуатации. В таких скважинах для облегчения притока или поглощения жидкости прибегают к искусственному воздействию на породы призабойной зоны с целью увеличения их проницаемости. Проницаемость пород призабойной зоны улучшают искусственным увеличением числа и размера дренажных каналов, повышением трещиноватости пород, а также удалением смоли парафина, осевших на стенках поровых каналов. ляно кислотные обработки дают хороший результат в слабопроницаемых карбонатных породах их успешно применяют также в сцементированных песчаниках, в состав которых входят карбонатные включения и карбонатные цементирующие вещества. В песчаниках наилучшие результаты дает обработка их смесью соляной и плавиковой кислот (так называемой грязевой кислотой).

ляно кислотные обработки дают хороший результат в слабопроницаемых карбонатных породах их успешно применяют также в сцементированных песчаниках, в состав которых входят карбонатные включения и карбонатные цементирующие вещества. В песчаниках наилучшие результаты дает обработка их смесью соляной и плавиковой кислот (так называемой грязевой кислотой). I – нагнетание жидкости для разрыва; 1 – глины;

II – нагнетание жидкости с песком; 2 – нефтяной пласт

III – нагнетание жидкости продавливания.

I – нагнетание жидкости для разрыва; 1 – глины;

II – нагнетание жидкости с песком; 2 – нефтяной пласт

III – нагнетание жидкости продавливания.

нефтепродуктов (мазут, керосин, дизельное топливо) и других жидкостей. В результате этого в породах образуются новые или расширяются уже существующие трещины. Чтобы предотвратить их последующее закрытие, в жидкость добавляют песок, стеклянные и пластмассовые шарики, скорлупу грецкого ореха.

нефтепродуктов (мазут, керосин, дизельное топливо) и других жидкостей. В результате этого в породах образуются новые или расширяются уже существующие трещины. Чтобы предотвратить их последующее закрытие, в жидкость добавляют песок, стеклянные и пластмассовые шарики, скорлупу грецкого ореха. К химическим методам воздействия на призабойную зону относятся обработки кислотами, ПАВ, химреагентами и органическими растворителями.

К химическим методам воздействия на призабойную зону относятся обработки кислотами, ПАВ, химреагентами и органическими растворителями.

Концентрированная (98%) серная кислота не разрушает металла. Коррозия начинается только при ее разбавлении водой.

Концентрированная (98%) серная кислота не разрушает металла. Коррозия начинается только при ее разбавлении водой. давления можно добиться резонанса обоих видов волн, в результате чего возникнут нарушения в пористой среде, т.е. увеличится проницаемость пласта.

давления можно добиться резонанса обоих видов волн, в результате чего возникнут нарушения в пористой среде, т.е. увеличится проницаемость пласта. 4. Сбор и подготовка продукции скважин

4. Сбор и подготовка продукции скважин

1) при увеличении дебита скважин или вязкости жидкости (за счет увеличения обводненности, например) система, требует реконструкции;

1) при увеличении дебита скважин или вязкости жидкости (за счет увеличения обводненности, например) система, требует реконструкции;

Благодаря этому достигается максимальная концентрация технологического оборудования, укрупнение и централизация сборных пунктов, сокращается металлоемкость нефтегазосборной сети, исключается необходимость строительства насосных и компрессорных станций на территории промысла, обеспечивается возможность утилизации попутного нефтяного газа с самого начала разработки месторождений.

Благодаря этому достигается максимальная концентрация технологического оборудования, укрупнение и централизация сборных пунктов, сокращается металлоемкость нефтегазосборной сети, исключается необходимость строительства насосных и компрессорных станций на территории промысла, обеспечивается возможность утилизации попутного нефтяного газа с самого начала разработки месторождений.

Затем нефть с оставшимся растворенным газом центробежными насосами перекачивается на площадку центрального пункта сбора, где происходит окончательное отделение газа. Выделившийся здесь газ после подготовки компрессорами подается на ГПЗ, а дегазированная нефть самотеком (высота установки сепараторов 2-й ступени 10... 12 м) в сырьевые резервуары.

Затем нефть с оставшимся растворенным газом центробежными насосами перекачивается на площадку центрального пункта сбора, где происходит окончательное отделение газа. Выделившийся здесь газ после подготовки компрессорами подается на ГПЗ, а дегазированная нефть самотеком (высота установки сепараторов 2-й ступени 10... 12 м) в сырьевые резервуары.

которой размещается УКПН, называется комплексным сборным пунктом. Последняя схема применяется при большом числе скважин, подключенных к КСП.

которой размещается УКПН, называется комплексным сборным пунктом. Последняя схема применяется при большом числе скважин, подключенных к КСП. Нефть II после отделения от газа поступает в буферные емкости и далее откачивается в нефтесборный коллектор. Газ из нефтегазового сепаратора поступает в газовый сепаратор. После отделения капельной жидкости, газ под собственным давлением по газосборным коллекторам и газопроводу транспортируется на ГПЗ.

Нефть II после отделения от газа поступает в буферные емкости и далее откачивается в нефтесборный коллектор. Газ из нефтегазового сепаратора поступает в газовый сепаратор. После отделения капельной жидкости, газ под собственным давлением по газосборным коллекторам и газопроводу транспортируется на ГПЗ.

00 до 5000 м3 и горизонтальные цилиндрические емкости объемом 100 и 200 м3 (булиты) рис.4.2.2.

00 до 5000 м3 и горизонтальные цилиндрические емкости объемом 100 и 200 м3 (булиты) рис.4.2.2.

Обезвоженная нефть выводится сверху из отстойника 5, проходит через теплообменник 3, где отдает часть тепла поступающей на деэмульсацию сырой нефти и поступает в резервуар 6, из которого товарная нефть III насосом откачивается в магистральный нефтепровод. Отделившаяся в отстойнике 5 пластовая вода IV направляется на установку по подготовке сточных вод.

Обезвоженная нефть выводится сверху из отстойника 5, проходит через теплообменник 3, где отдает часть тепла поступающей на деэмульсацию сырой нефти и поступает в резервуар 6, из которого товарная нефть III насосом откачивается в магистральный нефтепровод. Отделившаяся в отстойнике 5 пластовая вода IV направляется на установку по подготовке сточных вод.

Перед сырьевым насосом в сырую нефть вводят реагент-деэмульгатор II, поэтому в отстойнике 5 из сырой нефти выделяется основное количество пластовой воды. Из отстойника 5 нефть с содержанием остаточной воды до 1—2 % направляется в электродегидратор 8. При этом перед электродегидратором в поток нефти вводят пресную воду III и деэмульгатор II, так что перед обессоливанием обводненность нефти в зависимости от содержания солей доводится до 8—15 %. Соли растворяются в пресной воде и после отделения воды от нефти в электродегидраторе нефть становится обессоленной. Сверху электродегидратора 8 выходит обезвоженная и обессоленная нефть, которая, пройдя промежуточную емкость 7, насосом 6 прокачивается через теплообменник 3, подогревая сырую нефть, и направляется в резервуар 9 товарной нефти. Вода IV, отделившаяся от нефти в отстойнике 5 и электродегидраторе 8, направляется на установку по подготовке воды. Товарная нефть V насосом откачивается в магистральный нефтепровод.

Перед сырьевым насосом в сырую нефть вводят реагент-деэмульгатор II, поэтому в отстойнике 5 из сырой нефти выделяется основное количество пластовой воды. Из отстойника 5 нефть с содержанием остаточной воды до 1—2 % направляется в электродегидратор 8. При этом перед электродегидратором в поток нефти вводят пресную воду III и деэмульгатор II, так что перед обессоливанием обводненность нефти в зависимости от содержания солей доводится до 8—15 %. Соли растворяются в пресной воде и после отделения воды от нефти в электродегидраторе нефть становится обессоленной. Сверху электродегидратора 8 выходит обезвоженная и обессоленная нефть, которая, пройдя промежуточную емкость 7, насосом 6 прокачивается через теплообменник 3, подогревая сырую нефть, и направляется в резервуар 9 товарной нефти. Вода IV, отделившаяся от нефти в отстойнике 5 и электродегидраторе 8, направляется на установку по подготовке воды. Товарная нефть V насосом откачивается в магистральный нефтепровод. 1) однократную конденсацию с последующей компрессией, масляной абсорбцией или низкотемпературной конденсацией остаточных газов;

1) однократную конденсацию с последующей компрессией, масляной абсорбцией или низкотемпературной конденсацией остаточных газов;

Жидкость, наоборот, нагревается, при этом часть низкомолекулярных углеводородов испаряется и переходит в пар. Этот процесс повторяется многократно, так как ректификационная колонна имеет достаточно много тарелок. В результате поднимающиеся пары при переходе от одной тарелки к другой обогащаются низкомолекулярными углеводородами, а жидкость — высокомолекулярными углеводородами. Тем самым достигается требуемая четкость разделения с заданной глубиной извлечения того или иного компонента (пропана, бутана или метана). Отделившиеся легкие углеводороды в газообразном V и жидком VI состоянии насосом 10 направляются на химический комбинат. Стабильная нефть II, с высокой температурой выходящая снизу ректификационной колонны, проходит теплообменники 5 и 3, где отдает свое тепло поступающей нефти, охлаждаясь при этом до температуры 40—45°С, и направляется в резервуар стабильной нефти 2.

Жидкость, наоборот, нагревается, при этом часть низкомолекулярных углеводородов испаряется и переходит в пар. Этот процесс повторяется многократно, так как ректификационная колонна имеет достаточно много тарелок. В результате поднимающиеся пары при переходе от одной тарелки к другой обогащаются низкомолекулярными углеводородами, а жидкость — высокомолекулярными углеводородами. Тем самым достигается требуемая четкость разделения с заданной глубиной извлечения того или иного компонента (пропана, бутана или метана). Отделившиеся легкие углеводороды в газообразном V и жидком VI состоянии насосом 10 направляются на химический комбинат. Стабильная нефть II, с высокой температурой выходящая снизу ректификационной колонны, проходит теплообменники 5 и 3, где отдает свое тепло поступающей нефти, охлаждаясь при этом до температуры 40—45°С, и направляется в резервуар стабильной нефти 2. 5. ОРГАНИЗАЦИЯ ППД НА ПРОМЫСЛОВЫХ ОБЪЕКТАХ.

5. ОРГАНИЗАЦИЯ ППД НА ПРОМЫСЛОВЫХ ОБЪЕКТАХ. По направленности действия различают ингибиторы сероводородной, кислородной и углекислотной коррозии. Классические требования, предъявляемые к нагнетаемой в продуктивный пласт воде сформулированы следующим образом:

По направленности действия различают ингибиторы сероводородной, кислородной и углекислотной коррозии. Классические требования, предъявляемые к нагнетаемой в продуктивный пласт воде сформулированы следующим образом: