Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Защитные покрытия магистральных трубопроводовСодержание книги

Похожие статьи вашей тематики

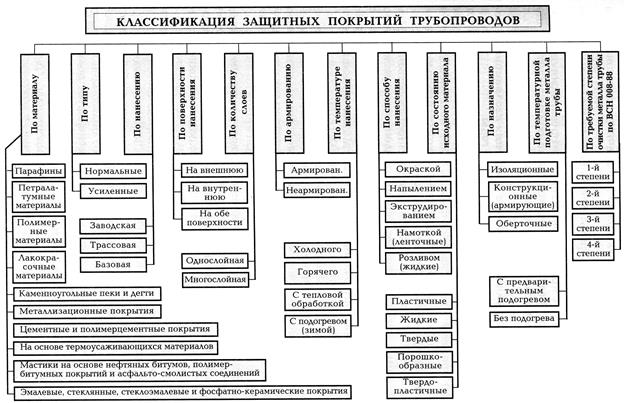

Поиск на нашем сайте В зависимости от диаметра и конкретных условий прокладки и эксплуатации трубопроводов применяются два типа защитных покрытий: усиленный и нормальный. Усиленный тип защитных покрытий применяется на участках трубопроводов категорий: В, I и II всех диаметров; на трубопроводах диаметром 820 мм и более, а также на трубопроводах любого диаметра, прокладываемых в зонах повышенной коррозионной опасности: - в засоленных почвах любого района страны (солончаковые, солонцы, солоди, такиры, соры и др.); - в болотистых, заболоченных, черноземных и поливных почвах; на участках перспективного обводнения или орошения; на переходах (подводных; в поймах рек; через железные и автомобильные дороги); на расстоянии в обе стороны от переходов в соответствии с действующими нормативно-техническими документами РД 39-132-94; СП 34-116-97; ГОСТ Р51164 -98. - на пересечении с различными трубопроводами плюс в обе стороны от пересечения в соответствии с НТД; - на территориях компрессорных станций, газовых распределительных станций, насосных станций, установок комплексной подготовки газа и нефти; - на участках; - промышленных и бытовых стоков, свалок мусора и шлака; - блуждающих токов источников постоянного тока; - трубопроводов с температурой транспортируемого продукта 30 °С и выше; - нефтепроводов, нефтепродуктопроводов, прокладываемых на расстоянии менее 1000 м от рек, каналов, озер, водохранилищ, а также от границ населенных пунктов и промышленных предприятий. Во всех остальных случаях применяются защитные покрытия нормального типа. Согласно ГОСТ Р51164-98, регламентируются 22 конструкции защитных покрытий трубопровода. Иногда допускается применять другие виды изоляционных покрытий при согласовании с заказчиком, Госгортехнадзором и проектировщиком в соответствии с утвержденными ТУ, другими НТД или сертификатами качества новых поступающих импортных изоляционных материалов. На трубопроводах, прокладываемых под автомобильными, железными дорогами, подводными переходами, в скальных грунтах, необходимо применять жесткую футеровку из негниющих материалов или обетонирование с опорной фиксацией. Следует производить изоляцию: - полимерную ленточную на трубопроводах не более 820 мм; - битумную на трубопроводах не более 820 м; - стеклоэмалевую на трубопроводах не более 530 мм. Согласно ГОСТ Р51164-98 к изоляционным покрытиям предъявляются требования по 21-му показателю. Например: прочность, относительное удлинение, температура хрупкости, прочность при ударе, адгезия, грибостойкость, переходное сопротивление, диэлектрическая сплошность, пенетрация, водопоглощение и т. д. Трубопроводы при надземной прокладке необходимо защищать от атмосферной коррозии лакокрасочными металлическими покрытиями или покрытиями из консистентных смазок. Лакокрасочные покрытия имеют общую толщину не менее 0,2 мм и сплошность не менее 1 кВ на толщину. Контроль лакокрасочных покрытий производят: по толщине – толщиномером типа МТ-41НЦ или МТ-ЗЗН, а по сплошности – искровым дефектоскопом типа ЛКД-1 или «Крона-1Р». Консистентные смазки применяют в районах с температурой воздуха не ниже минус 60 °С на участках с температурой эксплуатации трубопроводов не выше 40 °С. Покрытие содержит 20 % алюминиевой пудры ПАК-3 или ПАК-4 и имеет толщину в пределах 0,2 – 0,5 мм. Тепловая изоляция трубопроводов предусматривается в случае необходимости: - обеспечения заданной температуры продукта в соответствии с нормами технологического проектирования при транспортировке его в зимних условиях (высокопарафинистая нефть, обводненная нефть, конденсат, вода и др.); - исключения пучения и осадки трубопровода; - обеспечения сохранности окружающей среды. Защитные покрытия трубопроводов должны обладать следующими свойствами: 1) водонепроницаемостью, исключающей возможность насыщения пор покрытия почвенной влагой и тем самым препятствующей контакту электролита с поверхностью защищаемого металла; 2) хорошей адгезией (прилипаемость) покрытия к металлу, что предотвращает отслаивание изоляции при небольшом местном разрушении, а также исключает проникновение электролита под покрытие; 3) сплошностью, обеспечивающей надежность покрытия, так как даже мельчайшая пористость в покрытии приводит к созданию электролитических ячеек и к протеканию коррозионных процессов; 4) химической стойкостью, обеспечивающей длительную работу покрытия в условиях агрессивных сред; 5) электрохимической нейтральностью: отдельные составляющие покрытия не должны участвовать в катодном процессе, в противном случае это может привести к разрушению изоляции при электрохимической защите металлического сооружения; 6) механической прочностью, достаточной для проведения изоляционно-укладочных работ при сооружении металлического объекта и выдерживающей эксплуатационные нагрузки; 7) термостойкостью, определяемой необходимой температурой размягчения, что важно при изоляции «горячих» объектов, и необходимой температурой наступления хрупкости, что имеет большое значение при проведении изоляционных работ в зимнее время; 8) диэлектрическими свойствами, определяющими сопротивление прохождению тока, предотвращающими возникновение коррозионных элементов между металлом и электролитом и обусловливающими экономический эффект от применения электрохимической защиты; 9) отсутствием коррозионного и химического воздействия на защищаемый объект; 10) возможностью механизации процесса нанесения изоляционного покрытия как в базовых, так и в полевых условиях; 11) недефицитностью (широкое применение находят только те материалы, которые имеются в достаточном количестве); 12) экономичностью (стоимость изоляционного покрытия должна быть во много раз меньше стоимости защищаемого объекта). Всем этим требованиям не отвечает ни один естественный или искусственный материал, так как при обеспечении высокого качества покрытий несоизмеримо возрастает стоимость. Поэтому выбор изоляционного покрытия определяется конкретными условиями строительства и эксплуатации трубопроводов, наличием сырьевой базы, технологичностью процесса нанесения покрытия и т. д., эти условия и определяют диапазон материалов, применяемых в качестве покрытий для стальных труб. Классификация защитных покрытий трубопроводов (рис. 4.1) принята исходя из назначения, типов, материалов изоляционных покрытий, способов и температуры нанесения изоляции и т. д., которые используются в настоящее время или были опробованы ранее с положительным или отрицательным эффектом. В настоящее время в нашей стране трубопроводы в основном изолируются: полимерными ленточными покрытиями; битумными, битум-полимерными, асфальто-смолистыми мастиками с применением полимерных ленточных материалов; полимерными покрытиями заводского нанесения. Из этих материалов наилучшими эксплуатационными свойствами на сегодняшний день обладают полимерные изоляционные покрытия заводского нанесения толщиной 3,5 – 5 мм с изоляцией зоны сварных стыков термоусаживающимися лентами и манжетами. Наиболее перспективными по своим свойствам являются полимерцементные, полиуретановые, полипропиленовые, фосфатно-керамические покрытия. Их широкое применение возможно при значительном понижении стоимости. Иногда на отдельных трубопроводах с заведомо известной скоростью внутренней коррозии применяют при согласовании с проектировщиком, госгортехнадзором и природоохранными организациями эксплуатацию без защитных покрытий или только с окраской праймером.

Контрольные вопросы 1. Стальные трубы для магистральных трубопроводов. 2. Входной контроль труб. 3. Алюминиевые трубы. 4. Чугунные трубы. 5. Пластмассовые трубы. 6. Сварочные материалы. 7. Защитные покрытия магистральных трубопроводов.

|

||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 4955; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.008 с.) |