Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Способы ремонта дефектов трубопроводов. Выбор эффективной технологии выборочного ремонта магистральных трубопроводовСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

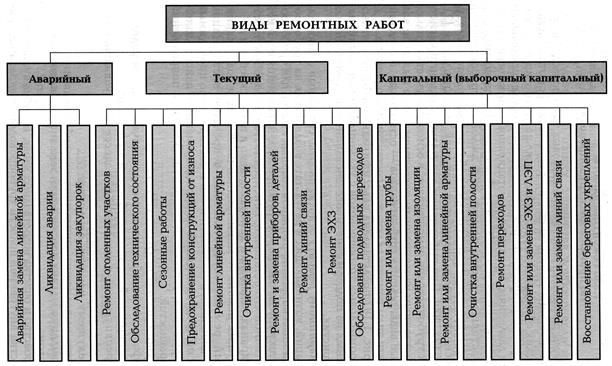

В настоящее время ремонт магистральных трубопроводов по объему и характеру выполняемых работ подразделяется на следующие виды: аварийный, текущий и капитальный. На рисунке 19.1 представлена классификация видов ремонтных работ магистральных трубопроводов с указанием мероприятий, направленных на поддержание и восстановление эксплуатационных характеристик. К аварийному ремонту относят работы, связанные с ликвидацией аварий, возникающих в результате воздействия на трубопровод подземной коррозии; разрывов сварных стыков или трубопровода по телу трубы; закупорок трубопровода, приводящих к полной или частичной его остановке; неисправностей в линейной арматуре – кранах, задвижках, камерах приема и пуска скребка и др.

Рисунок 19.1 – Классификация видов ремонтных работ на трубопроводах

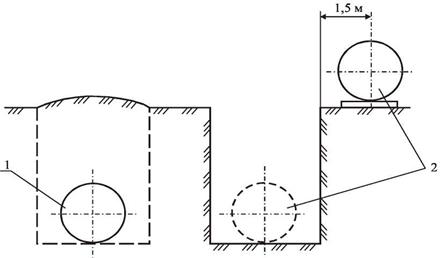

Текущий ремонт – минимальный по объему и содержанию плановый ремонт, осуществляемый в процессе эксплуатации и заключающийся в систематически и своевременно проводимых работах по предупреждению от преждевременного износа линейных сооружений, а также по устранению мелких повреждений и неисправностей. Текущий ремонт подразделяют на: профилактический, количественно и качественно определенный и планируемый заранее по объему и выполнению; непредвиденный, выявленный в процессе эксплуатации и выполненный в срочном порядке. К текущему ремонту относятся: - работы, выполняемые при техническом обслуживании; ликвидация мелких повреждений земляного покрова над трубопроводом; - устройство и очистка водоотводных канав, вырубка кустарников; очистка внутренней полости трубопроводов от парафина, грязи, воды и воздуха; - проверка состояния и ремонт изоляции магистральных трубопроводов шурфованием; - ревизия и ремонт запорной арматуры, связанные с заменой сальника и смазки; - ремонт колодцев, ограждений, береговых укреплений, переходов трубопроводов через водные преграды; - проверка фланцевых соединений, крепежа, уплотнительных колец, осмотр компенсаторов; - замер толщины стенок трубопроводов ультразвуковым толщиномером; - подготовка линейных объектов магистральных трубопроводов к эксплуатации в осенне-зимних условиях, в период весеннего паводка и устранение мелких повреждений, причиненных весенним паводком; - окраска линейных сооружений. Мероприятия по техническому обслуживанию и текущему ремонту магистральных трубопроводов проводят в основном без остановки перекачки. Капитальный ремонт – наибольший по объему и содержанию плановый ремонт, который проводят при достижении предельных значений износа в линейных сооружениях и связан с полной разборкой, восстановлением или заменой изношенных или неисправных составных частей сооружений. К капитальному ремонту линейной части относятся: - все работы, выполняемые при текущем ремонте; - вскрытие траншей, подземных магистральных трубопроводов, осмотр и частичная замена изоляции; - ремонт или замена дефектных участков трубопровода и запорной арматуры, их переиспытание и электрификация арматуры; - замена кронштейнов, опор и хомутов с последующим креплением трубопроводов к ним; - просвечивание сварных швов; - испытание трубопроводов на прочность и плотность; - окраска надземных трубопроводов; - берегоукрепительные и дноукрепительные работы на переходах трубопроводов через водные преграды; - сооружение защитных кожухов на пересечениях с железными и шоссейными дорогами; - ремонт и сооружение новых защитных противопожарных сооружений. Технологический набор работ при капитальном ремонте магистральных трубопроводов примерно соответствует набору работ по их сооружению. Однако с точки зрения технологии, организации и управления он значительно сложнее и имеет свои специфические особенности. В организации проведения работ эти особенности заключаются в следующем: операции по вскрытию, подъему, очистке от старой изоляции, сварочно-восстановительные, изоляционно-укладочные работы и работы по засыпке трубопровода не могут быть совмещены в специализированном потоке, но должны выполняться в строгой технологической последовательности. В зависимости от метода производства капитального ремонта дефектоскопия и отбраковка труб (участков) может производиться как в траншее на поддерживаемом трубоукладчиками или опорами трубопроводе, так и на трубопроводе, находящемся на берме. Дефектоскопия трубопровода в процессе капитального ремонта должна производиться методами и приборами, позволяющими выявлять все виды дефектов труб, включая стресс-коррозионные, по всей поверхности трубопровода. Особое внимание следует обращать на нижнюю образующую труб и участки, прилегающие к сварным швам и места с дефектами по результатам внутритрубной дефектоскопии. Степень очистки труб должна обеспечивать возможность качественного проведения дефектоскопии. Дефектоскопия включает в себя определение местоположения дефектов и их параметров. Темп работ по дефектоскопии должен быть не ниже темпа выполнения работ по ремонту газопровода. При применении аппаратуры, использующей магнитные методы дефектоскопии (магнитометрия), дефектоскопия участка может проводиться как до производства очистных работ, так и после очистки трубопровода от изоляции. При применении ультразвуковой аппаратуры дефектоскопия осуществляется только после проведения двух этапов очистки - удаления от старого изоляционного покрытия и последующей дополнительной очистки в соответствии с требованиями применяемой аппаратуры. По результатам дефектоскопии трубопровода и его ремонта контролируемой шлифовкой должны быть определены геометрические параметры всех выявленных дефектов. Отбраковка или оставление в газопроводе дефектных труб с не определенными геометрическими параметрами выявленных дефектов не допускается. Отбраковка труб производится комиссией, назначаемой приказом по транспортирующей организации, в составе: - главного инженера транспортирующей организации; - начальника эксплуатационной службы; - инженера по диагностике; - представителя обособленного структурного подразделения; - специалиста неразрушающего контроля (дефектоскописта) II или III уровня. Отбраковка труб (участков труб) и сварных соединений с дефектами производится в соответствии с требованиями РД 558-97.Указанные дефекты больших размеров подлежат вырезке. Ремонт дефектов труб и сварных соединений может выполняться с применением технологий шлифовки, сварки, установки стальных муфт и, в отдельных случаях, с применением технологии врезки под давлением в соответствии с требованиями действующих нормативных документов. При капитальном ремонте все ранее отремонтированные дефекты подлежат вырезке. При приемке отремонтированного трубопровода в эксплуатацию необходимо соблюдать действующее законодательство и нормативные требования по вопросам приемки объектов в эксплуатацию. Отремонтированный участок трубопровода принимается в эксплуатацию по акту рабочей комиссией, назначаемой приказом или распоряжением по транспортирующей организации. Акт о приемке участка трубопровода в эксплуатацию утверждается Заказчиком. Подрядчик (генеральный подрядчик) представляет комиссии следующую документацию: - перечень организаций, участвовавших в производстве ремонтно-строительных работ на линейной части магистрального трубопровода (ЛЧМТ), с указанием видов выполняемых ими работ и фамилий инженерно-технических работников, непосредственно ответственных за выполнение этих работ; - комплект исполнительной документации на ремонт трубопровода, предъявляемого к приемке; - ведомость отступлений от проекта и согласования этих отступлений с проектной организацией; - сертификаты, технические паспорта или другие документы, удостоверяющие качество материалов, конструкций и деталей, применяемых при производстве ремонтно-строительных работ; - акты промежуточной приемки отдельных видов работ. Капитальный ремонт ЛЧМТ производится следующими методами: I метод - ремонт трубопровода в траншее с подкопом под трубопровод и с поддержанием его с помощью трубоукладчиков или передвижных опор (рис. 19.2);

Рисунок 19.2 – Принципиальная технологическая схема капитального ремонта трубопроводов в траншее (I метод): 1 – бульдозер; 2 – машина послойной разработки грунта; 3 – вскрышной роторный экскаватор; 4 – подкапывающая машина; 5 – трубоукладчик; 6 – очистная машина; 7 – самоходные опоры; 8 – сварочная установка; 9 – передвижная установка контроля качества сварных соединений; 10 – очистная машина (окончательная очистка); 11 – грунтовочная машина; 12 – изоляционная машина; 13 – лаборатория контроля качества изоляционного покрытия; 14 – машина для подсыпки и подбивки грунта под трубопровод

II метод - ремонт трубопровода с подъемом на берму траншеи и укладкой на опоры (лежки) (рисунок 19.3);

Рисунок 19.3 – Принципиальная технологическая схема капитального ремонта трубопровода с заменой изоляционного покрытия, частичной заменой и ремонтом труб с подъемом трубопровода и укладкой его на берме траншеи (II метод): 1 – прибор для уточнения положения трубопровода; 2 – бульдозер; 3 – вскрышной или одноковшовый экскаватор; 4 – передвижная дефектоскопическая лаборатория; 5 – очистная машина (предварительная очистка); 6 – трубоукладчик; 7 – троллейная подвеска; 8 – передвижная электростанция; 9 – очистная машина (окончательная очистка); 10 – емкость для грунтовки; 11 – грунтовочная машина; 12 – изоляционная машина; 13 – прибор для контроля качества изоляционного покрытия; 14 – ремонтируемый трубопровод III метод - ремонт трубопровода с прокладкой лупинга и последующим демонтажем старого участка, с отбраковкой и ремонтом бывших в употреблении труб (рис. 19.4); IV метод - выборочный ремонт локальных участков трубопровода по данным дефектоскопии (нанесение новой изоляции поверх старой, восстановление изоляции, замена изоляции, труб, установка стальных муфт); V метод - сплошная замена участка трубопровода с его демонтажем и заменой на участок из новых труб и укладкой в существующую траншею после ее доработки; VI метод - частичное вскрытие трубопровода и протаскивание нового полиэтиленового или стального трубопровода внутри старого.

Рисунок 19.4 – Принципиальная схема ремонта трубопровода с прокладкой новой нитки параллельно действующему трубопроводу (III метод): 1 – действующий трубопровод; 2 – новая нитка

Капитальный ремонт переходов трубопроводов через искусственные и естественные препятствия, а также работы по восстановлению проектного положения участков трубопроводов должны выполняться по технологическим схемам, разрабатываемым в составе ППР. Ремонт трубопровода в траншее без подъема с сохранением его пространственного положения (I метод) должен осуществляться в следующей технологической последовательности: - уточнение оси трубопровода; - снятие плодородного слоя почвы, перемещение его во временный отвал и планировка трассы в зоне действия ремонтно-строительного потока; - вскрытие трубопровода (должно осуществляться в два этапа): Первый этап - вскрытие трубопровода с разработкой боковых траншей ниже нижней образующей трубопровода на глубину, равную диаметру ремонтируемой трубы; Второй этап - разработка грунта под трубопроводом: не менее 0,65 м – для трубопроводов диаметром до 820 мм; 0,8 м – для трубопроводов 1020 – 1420 мм; - удаление с поверхности трубопровода старой изоляции; - отбраковка труб - определение мест расположения, типа, параметров дефектов труб и сварных соединений и, при необходимости, их ремонт или замена. Для поддержания трубопровода используются трубоукладчики или передвижные опоры; - подготовка поверхности восстановленного участка трубопровода перед нанесением нового изоляционного покрытия; - нанесение грунтовки; - нанесение нового изоляционного покрытия; - балластировка трубопровода (при необходимости); - засыпка отремонтированного трубопровода (должна осуществляться в два этапа): на первом этапе - засыпка с подбивкой грунта под отремонтированный газопровод; на втором этапе - засыпка грунтом сверху и сбоку трубопровода; - восстановление средств ЭХЗ (КИПы, анодные заземления и т. д.) и знаков закрепления трассы; - техническая рекультивация плодородного слоя почвы. Ремонт трубопровода с подъемом на берму траншеи (II метод) должен осуществляться в следующей последовательности: - уточнение оси трубопровода; - снятие плодородного слоя почвы, перемещение его во временный отвал и планировка трассы в зоне действия ремонтно-строительного потока; - вскрытие трубопровода до нижней образующей трубы; - подъем трубопровода на берму траншеи; - удаление с поверхности трубопровода старой изоляции и укладка на лежки (опоры) на берме траншеи; - отбраковка труб - определение мест расположения, типа, параметров дефектов труб и сварных соединений и, при необходимости, их ремонт или замена; - подъем трубопровода, окончательная очистка и подготовка поверхности труб для нанесения нового изоляционного покрытия; - нанесение грунтовки; - нанесение нового изоляционного покрытия; - укладка трубопровода на дно траншеи; - балластировка трубопровода (при необходимости); - засыпка отремонтированного трубопровода; - восстановление средств ЭХЗ (КИПы, анодные заземления и т. д.) и знаков закрепления трассы; - техническая рекультивация плодородного слоя почвы. Технология производства работ с прокладкой лупинга (III метод) аналогична технологии строительства нового трубопровода. Работы осуществляются в два этапа: - на первом этапе - прокладывается новая нитка трубопровода (лупинг) параллельно действующей (рис. 19.4); - на втором этапе - возможны два варианта подключения лупинга: а) при невозможности остановки работы участка действующего трубопровода подключение лупинга осуществляется с использованием технологии врезки под давлением в действующий трубопровод; б) лупинг подключается к действующей системе после отключения действующего участка трубопровода. Старая нитка демонтируется, часть труб после отбраковки может восстанавливаться в заводских (базовых) условиях и использоваться при капитальном ремонте ЛЧМТ. Для соблюдения технологической последовательности и обеспечения высокого качества ремонта трубопроводов при производстве работ следует использовать специализированное технологическое оборудование. Подготовительные работы при капитальном ремонте трубопроводов включают: - определение оси трассы и глубины заложения трубопровода; - планировку трассы; - определение мест пересечения трубопровода с другими коммуникациями; - демонтаж существующих объектов линейной части, попадающих в зону ремонта и препятствующих выполнению работ на трубопроводе; - устройство временных подъездных дорог, технологических проездов, оборудование переездов автотранспортной техники через действующие трубопроводы. Подготовительные работы на ремонтируемом участке трубопровода должны осуществляться после оформления в установленном порядке отвода земельных участков. При этом ширина полосы отвода земель принимается в соответствии с действующими нормативами и заблаговременно согласовывается заказчиком с землепользователями и лесничествами. Результаты измерений глубины заложения трубопровода наносят на вешки, устанавливаемые по оси трубопровода через каждые 50 м, а на участках с малой глубиной заложения и сильно пересеченным микрорельефом – через каждые 25 м. С таким же интервалом должны быть отмечены вешками оси параллельных трубопроводов в зоне выполнения ремонтных работ. Работы по планировке участка ремонтируемого трубопровода следует выполнять после получения письменного разрешения на производство работ от заказчика и определения действительной глубины залегания трубопровода. Планировочные работы включают срезку валика, бугров, неровностей, подсыпку низинных мест и подготовку полосы для прохода ремонтной техники. При проведении подготовительных работ необходимо обозначить вешками все пересечения с подземными коммуникациями (трубопроводы, силовые кабели, кабели связи и др.). Пересечение автотранспортной и гусеничной техникой действующих трубопроводов и коммуникаций допускается только в специально оборудованных местах - временных переездах. Места расположения и конструкции переездов определяются проектом производства работ или технологическими картами. Для устройства переездов через трубопровод и коммуникации следует выбирать, по возможности, сухие участки трассы, где трубопровод (коммуникации) находится в заглубленном проектном положении и не имеет поворотов в горизонтальной плоскости. Подъем и очистка трубопровода. При выполнении работ по I методу подъем трубопровода не производится, а его поддержание и работа очистной машины обеспечиваются с помощью трубоукладчиков и (или) передвижных опор. При производстве работ по II методу подъемно-очистные работы могут проводиться по двум технологическим вариантам: 1 вариант - подъем участка трубопровода, монтаж на него очистного оборудования, удаление старого изоляционного покрытия (трубопровод поддерживается с применением троллейных подвесок, захватов, мягких полотенец или передвижных опор); 2 вариант - подъем участка трубопровода, монтаж на него очистного оборудования, удаление старого изоляционного покрытия и укладка трубопровода на берму траншеи. С целью снижения уровня напряжений в металле трубопровода технологические параметры (высота подъема газопровода, расстояние между трубоукладчиками и т.д.) должны строго соблюдаться и контролироваться в процессе производства работ. Указанные параметры должны быть рассчитаны и приведены в проектах производства работ и технологических картах. При этом расчетный уровень напряжений в трубопроводе не должен превышать 0,7 нормативного предела текучести металла труб. Подъем и укладку трубопровода следует осуществлять плавно, без рывков и резких колебаний. На время длительных остановок (более 2 часов) и в конце смены трубопровод следует укладывать на опоры (лежки). Удаление старой изоляции и продуктов коррозии может производиться механизированным способом: с применением специальных резцов; металлических щеток; термоабразивных или термомеханических инструментов; водяной струей под высоким давлением и др. В местах, где механизированное удаление старого покрытия невозможно, оно выполняется вручную с использованием скребков, щеток. При удалении старой изоляции не допускается нанесение царапин, рисок, задиров и других поверхностных дефектов глубиной свыше 0,2 мм. Контрольные вопросы 1. Дефекты стальных труб и сварных соединений. 2. Виды ремонтных работ на магистральных трубопроводах. 3. Капитальный ремонт магистральных трубопроводов. 4. Текущий ремонт магистральных трубопроводов. 5. Ремонт линейной части магистрального трубопровода в траншее. 6. Ремонт трубопровода с подъемом на берму траншеи и укладкой на опоры. 7. Ремонт трубопровода с прокладкой лупинга и последующим демонтажем старого участка. 8. Ремонт трубопровода по технологи «труба в трубе».

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

Основная литература 1. Нефтегазовое строительство: учебное пособие / Беляева В. Я. [и др.]; под общей ред. проф. И. И. Мазура и проф. В. Д. Шапиро. – М.: ОМЕГА-Л, 2005. – 774 с.: ил.

Дополнительная литература 2. Мустафин, Ф. М. Промышленные трубопроводы и оборудование: учебное пособие для вузов / Ф. М. Мустафин, Л. И. Быков, А. Г.Гумеров [и др.] – М.: Недра, 2004. – 662 с.: ил. 3. Шаммазов, А. М. Проектирование и эксплуатация насосных и компрессорных станций: учебник для вузов / А. М. Шаммазов, В. М. Александров, А. И. Гольянов [и др.] – М.: Недра – Бизнесцентр, 2003.- 404 с. 4. Лысяный, К. К. Толковый словарь строителя нефтегазовых объектов трубопроводного транспорта: учебное пособие /, В. А. Иванов, В. В. Новоселов [и др.] – Тюмень ООО печатный дом «Цессия», 2000. – 340 с. 5. Горелов, С. А. Сооружение и реконструкция распределительных систем газоснабжения: учебник для вузов /, Ю. А. Горяинов, Г. Г. Васильев [и др.] – М.: ООО «Недра – Бизнесцентр», 2002. – 294с. 6. Васильев, Г. Г. Трубопроводный транспорт нефти: учебник для вузов /, Г. Е. Коробков, А. А. Коршак [и др.]– М.: ООО «Недра-Бизнесцентр» 2002. –Т 1, Т 2. 7. Коршак, А. А. Основы нефтегазового дела. Проектирование, сооружение и эксплуатация газонефтепроводов и газонефтехранилищ [Текст]: учебное пособие / А. А. Коршак, А. М. Шаммазов. – 2-е изд. – Уфа, 2000. 8. Коршак, А. А. Основы нефтегазового дела [Текст]: учебник / А. А. Коршак, А. М. Шаммазов. – 2 изд., доп. и испр. – Уфа: Дизайн Полиграф Сервис, 2002. 9. Трубопроводный транспорт нефти [Текст] / под общ. ред. С. М. Вайнштока. Т. 1. – М., 2002. 10. Трубопроводный транспорт нефти [Текст] / С. М. Вайншток, В. В. Новоселов, А.Д. Прохоров [и др.]. Т. 2. – М., 2004. 11. Бородавкин, П. П. Сооружение магистральных трубопроводов: учебник для вузов / П. П. Бородавкин, В. Л. Березин – М.: Недра, 1987. – 471с. 12. Крамской, В. Ф. Современные методы строительства компрессорных станций магистральных трубопроводов: учебник для вузов / В. Ф. Крамской, Л. Г. Телегин, В. В. Новоселов, Г. Г. Васильев, В. А. Иванов, С. Н. Сенцов – М.: ООО «Недра-Бизнесцентр», 1999. – 263с. 13. Будзуляк, В. В. Организационно технологические схемы производства работ при сооружении магистральных трубопроводов: учебное пособие / В. В. Будзуляк, Г. Г. Васильев, В. А. Иванов, В. Ф. Крамской, В. В. Новоселов, С. Н. Сенцов [и др.] – М.: ИРЦ Газпром, 2000. – 416с. 14. СНиП 2.05.06-85 «Магистральные трубопроводы» – М.: 1986. 15. СНиП 2.10.07-85 «Нагрузки и воздействия» – М.: Недра, 1987. 16. СНиП ІІІ-42-80 «Правила производства и приема работ. Магистральные трубопроводы» М.: 1981.

[*] Название «автомодельная» объясняется независимостью от Re (течение как бы само себе подобно при всех Re>Re"). Название «квадратичная» появилось, в связи с тем, что в соответствии с формулой Дарси-Вейсбаха потери в этой зоне пропорциональны квадрату скорости.

|

||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 4904; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.011 с.) |