Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лекция 1. Транспорт нефти и газаСодержание книги

Поиск на нашем сайте СОДЕРЖАНИЕ

ВВЕДЕНИЕ Нефтегазовый комплекс играет важную роль в современной национальной экономике Российской Федерации. Сегодня можно констатировать, что российская экономика является на определенный период времени ресурсно-ориентированной. Именно нефтегазовый комплекс дает наиболее существенный вклад во внутренний валовой продукт, именно от него идет большая часть бюджетных поступлений. И интенсивное развитие нефтегазового комплекса естественным образом сказывается на развитии всей экономики в целом. Одним из перспективных путей развития отечественной экономики является привлечение иностранного капитала в разработку и реализацию международных нефтегазовых проектов. Это позволяет увеличить объем инвестиций, объемы выполняемых работ, занятость трудоспособного населения и одновременно обеспечивает повышение технологического и управленческого уровней российского нефтегазового комплекса. В результате создается основа для будущего развития национальной экономики через широкомасштабный и эффективный выход наших нефтегазовых компаний и предприятий на международный рынок. Производственно-технологическая структура нефтегазового комплекса такова, что его основным звеном является трубопроводная транспортная система. Только развитие трубопроводной транспортной системы может привести к повышению интенсивности развития и эффективности работы всего нефтегазового комплекса. Между тем общему упадку нефтегазодобычи в 1990-е гг. сопутствовало, естественно, снижение объема трубопроводостроения. В последние годы указанная тенденция была преодолена; наиболее жизнеспособные строительные компании сгруппировались вокруг таких лидеров нефтегазостроения, как ОАО «Стройтрансгаз», ЗАО «ЛУКойл-Нефтегазстрой», ЗАО «Старстрой», ОАО «РАО Роснефтегазстрой» и некоторых других. Задачей данного курса является ознакомление слушателей с основами проектирования, строительства и эксплуатации газонефтепроводов и хранилищ нефти и газа. В нем рассмотрены вопросы: существующая система трубопроводного транспорта России и перспективы её развития, основные положения по проектированию трубопроводов, конструктивные схемы магистральных трубопроводов, технология строительства газопроводов и газонефтехранилищ и особенности их эксплуатации. Все положения и рекомендации, представленные в данном лекционном курсе, полностью соответствуют современным стандартам и техническим решениям. ЛЕКЦИЯ 1. ТРАНСПОРТ НЕФТИ И ГАЗА Введение. 1.1. Способы транспортировки нефти и газа. 1.2. Система трубопроводного транспорта России. Контрольные вопросы.

Введение В данной лекции рассмотрены различные способы транспортировки энергоносителей: железнодорожный, водный, автомобильный и трубопроводный транспорт. Дано подробное описание современного состояния газонефтепроводной системы в России, которое сложилось, с одной стороны, в ходе ее постепенного развития на протяжении последних 50 лет, а с другой,– в результате разделения единой системы газонефтеснабжения на национальные подсистемы при распаде СССР. Представлены перспективы развития системы.

ЛЕКЦИЯ 2. ТРУБОПРОВОДНЫЙ ТРАНСПОРТ ГАЗА Введение. 2.1. Состав магистрального газопровода. 2.2. Состав и назначение компрессорных станций. 2.3. Подготовка газа к транспорту. Контрольные вопросы.

Введение Единая система газоснабжения (ЕСГ) России – это широко разветвленная сеть магистральных газопроводов, обеспечивающих потребителей газом с газовых месторождений Тюменской области, Республики Коми, Оренбургской, Астраханской областей и других регионов. Компрессорная станция – составная часть магистрального газопровода, предназначенная для обеспечения его расчетной пропускной способности за счет повышения давления газа на выходе КС с помощью различных типов газоперекачивающих агрегатов (ГПА). Природный газ, поступающий из скважин, содержит в виде примесей твердые частицы (песок, окалину), конденсат тяжелых углеводородов, пары воды, а в ряде случаев сероводород и углекислый газ. Присутствие в газе твердых частиц приводит к абразивному износу труб, арматуры и деталей компрессорного оборудования, засорению контрольно-измерительных приборов. Конденсат тяжелых углеводородов и вода оседают в пониженных точках газопроводов, уменьшая их проходное сечение. Поэтому перед подачей газа в магистральный трубопровод его нужно осушить и очистить от механических и вредных примесей. Подготовка газа к транспорту Задачами промысловой подготовки газа являются его очистка от механических примесей, тяжелых углеводородов, паров воды, сероводорода и углекислого газа. Для очистки природного газа от механических примесей используются аппараты, работающие по принципу: - «мокрого» улавливания пыли (масляные пылеуловители); - «сухого» отделения пыли (циклонные пылеуловители), гравитационные сепараторы. В товарном газе содержание механических примесей не должно превышать 0,05 мг/м3. Система подготовки технологического газа служит для очистки газа от механических примесей и жидкости перед подачей его потребителю в соответствии с требованиями ГОСТ 5542-87. При добыче и транспортировке в природном газе содержатся различного рода примеси: песок, сварной шлам, конденсат тяжелых углеводородов, вода, масло и т. д. Источником загрязнения природного газа является призабойная зона скважины, постепенно разрушающаяся и загрязняющая газ. Подготовка газа осуществляется на промыслах, от эффективности работы которых зависит и качество газа. Механические примеси попадают в газопровод как в процессе его строительства, так и при эксплуатации. Наличие механических примесей и конденсата в газе приводит к преждевременному износу трубопровода, запорной арматуры, рабочих колес нагнетателей и, как следствие, снижению показателей надежности и экономичности работы компрессорных станций и в целом газопровода. Все это приводит к необходимости устанавливать на КС различные системы очистки технологического газа. Первое время на КС для очистки газа широко использовали масляные пылеуловители, которые обеспечивали достаточно высокую степень очистки (до 97 – 98 %). Масляные пылеуловители (рис. 2.3) работают по принципу мокрого улавливания разного рода смесей, находящихся в газе. Примеси, смоченные маслом, сепарируются из потока газа, само масло очищается, регенерируется и вновь направляется в масляный пылеуловитель. Очищаемый газ поступает в нижнюю секцию пылеуловителя, ударяется в отбойный козырек и, соприкасаясь с поверхностью масла, меняет направление своего движения. При этом наиболее крупные частицы остаются в масле. С большой скоростью газ проходит по контактным трубкам в осадительную секцию, где скорость газа резко снижается и частицы пыли по дренажным трубкам стекают в нижнюю часть пылеуловителя. Затем газ поступает в отбойную секцию, где в сепараторном устройстве происходит окончательная очистка газа. Недостатками масляных пылеуловителей являются: наличие постоянного безвозвратного расхода масла, необходимость очистки масла, а также подогрева масла при зимних условиях эксплуатации. В настоящее время на КС в качестве первой ступени очистки широко применяют циклонные пылеуловители, работающие на принципе использования инерционных сил для улавливания взвешенных частиц. Циклонные пылеуловители более просты в обслуживании нежели масляные. Однако эффективность очистки в них зависит от количества циклонов, а также от обеспеченности эксплуатационным персоналом работы этих пылеуловителей в соответствии с режимом, на который они запроектированы.

Рис 2.3 – Принципиальная схема вертикального масляного пылеуловителя. 1 – трубка для слива загрязненного масла; 2 – трубка для долива свежего масла; 3 – указатель уровня; 4 – контактные трубки; 5,6 – перегородки; 7 – патрубок для вывода газа; 8 – скруббер; 9 – козырек; 10 – патрубок для ввода газа; 11 – дренажные трубки; 12 – люк для удаления шлама

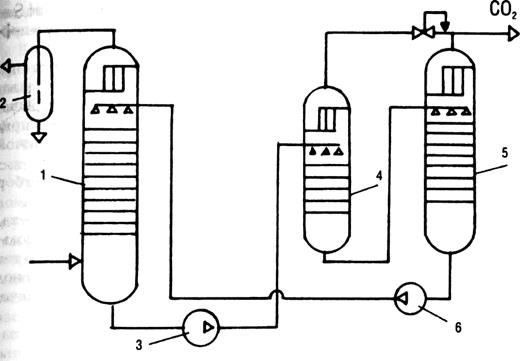

В связи с невозможностью достичь высокой степени очистки газа в циклонных пылеуловителях появляется необходимость выполнять вторую ступень очистки, в качестве которой используют фильтр-сепараторы, устанавливаемые последовательно после циклонных пылеуловителей. Работа фильтр-сепаратора осуществляется следующим образом: газ после входного патрубка с помощью специального отбойного козырька направляется на вход фильтрующей секции, где происходит коагуляция жидкости и очистка от механических примесей. Через перфорированные отверстия в корпусе фильтрующих элементов газ поступает во вторую фильтрующую секцию – секцию сепарации. В секции сепарации происходит окончательная очистка газа от влаги, которая улавливается с помощью сетчатых пакетов. Через дренажные патрубки мехпримеси и жидкость удаляются в нижний дренажный сборник и далее в подземные емкости. Для работы в зимних условиях фильтр-сепаратор снабжен электрообогревом его нижней части, конденсатосборником и контрольноизмерительной аппаратурой. В процессе эксплуатации происходит улавливание мехпримесей на поверхности фильтр-элемента, что приводит к увеличению перепада давлений на фильтр-сепараторе. При достижении перепада, равного 0,04 МПа, фильтр-сепаратор необходимо отключить и произвести в нем замену фильтр-элементов на новые. Наличие в газе сероводорода способствует развитию коррозии внутренней поверхности газопроводов, газоперекачивающих агрегатов, арматуры и загрязнению атмосферы помещений токсичными продуктами. Очистка газа от сероводорода осуществляется методами адсорбции и абсорбции. В качестве адсорбента используется гидрат окиси железа и активированный уголь. Принципиальная схема очистки газа от сероводорода методом абсорбции приведена на рисунке 2.4. Очищаемый газ поступает в абсорбер 1 и поднимается вверх через систему тарелок. Навстречу газу движется концентрированный раствор абсорбента. Роль жидкого поглотителя в данном случае выполняют водные растворы этаноламинов: моноэтаноламина (МЭА), диэтаноламина (ДЭА) и триэтаноламина. Абсорбент вступает в химическую реакцию с сероводородом, содержащимся в газе, унося продукт реакции с собой. Очищенный газ выводится из аппарата через скрубберную секцию, в которой задерживаются капли абсорбента.

Рис 2.4 – Принципиальная схема очистки газа от сероводорода: 1 – абсорбер; 2 – выпарная колонна (десорбер); 3 – теплообменник; 4, 8 – холодильники; 5 – емкость-сепаратор; 6, 7 – насосы.

Работа этаноламиновых газоочистных установок автоматизирована. Степень очистки газа составляет 99 % и выше. Недостатком процесса является относительно большой расход абсорбента. На регенерацию абсорбент подается в выпарную колонну 2 через теплообменник 3. В нижней части колонны он нагревается до температуры около 100 оС. При этом происходит разложение соединения сероводорода с абсорбентом, после чего сероводород, содержащий пары этаноламинов, через верх колонны поступает в холодильник 4. В емкости 5 сконденсировавшиеся пары абсорбента отделяются от сероводорода и насосом 6 закачиваются в выпарную колонну. Горячий регенерированный абсорбент из нижней части колонны 2 насосом 7 подается для нового использования. По пути абсорбент отдает часть своего тепла в теплообменнике 3, а затем окончательно остужается в холодильнике 8. Из полученного сероводорода вырабатывают серу. Очистка газа от углекислого газа обычно производится одновременно с его очисткой от сероводорода. При высоком содержании СО2 (до 12 – 15 %) и

Рис 2.5 – Принципиальная схема очистки газа от двуокиси углерода под давлением: 1 – реактор; 2 – водоотделитель; 3, 6 – насосы; 4 – экспанзер; 5 – дегазационная колонна

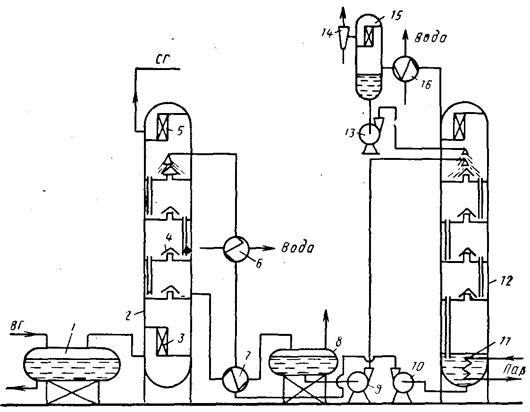

незначительной концентрации сероводорода применяют очистку газа водой под давлением (рисунок 2.5). Газ, содержащий СО2, подается в реактор 1, заполненный железными или керамическими кольцами Рашига, которые орошаются водой под давлением. Очищенный газ поступает затем в водоотделитель 2 и идет по назначению. Вода, насыщенная углекислым газом, насосом 3 подается в экспанзер 4 для отделения СО2 методом разбрызгивания. Для полного удаления углекислого газа вода подается в дегазационную колонну 5, откуда насосом 6 возвращается в реактор 1. Газ, поступающий на головные компрессорные станции из скважин, практически всегда в том или ином количестве содержит влагу в жидкой и паровой фазах. Наличие влаги в газе вызывает коррозию оборудования, снижает пропускную способность газопровода. При взаимодействии с газом при определенных термодинамических условиях, образуются твердые кристаллические вещества – гидраты которых нарушают нормальную работу газопровода. Одним из наиболее рациональных и экономичных методов борьбы с гидратами при больших объемах перекачки является осушка газа.Существующие способы осушки при промысловой подготовке газа к дальнему транспорту подразделяются на две основные группы: сорбционная – поглощение влаги жидкими (абсорбция) и твёрдыми (адсорбция) сорбентами и охлаждением газового потока. Осушка газа жидкими поглотителями. Жидкие сорбенты, применяемые для осушки природных и нефтяных газов, должны иметь высокую растворимость в воде, низкую стоимость, антикоррозионность, стабильность по отношению к газовым компонентам при регенерации; простоту регенерации, малую вязкость, низкую упругость паров при температуре контакта, слабое поглощение углеводородных компонентов газа, низкую способность к образованию пены или эмульсий. Большинству этих требований наилучшим образом отвечают диэтиленгликоль и триэтиленгликоль и в меньшей степени этиленгликоль. Обводненные гликоли неагрессивны в коррозионном отношении. Растворимость природного газа в них незначительная: при давлениях до 15,0 МПа растворимость не превышает 6 л на 1л гликоля. При атмосферном давлении ДЭГ начинает распадаться при 164 °С, а ТЭГ при 205 °С. В соответствии с этим в производственных условиях степень осушки их при регенерации может достигать 96 и 99 %. Поскольку ТЭГ имеет склонность к пенообразованию, для борьбы с этим применяют различные присадки, например, моноэтаноламин. Процессы осушки газа гликолями находятся в прямой зависимости от давления, температуры контакта газ – сорбент и концентрации сорбента. Повышение температуры контакта газ – сорбент приводит к увеличению парциального давления водяных паров над сорбентом, снижению поглотительной способности последнего и повышению точки росы осушки газа. Понижение температуры контакта газ – сорбент оказывает обратное действие, т. е. снижает точку росы осушенного газа. Однако при осушке газа жидкими сорбентами не рекомендуется применять температуру ниже 30 °С в связи с повышением вязкости сорбентов и значительной трудностью их перекачки. При увеличении вязкости сорбента одновременно несколько снижается его поглотительная способность. На поглотительную способность сорбентом паров воды из газа большое влияние оказывает его концентрация: чем концентрация выше, тем ниже точка росы осушенного газа. Концентрация сорбента обычно колеблется в зависимости от степени осушки в пределах 90 – 99 %. При сравнении ДЭГ и ТЭГ необходимо иметь в виду, что ДЭГ более дешевый. Однако при использовании ТЭГ можно получить большее снижение точки росы газа (45 – 50 °С вместо 30 – 35 °С у ДЭГ). Потери ТЭГ при регенерации значительно меньше, чем потери ДЭГ, вследствие более низкой упругости паров ТЭГ. На рисунке 2.6 приведена схема установки осушки газа жидкими сорбентами, получившая широкое распространение. Поступающий с промысла газ проходит сепаратор 1, где осаждается капельная влага, и поступает в нижнюю часть абсорбера 2. Сначала газ идет в нижнюю скрубберную секцию 3, в которой дополнительно очищается от взвешенных капель влаги благодаря большой поверхности контакта с насадками. Затем газ последовательно проходит через тарелки 4, поднимаясь вверх. Число колпачковых тарелок в абсорбере 4 – 12. Навстречу потоку газа протекает 95 – 97 % раствор ДЭГ, вводимый в абсорбер насосом 10. Осушенный вследствие контакта с раствором газ проходит через верхнюю скрубберную секцию 5, где освобождается от захваченных капель раствора, и направляется в газопровод.

Рисунок 2.6 – Схема установки осушки газа жидкими сорбентами

Насыщенный раствор, содержащий 6 – 8 % влаги, с нижней глухой сборной тарелки абсорбера поступает в теплообменник 7, в котором нагревается встречным потоком регенерированного раствора, а далее проходит через выветриватель 8, где из него выделяется растворенный газ, который идет на собственные нужды. Из выветривателя насыщенный ДЭГ насосом 9 закачивается в выпарную колонну (десорбер) 12, где осуществляется регенерация раствора. Выпарная колонна состоит из двух частей: собственно колонны тарельчатого типа, в которой из насыщенного раствора ДЭГ, стекающего вниз, выпаривается влага встречным потоком острого водяного пара и паров ДЭГ; кипятильника-испарителя 11, в котором происходит нагревание раствора гликоля и испарение воды. В кипятильнике поддерживается температура раствора гликоля в пределах 150 – 160 °С, а в верхней части выпарной колонны 105 – 107 °С. Это достигается за счет орошения верхней части колонны водой температурой 30 °С, что позволяет сконцентрировать пары ДЭГ и уменьшить его потери. Водяной пар из десорбера поступает в конденсатор 16, где основная часть пара конденсируется и собирается в сепараторе 15. Газ отсасывается из конденсата вакуумным насосом 14 и направляется на сжигание. Часть полученной воды, содержащей ДЭГ, подается в верхнюю часть колонны насосом 13 для орошения и поддержания температуры 105 – 107 °С. Регенерированный раствор ДЭГ насосом 10 прокачивается через теплообменник 7 и холодильник 6, где его температура снижается примерно до 30 °С, и вновь поступает на верхнюю тарелку абсорбера. На этом круговой цикл движения раствора заканчивается. Если необходимо получить высокую концентрацию насыщенного раствора ДЭГ (98 – 99 %) для достижения более низких точек росы газа (от 15 до – 20 °С), то регенерацию гликолей производят под вакуумом, который создается вакуумным насосом 14. Экономичность работы абсорбционных установок в значительной степени зависит от потерь сорбента. Для их снижения в первую очередь необходимо строго поддерживать расчетный температурный режим десорбера, тщательно сепарировать газ и водяной пар на выходе соответственно из абсорбера и десорбера и по возможности исключить пенообразование при контакте газа с абсорбентом за счет специальных добавок. Осушка газа твердыми поглотителями.В качестве твердых поглотителей влаги в газовой промышленности широко применяются активированная окись алюминия и боксит, который на 50 – 60 % состоит из Аl2O3. Поглотительная способность боксита 4,0 – 6,5 % от собственной массы. Преимущества метода: низкая точка росы осушенного газа (до минус 65 °С); простота регенерации поглотителя; компактность, несложность и низкая стоимость установки.

Рисунок 2.7 – Схема осушки газа твердым поглотителем: 1, 4 – сепараторы; 2 – адсорбент; 3 – холодильник; 5 – газодувка; 6 – подогреватель; К – конденсат; ГВ – газ влажный; ГС – газ сухой; ГН – газ нагретый; ГНН – газ нагретый насыщенный; РД – регулятор давления

Боксит поставляется в зернах (гранулах) диаметром 2 – 4 мм. Насыпная плотность 800 кг/м3. Глубина осушки зависит от степени насыщения боксита, уменьшаясь с увеличением последней. Продолжительность работы бокситовой загрузки больше года. Скорость прохождения газа через активированный боксит 0,5 – 0,6 м/с. Загрузка боксита определяется в зависимости от количества газа и содержания в нем влаги по формуле: G = где Q – объемный расход газа через адсорбер, приведенный к 0 °С и 760 мм рт. ст.; х – массовое влагосодержание 1 м Схема осушки газа твердым поглотителем приведена на рисунке 2.7. Влажный газ проходит через сепаратор 1 и поступает в адсорбер 2 (на рисунке 2.7 в левый адсорбер), где проходит через несколько слоев активированного боксита, насыпанного на тарелки с перфорированным основанием (толщина одного слоя не превышает 60 см). Проходя через боксит, газ освобождается от влаги и направляется в газопровод. После определенного промежутка времени в зависимости от загрузки твердого поглотителя и объемной скорости газа (этот промежуток времени обычно равен 12 – 16 ч) адсорбер переводят на восстановление (регенерацию). Газ же переключают на второй адсорбер, который уже прошел регенерацию. Боксит регенерируют (осушают), продувая через него горячий газ. При этом из боксита выделяется вся влага, поглощенная им из газа в процессе осушки. Регенерацию боксита проводят следующим образом (на рисунке 2.7 на регенерацию боксита переведен правый адсорбер). При пуске адсорбера на регенерацию определенное количество газа, требуемого для заполнения системы регенерации, отводят от линии сухого газа через регулятор давления РД (при давлении несколько более 0,1 МПа). Этот газ поступает сначала в холодильник 3 и далее в сепаратор 4. Газодувкой 5 под давлением не более 300 мм вод. ст. газ подается в подогреватель 6, где он нагревается до температуры 180 – 200 °С, и далее поступает в адсорбер 2, в котором регенерируется боксит. По выходе из адсорбера нагретый насыщенный газ поступает в холодильник 3, а затем в сепаратор 4, где отделяется влага, поглощенная в адсорбере. В результате повторных циклов регенерирующего газа (газодувка – подогреватель – адсорбер – холодильник – адсорбер – сепаратор – газодувка) боксит осушается и может снова поглощать воду из газа. Очищенный природный газ не имеет ни цвета, ни запаха, поэтому для обнаружения его утечек и определения наличия в воздухе, газ предварительно одорируют, т. е. добавляют в него специальные вещества – одоранты, обладающие сильным специфическим запахом. В качестве одорантов обычно используют этилмеркаптан и тетрагидротиофен. Одоризация газа производится, как правило, на специальных сооружениях магистрального газопровода перед его раздачей потребителям, но иногда одоризацию производят и на газораспределительных станциях. Газ, поступающий к бытовым потребителям, должен быть обязательно одоризирован. Одоризацию газа осуществляют с помощью автоматизированных установок, регулирующих расход одоранта в зависимости от расхода природного газа. Контрольные вопросы 1. Единая система газоснабжения (ЕСГ) России. 2. Состав магистрального газопровода. 3. Назначение, оборудование и схема компрессорных станций. 4. Очистка газа от механических примесей. 5. Очистка газа от сероводорода и углекислого газа. 6. Осушка газа с жидким поглотителем. 7. Осушка газа с твердым поглотителем. Введение В настоящее время для транспортирования энергоносителей используют железнодорожный, водный, автомобильный и трубопроводный транспорт. Нефтеперекачивающие станции (НПС) предназначены для транспортирования нефти от месторождений до потребителя. НПС магистральных нефтепроводов разделяются на головные и промежуточные. Линейная часть трубопровода прокладывается в самых разнообразных топографических, геологических, гидрогеологических и климатических условиях. Наряду с участками, обладающими большой несущей способностью, вдоль трассы часто встречаются участки с грунтами малой несущей способности, а также болотистые участки, участки многолетнемерзлых грунтов и др. При прокладке трубопровода в скальных и каменистых грунтах, в мерзлых грунтах предусматривается его защита от механических повреждений: обсыпка из мягкого грунта, защитные обертки из прочных материалов; при подземной прокладке трубопроводов в обводненных грунтах, на болотах производится их закрепление от всплытия и др. В настоящее время при сооружении магистральных трубопроводов применяют подземную, полуподземную, наземную и надземную схемы. Введение Перед нефтегазодобывающей промышленностью стоят задачи улучшения использования природных ресурсов при разработке нефтяных и газовых месторождений с повышенными требованиями к охране окружающей среды. Ежегодно по магистральным трубопроводам перекачиваются сотни миллионов тонн нефти и миллиарды кубометров газа, содержащих в больших количествах коррозионно-активные компоненты. Из-за высокой агрессивности транспортируемых сред сроки службы магистральных трубопроводов значительно ниже нормативных. Применение ингибиторов коррозии, как показала практика, приводит к несущественному увеличению срока службы магистральных трубопроводов. До настоящего времени промышленность Российской Федерации не производит в требуемых объемах трубы для нефтегазопроводов в коррозионно-стойком исполнении и оборудование с защитным покрытием. По этой причине нефтегазовые объекты продолжают, в основном, сооружать с использованием обычных труб и оборудования из металлов без покрытия. Срок службы трубопроводов различного назначения, определенный на основе обобщения статистических данных по замене их в процессе эксплуатации зависит от региона.

Входной контроль труб Входной контроль труб производят на предмет их соответствия техническим требованиям, изложенным в нормативно-технической документации на трубы. При входном контроле проверяют: 1. Наличие сертификата соответствия, содержащего: номинальный размер трубы; номер и дату ТУ, по которому изготовлена труба; марку стали; номер партии; результаты механических испытаний с указанием номера плавки, к которым относятся результаты испытаний; результаты гидравлических испытаний и рентгеновской дефектоскопии; вид термообработки; химический анализ плавки. 2. Соответствие данных сертификата и заводской маркировки: на внутренней поверхности каждой трубы, на расстоянии 500 мм от одного из ее концов несмываемой краской наносят маркировку: завод-изготовитель, номер контракта, номер плавки, номинальные размеры, номер трубы, дату изготовления, эквивалент углерода. 3. Длину трубы должна быть в пределах 10,5 – 11,6 м (и до 11,8 м по согласованию). Предельные отклонения по длине для труб 1 класса точности (+ 15, – 0) мм, для труб 2 класса – (+ 100, – 0) мм. Длину труб измеряют рулетками или мерными проволоками. 4. диаметр и толщину стенки трубы (диаметр измеряется по ГОСТ 20.295-85). Наружный диаметр трубы определяют путем измерения периметра трубы рулеткой с последующим пересчетом по формуле: DH = П/ где П – периметр трубы, мм; Предельные отклонения по наружному диаметру труб: DH < 200 ± 1,5 mm; DH = (200 – 350) ± 2 мм;DH = (350 – 530)± 2,2 мм;DH = (530 – 630) ± 3 мм;DH = (720 – 820) ±4 мм;DH= (820 – 1020) мм ± 0,7 %;DH > 1020 мм ± 0,6 %. Толщину стенки измеряют штангенциркулями с ценой деления 0,01 мм. Минусовой допуск должен быть не более 5 % номинальной толщины. Отклонения толщины стенки трубы должны соответствовать требованиям госстандартов на трубы. 5. Овальность концов труб – отношение разности между наибольшим и наименьшим диаметром к номинальному диаметру – должна быть не более 1 % DH при толщине стенки менее 20 мм, и 0,8 % DH при толщине стенки более 20 мм. Овальность определяют путем измерения диаметра торца трубы нутромером или индикаторной скобой в двух взаимно перпендикулярных плоскостях. 6. Кривизну труб, которая не должна превышать 1,5 мм на 1 м длины: общая кривизна не должна превышать 0,15 % длины трубы. 7. Состояние кромок и косину реза. Концы труб обрезают под прямым углом. Отклонение от перпендикулярности торцов (косина реза) не должно превышать 1,6 мм для труб номинальным наружным диаметром 1020 мм и более и 1,2 мм для труб номинальным наружным диаметром менее 1020 мм. Кромки труб должны иметь разделку под сварку. Для нефтепроводов косина реза должна быть < 1,0 мм – для DH < 530 мм; 1,6 мм – для DH > 530 мм. Концы труб должны иметь фаску, выполненную механическим способом. Для труб номинальной толщиной стенки менее 15 мм используется фаска с углом скоса 30° и допускаемым отклонением минус 5°. Притупление должно быть в пределах 1 – 3 мм. 8. Наличие дефектов на поверхности труб: не допускается наличие трещин, рванин, плены, закатов, а также выходящие на поверхность или торцевые участки расслоения. В зоне шириной не менее 40 мм от торцов труб не допускаются расслоения, превышающие 6,5 мм. В основном металле труб допускаются расслоения, если их размер в любом направлении не превышает 80 мм, а площадь не превышает 5000 мм в квадрате. Расслоения площадью не менее 5000 мм в квадрате и длиной в любом направлении 30 – 80 мм располагаются друг от друга на расстоянии не менее 500 мм. Трубы изготавливают из листов, прошедших 100 % ультразвуковой контроль (УЗК). Допускается зачистка поверхностных дефектов, кроме трещин, при условии, что толщина стенки после зачистки не выходит за пределы своего минимального значения. Допускаются вмятины глубиной не более 6 мм, а также поверхностные дефекты типа задира, царапины, если при последующей их шлифовке толщина стенки трубы не выйдет за пределы допуска на толщину стенки. Сварные швы, или сварные соединения труб и изделий, должны иметь плавный переход от основного металла к металлу шва без резких переходов, подрезов, несплавлений по кромке, непроваров, осевой рыхлости и других дефектов формирования шва. Усиление наружного шва находится в пределах 0,5 – 2,5 мм для труб толщиной стенки до 12 мм включительно и 0,5 – 3,0 мм для труб толщиной стенки свыше 12 мм. Высота усиления внутреннего шва находится в пределах 0,5 – 2,5 мм. На заводе-изготовителе сварные швы подвергаются 100 %-му ультразвуковому контролю. 9. Трубы не подвергаются ремонту если: - глубина царапин, задиров не более 5 %; - вмятины на концах труб имеют глубину не более 3,5 % от DH; - глубина задиров фасок не более 5 мм. 10. Химический состав, углеродный эквивалент, механические свойства основного металла и сварочного шва контролируются дополнительно – одна труба из партии. Все остальные параметры, рассмотренные выше, контролируются на всех трубах – 100 %. Трубы разбраковывает (т. е. определяет бракованные трубы или нет) комиссия, состоящая из представителей строительно-монтажной организации, заказчика и транспортных ведомств (железная дорога, морфлот, речфлот). 11. Ударная вязкость (KCU) на поперечных образцах ипроцент вязкой составляющей в изломе для основного металла труб номинальной толщиной 6 мм и более должны удовлетворять требованиям ГОСТ 9454-78. Для труб номинальной толщиной стенки 6 – 12 мм допускается изготовление полнотолщинных (без обработки черновых поверхностей) образцов на ударную вязкость. Для труб номинальной толщиной стенки менее 6 мм ударная вязкость не определяется. Для труб диаметром 325 мм и менее допускается определение ударной вязкости на продольных образцах. Для труб диаметром менее 168 мм ударная вязкость на образцах не определяется. Процент вязкой составляющей в изломе следует определять на полнотолщинных образцах DWTT высотой 75 мм для труб номинальной толщиной стенки 8,5 мм и более и высотой 50 мм – для труб номинальной толщиной стенки менее 8,5 мм. Для труб толщиной стенки до 12 мм включительно допускается определение вязкой составляющей в изломе на образцах. 12. Ударная вязкость сварных соединений для труб, выполненных дуговой сваркой, на образцах с острым надрезом (Шарпи) при температуре 0 °С должна быть не ниже 39,2 Дж/см2 (4,0 кгс ∙ м/см2). Образцы Шарпи для сварного соединения имеют сечение 10x10 мм2 для труб номинальной толщиной стенки свыше 12 мм и 5х10 мм2 – для труб номинальной толщиной стенки 12 мм и менее. Каждую трубу подвергают на заводе-изготовителе испытанию гидростатическим давлением, вызывающим в минимальной толщине стенки трубы кольцевые деформации, равные деформациям, вызванным испытанием трубы без осевого подпора. Алюминиевые трубы Трубы из алюминия и его сплавов обладают большей стойкостью, чем стальные, в углеводородных средах, в условиях почвенной коррозии и низких температур. Алюминиевые трубы имеют небольшую массу, достаточно высокие механические и технологические свойства. За счет гладкости стенок труб повышается производительность трубопроводов на 10 – 15 %, так как при перекачке продуктов уменьшается трение о стенки труб, а также предотвращается отложение парафина и других примесей на их стенках. Алюминиевые трубы рекомендуется применять: для газонефтепроводов, транспортирующих агрессивные среды; прокладываемых в коррозионноактивных грунтах; при надземной прокладке, когда необходима легкость конструкции (строительство воздушных переходов); для прокладки в труднодоступных горных условиях, в болотистой местности; в прибрежной полосе моря; при прокладке газонефтепроводов на поверхности земли в районах вечной мерзлоты и т. д. При сооружении газонефтепроводов из алюминиевых труб сокращается объем очистных и изоляционных работ, выполняемых на трассе, так как не требуется применять изоляцию (за исключением прокладки в щелочных грунтах); облегчаются транспортирование труб и монтаж тр

|

|||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 3690; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.015 с.) |

газа; τ – продолжительность цикла, поглощения; α – коэффициент активности боксита.

газа; τ – продолжительность цикла, поглощения; α – коэффициент активности боксита. –2АП – 0,2 мм,

–2АП – 0,2 мм,