Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Виды механических соединений труб магистральных трубопроводовСодержание книги

Похожие статьи вашей тематики

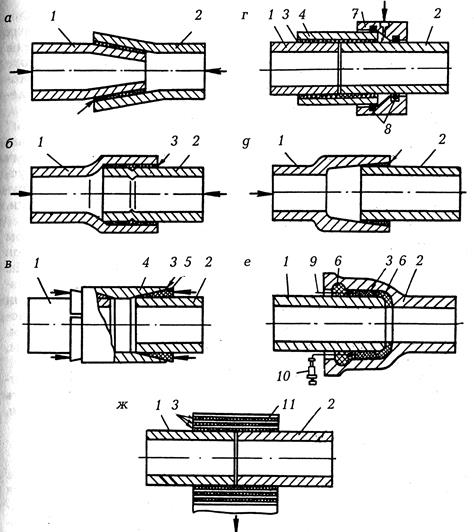

Поиск на нашем сайте Типы клеевых соединений трубопроводов. Одним из направлений повышения эксплуатационной надежности и эффективности трубопроводов является применение труб в коррозионностойком исполнении (из высокопрочного чугуна, стальных с внутренними покрытиями и из полимерных материалов). При монтаже таких труб, а также труб из разнородных материалов, когда монтаж их традиционными методами, в частности с помощью сварки, затруднен или невозможен, успешно используют клеевые соединения. В настоящее время в нашей стране и за рубежом эксплуатируется целый ряд трубопроводов из стальных, чугунных, поливинилхлоридных и стеклопластиковых труб, монтаж которых осуществлен с помощью полимерных клеев. История сборки трубопроводов с применением различных клеевых соединений насчитывает более 100 лет. Склеивание – один из эффективных методов соединения металлов и других конструкционных материалов, оно имеет ряд ценных технологических преимуществ перед другими способами соединения и позволяет создавать принципиально новые инженерные конструкции. В ряде случаев только склеиванием можно обеспечить требуемую прочность соединения. Применение клеевых композиций позволяет: - соединять металлы и другие конструкционные материалы без дополнительного нагрева, что особенно важно при ремонтных работах на газонефтепроводах; - достигать высокой герметичности и надежности соединения; - упростить технологию сборки труб; - осуществлять ремонт без привлечения специального оборудования силами наличного обслуживающего персонала; - обеспечивать высокую производительность работ. В отечественной практике используют полимерные клеи для соединения труб санитарно-технических трубопроводных систем различного назначения, а также при сооружении городской сети газопроводов, воздуховодов и систем отопления. Применяемая в этих случаях технология соединения труб предусматривает их монтаж в основном с помощью накладных гладких муфт. Способ соединения труб при склеивании (рис. 16.7) выбирают с учетом диаметра трубопровода, конструктивного исполнения концов труб и условий монтажа. Почти все существующие способы клеевого соединения труб обеспечивают безаварийную эксплуатацию сооружения при давлении в трубопроводе не более 1,0–1,5 МПа, за исключением соединения на "ус", при котором концентрации напряжений по длине соединения отсутствуют, так как жесткость соединяемых концов труб и самого соединения одинакова. К примеру, стеклопластиковые трубы диаметром 76 мм с толщиной стенки 1,5 мм, соединенные по этому способу, можно эксплуатировать при давлении до 14 МПа. Для создания достаточно прочных и герметичных клеевых соединений труб необходимо, чтобы зазор между склеиваемыми поверхностями был минимальным. Максимальная прочность склеенных труб обеспечивается при толщине клеевого слоя 0,05 – 0,10 мм. Очевидно, максимальную прочность клеевых соединений труб можно получить при еще меньшей толщине клеевой пленки при условии, что она не будет повреждена в процессе сборки.

Рисунок 16.7 – Типы клеевых соединений труб: a – соединение на «ус»; б – бандажное; в – раструбное; г – на «ус» с бандажом; д – муфтовое цилиндрическое; е – муфтовое конусное; ж – муфтовое со стопорными клиньями; а,б, в, г – без соединительных деталей; д, е, ж – с соединительными деталями; 1 – концы соединяемых труб; 2 – клеевой слой; 3 – бандаж; 4 – раструб; 5 – муфта; 6 – клин; 7 – уплотнительное кольцо

Склеивание протекает более эффективно при использовании дополнительных физических эффектов: гидромеханического воздействия клея на склеиваемые поверхности; пластического деформирования металла муфт или концов труб перед отвердением клея; температурных деформаций соединения в радиальном направлении и т. д. (рис. 16.8). Гидромеханическое воздействие клея на склеиваемые поверхности обеспечивают конусообразная форма соединяемых концов труб (рис. 16.8а) и принудительное нагнетание клея в кольцевой зазор между муфтой и концами труб (рис. 16.8г). Практический интерес представляют клеевые соединения стальных, алюминиевых и медных трубопроводов, созданные в США фирмой Amlech Со (рис. 16.8б). Монтаж этих соединений осуществляют с использованием передвижной установки, оснащенной гидравлическим прессом, с помощью которого на одном конце трубы продавливается канавка, а на другом – формируется раструб. Так как внутренний диаметр раструба имеет несколько меньший размер, чем вводимый с помощью того же гидропресса гладкий конец трубы с нанесенным клеем, происходят деформация канавки и плотное прилегание склеиваемых поверхностей. По данным фирмы, производительность такой установки составляет один стык в минуту для труб диаметром 200 мм. Интерес представляет конструкция соединения с пружинным разрезным кольцом, которое посредством инструмента заклинивается в муфте (рис. 16.8в). Широко применяются клеевые соединения стальных труб бандажного типа (рис. 16.8ж). Их получают методом многослойной намотки на концы стыкуемых труб лент из конструкционной стеклоткани, пропитанной клеевым составом. После отвердения клея на месте стыка образуется стеклопластиковый бандаж. При такой технологии обеспечивается независимость от допускаемых отклонений размеров труб. Минимальная толщина клеевого слоя в этих соединениях достигается за счет усилия натяжения ленты при ее намотке. Разработанная технология опробована при монтаже стальных труб систем водоснабжения и оцинкованных воздуховодов. Однако такое соединение рекомендовано лишь при давлениях в трубопроводе не более 1,0 МПа.

Рисунок 16.8 – Конструктивные решения в технике склеивания трубопроводов с использованием физических эффектов: а – конусное соединение; б – соединение фирмы Amlech Со (США); в – соединение с коническим разрезным кольцом (Германия); г – соединение с принудительным нагнетанием клея; д – соединение по методу TS (Япония); е – соединение чугунных раструбных труб с герметизирующим уплотняющим манжетом; ж – соединение труб бандажного типа; 1,2 – концы соединяемых труб; 3 – клеевой слой; 4 – муфта; 5 – разрезное кольцо; 6 – нагнетательное устройство; 7 – камера для нагнетания клея; 8 – уплотнения; 9 – игла-ниппель; 10 – шприц-инъектор; 11 – бандаж из конструкционной стеклоткани В Японии специалисты фирмы «Сэкисуй кэмикап компании» при монтаже систем канализации трубы из полимерных материалов склеивают методом TS, основанным на получении беззазорных соединений труб с помощью фасонных частей (рис.16.8 д, г). Конусность раструбов такова, что даже при минимальном допуске на трубу и на фасонную часть раструба обеспечивается длина нахлестки, достаточная для получения прочного соединения. Разработан способ соединения чугунных труб диаметром 1000– 1200 мм без какого-либо конструктивного изменения концов соединяемых труб (рис. 16.8е) с учетом рабочего давления до 4 МПа. На наружной поверхности цилиндрического конца трубы установлены две резиновые манжеты, кольцевая полость между которыми с помощью шприца-инъектора, расположенного в нижней части раструба, заполнена герметизирующим клеевым составом. Инъецирование продолжается до заполнения всей полости клеем, выхода воздуха и появления клея в ниппеле. Основными операциями технологического процесса склеивания труб, от которых, в первую очередь, зависят прочность и долговечность клеевых соединений в условиях эксплуатации, являются: подготовка склеиваемых поверхностей концов труб; приготовление клеевого состава и его нанесение; соединение склеиваемых поверхностей и отвердение клеевого слоя. Технология приготовления полимерных клеев заключается в последовательном введении в основу клея отдельных компонентов. Если в состав клея входит пластификатор, то процесс приготовления клея начинается именно с введения пластификатора. Причем смесь с пластификатором можно хранить довольно длительный срок. Отвердитель следует вводить в последнюю очередь, непосредственно перед употреблением клея. Это связано с тем, что "жизнеспособность" наиболее широко применяемых в трубопроводном транспорте эпоксидных клеев обычно не превышает полутора-двух часов. После введения в клеевой состав необходимых компонентов смесь тщательно перемешивают. Чтобы не взвешивать клеевой состав в полевых условиях, приготовленный компаунд и отвердитель поставляют в отдельной таре в заранее приготовленных объемных соотношениях. После приготовления клеевой состав наносят на подготовленные к склеиванию поверхности трубы и муфты или на внутреннюю поверхность раструба, если склеиваются раструбные соединения. Для нанесения клеев используют шпатели, кисти, валики и различного рода механизированные приспособления, воздушное и безвоздушное распыление, электростатическое нанесение, шприцы и др. В закрытые зазоры клей вводят под давлением. Для прогрева клеевых соединений труб в полевых условиях обычно используются газовые горелки, а также можно использовать паровые или электрические нагреватели. Более перспективным является отвердение склеенных стыков токами высокой частоты (ТВЧ). В этом случае длительность процесса отвердения клеевого слоя сокращается до 40 – 60 с, что значительно ускоряет процесс сборки труб. Сборка трубопроводов механическими соединениями фирмы "BUTLER TECH". Система сборки механического соединения "Шуер-Лок" фирмы "BUTLER TECH" является уникальным запатентованным процессом соединения металлических труб (рис. 16.9). Общий процесс состоит из формирования раструба на одном конце трубы, конуса – на другом и механической запрессовки конусной части в раструбную. Перед соединением на концы труб наносят эпоксидную смолу. Смола не связана с крепостью соединения, а служит смазкой, во время соединения и запрессовки и является вторичным уплотнителем, предотвращающим утечки и создающим коррозионноустойчивую среду. В результате данного процесса создается надежное, равнопрочное сварному соединение труб при высокой производительности. Конец трубы в виде раструба и конуса в разрезе, процесс соединения и завершенное механическое соединение показаны на рис. 16.10.

Рисунок 16.9 – Общий вид установки для механического соединения труб фирмы «BUTLER TECH»

Система механического соединения труб, предложенного фирмой "BUTLER TECH", является методом, применяющимся в различных областях: - типы труб для соединения – бесшовные и сварные прямошовные, с различными типами внутренних, наружных покрытий и без них; - материал труб – различные виды стали, алюминий и другие металлы с надлежащей пластичностью; - марки труб – в соответствии с API и госстандартами РФ; - давление – любое для применяемого типа труб; - транспортируемые продукты – любые для применяемого типа труб. Для предотвращения коррозии и разрушения внутренней поверхности труб широко применяются трубы с внутренним покрытием. Основным недостатком строительства трубопроводов из труб с внутренним покрытием всегда является отсутствие качественных и экономичных способов стыковки. При сварке повреждается покрытие в зоне, подвергающейся температурному воздействию. Существующие методы использования защитных втулок, являются дорогостоящими и значительно снижают скорость строительства. Применение системы механического соединения фирмы "BUTLER TECH" для труб с внутренним покрытием приводит к увеличению производительности строительства примерно в 2 раза. Система механического соединения может также применяться и для строительства трубопроводов с наружным покрытием.

Рисунок 16.10 – Соединение механического стыка: а – соединение механического стыка в разрезе; б – механический стык в разрезе; 1 – раструб; 2 – эпоксидная смола; 3 – конус

|

||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 2303; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.169 (0.008 с.) |