Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологические схемы строительства магистральных трубопроводов в нормальных условияхСодержание книги

Похожие статьи вашей тематики

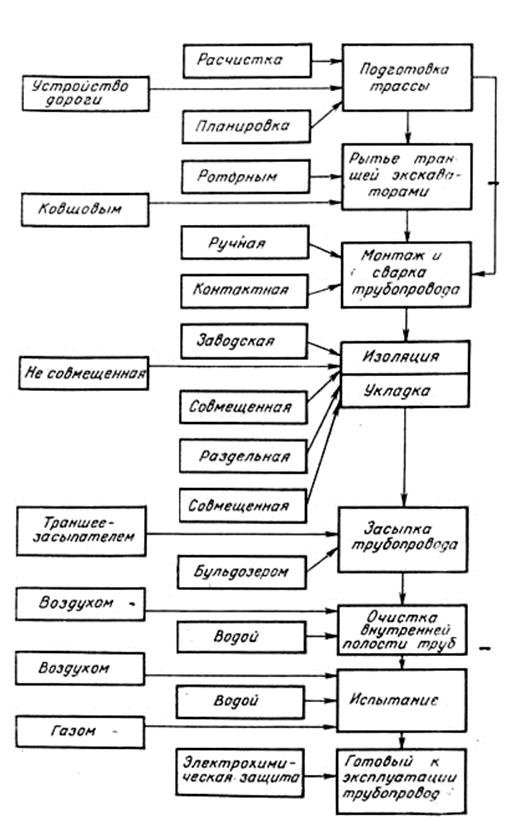

Поиск на нашем сайте Строительство трубопроводов на равнинной местности, сложенной твердыми грунтами осуществляется по технологической схеме (рис 9.1): 1. Подготовка трассы 2. Рытье траншеи 3. Сварочно-монтажные. 4. Изоляционно-укладочные. 5. Засыпка 6. Очистка внутренней полости 7. Испытание 8. Готовый трубопровод Параллельно могут выполняться работы по сварке труб и рытью траншеи. Остальные – последовательно. Подготовительные работы Выполнение комплекса подготовительных работ, обеспечивает выполнение всех остальных видов работ. Наиболее важными из них являются: - вырубка леса (если есть); - профилирование трассы; - устройство проезда вдоль трассы. Рытье траншей экскаваторами Рытье траншей производится роторными или ковшовыми экскаваторами периодического действия. В плотных грунтах наиболее эффективны роторные экскаваторы, производительность которых составляет: П=60qnkpkHkB (9.1) где q – объем одного ковша; п – число ковшей, разгружающихся в минуту; kp – коэффициент рыхления, принимаемый равным 0,65 – для тяжелой глины, 0,75 – для суглинка, 0,9 – для супеси; kH – коэффициент наполнения ковша, принимаемый равным 0,7 – для глин, 0,8 – для суглинка, 0,9 – для супеси; kB – коэффициент использования рабочего времени (0,6–0,8).

Рисунок 9.2.1 – Структурная схема строительства линейной части магистрального трубопровода в нормальных условиях Производительность одноковшовых экскаваторов определяется по аналогичной формуле: П = 60 qnkпkэ, (9.2) где п – число циклов копания в минуту; kп = 0,95 – коэффициент потерь времени на передвижение; k3 – коэффициент организационных потерь времени при эксплуатации экскаватора. Траншея, подготовленная роторным экскаватором, имеет ровно спланированное дно, что исключает сосредоточенные участки давления на изоляцию трубы и способствует лучшему сохранению изоляции при укладке трубопровода. Объем земляных работ при профилировании трассы может быть намного больше, чем при рытье траншеи. Сварочно-монтажные работы На равнинной местности трубопровод, как правило, монтируется из секций, состоящих из 2 – 4 труб. Они заготавливаются на трубосварочных базах и подвозятся на плетевозах. При выполнении сварочно-монтажных работ ручной электродуговой сваркой поточно-расчлененным методом работы ведутся одновременно на 9 стыках на участке длиной 350 – 500 м. 1 стык – зачистка кромок и строповка. 2 стык – центровка, подогрев, прихватка и сварка корневого слоя. 3 стык – шлифовка и горячий проход. 4 – 8 стыки – зачистка и сварка заполняющих слоев. 9 стык – сварка облицовочного слоя. Перед сборкой и сваркой труб необходимо: - произвести визуальный осмотр поверхности труб (при этом трубы не должны иметь недопустимых дефектов, регламентированных техническими условиями на поставку труб); - очистить внутреннюю полость труб от попавшего внутрь грунта, грязи, снега; - выправить или обрезать деформированные концы и повреждения поверхности труб; - очистить до чистого металла кромки и прилегающие к ним внутреннюю и наружную поверхности труб на ширину не менее 10 мм. При стыковой сварке оплавлением следует дополнительно зачищать торец трубы и пояс под контактные башмаки сварочной машины.

Допускается ремонт сваркой забоин и задиров, фасок глубиной до 5 мм. Концы труб с забоинами и задирами фасок глубиной более 5 мм следует обрезать. Трубы можно собирать с использованием внутренних или наружных центраторов. При сборке труб с одинаковой нормативной толщиной стенки смещение кромок допускается на величину до 20 % толщины стенки трубы.

Рисунок 9. 2 – Схема сварочно-монтажных работ: а – по ускоренной технологии; 1 – машинист трубоукладчика; 2 – такелажник; 3 – слесарь-трубоукладчик; 4 – машинист бульдозера; 5 – бригадир; 6 – электросварщик; 7 – машинист энергетического агрегата; 8 – машинист сварочной установки; б – модифицированный вариант схемы; 1 – трубоукладчик; 2 – бульдозер; 3 – центратор; 4 – электростанция; 5 – оборудование для подготовки стыков; 6 – сварочные мосты; 7 – блок бытовых помещений; 8, 9 – сварочные агрегаты; 10 – прицеп с горючим; 11 – трактор; 12 – выпрямители и реостаты

Непосредственное соединение на трассе разнотолщинных труб одного и того же диаметра или труб с деталями (тройниками, переходами, днищами, отводами) допускается при следующих условиях: если разность толщин стенок стыкуемых труб или труб с деталями не превышает 2,5 мм; Соединение труб или труб с деталями с большей разностью толщин стенок осуществляется путем вварки между стыкуемыми трубами или трубами с дeтaлями переходников или вставок промежуточной толщины, длина которых должна быть не менее 250 мм. Подварка изнутри корня шва разностенных труб диаметром 1000 мм и более по всему периметру стыка обязательна. Каждый стык должен иметь клеймо сварщика или бригады сварщиков, выполняющих сварку. При сварке трубопровода в нитку сварные стыки должны быть привязаны к пикетам трассы и зафиксированы в исполнительной документации. Стыки стальных магистральных трубопроводов могут свариваться дуговыми методами сварки или стыковой сваркой оплавлением. Изготовление сварных соединительных деталей трубопровода (отводов, тройников, переходов и др.) в полевых условиях запрещается. Монтаж трубопроводов следует выполнять только на монтажных опорах. Применение грунтовых и снежных призм для монтажа трубопровода не допускается. Допускается выполнение сварочных работ при температуре воздуха до минус 50°С. Изоляционно-укладочные работы Применяют 3 схемы: 1 – трубы с заводской изоляцией. Выполняется изоляция стыков и укладка труб. 2 – раздельно изоляция и укладка. 3 – совмещенная изоляция и укладка. Общим для всех схем является перемещение трубопровода с бровки на дно траншеи. При этом трубопровод изгибается как в продольном так и в поперечном направлении. Засыпка трубопровода Засыпка траншеи производится непосредственно вслед за опусканием трубопровода и установкой балластных грузов или анкерных устройств, если балластировка трубопровода предусмотрена проектом. Места установки запорной арматуры, тройников контрольно-измерительных пунктов электрохимзащиты засыпаются после их установки и приварки катодных выводов. При засыпке трубопровода грунтом, содержащим мерзлые комья, щебень, гравий и другие включения размером более 50 мм в поперечнике, изоляционное покрытие следует предохранять от повреждений присыпкой мягким грунтом на толщину 20 см над верхней образующей трубы или устройством защитных покрытий, предусмотренных проектом. Очистка полости и испытание трубопровода Магистральные трубопроводы до ввода в эксплуатацию должны подвергаться очистке полости, испытанию на прочность и проверке на герметичность. Полость трубопровода до испытания должна быть очищена от окалины и грата, а также от случайно попавших при строительстве внутрь трубопроводов грунта, воды и различных предметов. Очистка полости трубопроводов выполняется одним из следующих способов: - промывкой с пропуском очистных поршней или поршней-разделителей; - продувкой с пропуском очистных поршней, а при необходимости и поршней-разделителей; - продувкой без пропуска очистных поршней. Испытание магистральных трубопроводов на прочность и проверку на герметичность следует производить после полной готовности участка или всего трубопровода (полной засыпки, обвалования или крепления на опорах, очистки полости, установки арматуры и приборов, катодных выводов и представления исполнительной документации на испытываемый объект). Испытание трубопроводов на прочность и проверку на герметичность следует производить гидравлическим (водой, незамерзающими жидкостями) или пневматическим (воздухом, природным газом) способом для газопроводов и гидравлическим способом для нефти и нефтепродуктопроводов. Испытания газопроводов в горной и пересеченной местности разрешается проводить комбинированным способом (воздухом и водой или газом и водой). Гидравлическое испытание трубопроводов водой при отрицательной температуре воздуха допускается только при условии предохранения трубопровода, линейной арматуры и приборов от замораживания. Общее время выдержки участка трубопровода под испытательным давлением, без учета времени циклов снижения давления и восстановления должно быть не менее 24 ч. Контрольные вопросы 1. Классификация местности применительно к строительству магистральных трубопроводов. 2. Подготовительные работы при строительстве магистральных трубопроводов в нормальных условиях. 3. Способы разработки траншеи. 4. Особенности сварочно-монтажных работ. 5. Схемы производства изоляционно-укладочных работ 6. Способы очистки полости трубопровода. 7. Методы испытания на прочность и проверки на герметичность магистральных трубопроводов.

|

|||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 2801; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.008 с.) |