Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Защита трубопроводов от внутренней коррозииСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Основными направлениями борьбы с коррозией внутренней поверхности магистральных трубопроводов является применение различных технологических мероприятий; ингибиторов коррозии; высокоэффективных и экономичных и защитных покрытий (полимерные, силикатные, металлические, комбинированные); труб из коррозионностойких и неметаллических материалов. На рис. 15.2 представлена классификация способов защиты трубопроводов от внутренней коррозии. К технологическим методам повышения надежности магистральных трубопроводов относится применение электрохимической защиты (ЭХЗ); регулирование (повышение) производительности и скорости потока перекачиваемой среды; предварительная подготовка и очистка продукции скважин от примесей (механические, соли, сероводород, углекислый газ, кислород, сульфатвосстанавливающие бактерии (СВБ) и др.), понижение цикличности перекачки, понижение температуры и др.

Рисунок 15.2 – Классификация способов защиты трубопроводов от внутренней коррозии

Другим методом защиты внутренней поверхности магистральных трубопроводов является использование ингибиторов коррозии. Их защитное действие обусловлено воздействием на кинетику электрохимических реакций, лежащих в основе коррозионного процесса. Механизм защитного действия связан, в первую очередь, с адсорбцией ингибиторов коррозии на границе металл – среда, т. е. с образованием на поверхности металлов защитных пленок. В настоящее время в мире создано и запатентовано несколько тысяч индивидуальных химических соединений и их смесей, применяемых в качестве ингибиторов коррозии. В зависимости от характера среды, в которой протекает коррозия, различают ингибиторы для жидких сред и атмосферных условий. В свою очередь,ингибиторы для жидких сред разделяют на ингибиторы кислотной коррозии, нейтральных растворов и растворов щелочей. По агрегатному состоянию ингибиторы подразделяются на жидкие и твердые, по растворимости – на водорастворимые, углеводородорастворимые, смешанные. При выборе ингибитора в каждом конкретном случае учитывают климатические особенности данного района и наличие в достаточном количестве растворителей. Возможно одновременное применение водоуглеводородорастворимых, а также комбинированных ингибиторов. К ингибиторам предъявляют следующие требования: растворимость в углеводородах и способность образовать устойчивую эмульсию или суспензию в водной среде. При этом ингибитор должен обеспечивать защиту внутренних стенок трубопроводов от агрессивного воздействия сероводорода и хлористого водорода при относительно высоких температурах. Ассортимент ингибиторов коррозии как отечественных, так и зарубежных постоянно растет и меняется. Однако наиболее широкое применение находят, как показала практика, азот и аминосодержащие соединения. К таким реагентам относятся: СНПХ-6301 «А», «3», «КЗ», СНПХ-6302 «Б», «Амфикор», «Нефтехим», реагенты комплексного действия СНПХ-1004, Тинкор-1, Альпан и др. При высоких температурах большинство высокоэффективных ингибиторов коррозии сохраняют, а в некоторых случаях повышают защитный эффект. Ингибиторы в основном обеспечивают защитный эффект за счет прочной связи своих полярных молекул с поверхностью металла, осуществляемой хемосорбционными силами. Основная доля ингибиторов, используемых в настоящее время для защиты оборудования в нефтяной и газовой промышленности, представлена органическими азотсодержащими соединениями с длинными углеродными цепями. К ним относятся производные алифатических жирных кислот, имидазоамины и их производные, четвертичные соединения, производные смоляных аминов. Большинство ингибиторов является продуктами переработки отходов нефтехимической промышленности. Это высокомолекулярные органические соединения, обладающие сложными строениями и структурами и способные образовать на поверхности металла структурно-механический барьер, экранирующий металл от воздействия коррозионноагрессивной среды. На промысловых нефтепроводах ингибиторы можно применять на более поздней стадии эксплуатации трубопровода, когда возрастает обводненность добываемой нефти. Ингибиторы могут быть поданы в агрессивную среду в любом месте функциональной системы без существенного изменения технологического процесса транспорта нефти. Выбор ингибиторов для нефтепроводов зависит от степени обводненности продукции скважин. При обводненности до 30 % предпочтение отдается ингибиторам, растворимым в водной фазе. С увеличением содержания воды в нефти более эффективны пленкообразующие ингибиторы. Эффективность ингибиторов коррозии зависит от многих факторов, однако очень важным условием является необходимость того, чтобы ингибитор достиг поверхности защищаемого металла и адсорбировался на ней. Низкая концентрация ингибитора может скорее привести к ускорению коррозии, чем к ее замедлению. Применение ингибиторов – это дорогостоящая защита трубопроводов от коррозии, которая требует строгого соблюдения технологического режима. Защитные покрытия Одним из наиболее перспективных способов защиты внутренней поверхности магистральных трубопроводов от коррозии является применение эффективных защитных покрытий. Качественные покрытия не только экранируют металлические стенки труб от коррозионного воздействия перекачиваемой среды, но также предотвращают отложение солей и парафина, защищают от абразивного износа, обеспечивают чистоту перекачиваемого продукта, снижают гидравлические потери, уменьшают энергетические затраты, увеличивают пропускную способность трубопровода и снижают металлоемкость сооружения за счет применения тонкостенных труб. Изоляция внутренней поверхности труб позволяет уменьшить мощность, необходимую для перекачки продукции на 5 – 15 %, а в некоторых случаях и до 35 %, почти на 90 % сокращаются также расходы на очистку трубопроводов в процессе их эксплуатации. Наиболее распространенные покрытия, применяемые в настоящее время можно разделить на три основные группы: силикатные, полимерные и комбинированные. Из силикатных материалов применяются стеклоэмалевые и цементные покрытия. Полимерные материалы в зависимости от физического состояния в процессе их нанесения подразделяются на лакокрасочные материалы, представляющие собой растворы полимеров; порошковые материалы, наносимые в виде расплавов; пленочные. Из рассмотренной группы материалов, применяемых для получения покрытий, наибольшее применение для внутренней защиты труб нефтяного сортамента нашли лакокрасочные материалы на основе эпоксидных, фенолформальдегидных и виниловых смол, а также полиэтиленовые и полипропиленовые покрытия. Разработаны и широко применяются за рубежом комбинированные материалы, например в США применяются качественные и весьма перспективные (в случае снижения стоимости) полимерцементные покрытия. Противокоррозионное покрытие из лакокрасочных материалов в большинстве случаев представляет собой многослойную систему, состоящую из грунтовочных и покрывных слоев. В настоящее время для внутренней защиты труб нефтяного сортамента как в России, так и за рубежом нашли применение эпоксидные покрытия и лакокрасочные материалы на основе низкомолекулярных эпоксидных смол ЭД-20 и ЭД-16 (рис. 15.3).

Рисунок 15.3 – Трубы с внутренним эпоксидным покрытием

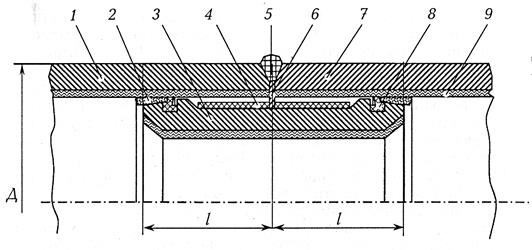

Эпоксидные и лакокрасочные материалы, модифицированные полисульфидами, имеют повышенную вязкость, эластичны и устойчивы в кислых средах. В последние годы в отечественной промышленности и за рубежом для покрытия внутренней поверхности труб все более широкое применение находят покрытия из порошковых полимерных материалов. Это объясняется их следующими преимуществами по сравнению с традиционными лакокрасочными материалами: - имеется широкий выбор порошковых полимерных материалов с высокими физико-химическими и механическими свойствами; - нет необходимости использовать растворители, что значительно улучшает условия труда и позволяет получить однослойные покрытия заданной толщины; - порошки технологичны и позволяют получить покрытия высокого качества; - возможна полная автоматизация и механизация процесса нанесения покрытий; - при нанесении порошков снижаются потери материала. Для защиты внутренних поверхностей труб применяют порошковый полиэтилен, эпоксидные порошковые материалы и пентопласт. Пентопласт обладает высокой износостойкостью, высокой химической и эрозионной стойкостью. Все порошковые материалы наносятся на предварительно очищенную и подогретую до 300 °С поверхность. Эпоксидные порошковые покрытия занимают ведущее место среди других порошковых материалов: в США – 35 %, в Великобритании – 22 %, в России – 25 %. В США для защиты внутренней поверхности труб широко используется покрытие из эпоксидного порошкового материала, напыляемого электростатическим способом на разогретую поверхность, на которой формируется защитная пленка толщиной 0,25 мм. Также применяется пластмассовая изоляция, выполненная в виде тонкостенной пленки из фторопласта или аналогичных пластмасс, которая протаскивается через трубу с помощью промежуточных фланцев. Кроме того, рекомендуется метод изготовления труб с внутренней цементно-пластмассовой изоляцией для трубопроводов, по которым перекачиваются агрессивные продукты. Запатентован метод защиты внутренней поверхности труб от коррозионного воздействия агрессивных жидкостей. Способ заключается в установке внутрь трубы тонкостенной оболочки из нержавеющей стали и подачи сжатого воздуха под давлением, после которого она, деформируясь, плотно прилегает к внутренней поверхности основной трубы. В ФРГ широко применяется полиэтиленовое покрытие толщиной от 1,5 до 4 мм для внутренней и наружной поверхности стальных труб диаметром от 100 до 1500 мм. Преимущественным методом нанесения покрытия является распыление порошка на поверхность трубы предварительно нагретой газовой горелкой до 270 – 320 °С. Также для защиты внутренних стенок трубопроводов в ФРГ используется сульфатный цемент. Находит применение и внутреннее эмалирование труб. Эмаль наносится при температуре 890 °С, поэтому применяется только для труб, материал которых не изменяет своих характеристик при указанной температуре. В Самарской области преимущественно эксплуатируются трубы с покрытиями из баксито-эпоксидных компаундов (технология УфНИИ), на промыслах Башкортостана эксплуатируются трубы со всеми известными и освоенными видами покрытий (остеклованные, эмалированные, покрытые лаками, эпоксидированные по технологии УралНИТИ центробежным способом и эмалированные). Для противокоррозионной защиты внутренней поверхности трубопроводов, по которым перекачивается газ, содержащий сероводород, обычно используются эпоксидные покрытия. Однако на практике наблюдаются случаи отслоения подобных покрытий в результате накопления продукта коррозии между стальной поверхностью и эпоксидной пленкой. Особенно часто это происходит в присутствии сероводорода, который проникает через эпоксидное покрытие. В связи с этим в Японии разработано эпоксидное покрытие с ингибиторной присадкой, которое обладает повышенной адгезией к стали и обеспечивает эффективную защиту изолированной поверхности от коррозии. Адгезия эпоксидного покрытия к стальной поверхности обеспечивается в том случае, если ингибитор используется в качестве праймера, которым покрывается изолируемая стальная поверхность. Наиболее эффективным и износостойким для внутренней облицовки трубопроводов, транспортирующих высокоабразивные материалы, является полиуретан. Исследования и расчеты показали, что срок службы внутреннего покрытия из полиуретана толщиной 6 мм достигает 20 лет. Для нанесения полиуретена на внутреннюю поверхность трубы разработан специальный агрегат, формирующий слой полиуретана в трубах длиной до 6 м. Одним из материалов, успешно применяемых для внутренней изоляции трубопроводов, является цемент. Как показывает опыт, трубы, внутренняя поверхность которых защищена от коррозии цементной обмазкой не поддаются коррозионному воздействию агрессивных, перекачиваемых сред в течение 50 лет и более. Этот способ защиты широко применяется в Великобритании – особенно для трубопроводов из чугунных труб. В последние годы разработаны эффективные методы нанесения защитных изоляционных покрытий в полевых условиях, что особенно важно при проведении ремонтных работ. Перед нанесением цементного покрытия производится тщательная зачистка рабочей поверхности. Исследованы цементные композиции с добавками, кольматирующими поровое пространство (глина, молотый песок, асбест). С целью поддержания на нужном уровне рН цементной композиции, для обеспечения пассивности металла и повышения реакционной емкости композиции в цемент вводили некоторое количество извести. Для улучшения механических свойств покрытия рекомендовано введение волокнистых материалов типа асбест, стекловолокно и других неорганических и органических волокон. Проведены испытания волокнистых свойств композиций с целью выяснения возможности их нанесения на внутреннюю поверхность уложенного трубопровода по трассовой технологии. Основной проблемой при использовании стальных труб с внутренней заводской изоляцией является защита зоны сварного соединения от коррозии с внутренней стороны. При отсутствии такой защиты, как показал опыт эксплуатации, срок службы промысловых трубопроводов составляет не более 1-го года из-за интенсивной коррозии металла сварных швов. Применение изоляции внутренней поверхности труб во многом ограничено отсутствием универсальных технических решений в отношении защиты внутренней поверхности стыковой зоны. Для труб с внутренней изоляцией для защиты сварных соединений от коррозии с внутренней стороны в последние годы разработаны различные конструкции втулок и протекторов (рис. 15.2.3).

Рисунок 15.4 – Схема защиты зоны сварного шва изолирующей втулкой: 1,7 – свариваемые трубы; 2 – герметик; 3 – втулка изолирующая; 4 – теплоизоляционный материал; 5 – сварнойшов; 6 – упор; 8 – манжеты; 9 – внутреннее защитное покрытие

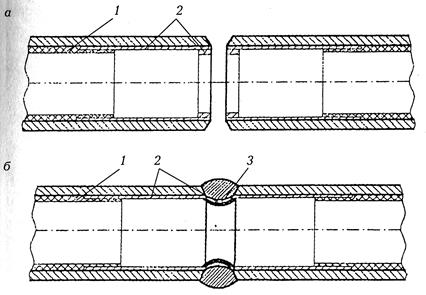

Специалистами «Уралтрансгаз» опробовано новое решение по антикоррозионной защите концевых участков труб с внутренним полимерным покрытием, позволяющее обеспечить защиту монтажного шва с применением обычной технологии сварки без дополнительных мероприятий при строительных работах. Техническое решение заключается в следующем. Внутреннее антикоррозионное покрытие из эпоксидной порошковой краски наносится по всей длине труб, за исключением концевых участков, на которые напыляется металлизационное покрытие из хромоникелевого сплава. При сварке труб в плеть расплав напыленного порошка образует антикоррозионный металлический слой на поверхности сварного шва с дополнительным барьерным слоем из сварочных шлаков и защищает сварное соединение. Таким образом, обеспечивается 100 %-я защита площади внутренней поверхности трубопровода (рис. 15.5).

Рисунок 15.5 – Конструкция внутреннего полимерного покрытия труб с металлизацией концевых участков нержавеющим сплавом: а – до сварки; б – после сварки: 1 – полимерное покрытие; 2 – металлизационное покрытие; 3 – слой сварочных шлаков

Покрытие, обеспечивающее защиту концевых участков труб и сварного шва, предназначено также для труб с другими видами полимерных покрытий, чувствительных к температурному воздействию сварки. Технология нанесения защитных покрытий на внутреннюю поверхность труб включает следующие последовательно проводимые операции: - входной контроль качества труб; - предварительный нагрев труб для сушки или термообезжиривания; - очистка внутренней поверхности с созданием требуемой чистоты и шероховатости с использованием щеток, пескоструйной или дробеструйной очистки; - нагрев труб до заданной температуры (при необходимости); - нанесение и формирование защитного покрытия; - контроль качества защитного покрытия; - ремонт мест повреждения покрытия; - маркировка труб. Проведенный в США анализ свидетельствует о том, что использование внутренней изоляции в трубопроводах, по которым перекачиваются газообразные и жидкие продукты, оправдывает себя с экономической точки зрения. Срок окупаемости при этом составляет от 3 до 5 лет. Главное назначение внутренней изоляции заключается в снижении потерь напора на трение и в снижении интенсивности внутренней коррозии. Как правило, внутренняя изоляция позволяет увеличить производительность трубопровода на 5 – 10 %, хотя на практике были отмечены случаи, когда применение внутренней изоляции трубопроводов небольших диаметров приводило к увеличению производительности на 25 %. Дополнительным преимуществом внутренней изоляции является существенное снижение интенсивности образования парафинистых отложений на стенках трубопроводов. Опыт эксплуатации ряда нефтепроводов в США свидетельствует о том, что благодаря внутренней изоляции расходы на очистку нефтепроводов сокращаются на 75 %.

|

||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 3677; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.013 с.) |