Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Монтаж приборов и регуляторовСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

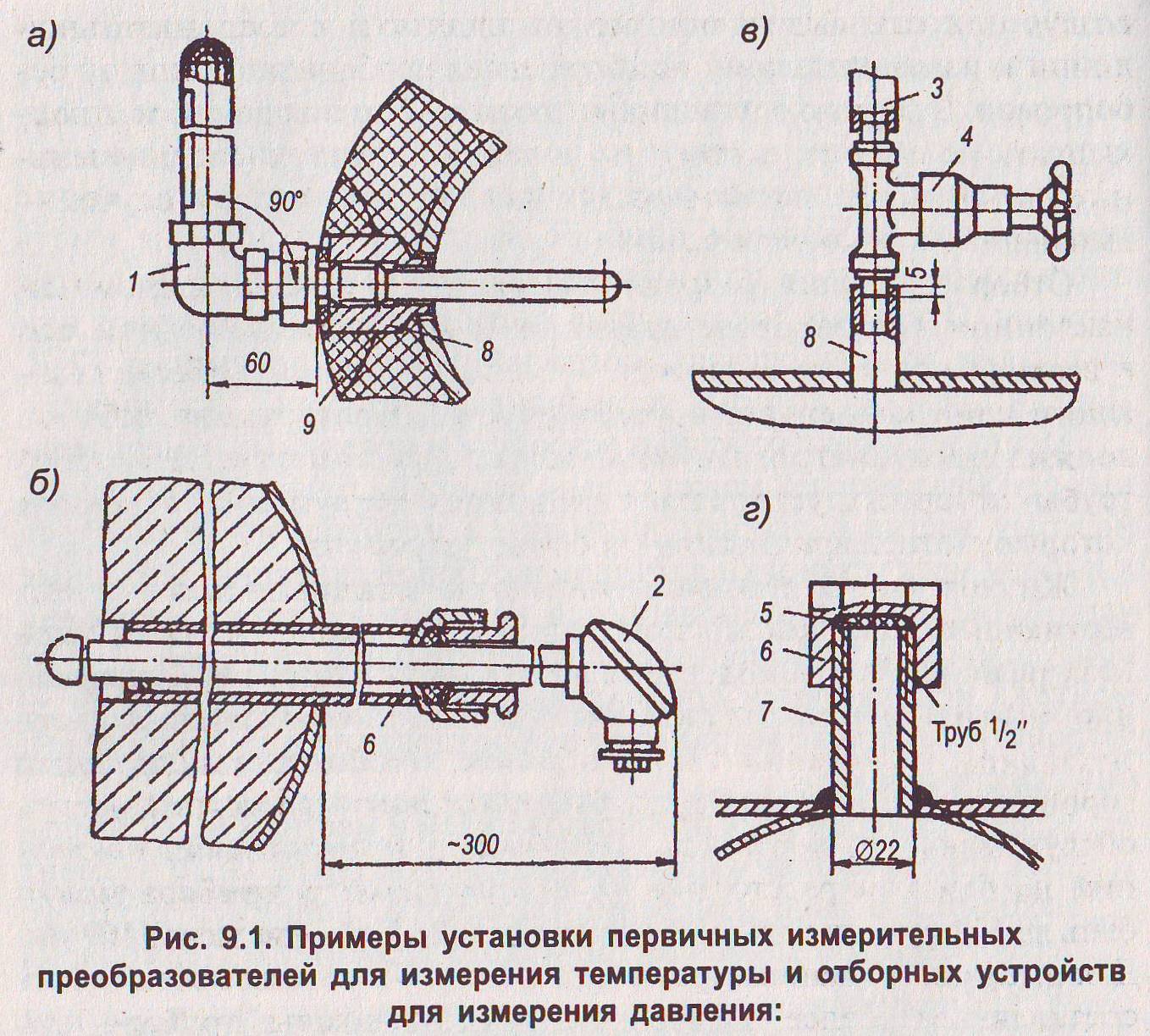

Нормальная работа систем автоматизации во многом зависит от правильного монтажа приборов и устройств. Прежде всего необходимо правильно выбрать место установки прибора (точки измерения или отбора), отвечающее требованиям технологического режима инженерной системы, и смонтировать его в соответствии с проектом и инструкциями предприятий-изготовителей. При монтаже следует учитывать необходимые удобства ремонта и обслуживания, а также быструю замену. Вторичные приборы на щитах следует устанавливать строго по инструкциям изготовителей. Приборы поступают на монтаж комплектно после предварительной стендовой проверки. Их устанавливают в вырезах щитов без перекосов* если требуется по инструкции — то по уровню и строго вертикально по отвесу, иначе их показания будут неправильными. Приборы, питаемые электрическим током от сети, кроме имеющегося на каждом приборе выключателя должны иметь штепсельный разъем или индивидуальное отключение на щитке питания. Открытые токоведущие части приборов ограждают или закрывают во всех случаях, когда напряжение превышает 12 В. Панели щита, на которых устанавливают приборы, заземляют. Место установки отборных устройств и первичных измерительных преобразователей может сильно влиять на точность измерения, поэтому всегда с особым вниманием необходимо относиться к выбору мест установки датчиков и отборов давления. Отборные устройства обычно располагаются на границе соприкосновения оборудования и трубопроводов с измерительной системой. Для их монтажа используются специальные закладные конструкции — устройства, которые встраивают в оборудование и трубопроводы; они обеспечивают: • установку первичных преобразователей и местных измерительных приборов таким образом, чтобы чувствительный элемент находился в зоне измерения параметра, например ртутного термометра или термоэлектрического термометра (термопары) (рис. 9.1, а, б); • присоединение импульсного трубопровода и закрепление запорного устройства, если первичный преобразователь или местный измерительный прибор устанавливается на некотором расстоянии от оборудования или трубопроводов, например манометра бесшкального с дистанционной передачей показаний, манометра местного показывающего (рис 9.1, в, г). При измерении давлений могут возникнуть дополнительные погрешности за счет влияния динамического напора движущейся струи. Поэтому отборные устройства следует размещать в местах, где скорость движения среды наименьшая, поток плавный, без завихрений, т. е. на прямолинейных участках трубопроводов, при максимальном расстоянии от запорных и регулирующих устройств, колен, компенсаторов и других гидравлических сопротивлений. Отборные устройства нельзя устанавливать на коленах трубопровода, так как при этом возникает дополнительная погрешность, вызванная центробежными силами. Отборные устройства должны подключаться к технологическим агрегатам и трубопроводам таким образом, чтобы обеспечивалось удаление воздуха из

соединительных линий, заполненных жидкостями, или удаление конденсата из линий, заполненных газом. Поэтому отборы давления жидкостей и пара на горизонтальном и наклонном трубопроводах подключают сбоку или ниже горизонтальной оси трубопровода и во всех случаях с уклоном таким образом, чтобы воздух или газ, выделяющийся из жидкости в соединительной линии к измерительному прибору, имел свободный выход в трубопровод. В верхнюю и нижнюю части трубопровода отборы подключать не следует, потому что в первом случае в соединительные линии может попасть воздух или газ, а во втором случае — выпавшие из жидкости осадки. Отборы давления (разрежения) воздуха в горизонтальном или наклонном трубопроводе вваривают выше горизонтальной оси в верхней части трубопровода и всегда с уклоном, обеспечивающим слив конденсата в трубопроводы. Конструкция отборов должна предусматривать возможность их очистки. Для этого трубы отборных устройств снабжаются заглушкой, отвинтив которую можно прочистить отборное устройство. Жидкостные U-образные манометры устанавливаются строго вертикально. Жидкость, заполняющая манометр, должна быть незагрязненной и не содержать воздушных пузырьков. Деформационные манометры должны, как правило, устанавливаться в вертикальном положении таким образом, чтобы их шкалы были хорошо видны и к приборам был обеспечен свободный доступ обслуживающего персонала. При этом для считывания показаний на близком расстоянии (1—1,5 м) диаметр прибора может быть до 100 мм, для большего расстояния (2—3 м) — не менее 160 мм. Для выбранного манометра допустимое рабочее давление должно составлять не более 3/4 верхнего предела шкалы прибора при постоянном давлении среды. Манометр присоединяют к импульсной линии или отборному устройству через трехходовой кран или трехходовой вентиль (зависит от физических параметров среды). Трехходовой кран (вентиль) дает возможность включать и отключать манометр, проверять нулевую точку, продувать соединительную линию, а также проверить прибор в рабочей точке, т. е. непосредственно в условиях эксплуатации. Для этого к фланцу трехходового крана присоединяют контрольный манометр. При выборе места установки сужающих устройств необходимо учитывать основные конструктивные особенности трубопровода, влияющие на погрешности измерения расхода. В первую очередь необходимо, чтобы участки трубопровода до и после сужающего устройства были цилиндрическими с круглыми сечениями и прямыми. Дело в том, что местные сопротивления (колена, угольники, задвижки, вентили, регулирующие органы и т. д.), установленные на рабочем трубопроводе, искажают кинематическую структуру набегающего на сужающее устройство потока. Поэтому между местным сопротивлением и сужающим устройством должен быть расположен прямой участок трубопровода постоянного диаметра, длина которого должна быть такой, чтобы различные искажения потока, происходящие от его прохождения через закругления, колена, вентили и т. п., смогли успеть сгладиться. Отсюда длина такого прямого участка есть расстояние между ближайшими торцевыми поверхностями сужающего устройства и местного сопротивления. Установка сужающих устройств непосредственно у местных сопротивлений не допускается. Значения необходимых минимальных длин прямых участков трубопровода после различных местных сопротивлений перед сужающими устройствами следует принимать по прил. 5 «Правил измерения и расхода газов и жидкостей стандартными сужающими устройствами РД 50-213-80».

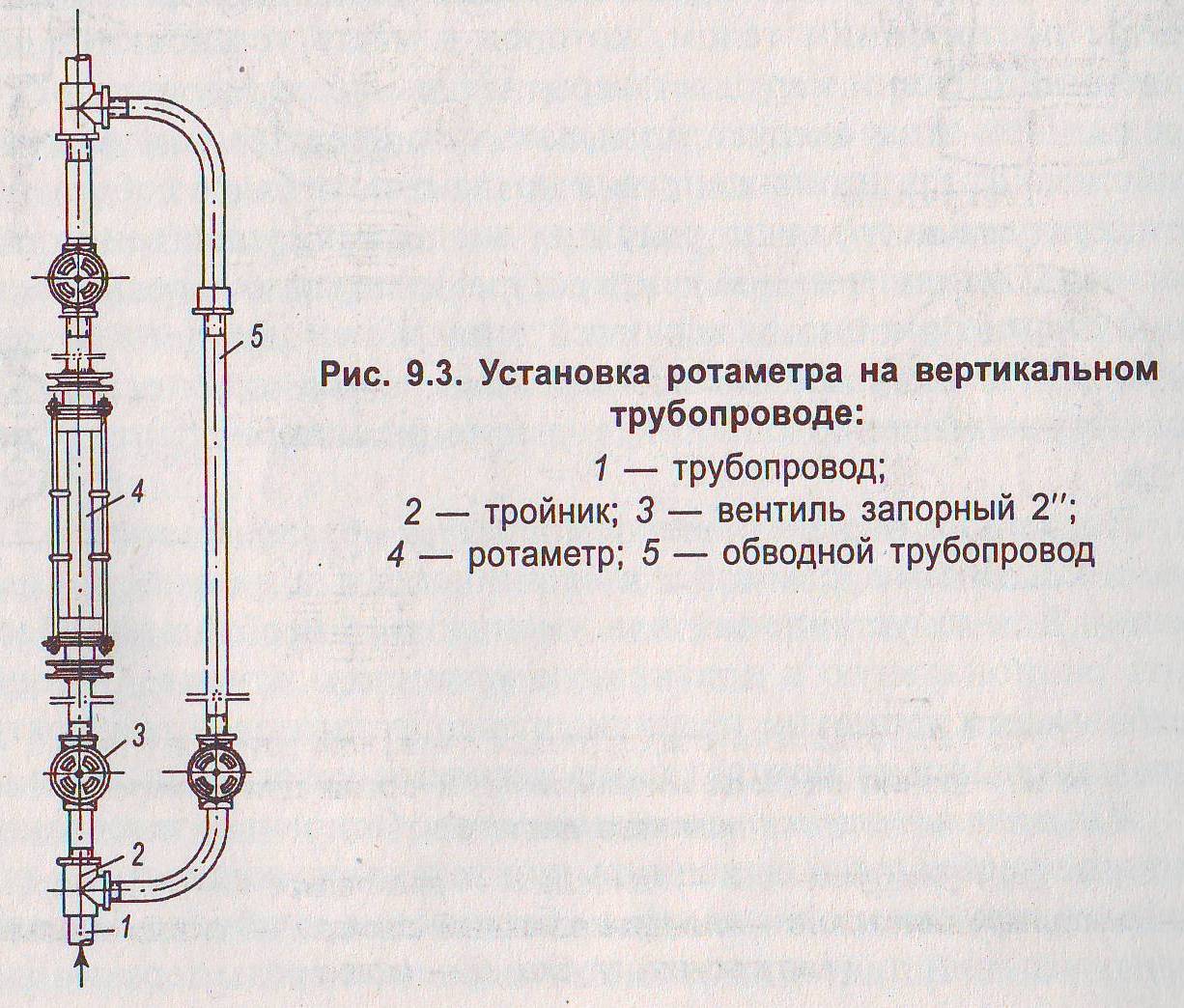

Задвижки и вентили, установленные перед сужающим устройством, особенно открытые не полностью, вызывают значительное возмущение потока. Поэтому регулирующую трубопроводную арматуру рекомендуется устанавливать за сужающим устройством. Если такая арматура будет находиться перед сужающим устройством, то измерение расхода можно считать надежным при условии, что длина прямого участка между арматурой и сужающим устройством будет не менее 100 D 20 (D20 — внутренний диаметр трубопровода перед сужающим устройством при температуре 20 °С). Место установки сужающего устройства должно обеспечивать возможность его периодического осмотра. Примеры установки стандартных камерной диафрагмы и сопла представлены на рис. 9.2. Они применяются на трубопроводах диаметром D20 ≥ 50 мм. Расходомеры постоянного перепада {ротаметры) устанавливают только на вертикальных трубопроводах при движении измеряемой среды снизу вверх (рис. 9.3). При работе ротаметров необходимо предусматривать обводной трубопровод и установку вентилей доя переключения потока при ремонте или замене прибора. Ротаметры следует устанавливать с учетом удобства обслуживания. Они работают в комплекте с вторичными приборами дифференциально - трансформаторной системы.

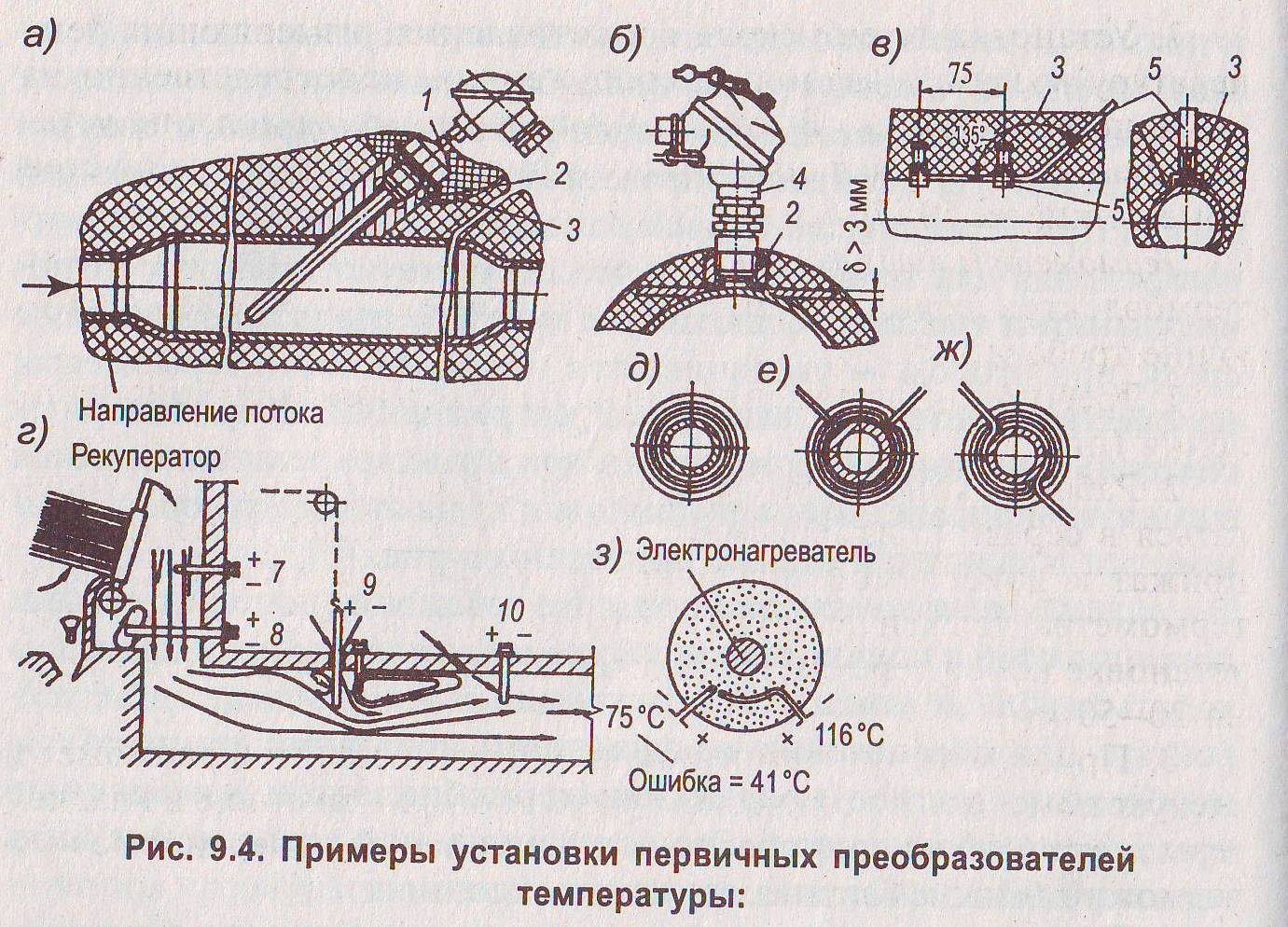

При установке скоростных счетчиков количества жидкости калибр (диаметр) водомера выбирают в зависимости от расхода жидкости, а не диаметра трубопровода. Перед скоростными водомерами для правильной работы необходим прямой участок линий трубопровода длиной не менее 10 D со стороны поступающей жидкости. При монтаже водомеров калибром до 80 мм предусматривают обводную линию для эксплуатации при выемке водомера. Водомеры с крыльчатой вертушкой можно устанавливать только на горизонтальных трубопроводах, со спиральной вертушкой — на горизонтальных и на вертикальных трубопроводах при направлении потока жидкости снизу вверх. При замере засоренной жидкости перед водомером устанавливают дополнительный металлический фильтр. Водомеры, находящиеся в эксплуатации, следует регулярно (1—2 раза в год) осматривать и чистить. Точность измерения температур зависит не только от предела допускаемых погрешностей средств измерений, но в равной степени и от условий измерения и способа установки (монтажа) первичного преобразователя температуры. Это объясняется тем, что датчик всегда находится в непосредственном контакте со средой, температура которой измеряется. В этих условиях он является для среды посторонним телом, которое в месте установки в определенной степени нарушает первоначальное температурное поле среды. При этом следует учитывать, что средства измерения независимо от принципа действия показывают только собственную температуру, которая по ряду причин может существенно отличаться от действительной температуры измеряемой среды. Такими основными причинами являются теплообмен излучением между датчиком и окружающими его телами, отвод или подвод тепла вследствие теплопроводности, торможение материальных потоков и др. Погрешности измерения температур, обусловленные указанными причинами, относятся к методическим погрешностям измерения. Для их устранения или уменьшения необходимо обеспечить рациональную и правильную установку датчика. Основные требования к установке первичных преобразователей температуры при измерении ее контактными методами излагаются ниже. Жидкостные стеклянные термометры. Основным требованием, которое необходимо выполнить при установке жидкостных стеклянных термометров, является обеспечение наиболее благоприятных условий притока тепла от измеряемой среды термобаллона и наименьший его отвод от остальной части термометра во внешнюю среду. Существует два способа установки термометров: с непосредственным соприкосновением термобаллонов с измеряемой средой и в защитной оправе изолированно от окружающей среды. При установке по первому способу создаются благоприятные условия для теплопередачи, но отсутствуют гарантии от повреждений и требуется уплотнение мест его ввода в измеряемую среду, при втором — увеличивается инерционность термометра, но обеспечивается его защита от повреждений. В инженерных системах стеклянные термометры, как правило, устанавливаются в защитной оправе. Пример установки стеклянного углового термометра в защитной оправе приведен на рис. 9.1, а. Манометрические термометры. Во избежание дополнительных погрешностей в показаниях приборы и капилляры не должны находиться вблизи мощных нагревательных или охлаждающих устройств. Для обеспечения правильности показания температуры необходимо полное погружение термобаллона в измеряемую среду. Положение термобаллона в измеряемой среде может быть горизонтальным, вертикальным и наклонным. Термометры сопротивления. Основные требования к устройствам для крепления термометров сопротивления состоят в следующем: • Конец погружаемой части термометра сопротивления должен размещаться для платиновых термометров на 50—70 мм ниже оси измерительного потока, для медных — на 25—30 мм. При выборе глубины погружения термометра необходимо учитывать длину его чувствительного элемента, который у платинового термометра составляет от 30 до 120 мм, а у медного — около 60 мм. • На трубопроводах диаметром 50 мм и меньше термометры сопротивления необходимо устанавливать в специальных расширителях (рис. 9.4, а). • Рабочая часть поверхностных термометров сопротивления (рис. 9.4, б) должна плотно прилегать к измеряемой поверхности на возможно большей площади, а места соприкосновения должны быть очищены до металлического блеска. • При измерении температуры сред, имеющих высокое давление и большие скорости движения, погружаемые термометры необходимо монтировать в специальных защитных оправах. • Монтаж термометра сопротивления следует производить с учетом уменьшения утечки и притока тепла извне к чувствительному элементу. Выступающая часть термометра при температуре

окружающей среды выше 50 °С должна быть теплоизолирована, а от нагрева излучением — экранирована. 6. Термометры сопротивления должны устанавливаться в местах, где поток измеряемой среды не нарушается открытием близрасположенной запорной аппаратуры, подсосом наружного воздуха через неплотности и т.д. 7. Установка термометров сопротивления, измеряющих температуру воздуха в зданиях и сооружениях, непосредственно на стене не допускается. В этих случаях термометры должны устанавливаться в специальных конструкциях, удаляющих их от стен помещений на 50—70 мм. Термометры термоэлектрические (термопары). При установке термоэлектрических термометров необходимо соблюдать следующие требования: 1. Требования, изложенные выше для термометров сопротивления (пп. 2 - 6). 2.Рабочий конец термометра (горячий спай) должен располагаться в середине измеряемого потока или должен быть плотно прижат к измеряемой поверхности. Конец погружаемой части термометра должен выступать за ось потока на 5—10 мм. При установке конец термометра должен входить в измеряемую среду на 20—50 мм. 3. При измерении температуры поверхности стен термометр следует помещать в коническом углублении, выбранном в кладке, термометр должен соприкасаться с измеряемой поверхностью на возможно большей длине. 4.При измерении температуры сред, протекающих с большой скоростью или под давлением, необходимо обеспечить герметизацию штуцеров, бобышек, защитных труб, каналов (через которые вводятся термометры с помощью прокладок), сальниковых набивок, уплотняющих масс и т. д. Способы установки термоэлектрических термометров зависят от конструкции и назначения. Как правило, они устанавливаются с использованием закладных конструкций, примеры которых приведены на рис. 9.1. На рис. 9.4, г показаны примеры правильного и неправильного выбора мест установки термометров в дымовом борове, среда которого находится под разрежением. Из рисунка видно, что воздух, проникающий сквозь трещины в обмуровке и через щели шибера регулирования тяги, значительно искажает температурное поле, уменьшая измеряемую температуру. Нередко подсосы происходят вокруг установочного штуцера термометра. Поэтому места установки термометров должны быть уплотнены. На рис. 9.4, в показана установка поверхностных термометров, при монтаже которых необходимо учитывать два основных требования: между измеряемой поверхностью и рабочим спаем термометра должен быть обеспечен хороший тепловой контакт; в месте измерения не должно быть отвода или подвода тепла по электродам термометра. На рис. 9.4, д концентрическими окружностями показано расположение изотерм внутри горячего трубопровода. На рис. 9.4, е, ж приведены два способа измерения поверхности теплоизолированной трубы. Если термоэлектроды расположить по радиусу трубы (рис. 9.4, е), то по ним будет уходить заметный тепловой поток утечки, в месте прохождения выводов будет «провал» изотерм, термоэлектрический термометр измерит температуру значительно ниже действительной, особенно если тепловое сопротивление между телом трубы и рабочим концом термопары велико. Поэтому термоэлектроды следует располагать так, как показано на рис. 9.4, ж: на длину от трети до половины окружности проложить по поверхности трубы. Утечка тепла по термоэлектродам будет практически сведена к нулю, а искажение изотерм в месте их выхода не повлияет на точность измерения. Следует также обеспечить минимальное тепловое сопротивление между телом трубы и рабочим концом термометра, например приварить шарик термопары к трубе или обеспечить между ними контакт без дополнительных прослоек клея, электроизоляции и т.д. Погрешность измерений при различных способах установки термоэлектродов показана на рис. 9.4, з. Автоматические регуляторы устанавливают в соответствии с проектами и инструкциями на их монтаж и эксплуатацию. При монтаже регулятор необходимо устанавливать в месте, удобном для обслуживания и ремонта. Окружающая среда должна иметь температуру и влажность в пределах, оговоренных техническими условиями на монтаж регуляторов. Регуляторы вне зданий и сооружений устанавливают в специальных будках или шкафах и обеспечивают необходимую температуру и влажность воздуха в процессе эксплуатации.

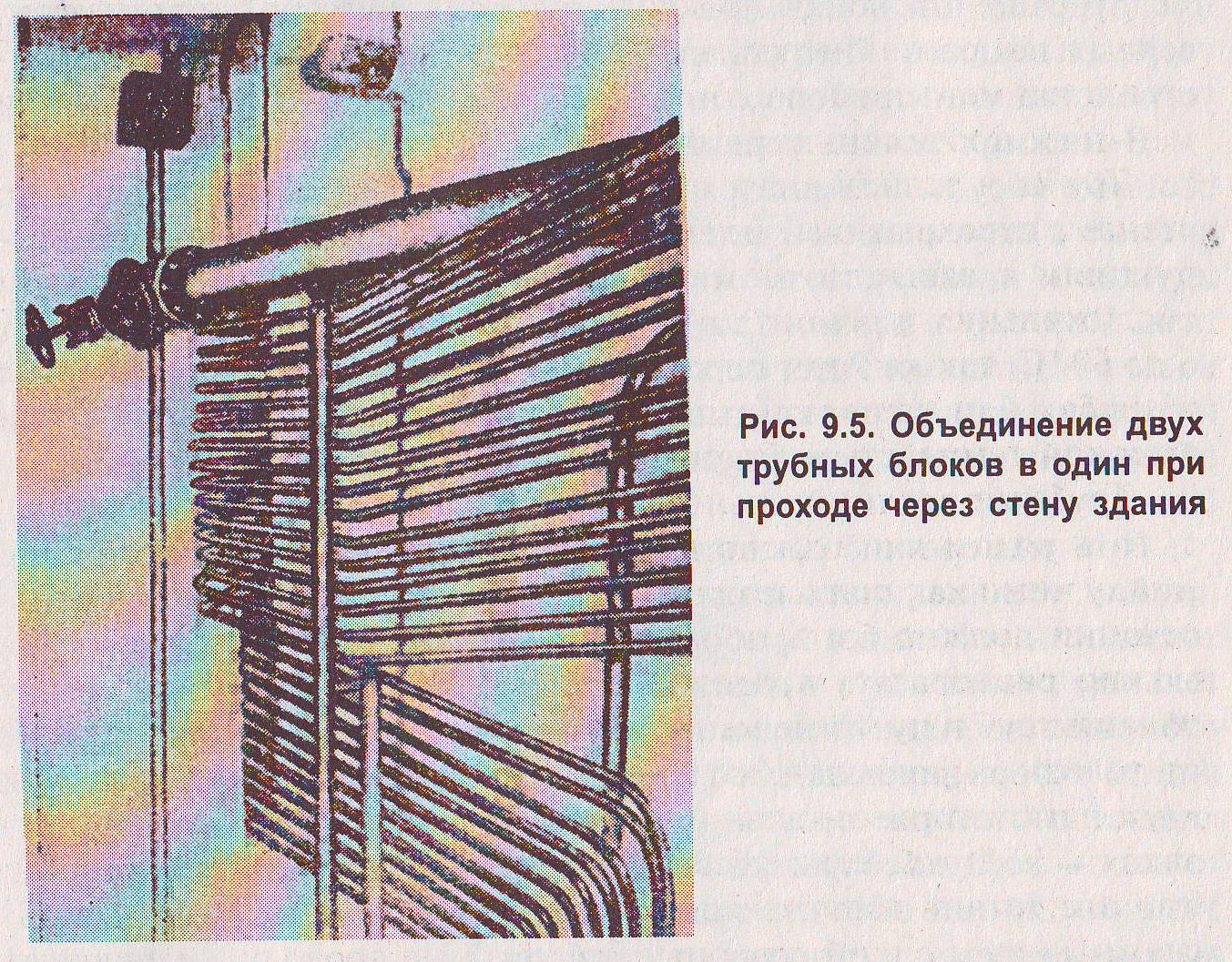

МОНТАЖ СОЕДИНИТЕЛЬНЫХ ЛИНИЙ Для соединения различных элементов систем контроля и автоматического регулирования (приборов и регуляторов, щитков питания с пускорегулирующей аппаратурой и электроприводами) применяют соединительные линии (гидравлические, пневматические, электрические), которые по своему назначению разделяются на следующие группы: импульсные, передающие импульсы измерений на расстояние; командные, передающие воздействие командных устройств на исполнительные механизмы; линии питания, подводящие энергию (жидкость, сжатый воздух, электрический ток) к потребителям; дренажные, через которые удаляется отработанная или излишняя жидкость, газ, воздух и др. Все соединительные линии разделяются на трубные и электрические. Прокладку соединительных линий производят на основании рабочих чертежей проекта. Этими чертежами определяется направление линий (трассы проводок). В плане и в разрезах даются примерные координаты проводок, указываются диаметры труб, сечение кабелей, маркировка внешних соединений. Способы монтажа, места крепления труб и кабелей, уклоны и т. п. частично приводятся в проектах на типовых нормалях, а в большинстве случаев монтажники выполняют на месте в технических условиях. К монтажу соединительных линий для обеспечения длительной и надежной работы предъявляются повышенные требования. Импульсные линии должны обеспечить свободное и быстрое (с наименьшим запаздыванием) прохождение импульса и должны иметь сопротивление в допустимых пределах. В трубных импульсных линиях запаздывание может возрас-4 тать вследствие внутреннего загрязнения, воздушных мешков, водяных пробок, резких перегибов труб и др. Передача импульса давления в таких линиях замедляется или прекращается совершенно. В электрических соединительных линиях сопротивление может возрастать при нагревании проводов. В этом случае величина передаваемого электрического импульса уменьшается. Необходимо обеспечить хорошую плотность соединения трубных линий для предупреждения искажения передаваемого импульса. Так, например, при передаче импульса давления неплотность линий приводит к заниженным, а при измерении разрежения — к завышенным показаниям прибора. В электрических линиях нужна хорошая изоляция Проводов во избежание утечки электроэнергии и для получения за счет этого заниженных показаний. Сортамент труб для соединительных линий выбирают в зависимости от давления, температуры и свойств среды, заполняющей трубы, а диаметр труб — в зависимости от длины линий. Для импульсных и командных соединительных линий, заполненных неагрессивной средой, применяют: трубы стальные водогазопроводные (газовые) — как обыкновенные, так и усиленные; трубы стальные бесшовные из углеродистых и легированных сталей; трубы красно - медные и латунные. Применение труб со стенками толщиной менее 1 мм запрещается. Красно - медные и латунные трубы применяют только в тех случаях, когда для заполняющей среды нельзя применять стальные трубы, а также при соединении приборов и регуляторов длиной не более 1,5 м. Трубные проводки соединяют различными способами в зависимости от условий их работы. Во всех случаях обеспечивают достаточную герметичность и прочность соединений, чистоту внутреннего отверстия, а также легкую сборку и разборку соединений, если они не сварные. Наибольшее распространение имеют соединения с помощью сварки и пайки, фитингов, фланцев и различных ниппелей. На прямом участке трубы сваривают встык или соединяют с помощью гладкой муфты, надеваемой на стык и привариваемой с обеих сторон к трубам газосваркой. Стыки труб, идущих пучком, располагают на расстоянии не менее 50 мм один от другого. Трубные проводки прокладывают одной трубой или пучком, если их направления совпадают. Прокладывать трубы рекомендуется с наименьшим числом поворотов, без резких изгибов и при меньшей протяженности линий. Трубы в зависимости от местных условий прокладывают по стенам, перекрытиям, металлическим и другим опорным конструкциям с защитой от механических повреждений, удобством обслуживания и ремонта при температуре окружающей среды от 5 до 60 ˚С, так как при температуре ниже нуля вода, находящаяся в трубах или выпадающая из газов (воздуха), замерзнет, а при высокой температуре будут искажаться показания приборов. Трубные соединительные проводки не разрешается прокладывать рядом или близко к электрическим линиям. Расстояние между ними как при параллельном расположении, так и при пересечении должно быть не менее 200 мм. В каждом пучке трубы можно располагать в один или два ряда с расстоянием между рядами труб в пучке не менее 200 мм. Число труб в пучке зависит от условий прокладки их и обслуживания. Ширина пучка при двухрядном горизонтальном расположении труб не должна превышать 1200 мм, если обеспечен доступ к трубам с двух сторон; при отсутствии доступа с двух сторон — не более 600 мм для обслуживания с одной стороны. Все трубные проводки маркируют с помощью маркировочных поясков с номерами или другими обозначениями. Трубные проводки от отдельных отборных устройств при монтаже необходимо сводить в пучки и блоки. При большом количестве и протяженности прокладка трубных проводок блоками дает большую экономию времени и затрат труда. Блочный способ трубных проводок дает возможность максимальной индустриализации трудоемких и значительных по объему монтажных работ. Трубные блоки, изготовленные в мастерских производственной базы, можно в короткие сроки собирать, закреплять и опробовать на месте монтажа. Расстояние между отдельными трубами выбирают с учетом облегчения монтажа и эксплуатации каждой трубной проводки. Блоки трубных проводок с небольшим количеством труб, идущих из разных направлений, следует объединять в один блок, особенно трубы, проходящие через стены зданий и перекрытий из одного помещения в другое (рис. 9.5). В этих случаях необходимо делать плавные, большого радиуса изгибы каждой трубы, причем радиус изгиба всех труб, входящих в блок, должен быть одинаковым.

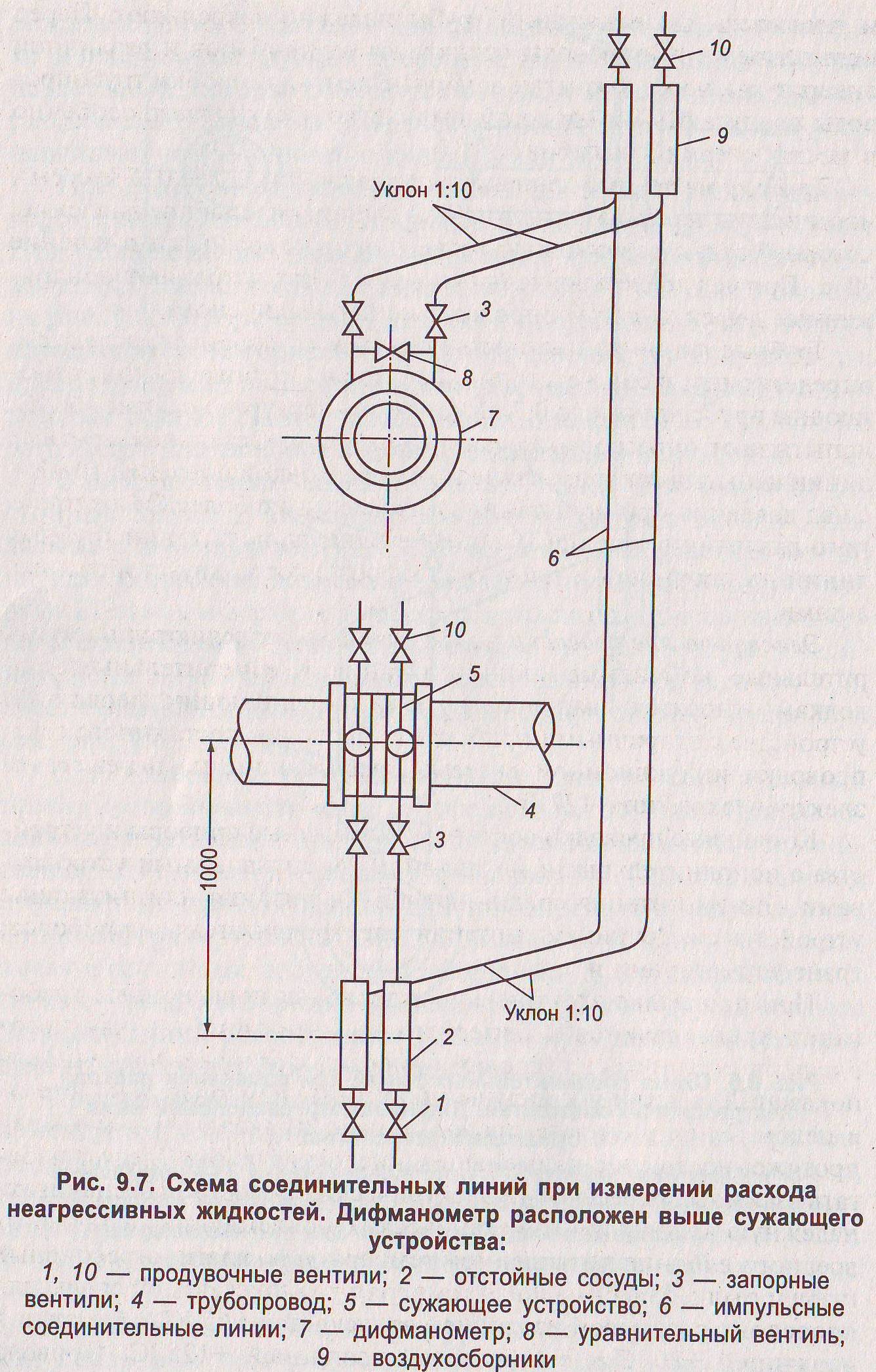

Работа измерительных приборов зависит в основном от того, насколько правильно смонтированы соединительные импульсные проводки. Трубам необходимо придавать такой уклон, чтобы предупредить образование в них воздушных или газовых мешков и водяных пробок. Импульсные трубы, заполняемые жидкостью, следует монтировать так, чтобы выделяющиеся пузырьки воздуха поступали обратно в резервуар или трубопровод. Если это выполнить невозможно, то в высшей точке трубной линии следует установить воздухосборник с вентилем для периодического удаления воздуха. В импульсных трубных проводках, заполняемых воздухом, выпадает влага, которая собирается в низких местах линии. Для периодического удаления конденсата в низшей точке линии устанавливают водосборники с кранами или вентилями. При измерении расхода жидкостей для соединительных проводок применяют обычно стальные трубки диаметром 10—12 мм. При расположении дифманометра ниже сужающего органа (диафрагмы) соединительные линии монтируют так, как показано на рис. 9.6. Отбор перепада давления от сужающего устройства 4 производится по горизонтальной оси сечения трубопровода для предотвращения попадания в импульсные трубки 3 воздуха или твердых осадков. Импульсные линии отключают от сужающего устройства или прибора с помощью запорных вентилей 6. В нижних точках соединительных линий устанавливают отстойные сосуды 2, в которых осаждаются твердые частицы, удаляемые с помощью вентилей 1. В вертикальных участках линий, идущих к прибору, возможно выделение пузырьков воздуха или газа. Поэтому в верхних точках этих участков устанавливают отводы с вентилями 7для периодического выпуска воздуха. Соединительные линии прокладывают вертикально или с уклоном 1:10, обеспечивающим выход пузырьков воздуха в сторону от прибора (см. рис. 9.6). При измерении расхода жидкости следует измерительный прибор устанавливать ниже сужающего устройства. При необходимости установки прибора выше сужающего органа соединительные линии ведут в соответствии с рис. 9.7. Перепад давления отбирают по горизонтальной оси трубопровода с направлением линий отбора вертикально вниз. В низших точках линий устанавливают отстойные сосуды 2 с вентилями 1, а в самых верхних точках — воздухосборники 9 с вентилями 10 для выпуска воздуха. Уклоном линий обеспечивают удаление пузырьков газа или воздуха из системы в сторону от прибора 7. При измерении расхода воды с температурой более 70 °С рекомендуется устанавливать сосуды для ее охлаждения, так как попадание горячей воды в соединительные линии повлияет на точность измерений. В соединительной линии при измерении расхода агрессивных жидкостей, разрушающих внутренние части приборов, или вязких жидкостей устанавливают разделительные сосуды. По окончании монтажа все трубные проводки, работающие под давлением или разрежением, испытывают на прочность

и плотность. До испытаний трубы надежно закрепляют. Перед испытанием трубопроводы отключают от приборов и различной аппаратуры, через открытые запорные вентили, пробки трубопроводы продувают сжатым воздухом и легко обстукивают, особенно в местах сварки и изгибов. Трубопроводы, работающие под давлением более 0, 7 кгс/см2, испытывают на прочность. Вначале выбирают пробное давление, которое создают с помощью воды, и его выдерживают в течение 30 с. При неудовлетворительных результатах устраняют обнаруженные дефекты и трубопроводы испытывают снова. Трубные линии на плотность испытывают пробным давлением, определяемым в соответствии с ГОСТами. Трубные линии, работающие при давлении до 0,7 кгс/см2 и температуре не более 100 °С, испытывают опрессовкой сжатым воздухом. Остальные трубные линии испытывают гидравлической опрессовкой в течение 10 мин. Спад давления при испытании допускается не более 3% от пробного давления в течение 10 мин. Результату испытаний трубных линий на прочность и плотность оформляются двухсторонними актами. Электрические проводки по назначению разделяются на измерительные, командные и линии питания. К измерительным проводкам относятся: импульсные цепи, соединяющие первичные устройства с вторичными приборами; проводки постоянного тока; проводки индукционной системы, работающие на переменном электрическом токе 127 В. Командные проводки соединяют командные приборы и устройства с исполнительными механизмами и сигнальными устройствами. Линии питания соединяют щитки питания или питающие устройства с источниками питания: электродвигателями приборов, трансформаторами и т. п. При прокладке электрических проводок повышенные требования предъявляются к измерительным линиям, так как несоблюдение технических условий приводит к понижению точности показаний, а часто и к нарушению работы измерительной схемы в целом. Электрические проводки надо прокладывать меньшей протяженностью и с наименьшим числом изгибов. Следует избегать взаимных пересечений электрических поводок, обеспечивать надежную защиту их от механических повреждений, а также от вредного влияния повышенной температуры, влаги, агрессивных газов и пыли. Максимальная температура окружающей среды для проводов с резиновой изоляцией допускается +65 °С, с бумажной изоляцией +80 °С и с асбестовой изоляцией +125 °С. Провода с полихлорвиниловой изоляцией применяют при температуре окружающей среды от -40 до +50 ˚С. Прокладывать эти провода следует при температуре не ниже -15 ˚С. Электрические проводки прокладывают двумя способами: открытым (по металлическим конструкциям, под перекрытиями по стенам и т. п.) и закрытым (провода и кабели прокладывают в защитных трубах, которые укладывают в бетонные перекрытия или заделывают в стены). Провода пирометрических цепей нельзя прокладывать вместе с другими электрическими линиями. Провода измерительных цепей с напряжением от 2 до 24 В прокладывают также отдельно от командных и питающих линий с напряжением более 24 В. Провода измерительных потенциометрических цепей всегда прокладывают отдельно от других проводов, не допускается их прокладка параллельно сильноточным проводам. Для измерительных цепей сечение жил проводов определяют из расчета максимально допустимого сопротивления линии. При прокладке этих проводов в стальных защитных трубах сечение жил проводов и кабелей допускается не менее 1, 5 мм2. Сечение жил для командных цепей и линий питания определяют из расчета величины длительно допустимых нагрузок.

|

||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1767; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.242.223 (0.013 с.) |