Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Измерение расхода и количества веществСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Расход вещества определяется его количеством, проходящим в единицу времени через данное сечение канала (например, трубопровода). Различают массовый расход QM и объемный расход, обозначаемый через Q0 (или (Qυ). Массовый расход определяют как массу вещества, проходящего через поперечное сечение потока в единицу времени. В системе СИ единицей массового расхода является килограмм в секунду (кг/с). Объемный расход определяют как объемное количество вещества в м3, проходящее через сечение потока в единицу времени. В системе СИ единицей объемного расхода является кубический метр в секунду (м3/с). Внесистемными единицами, широко распространенными на практике, для массового расхода служат килограмм в час (кг/ч) и тонна в час (т/ч), а для объемного — кубический метр в минуту (м3/мин), кубический метр в час (м3/ч), литр в секунду (л/с), литр в минуту (л/мин) и литр в час (л/ч). Соотношения между единицами расхода следующие: массовый — 1 кг/с = 3, 60 • 103 кг/ч = 3, 60 т/ч; объемный — 1 м3/с = 60 м3/мин = 3, 60 • 103 м3/ч = 103 л/с = = 3, 60 • 103 л/ч. Для получения сравнимых результатов измерений объемный расход газа приводят к нормальным условиям, которыми при промышленных измерениях считаются: температура — Тном = 293,15 К (или /ком = 20 °С); давление — рном = 101 325 Па (1, 0332 кгс/см2); относительная влажность — ср = 0. Объемный расход газа, приведенный к нормальному состоянию, обозначают через QH0M и выражают в м3/ч. Недопустимо выражать расход вещества в кг/с, Н/с, дин/с, а также в нм3/ч. Указание на вид измеряемой величины, объемный расход газа при нормальных условиях должны входить в наименование этой величины (например, QH0M), а не в обозначение единицы величины. Для перевода массового расхода в объемный и объемного в массовый используют выражения Q0= Qм/ρ и QM= Qo ρ, (2.7) где ρ — плотность вещества, кг/м3. Устройство для измерения количества вещества, протекающего через данное сечение трубопровода за некоторый промежуток времени (смену, сутки и т. д.), называют счетчиком количества. При этом количество вещества определяется как разность двух показаний счетчика в начале и в конце этого промежутка. Показания счетчика выражаются в единицах объема, а иногда в единицах массы. Устройство для измерения расхода, т. е. количества вещества, протекающего через данное сечение трубопровода в единицу времени — час (ч), называют расходомером, а для измерения расхода и количества вещества одновременно — расходомером со счетчиком. Счетчики (интегрирующие устройства) могут быть встроены практически во все приборы, измеряющие расход. Для измерения расхода и количества жидкостей и воздуха применяются расходомеры, которые можно разделить на следующие группы: переменного перепада давления в сужающем устройстве; постоянного перепада давления (обтекания); электромагнитные и переменного уровня. При напорном движении измеряемой среды, когда поток со всех сторон ограничен жесткими стенками, применяют первые две группы расходомеров. Работа расходомеров переменного перепада давления основана на зависимости перепада давления, создаваемого установленным в трубопроводе неподвижным сужающим устройством, от расхода вещества. Принцип измерения по методу переменного перепада давления основан на известном в физике принципе неразрывности установившегося движения жидкости и уравнении Бернулли для жидкости: [(υ2/2g) + (р/γ) +z] = const, (2.8) где υ2/2g — удельная кинетическая (скоростная) энергия; (р/γ) + — удельная потенциальная энергия (давление) жидкости. Согласно принципу неразрывности поток протекающего в трубопроводе вещества во всех сечениях одинаков, следовательно, в один и тот же момент времени протекают одинаковые количества этого вещества. Если на каком-то участке сечение сужается, то в этом месте скорость потока должна возрасти. Согласно уравнению Бернулли устанавливается постоянство суммы удельных кинетической (скорость) и потенциальной (давление) энергии в любом сечении потока. Следовательно, увеличение скорости вызывает уменьшение статического давления. Сужающее устройство выполняет функции первичного преобразователя и создает в трубопроводе местное сужение, вследствие чего при протекании через него вещества скорость в суженном сечении повышается по сравнению со скоростью потока до сужения. Увеличение скорости, а следовательно и кинетической энергии, вызывает уменьшение потенциальной энергии потока в суженном сечении. Соответственно, статическое давление в суженном сечении будет меньше, чем в сечении до сужающего устройства. Таким образом, при протекании вещества через сужающее устройство создается перепад давления Δр=р1 — р2 (рис. 2.4, а), зависящий от скорости потока и, значит, от расхода среды. Следовательно, перепад давления, создаваемый сужающим устройством, может служить мерой расхода вещества, а численное значение этого расхода может быть определено по перепаду давления Δр, измеренному дифманометром. В качестве сужающих устройств для измерения расхода жидкостей, газов и пара применяют стандартные и нестандартные устройства. К стандартным (нормализованным) сужающим устройствам относятся диафрагмы, сопла, сопла и трубы Вентури, удовлетворяющие требованиям «Правил измерения расходов газов и жидкостей стандартными сужающими устройствами РД 50-213-80» и применяющиеся для измерения расхода веществ без их индивидуальной градуировки. К нестандартным сужающим устройствам относятся сегментные диафрагмы, диафрагмы с коническим входом, сопла с профилем «четверть круга», сдвоенные диафрагмы и др., применяемые в особых случаях (например, для загрязненных и вязких сред) и требующие индивидуальной градуировки, так как на их применение и изготовление нет утвержденных норм Госстандарта РФ. На практике в основном применяются стандартные (нормализованные) сужающие устройства. Диафрагма (см. рис. 2.4, а) представляет собой тонкий плоский диск 1 с круглым отверстием, центр которого лежит на оси трубы. Отверстие имеет цилиндрическую и конусную части. Диафрагма всегда устанавливается цилиндрической частью (острой кромкой) против потока измеряемой среды. Сужение потока начинается до диафрагмы, и на некотором расстоянии за ней поток достигает минимального сечения. Затем поток постепенно расширяется до полного сечения трубопровода. Кривая, характеризующая распределение давлений вдоль стенки трубопровода, представлена сплошной линией (см. рис. 2.4, а), а кривая распределения

давлений по оси трубопровода — штрихпунктирной линией. Как видно, давление за диафрагмой полностью не восстанавливается. При протекании вещества через диафрагму за ней в углах образуется «мертвая зона», в которой вследствие разности давлений возникает обратное движение жидкости, называемое вторичным потоком. Двигаясь в противоположных направлениях, струйки основного и вторичного потоков вследствие вязкости среды свертываются в виде вихрей. На вихреобразование за диафрагмой затрачивается значительная часть энергии, а следовательно, имеет место и значительная потеря давления. Измерение направления струек перед диафрагмой и сжатие струи после нее оказывают незначительное влияние на величину давления. Отбор давлений р1 и р2 производится через расположенные непосредственно до и после диска диафрагмы два отдельных отверстия 2 (или специальные камеры), к которым подключаются импульсные соединительные линии, идущие к измерительному прибору. Сопло (рис. 2.4, б) представляет собой насадку с круглым концентрическим отверстием, имеющим плавно сужающуюся часть на входе и развитую цилиндрическую часть на выходе. Профиль сопла обеспечивает достаточно полное сжатие струи, поэтому площадь (сечение) цилиндрической части сопла может быть принята равной наименьшему сечению струи (F0 = F2). Вихреобразование за соплом вызывает меньшую потерю энергии, чем у диафрагмы. Отбор давлений р1 и р2 осуществляется так же, как и у диафрагмы. Сопло Вентури (рис. 2.4, в) конструктивно состоит из цилиндрического входного участка, плавно сужающейся части, переходящей в короткий цилиндрический участок, и из расширяющейся конической части — диффузора. При такой форме сужающего устройства в основном благодаря наличию выходного диффузора потеря давления значительно меньше, чем у диафрагмы и сопла. Отбор давлений р1 и р2 осуществляется с помощью двух кольцевых камер, каждая из которых соединяется с внутренней полостью сопла Вентури группой равномерно расположенных по окружности отверстий. Труба Вентури отличается от сопла Вентури тем, что входной цилиндрический участок переходит во входной конус, затем идут короткий участок (горловина) и диффузор. Принцип измерения расхода вещества по перепаду давления, создаваемому сужающим устройством, и основные уравнения одинаковы для всех типов сужающих устройств, различны лишь некоторые коэффициенты в этих уравнениях, определяемые экспериментальным путем. В общем виде массовый QM (кг/с) и объемный Q0 (м3/ч) расходы газов и жидкостей вычисляют по формулам QM = αεF0 Q0 = αεF0 где Δр = (p1 — p2) — перепад давления в сужающем устройстве, Па; d — диаметр отверстия сужающего устройства при температуре измеряемой среды, м; р — плотность среды в рабочих условиях, кг/м3; α — коэффициент расхода, определяемый в зависимости от типа сужающего устройства (величина безразмерная); ε — безразмерный поправочный множитель на расширение измеряемой среды, определяемый экспериментально (для несжимаемой жидкости ε= 1). Специалисты-сантехники должны знать основные параметры измеряемой среды, необходимые в качестве исходных данных для расчета и выбора типа сужающего устройства на трубопроводах инженерных систем. Для измерения расхода жидкостей, газов и пара по перепаду давления в сужающем устройстве применяются дифференциальные манометры (дифманометры), принцип действия которых рассмотрен ранее (см. рис. 2.3). По способу выдачи измерительной информации дифманометры подразделяют на показывающие и самопишущие. В расходомерах постоянного перепада давления, называемых расходомерами обтекания, чувствительным элементом (рис. 2.5) является тело 1, воспринимающее динамическое давление обтекающего его потока. Принцип действия таких расходомеров заключается в том, что при движении измеряемой среды снизу вверх чувствительный элемент (поплавок) перемещается, изменяя площадь проходного отверстия до тех пор, пока вертикальная составляющая силы, действующей на поплавок, не уравновесится его весом. При этом разность давлений на чувствительный элемент (перепад давления по обе стороны поплавка) останется постоянной. Таким образом, противодействующей силой в расходомерах этого вида является сила тяжести чувствительного элемента, выполняемого в виде поплавка. Сила любого сопротивления чувствительного элемента определяется зависимостью F=ζS(υ2 /2)ρ (2.11) где ζ — коэффициент лобового сопротивления; S — площадь гидродинамического сечения чувствительного элемента; v — скорость движения измеряемой среды относительно чувствительного элемента; ρ — плотность измеряемой среды.

Расходомер постоянного перепада давления с поплавком 1 (см. рис. 2.5), перемещающимся вдоль длинной конической трубки 2, называется ротаметром. Трубка ротаметров для местного измерения расхода выполняется из стекла или металла, а значение расхода отсчитывается непосредственно по шкале, нанесенной на ее стенке (соответственно ротаметры стеклянные типа PC и металлические типа РМ).У ротаметров с дистанционной передачей поплавок связан с передающим преобразователем (пневматическим или электрическим). Например, в электрических ротаметрах типа РЭ и РЭВ широко используются дифференциально-транс- форматорные преобразователи. Для измерения расхода загрязненных жидкостей (в частности, природных и сточных вод) применяются электромагнитные и щелевые расходомеры. Принцип действия электромагнитных расходомеров основан на законе электромагнитной индукции, по которому проведенная в проводнике электродвижущая сила (ЭДС) пропорциональна скорости его движения в магнитном поле. Таким движущимся в магнитном поле проводником является электропроводная жидкость, протекающая через первичный электромагнитный преобразователь расхода, установленный в трубопроводе. Измеряя ЭДС, наведенную в электропроводной жидкости, которая при своем движении пересекает магнитное поле первичного преобразователя, можно определить среднюю скорость текущей жидкости, а вместе с ней и объемный расход. При круглом сечении трубопровода величина этой ЭДС равна Е = υBd, (2.12) где υ — средняя скорость потока жидкости; В — индукция магнитного поля; d — внутренний диаметр трубопровода. Магнитное поле электромагнитного расходомера типа ИР (рис. 2.6, а) внутри участка трубы 1, выполненной из немагнитного материала и покрытой изнутри электроизоляционным слоем, создается электромагнитом 2. В пересекающей магнитное поле жидкости наводится ЭДС. В одном поперечном сечении трубопровода диаметрально противоположно установлены два электрода 3. Снимаемая с них разность потенциалов подается на вход промежуточного преобразователя Пр, где преобразуется в выходной сигнал, пропорциональный расходу. Электромагнитные расходомеры могут применяться на жидкостях с удельной электрической проводимостью не менее 10-3 См/м. Отсутствие в измерительном канале каких-либо сужающих устройств и движущихся деталей позволяет измерять расходы как однородных жидкостей, так

и суспензий и пульп, твердая фаза которых не содержит ферромагнитных частиц. Принцип действия щелевых расходомеров переменного уровня со сливом типа ЩРП (рис. 2.6, б) основан на зависимости уровня жидкости над сливной стенкой 5 от ее объемного расхода Q0. Для прямоугольного слива с тонкой стенкой справедливо соотношение Q0=ab где а — коэффициент расхода, учитывающий потерю напора и эффект бокового сжатия струи; b — ширина сливной стенки; g — ускорение силы тяжести; h — уровень жидкости над сливной стенкой. Расходомер состоит из расходомерной емкости 6 и уровнемера Пр, являющегося измерительным преобразователем расхода. К емкости 6 суспензия подводится по патрубку 4, а отводится в сливную коробку 7 через отверстие 8. Для измерения высоты суспензии в таких расходомерах используются поплавковые, пьезометрические и электроконтактные уровнемеры. Для измерения количества вещества в коммунальном хозяйстве применяют тахометрические счетчики количества, состоящие из тахометрического преобразователя расхода и счетного суммирующего механизма. Тахометрическим преобразователем расхода называют первичный преобразователь, в котором скорость движения чувствительного элемента, взаимодействующего с потоком вещества, пропорциональна объемному расходу. По принципу действия тахометрические счетчики разделяют на скоростные и объемные. В скоростных счетчиках (типа УВК, ВК, МС) в качестве рабочего элемента применяют вертушки (крыльчатки, турбинки или другие тела) с вертикальной (рис. 2.7) или горизонтальной осью вращения. Под действием потока вещества вертушка 3 на опорном шипе 4 совершает непрерывное вращательное движение с угловой скоростью, пропорциональной скорости потока, а следовательно и расходу. Число оборотов вращающегося элемента суммируется счетным механизмом 7, с которым вертушка соединяется с помощью передаточного механизма (редуктора) 5. Редуктор и счетный механизм соединены между собой осью с сальниковым уплотнением 6. Счетный механизм отделен от проточной

части прибора герметичной перегородкой, в которой установлен сальник передаточной оси 8. На входном патрубке счетчика устанавливаются металлическая сетка 1, предохраняющая прибор от попадания в него посторонних тел, и струевыпрямитель 2. В объемных счетчиках вещество измеряется отдельными равными по объему дозами. В поршневом счетчике (рис. 2.8, а) жидкость из трубы 1 через распределительный четырехходовой клапан 2 поступает под поршень 3 и поднимает его. Поршень, перемещаясь вверх, вытесняет жидкость, находящуюся в верхней полости цилиндра, через распределительный клапан в трубу 4. Когда поршень достигнет верхнего крайнего положения, четырехходовой кран, связанный специальным механизмом 5 со штоком поршня, перемещается в положение, показанное на рис. 2.8, б пунктиром. Вследствие этого жидкость из трубы 1 будет поступать в верхнюю полость цилиндра, поршень начинает перемещаться вниз и из нижней полости жидкость вытесняется через четырехходовой кран и трубу 4. С момента достижения поршнем крайнего положения цикл повторяется.

Число доз за определенный промежуток времени суммируется счетным механизмом, связанным со штоком поршня с помощью передаточного механизма, а количество жидкости, равное сумме объемов протекших доз, показывается счетным указателем (на рис. 2.8 счетный механизм и указатель не показаны). В коммунальном хозяйстве применяются счетчики типа СМ для измерения объемного количества жидкостей. Для измерения объемного расхода и учета объемного количества газа используются счетчики типа «Тургас», состоящие из турбинного преобразователя (датчика) объемного расхода ПРГ и электронного блока измерения. На рис. 2.8, б приведена схема объемного счетчика жидкости с овальными шестернями типа ШЖУ. В измерительной камере счетчика имеются две овальные шестерни, которые находятся друг с другом в зацеплении и при вращении под действием потока измеряемой жидкости непрерывно обкатывают друг друга. Измерение объемного количества жидкости происходит путем периодического перемещения определенных ее объемов, заключенных в полостях между цилиндрической поверхностью измерительной камеры и овальными поверхностями шестерен. Вращение шестерен через кинематическую цепь передается счетному механизму.

ИЗМЕРЕНИЕ УРОВНЯ ЖИДКОСТЕЙ В инженерных системах зданий и сооружений широко применяются технические средства для непрерывного измерения уровня (уровнемеры) и устройства для сигнализации предельных уровней (сигнализаторы уровня, реле уровня). Уровень измеряется в метрах (м) и миллиметрах (мм). Для измерения и регулирования уровня применяются различные приборы, основанные на разных принципах действия: дифманометры-уровнемеры, пьезометрические, поплавковые и емкостные уровнемеры. Если дистанционная передача показаний не требуется, то уровень жидкости с достаточной точностью и надежностью можно измерять или показывающими дифманометрами, принцип действия которых описан выше, или с помощью указательных стекол. Измерение уровня жидкости указательными стеклами основано на принципе действия сообщающихся сосудов. В соответствии с ГОСТ 18140—84 верхние пределы измерений или сумму абсолютных значений верхних пределов измерений дифманометров-уровнемеров следует выбирать из ряда: 0, 25; 0, 4; 0, 63; 1, 0; 1, 6; 2, 5; 4, 0; 6, 3; 10; 16; 25; 40; 63; 100 и 160 м высоты столба жидкости, уровень которой измеряют. Принцип действия поплавковых (буйковых) уровнемеров (типа РМ-51, УДУ-10, ДУЖЕ-200М, УБ-П) основан на использовании выталкивающей силы, действующей на поплавок (буек), погруженный в жидкость. Чувствительным элементом таких уровнемеров (рис. 2.9, а) является поплавок 1, плавающий на поверхности жидкости. Перемещение поплавка, вызванное изменением уровня, воспринимается передающим преобразователем Пр. Следует иметь в виду, что при использовании поплавковых (буйковых) уровнемеров на средах, склонных к налипанию, появляется дополнительная погрешность, связанная с изменением массы поплавков, что приводит к изменению глубины погружения и ограничивает их применение. Емкостные уровнемеры (типа ЭИУ-2, РУС, ДКУ-1) широко используют для сигнализации и дистанционного измерения уровня

жидких и сыпучих сред. Принцип действия этих приборов основан на измерении электрической емкости, величина которой зависну от уровня контролируемой среды. Для электропроводных сред применяют первичные преобразователи с одним электродом 2 (рис. 2.9, б), покрытым слоем изоляции 3. Вторым электродом является измеряемая среда 4. При изменении уровня меняется величина поверхности обкладки конденсатора, образованного электродом и измеряемой средой, что приводит к изменению его емкости пропорционально изменению контролируемого уровня. Измерение емкости и преобразование ее в пропорциональный изменению уровня выходной сигнал осуществляются промежуточным преобразователем Пр. Для измерения уровня неэлектропроводных сред (рис. 2.9, в) применяют первичный преобразователь с двумя неизолированными электродами 2 (одним из электродов могут быть стенки резервуара). Для каждого значения уровня среды в резервуаре емкость первичного преобразователя определяется как емкость двух параллельно соединенных конденсаторов, один из которых образован частью электродов преобразователя и средой, уровень которой измеряется, а второй — остальной частью электродов преобразователя и воздухом. При повышении уровня, например, происходит замещение воздуха в пространстве между электродами и измеряемой средой, которая обладает существенно отличной диэлектрической проницаемостью. В результате этого меняется емкость между электродами. В инженерных системах зданий и сооружений широко распространены сигнализаторы уровня (электроконтактные и емкостные устройства для сигнализации уровня среды). Принцип действия электроконтактных сигнализаторов уровня основан на замыкании электрической цепи между электродами датчика или электродом и стенкой емкости при их соприкосновении с поверхностью электропроводящей среды. Электроды необходимой длины устанавливают либо вертикально, либо горизонтально на емкостях, в которых необходимо контролировать уровень среды.

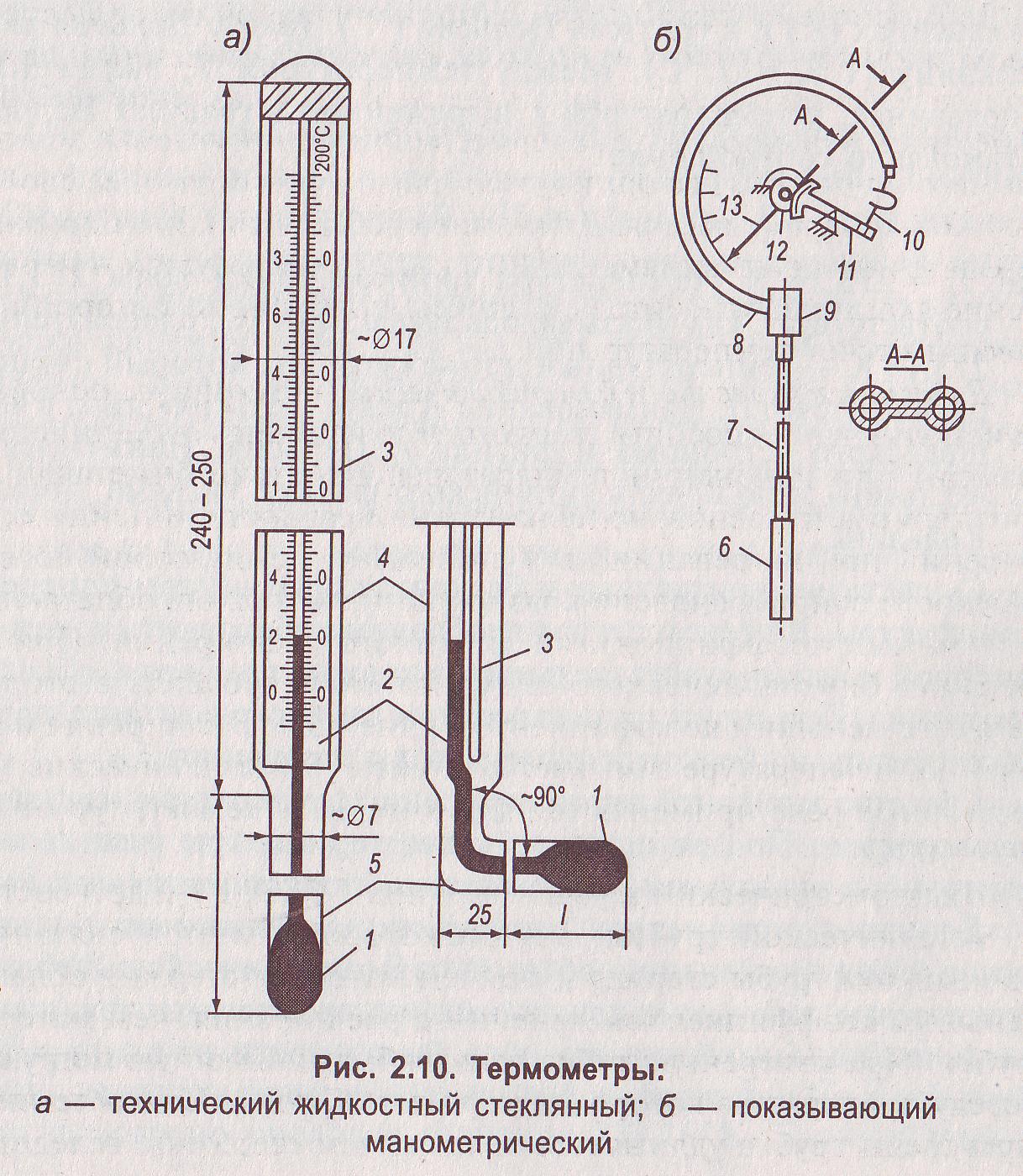

ИЗМЕРЕНИЕ ТЕМПЕРАТУРЫ Температура (от лат. temperatura — нормальное состояние) — физическая величина, характеризующая состояние термодинамического равновесия системы и являющаяся одним из основных параметров в инженерных системах. Она отличается рядом принципиальных особенностей, обусловивших необходимость применения разнообразных методов и технических средств для ее измерения. Для измерения температуры были предложены различные температурные шкалы, а наибольшее распространение получила 100-градусная температурная шкала Цельсия. По этой шкале за основные (реперные) точки, ограничивающие основной температурный интервал, были приняты точка плавления льда (0°С) и точка кипения воды (100° С) при нормальном атмосферном давлении. Единица температуры, равная одной сотой части основного температурного интервала, получила название градус. По шкале Цельсия градус обозначается прибавлением к числовому значению температуры в градусах символов ˚С, например 94 °С. За рубежом наряду с условной температурной шкалой Цельсия используют шкалу Фаренгейта в градусах Фаренгейта — °F и шкалу Реомюра в градусах Реомюра — °R: 1 ˚С = 1, 8 °F = 0, 8 °R. Температурные шкалы строятся на допущении о линейной зависимости между термометрическими (физическими) свойствами тела и температурой. В действительности нет ни одного такого свойства, которое в полной мере могло бы удовлетворить этим требованиям во всем интервале измеряемых температур. Независимой от свойств термометрического вещества является термодинамическая температурная шкала, предложенная в середине XIX в. Кельвином. В этой шкале нижней границей основного температурного интервала служит точка абсолютного нуля (0 °К), а в качестве верхней границы принята «тройная точка воды», лежащая выше точки таяния льда на 0,1 ˚С. Этой точке было присвоено числовое значение 273,16 °К. Тройной точкой воды называется температура равновесия между тремя фазами воды: твердой (лед), жидкой (вода) и газообразной (пары воды). Единицей термодинамической температуры является Кельвин (К) вместо прежнего наименования — градус Кельвина (°К). Единица кельвин равна 1/273,16 части интервала от абсолютного нуля температуры до температуры тройной точки воды. Теоретическая термодинамическая шкала не получила широкого практического применения из-за больших трудностей ее реализации. Более удобной оказалась международная практическая температурная шкала (МПТШ). . Согласно МПТШ и введенному в нашей стране ГОСТ 8.157—75 предусматривается применение двух температурных шкал: термодинамической температурной шкалы и практической температурной шкалы. Температура по этим шкалам выражается двояко: в кельвинах (К) и в градусах Цельсия (°С). Градус Цельсия равен кельвину (1 К = 1 °С). Между температурой Т, выраженной в кельвинах, и температурой t, выраженной в градусах Цельсия,' установлено соотношение t=T-T0, (2.14) где Т0 = 273,16 К (температура тройной точки воды 273,16 К соответствует, как указывалось выше, 0,01 °С, следовательно, 273,16 К — температурный промежуток, на который смещено начало отсчета). Наименование «градус Цельсия» дано в честь шведского астронома и физика А. Цельсия. Наименование «кельвин» дано В честь английского физика Уильяма Томсона- Кельвина. Существуют контактные и бесконтактные методы измерения температуры. В первом случае необходимо обеспечить надежный тепловой контакт чувствительного элемента прибора с объектом измерения. При отсутствии возможности такого контакта применяют различные бесконтактные методы измерения. Средство для контактного измерения температуры называется термометром. По принципу действия термометры разделены на три группы: расширения, сопротивления и термоэлектрические. Действие термометров расширения основано на тепловом расширении (изменении объема) термометрического вещества (жидкостные, газовые) или линейных размеров твердых тел (дилатометрические, биметаллические) в зависимости от температуры. Пределы измерения этими термометрами составляют от -190 до +600 "С. Жидкостный стеклянный технический термометр (рис. 2.10, а) имеет заполненный жидкостью (обычно ртутью) резервуар 1, тонкостенную капиллярную трубку 2, пластину 3 с нанесенной на ней шкалой, наружную стеклянную оболочку 4. Такие термометры применяются для измерения температуры от -90 до +30 °С и от -60 до +200 °С. Их изготавливают прямыми (типа П и А) и угловыми — изогнутыми под углом 90 или 135° (типа У и Б). Нижняя часть выполняется различной длины (от 66 до 2000 мм). Для предохранения стеклянной оболочки от повреждения термометры помещают в защитные стальные оправы 5, которые, как и термометры, выполняют прямыми и угловыми. Для сигнализации и измерения температуры в лабораторных и производственных условиях применяют технические термометры — ртутные электроконтактные (типа ТПК или ТЭК).Ихизготавливают с электроконтактами, впаянными к капиллярную трубку термометра. Замыкание или размыкание электрической цепи между контактами происходит вследствие расширения или сжатия ртути при нагревании или охлаждении нижней части термометра. Принцип действия манометрических термометров (типа ТДГ, ТПГ, ТДЖ, ТПЖ, ТКП и др.) основан на изменении давления рабочего (термометрического) вещества в замкнутой герметичной термосистеме (рис. 2.10, б), состоящей из термобаллона 6, погружаемого в среду, температура которой измеряется, гибкого соединительного капилляра 7 и манометрической трубчатой пружины 8; один конец пружины впаян в держатель 9, канал которого соединяет внутреннюю полость пружины, герметизирован и шарнирно через тягу 10, зубчатый сектор 11 я шестерню 12 связан с показывающей стрелкой прибора 13. Термосистема термометра заполнена рабочим веществом: газом, жидкостью или смесью жидкости с ее насыщенным паром. При нагревании термобаллона увеличивается давление рабочего вещества в замкнутом объеме герметичной термосистемы, вследствие чего пружина деформируется (раскручивается) и ее свободный конец перемещается. Движение свободного конца пружины передаточными механизмами 10, 11, 12 преобразуется в перемещение указателя относительно шкалы прибора, по которой производят отсчет температуры. Дилатометрические и биметаллические термометры основаны на использовании свойств твердого тела изменять свои линейные размеры при изменении температуры. Действие биметаллического термометра основано на измерении разности линейных расширений при нагревании двух сваренных между собой по всей плоскости соприкосновения разнородных металлов, обладающих различными коэффициентами линейного расширения. При нагревании биметаллического элемента он изгибается в сторону металла с меньшим коэффициентом линейного расширения и при заданной температуре замыкает контакты. Биметаллические температурные реле применяются для интервала температур от -60 до +300 °С. Дилатометрический термометр (типа ТУДЭ, РТ и др.) состоит из металлической трубки, внутри которой имеется связанный с донышком трубы стержень, причем материал стержня обладает меньшим коэффициентом линейного расширения, чем материал трубки. При измерении трубка должна быть полностью погружена в среду, температура которой измеряется. С повышением температуры среды трубка удлиняется больше, чем стержень, вследствие чего он перемещается вниз. Это перемещение стержня через систему рычагов преобразуется в перемещение стрелки относительно шкалы прибора. Пределы измерения таких термометров составляют от -150 до +700 °С. Принцип действия термометра сопротивления (рис. 2.11) основан на зависимости электрического сопротивления чувствительного элемента от температуры. Чувствительным элементом термометра сопротивления является тонкая платиновая или медная проволока 1, намотанная на каркас, заключенный в защитную арматуру 2. Концы проволоки в колпачке 4 приварены к выводам, которые соединяются с кабелем для передачи показаний. Штуцер 3 служит для монтажа термометра.

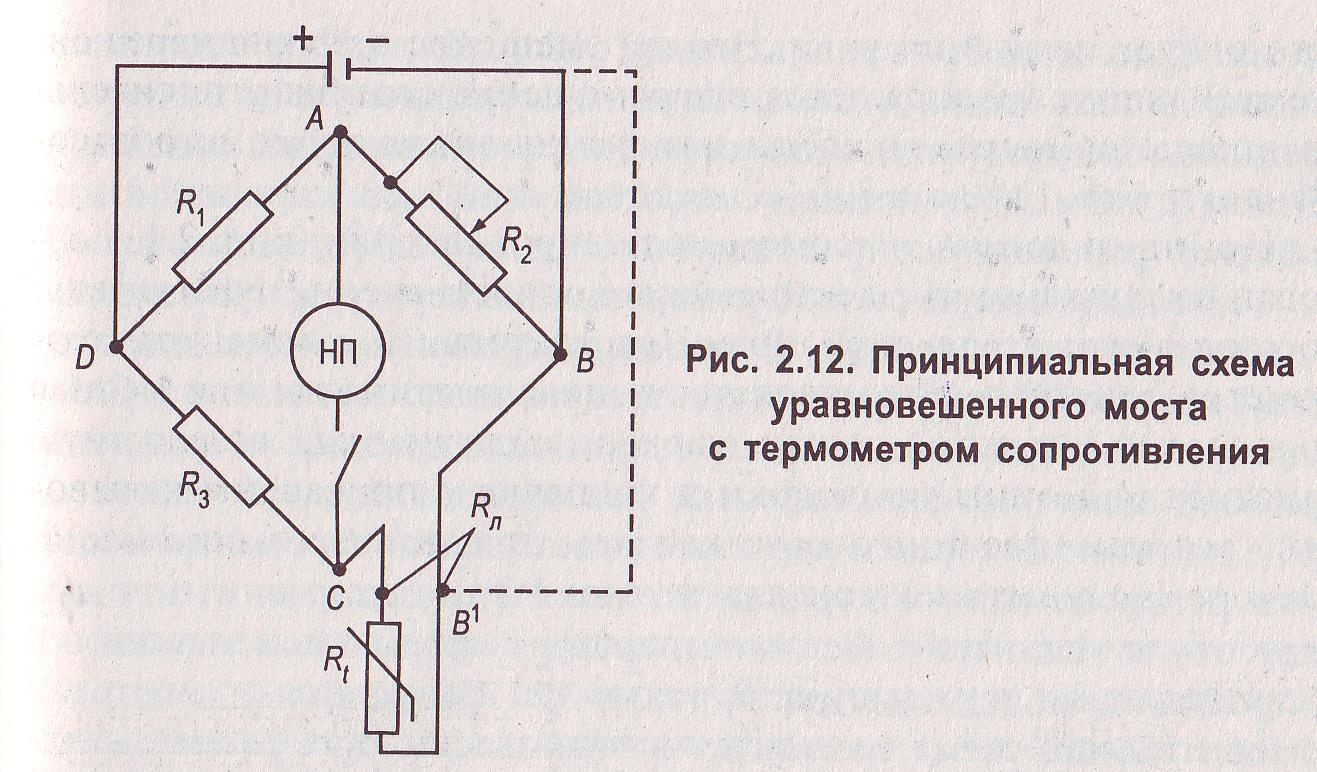

Платиновые термометры сопротивления (ТСП) используются для измерений от -200 до +650 "С, медные термометры сопротивления (ТСМ) — для измерений от -50 до +180 °С. Наиболее благоприятные для надежной работы этих термометров верхние пределы измерения составляют: 600 °С для ТСП и 100 °С для ТСМ. Термометры сопротивления, чувствительные элементы которых изготовлены из полупроводниковых материалов, называются термисторами или терморезисторами. Их применяют для измерения температуры от -90 до +180 "С. Передача информации от термометров сопротивления осуществляется с помощью логометров и мостов, измеряющих изменение электрического сопротивления термометра при изменении температуры контролируемой среды. Логометры сегодня почти не применяются в связи с широким распространением автоматических электронных мостов, имеющих более высокий касс точности. Принципиальная схема уравновешенного моста с включенным термометром сопротивления Rt изображена на рис. 2.12 (R1 и R 3 — резисторы с постоянными известными сопротивлениями, R2 — реохорд, который является регулируемым плечом моста). Сопротивление двух соединительных линий 2ЯЛ прибавляется к сопротивлению термометра Rt. К одной из диагоналей моста (BD)

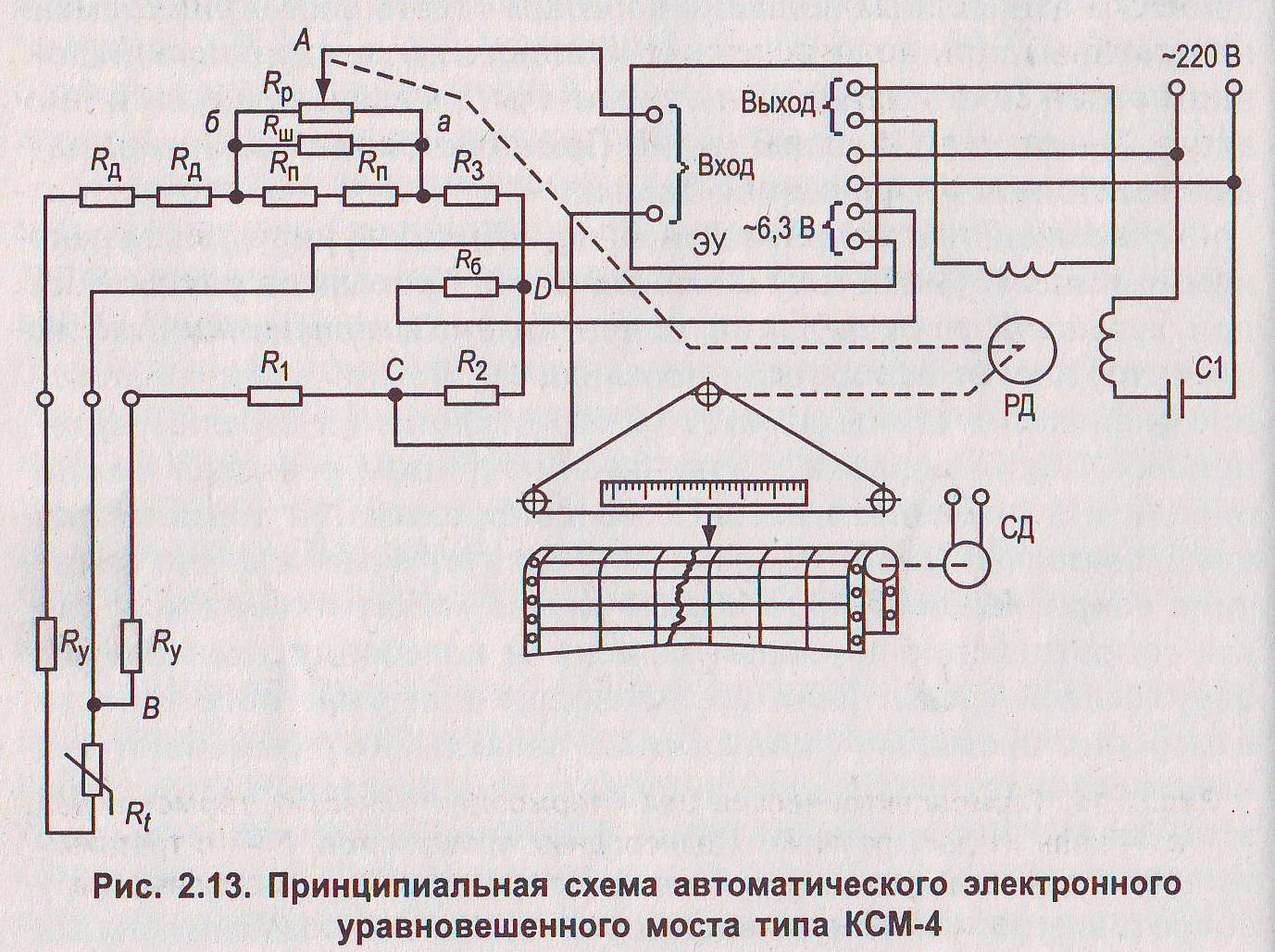

подключен внешний источник постоянного тока, к измерительной диагонали АС — чувствительный измерительный прибор (нуль-- прибор НП). Для равновесия моста необходимо, чтобы произведения параллельных плеч моста были равны, т. е. R1(Rt + 2Rл) = R2R3. Отсюда Rt = (R3/R1)R2 – 2R л. Изменяя значение сопротивления R2 путем перемещения движка реохорда, всегда можно добиться такого состояния схемы, при котором при определенном соотношении между сопротивлениями плеч моста потенциалы точек А и С, а следовательно и ток в нуль-приборе НП, равны нулю. Такое состояние обычно называют состоянием равновесия схемы. При изменении сопротивления термометра Rt нарушается равновесие моста. Поскольку мостовая схема приходит в равновесие при равенстве произведений сопротивлений противоположных плеч, то, перемещая движок реохорда R2, можно найти положение равновесия схемы по отсутствию отклонения стрелки нуль-прибора. Таким образом, по положению движка реохорда можно определить значение измеряемого сопротивления термометра, а следовательно, и его температуру. Следует отметить, что величина сопротивления 2R л в общем случае может изменяться, так как сопротивление приводам зависит от колебаний температуры окружающей среды. Если возникающие при этом погрешности измерения превышают допустимые пределы, то применяют так называемую техпроводную схему подключения термометра. При этом минус источника питания с помощью дополнительного третьего привода подключается непосредственно к термометру сопротивленияR t. Кроме того, сопротивления соединительных линий R л должны быть равны между собой. Для выполнения этого условия в цепь соединительных линий последовательно включают специальные уравнительные катушки с номинальным сопротивлением 2,5 Ом. Изменением сопротивлений этих катушек можно добиться равенства сопротивлений соединительных линий. Описанный выше способ измерения температуры применяется в лабораторных условиях. В промышленных условиях для этих целей применяют автоматические электронные мосты типа КСМ-4 и др. (рис. 2.13), в измерительную диагональ которых вместо нуль-прибора включают электронный фазочувствительный усилитель ЭУ, а движок реохорда и каретка с указателем и пером перемещаются реверсивным электродвигателем РД, подключенным к выходу этого усилителя. Если температура среды не меняется, то сопротивление термометра Rt также не изменяется и мостовая измерительная схема находится в равновесии, т. е. разность потенциалов между точками А и С равна нулю, сигнал на ЭУ не поступает, движок реохорда неподвижен, стрелка показывает измеряемое значение температуры. При изменении температуры изменяется сопротивление термометра R t. Равновесие мостовой схемы нарушается, и в диагонали моста между точками А и С появляется напряжение небаланса,

амплитуда и фаза которого зависят от величины и направления отклонения температуры от прежнего значения точек. Это напряжение увеличивается усилителем ЭУ до значения, достат

|

||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1890; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.015 с.) |

=αε(πd2/4)

=αε(πd2/4)  (2.9)

(2.9)

3/2 (2.13)

3/2 (2.13)