Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 4. Составление схем автоматизацииСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

РАЗРАБОТКА КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ Проектирование схем автоматизации выполняют в строгом соответствии с требованиями Единой системы конструкторской документации (ЕСКД). Порядок разработки проектной и конструкторской документации регламентирован ГОСТ 2.103—85 ЕСКД «Стадии разработки». В этом стандарте установлены основные стадии разработки конструкторской документации, единая терминология, требования к содержанию и необходимый объем работ, выполняемых на каждой стадии. На базе указанного стандарта были разработаны ГОСШ: «ЕСКД. Техническое предложение», «ЕСКД. Эскизный проект», «ЕСКД. Технический проект», которые способствовали совершенствованию организации конструкторских работ на проектных стадиях, существенному повышению производительности труда разработчиков, улучшению качественных и технико-экономических показателей систем автоматизации. В соответствии с ГОСТ 2.103-85 предусматриваются четыре основные стадии разработки конструкторской документации: техническое предложение, эскизный проект, технический проект, рабочая документация. Техническое предложение — это совокупность конструкторских документов, которые должны содержать технические и технико- экономические обоснования (ТЭО) целесообразности разработки документации на основе анализа технического задания заказчика и различных вариантов возможных решений с учетом аппаратурных и эксплуатационных особенностей создаваемой и известных систем автоматизации, а также результатов патентного поиска. Техническое предложение после согласования и утверждения в установленном порядке является основанием для разработки эскизного и технического проектов. Эскизный проект — это совокупность конструкторских документов, которые должны содержать принципиальные решения, дающие общее представление об устройстве и принципе работы системы автоматизации, а также данные, определяющие назначение отдельных элементов разрабатываемой системы. Эскизный проект после согласования и утверждения является основанием для разработки технического проекта или рабочей документации. Технический проект — совокупность конструкторских документов, которые должны содержать окончательные технические решения, дающие полное представление об устройстве системы, и исходные данные для разработки рабочей документации. Технический проект после согласования и утверждения в установленном порядке служит основанием для разработки рабочей документации. Рабочая документация включает корректировку конструкторских документов по результатам изготовления головного (контрольного) варианта проекта системы. Основные требования к изготовлению рабочих чертежей предусматривают оптимальное применение стандартных и покупных технических средств автоматизации, а также серийных средств, освоенных производством и соответствующих современному уровню автоматизации; рационально ограниченную номенклатуру марок и сортаментов материалов, а также применение наиболее дешевых и наименее дефицитных материалов; необходимую степень взаимозаменяемости, наивыгоднейшие способы монтажа, наладки и ремонта технических средств автоматизации, а также их максимальное удобство при обслуживании и эксплуатации.

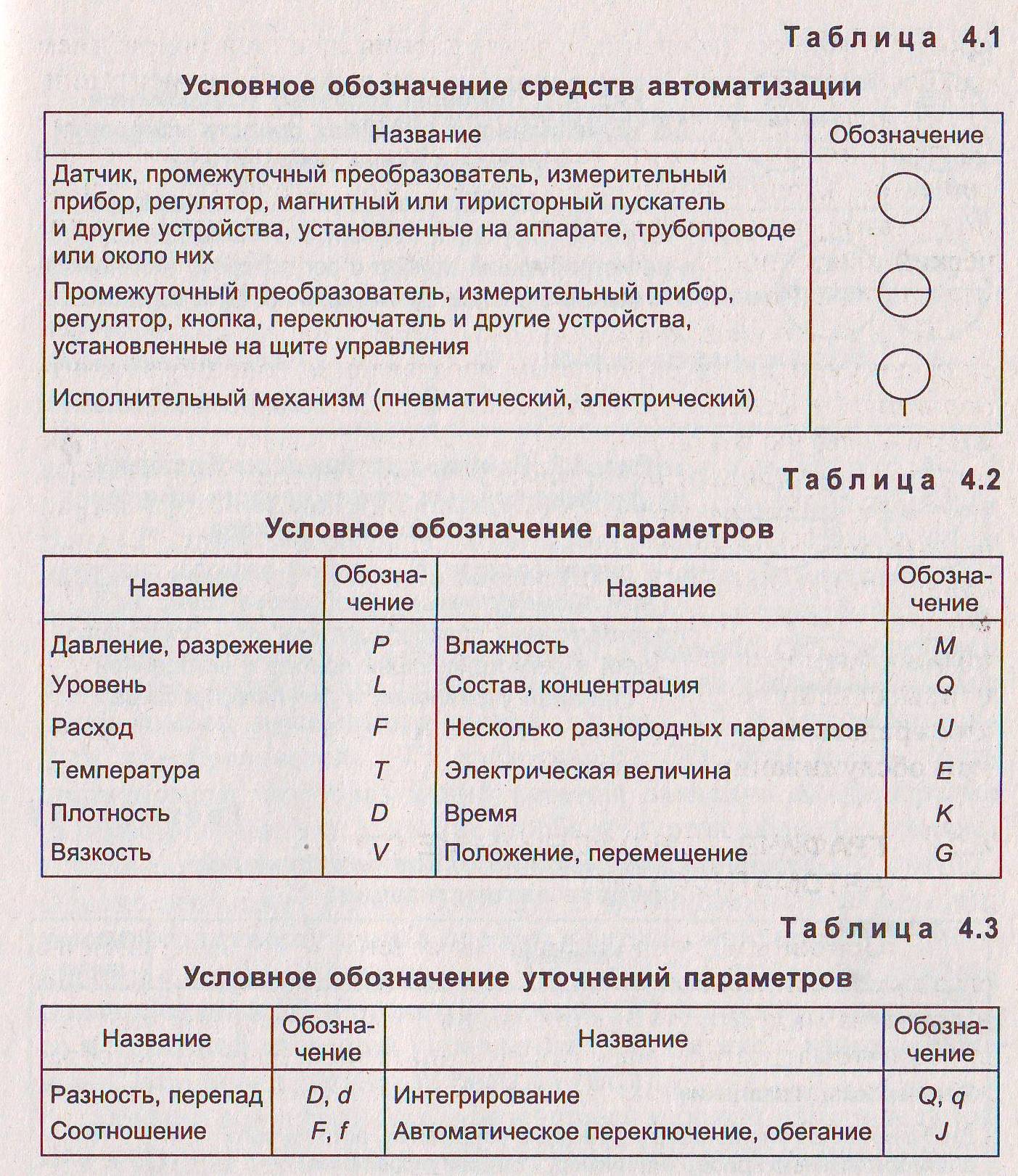

ГРАФИЧЕСКОЕ ОФОРМЛЕНИЕ СХЕМ АВТОМАТИЗАЦИИ Основным техническим документом, показывающим связи между инженерной системой (технологическим процессом) и средствами контроля и управления, является функциональная схема автоматизации, на которой с помощью условных изображений схематически показывают технологическое оборудование, трубопроводы и средства автоматизации. Технологическое оборудование и трубопроводы автоматизируемого объекта изображают на функциональной схеме упрощенно. Направление движения потоков в трубопроводах указывают стрелками. На линиях обрыва также ставят указывающие стрелки и дают необходимые пояснения, из какого аппарата и к какому направляется данный поток. Условные обозначения средств автоматизации на функциональных схемах элементов измерительной цепи, регуляторов и станций управления, а также исполнительных механизмов приведены в табл. 4.1. В верхнюю половину окружности, обозначающей элемент измерительной цепи или регулятор, сначала записывают

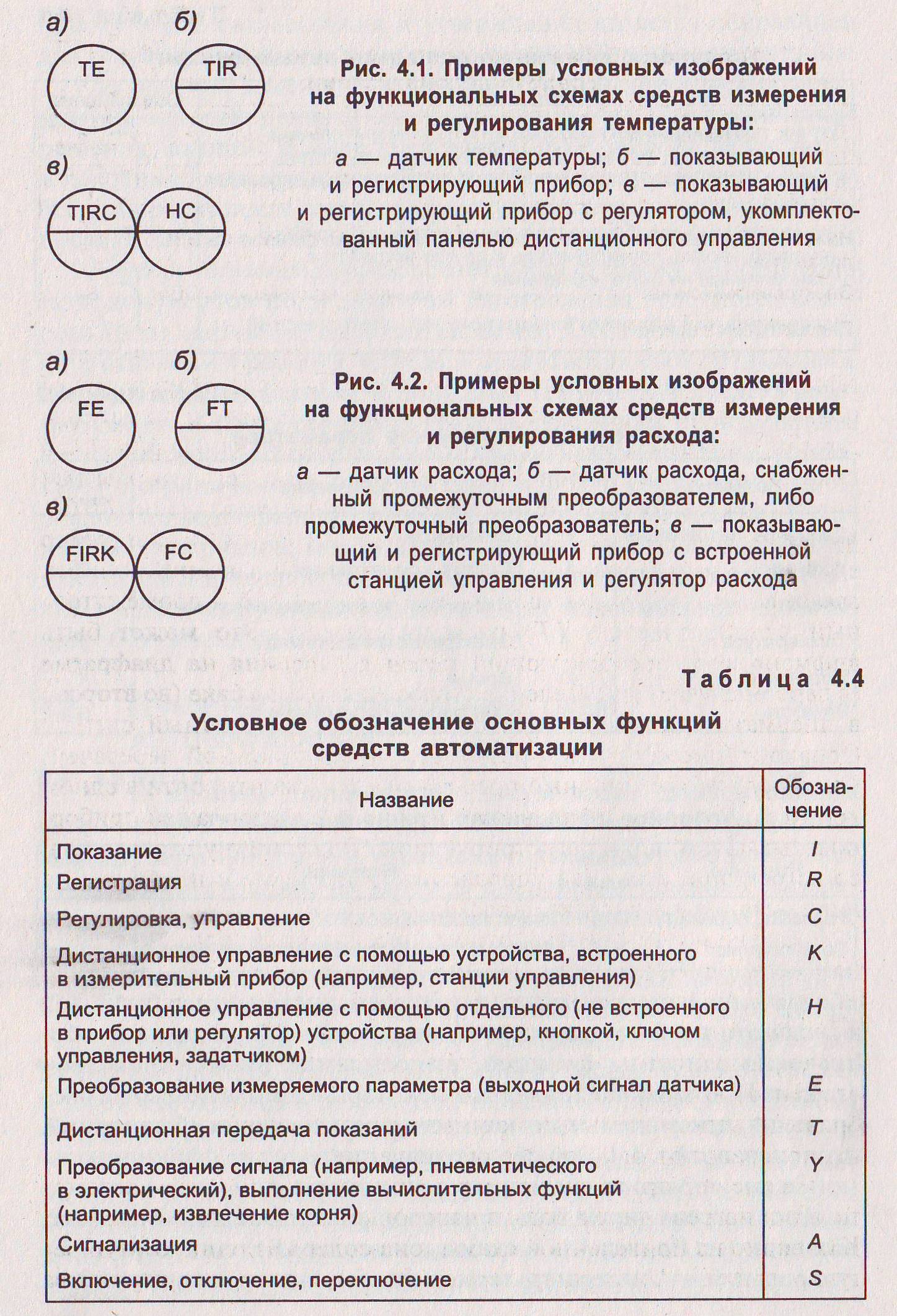

обозначения измеряемых или регулируемых параметров (табл. 4.2) и, если это необходимо, их уточнение (табл. 4.3), а затем — обозначения основных функций, выполняемых этим устройством (табл. 4.4). В табл. 4.5 приведены некоторые дополнительные обозначения, применяемые для конкретизации основных обозначений, входящих в табл. 4.4. Эти обозначения приводят на функциональной схеме справа от обозначения устройства. Рассмотрим несколько примеров использования условных обозначений. На рис. 4.1, а изображен датчик (Е) температуры (Т). Это может быть, например, термопара, термометр сопротивления,

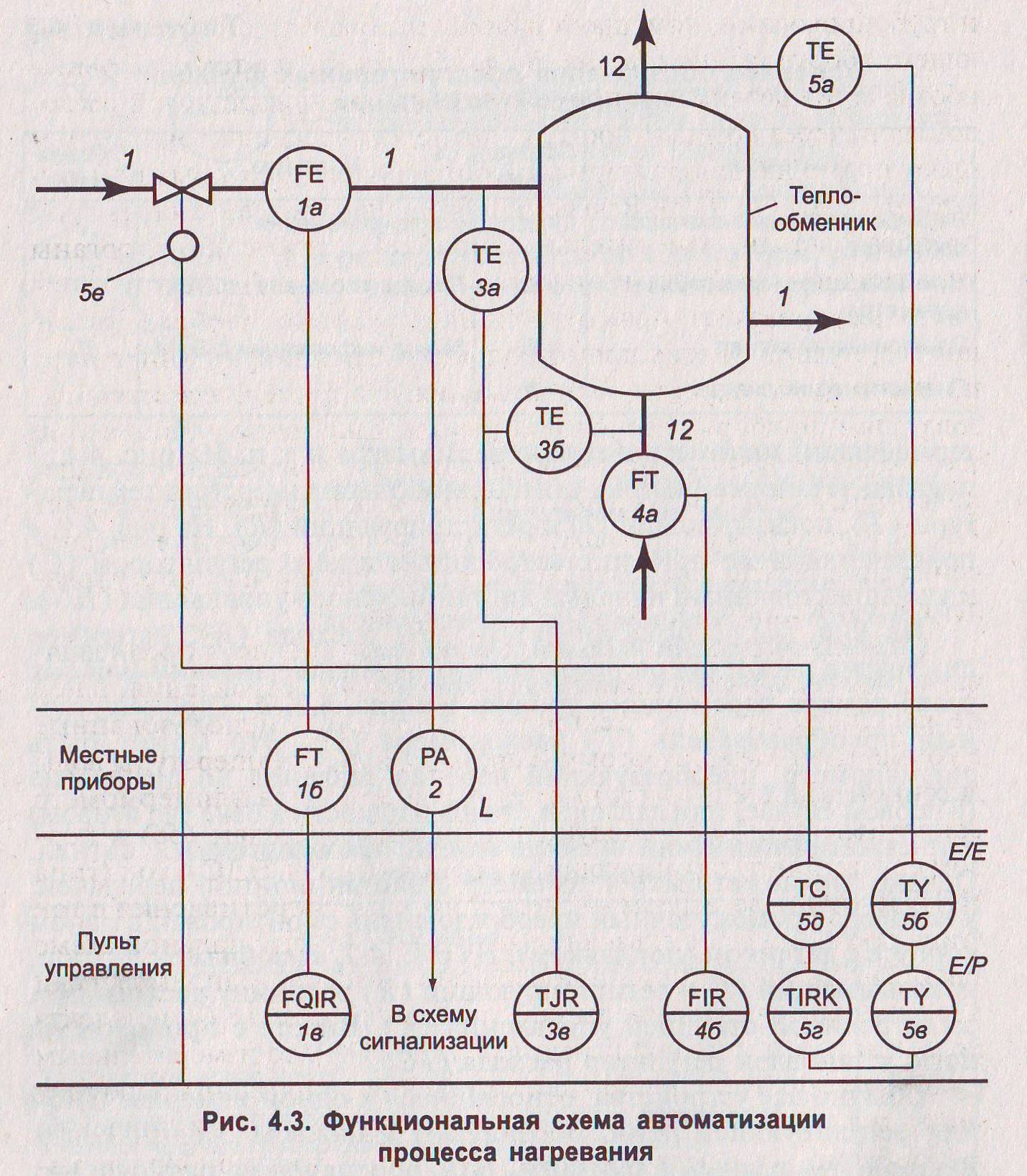

термобаллон манометрического термометра и т. п. На рис. 4.1, б показан установленный на щите прибор для измерения температуры (Т), показывающий (I) и регистрирующий (R). На рис. 4.1, в показан такой же прибор с встроенным в него регулятором (С) и укомплектованный панелью дистанционного управления (НС) На рис. 4.2, а показан датчик (Е) расхода (F), например диафрагма расходомера переменного перепада давлений или бак расходомера переменного уровня. На рис. 4.2, б —промежуточный преобразователь (Т) расходомера (F). Это может быть дифманометр, преобразующий перепад давления на диафрагме (в первом случае) или давление столба жидкости в баке (во втором) в пневматический или электрический промежуточный сигнал. Однако это может быть и ротаметр с дистанционной передачей, у которого промежуточный преобразователь смонтирован в одном корпусе с датчиком (поплавком). На рис. 4.2, в изображен прибор, показывающий (I) и регистрирующий (R) величину расхода (F), со встроенной станцией управления (К). Вместе с прибором на щите установлен регулятор расхода (FC). Обычно все устройства, относящиеся к одной измерительной или регулирующей цепи, обозначают индексом с одинаковой цифрой, но разными буквами. Эти обозначения располагают в нижней половине окружности, изображающей устройство, или около исполнительного механизма. В случаях когда несколько элементов выпускают в виде одного устройства (например, мембранный исполнительный механизм с регулирующим клапаном), им присваивают одно общее обозначение. На рис. 4.3 приведен пример функциональной схемы автоматизации нагрева паром воды в парожидкостном теплообменнике. Как видно из приведенной схемы, она содержит один контур регулирования — температуры воды (5а—5е). Остальные устройства

предназначены для измерения расхода пара (1а— 1в), расхода роды (4а—4б), температуры воды и пара на входе в теплообменник (За-Зв). Кроме того, предусмотрена сигнализация при падении давления пара (2). Расположение элементов автоматизации на функциональной схеме определяется их значением. Условные обозначения датчиков, промежуточных преобразователей, объединенных с датчиками в одно устройство, и исполнительных механизмов, т. е. всех элементов АР, механически связанных с технологическими аппаратами и трубопроводами, помещают рядом с изображением соответствующего оборудования (1а, За, 36, 4а, 5а, 5е). Более того, условные обозначения датчиков и промежуточных преобразователей расходомеров, через которые проходят технологические потоки, размещают прямо на изображениях трубопроводов, в которых измеряются расходы (1а и 4а). Всю остальную аппаратуру автоматизации: преобразователи, измерительные приборы, регуляторы и органы управления — выносят в нижнюю часть схемы. При этом вдоль листа вычерчивают прямоугольники, условно изображающие щиты и пульты. В этих прямоугольниках группируют аппаратуру по принципу общности расположения. Например, все преобразователи и приборы, расположенные рядом с местом измерения, т. е. смонтированные не на оборудовании, а на стенах здания, колоннах, на полу и т. п., располагают в одном прямоугольнике (16, 2). В другом прямоугольнике расположены условные обозначения аппаратуры автоматизации, размещенной на щите управления процессом (1в, Зв, 46, 56, 5в, 5г, 5д). Поскольку функциональная схема автоматизации предназначена для отражения только структуры системы управления, в ней не расшифровываются технические средства, использованные в конкретной схеме. Поэтому, например, в АСР температуры воды датчиком температуры (5а) может быть термопара или термометр сопротивления. Тогда следующим преобразователем (5б) в первом случае будет нормирующий преобразователь ЭДС в ток (типа НП-TJI-IM), а во втором — электрического сопротивления в ток (типа НП-СЛ-1М). Нельзя определить по функциональной схеме также систему дистанционной передачи сигналов. Например, если для измерения расхода воды использовали ротаметр (4а) с электрической дистанционной передачей (типа РЭД), то измерительным прибором (4б) будет прибор для измерения напряжения переменного тока (типа КСД); с ротаметром, имеющим пневматическую дистанционную передачу (типа РПД), используют прибор для измерения давления сжатого воздуха (типа ПВ). То же относится к средствам регулирования, сигнализации и т. п. Расшифровка элементов автоматизации, изображенной на функциональной схеме, имеется в спецификации, которая составляется для заказа этой аппаратуры на заводах-изготовителях. В этой спецификации по каждой позиции указываются тип устройства, его модификация, пределы измерения, требуемое количество и другие необходимые сведения.

|

||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 2940; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.011 с.) |