Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

А. А. Рульнов, И. И. Горюнов, К. Ю. ЕвстафьевСодержание книги

Поиск на нашем сайте

А.А.РУЛЬНОВ, И.И.ГОРЮНОВ, К.Ю.ЕВСТАФЬЕВ АВТОМАТИЧЕСКОЕ РЕГУЛИРОВАНИЕ УЧЕБНИК Для учащихся средних строительных Специальных учебных заведений Допущено Государственным комитетом Российской Федерации по строительству и жилищно-коммунальному комплексу в качестве учебника для студентов средних специальных учебных заведений, обучающихся по специальности 2914 «Монтаж и эксплуатация внутренних сантехнических устройств и вентиляции»

Москва ИНФРА-М ВВЕДЕНИЕ В нашей стране и за рубежом с каждым годом расширяются объемы работ по автоматизации инженерных систем зданий и сооружений. В каждом проекте строительства этих объектов наряду со строительно-технологическими решениями разрабатываются системы их автоматизации. Автоматизация сантехнических устройств и вентиляции, входящих в состав инженерных систем, является одним из важнейших источников экономии топливно-энергетических ресурсов, затрачиваемых на теплоснабжение систем зданий и сооружений. Автоматизация призвана также коренным образом преобразовать рабочие места, сделать труд работников жилищно-коммунального хозяйства (ЖКХ) более производительным, творческим и привлекательным. Эти важнейшие социальные и экономические задачи постоянно подчеркиваются в постановлениях директивных органов нашей страны по строительству и ЖКХ. Особое внимание в этих документах обращается на необходимость повышения эффективности эксплуатации зданий и сооружений за счет внедрения нового оборудования и средств автоматического контроля и управления. Автоматизация инженерных систем и протекающих в них технологических процессов — это совокупность технических средств и методов, освобождающих человека в определенной степени или полностью от функций контроля и управления. Иначе говоря, автоматизация обеспечивает замену физического и умственного труда человека, затрачиваемого на контроль и управление, работой технических средств (от простейших измерительных приборов и регуляторов до современных управляющих вычислительных машин), обеспечивающих это управление без вмешательства человека, в функции которого входят только наблюдение за техническими средствами и подготовка их к работе.

Таким образом, автоматизация является высшей формой организации работы инженерных систем. При этом совокупность технических средств автоматики совместно с помещением (объектом управления) и оборудованием, поддерживающим заданный режим, образуют систему управления. Любая форма автоматизации инженерных систем (частичная, комплексная, полная) всегда начинается с автоматического контроля за различными параметрами технологических процессов, осуществляемого с помощью измерительных приборов. Контролируемые параметры в инженерных системах различны: давление, температура, уровень расхода воздуха, жидкости, энергии или другой среды. Внедрение автоматического контроля позволяет перейти к автоматическому управлению, которое организуется чаще всего в виде двух ступеней. На верхней ступени цель управления — отыскание оптимального режима работы инженерной системы, на нижней — обеспечение минимальных отклонений теплотехнических параметров от их оптимальных значений, т. е. стабилизация параметров. При решении задач стабилизации вместо автоматического управления чаще применяют термин автоматическое регулирование. Автоматическое управление инженерными системами сопровождается технологической сигнализацией и автоматической защитой. Технологическая сигнализация бывает командная, контрольная, предупредительная и аварийная. Командная сигнализация служит для передачи типовых управляющих сигналов от одного элемента управления к другому или объекту управления. Контрольная сигнализация извещает обслуживающий персонал о включении в работу или остановке отдельных механизмов оборудования, о положении запорных органов на различных коммуникациях. Предупредительная сигнализация служит для извещения персонала о возникновении опасных изменений эксплуатационного режима, грозящих аварией при их дальнейшем развитии. Аварийная сигнализация информирует персонал о происшедшем аварийном отключении оборудования. Автоматическая защита предохраняет от аварий механизмы при недопустимых отклонениях параметров технологического процесса или с помощью автоматической блокировки предохраняет механизмы от неправильных действий дежурного персонала (вследствие невнимательности или ошибочных действий при аварии). Различают блокировки запретно-разрешающие и аварийные. Первые устраняют возможность неправильных или несвоевременных включений и отключений механизмов, а также несоблюдение установленной технологическим регламентом очередности пуска и остановки различных механизмов. Вторые блокировки предназначены для последовательного отключения оборудования, расположенного до элемента инженерной системы, подвергшегося аварийному отключению.

Наряду с автоматическим управлением в зданиях и сооружениях используются и другие виды управления, к которым прежде всего относятся дистанционное и телеуправление. Дистанционное управление — это ручное управление на расстоянии регулирующими и запорными органами или отдельными механизмами, осуществляемое с помощью пневматических или электрических приводов. В инженерных системах наибольшее распространение получили электроприводы, двигатели или электромагниты, которые обычно монтируются на регулирующем органе, а устройства управления ими располагают на некотором расстоянии от него, чаще всего в диспетчерском пункте. Дистанционное управление применяется либо самостоятельно, либо параллельно с автоматическим управлением. Телеуправление — это более сложная форма дистанционного управления. Оно осуществляется с помощью телемеханических устройств, позволяющих передавать большое число различных сигналов одновременно по одной линии связи или по небольшому их числу. Оба вида управления позволяют реализовать диспетчеризацию, что необходимо для четкой координации и взаимной увязки режимов работы отдельных инженерных систем в соответствии с изменением нагрузок во времени.

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О ТЕПЛОТЕХНИЧЕСКИХ ИЗМЕРЕНИЯХ И ПРИБОРАХ

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ ТЕХНИКИ ИЗМЕРЕНИЙ Первой функцией управления, подвергшейся автоматизации, было измерение. Измерительный прибор с индикатором заменяет органы чувств человека, обеспечивает быстрые и достаточно точные измерения. При необходимости к нему можно подключить регистрирующий прибор (РП), записывающий динамику изменения технологических параметров (рис. 1.1). Эти данные могут использоваться для анализа протекания технологического процесса (ТП), а диаграмма, записанная регистратором, служит отчетным документом. Функции оператора (О) при автоматической индикации сводятся к определению ошибки управления, а также реализации регулирующего воздействия. Небольшие технические усовершенствования позволили перейти от автоматической индикации к автоматическому контролю. В этом случае оператор получает информацию об отклонении технологических параметров от заданных значений. Система автоматического контроля кроме измерителя и индикатора содержит устройство сравнения (УС) и задатчик (ЗД) — устройство, которое помнит значение технологического параметра. Разделение функций между оператором и системой контроля показано на рис. 1.2. Таким образом, задачей контроля (от французского controle — проверка чего-либо) является обнаружение событий, определяющих

Важнейшей составной частью контроля является измерение физических величин, характеризующих протекание процесса. Такие величины называются параметрами процесса. Технологические процессы в инженерных системах характеризуются значениями таких физических величин (параметров), как влажность, давление, температура, уровень, расход и количество жидких и газовых сред. Измерением называют нахождение значения физической величины опытным путем с помощью специальных технических средств. Конечной целью любого измерения является получение количественной информации об измеряемой величине. В процессе измерения устанавливается, во сколько раз измеряемая физическая величина больше или меньше однородной с нею в качественном отношении физической величины, принятой за единицу. Если Q — измеряемая физическая величина, [ Q ] — некоторый размер физической величины, принятой за единицу измерения, q — числовое значение Q в принятой единице измерения, то результат измерения Q может быть представлен следующим равенством: Q=q[Q] (1.1) Уравнение (1.1) называют основным уравнением измерения. Из него следует, что значение q зависит от размера выбранной единицы измерения [Q\. Чем меньше выбранная единица, тем больше для данной измеряемой величины будет числовое значение. Например, длина 1 м равна 10 дм, 100 см и т. д. Результат всякого измерения является именованным числом. Поэтому для определенности написания результата измерения рядом с числовым значением измеряемой величины ставится сокращенное обозначение принятой единицы измерения. В нашей стране в соответствии с ГОСТ 9867—61 с 1963 г. действует Международная система единиц измерения, которая сокращенно обозначается СИ. С учетом результатов первого периода внедрения этого государственного стандарта в 1982 г. был введен в действие новый ГОСТ 8.417—81 «ГСИ. Единицы физических величин». В настоящее время система СИ принята в большинстве стран мира и признана всеми международными организациями. Сведения о значениях измеряемых величин называют измерительной информацией. Сигналом измерительной информации называется сигнал, функционально связанный с измеряемой физической величиной (например, сигнал от термометра сопротивления). Средством измерения называют устройство, используемое при измерениях и имеющее нормированные метрологические свойства. Сигнал измерительной информации, поступающий на вход средства измерений, называют входным сигналом, получаемый на выходе — выходным сигналом средства измерений.

ПОГРЕШНОСТИ ИЗМЕРЕНИЙ Любые теплотехнические измерения относительны, поскольку всегда существует положительная и отрицательная разность между наблюдаемым или численным значением измеряемой величины и ее истинным значением, называемая погрешностью. Таким образом, погрешность — это отклонение результата измерения от истинного значения измеряемой величины. Погрешности измерения в зависимости от их происхождения разделяются на три группы; систематические, случайные и субъективные (промахи). Систематические погрешности имеют постоянный характер и по причинам возникновения делятся: на инструментальные; погрешности от неправильной установки средств измерений; погрешности, возникающие вследствие внешних влияний; методические (теоретические) погрешности. Инструментальные погрешности могут вызываться конструктивными и технологическими погрешностями, а также износом и старением средств измерений. Конструктивные погрешности вызываются несовершенством конструкции или неправильной технологией изготовления средств измерений. Плохая балансировка измерительного механизма, неточности при нанесении отметок шкалы, некачественная сборка прибора вызывают технологическую погрешность. Конструктивная погрешность у приборов одного типа постоянна, технологическая же погрешность меняется от экземпляра к экземпляру. Длительная или неправильная эксплуатация прибора, а также длительное хранение приводят к погрешностям, которые называют погрешностями износа и старения. Погрешности от неправильной установки могут вызываться наклоном прибора, т. е. отклонением от нормального рабочего положения; установкой на ферромагнитный щит прибора, градуированного без щита; близким расположением приборов друг к другу. Погрешности, возникающие вследствие внешних влияний, вызываются вибрацией, электромагнитными полями, конвекцией воздуха и др. Наиболее сильное воздействие на показания приборов оказывает изменение температуры окружающей среды. Даже незначительные перепады температуры между отдельными элементами прибора приводят к заметным погрешностям вследствие, например, возникновения паразитных термоЭДС. Поэтому не рекомендуется устанавливать приборы вблизи источников тепла. Методические погрешности возникают в результате несовершенства метода измерений и теоретических допущений (использование приближенной зависимости вместо точной). К таким погрешностям относятся, например, погрешности, обусловленные пренебрежением внутренним сопротивлением прибора, т. е. пренебрежением собственным потреблением электроэнергии. Для исключения погрешности до начала измерений следует определить причину, вызывающую погрешность, и устранить ее. Например, если погрешность вызывается влиянием внешнего электромагнитного поля, то нужно либо экранировать прибор, либо удалить источник помехи. Для исключения температурной погрешности средство измерения термостатируют, вибрацию устраняют путем установки амортизаторов. В процессе измерения погрешность устраняется применением специальных методов измерения.

Случайные погрешности вызываются независящими друг от друга случайными факторами и изменяются случайным образом при повторных измерениях одной и той же величины. Проявляются случайные погрешности в том, что при измерениях одной и той же неизменной величины одним и тем же средством измерения и с той же тщательностью получают различные показания. Следует отметить, что если при повторных измерениях одной и той же величины и тем же средством измерения получают совершенно одинаковые результаты, то это обычно указывает не на отсутствие случайной составляющей погрешности, а на недостаточную чувствительность средства измерения. Полностью совпадающие, как и сильно разнящиеся результаты наблюдений при измерениях одинаково свидетельствуют о их неточности. Случайные погрешности могут возникнуть, например, из-за трения в опорах, люфтов в сочленениях кинематической схемы измерительного прибора, неправильного режима работы электронных устройств и по многим другим, труднообъяснимым причинам. Знак случайных погрешностей ±. Субъективные погрешности (промахи) — это погрешности, вызванные ошибками лица, производящего измерение (например, неправильный отсчет по шкале прибора, неверное подключение проводов к датчику и др.). Погрешности измерений устанавливаются при поверке — определении метрологическим органом погрешностей средств измерений и установления пригодности их к применению (применять сочетание слов поверка показаний не рекомендуется, следует говорить поверка средств измерений). Слово проверка применяется для установления комплектности или оценки состояния взаимодействия элементов. Зависимость между значениями величин на выходе и входе средства измерений, составленная в виде таблицы, графика или формулы, называется градуировочной характеристикой, определение которой называется градуировкой средств измерения (термин тарировка устарел и применять его не рекомендуется). Различают абсолютные и относительные погрешности измерения. Абсолютная погрешность Δ— это разность между измеренным Χ и истинным Х И значениями измерений, которая выражается в единицах измеряемой величины: Δ = Х-Х И. (1.2) Поскольку истинное значение измеряемой величины определить невозможно, на практике используют действительное значение измеряемой величины Х Д, которое находят экспериментально по показаниям образцовых средств измерений. Таким образом, абсолютную погрешность находят по формуле Δ≈Х-Х д (1.3) Относительная погрешность δ — это отношение абсолютной погрешности измерения к истинному (действительному) значению измеряемой величины, выраженное в процентах: δ = ±(Δ/Хи)100 ≈ ±(Δ/Хд)100. (1.4) Абсолютная погрешность измерительного прибора Δп — это разность между показанием Х П прибора и истинным значением измеряемой величины. Поскольку, как указывалось выше, истинное значение величины остается неизвестным, на практике вместо него пользуются действительным значением величины Х Д, отсчитанным по образцовому прибору. Таким образом, Δп = Х П - Х д (1.5) Относительная погрешность измерительного прибора δП — это отношение абсолютной погрешности измерительного прибора к действительному значению измеряемой величины. Относительную погрешность выражают в процентах: δ П= ±(ΔП/Δд)100. (1.6) Приведенная погрешность измерительного прибора νп — это отношение абсолютной погрешности измерительного прибора к нормирующему значению XN (выражается в процентах):

νп =±(ΔП/ХN)100. (1.7) Нормирующее значение XN— условно принятое значение, которое может быть равным верхнему пределу измерений, диапазону измерений, длине шкалы и др. Как правило, за нормирующее значение принимаются: конечное значение диапазона измерений (для приборов, имеющих нулевую отметку на краю шкалы); арифметическая сумма конечных значений диапазона измерений (для приборов, имеющих двустороннюю шкалу, т. е. нулевую отметку в середине шкалы), например, для термометра со шкалой от —50 до +50 °С величина убудет определяться суммой 50 + 50 = 100; разность конечного и начального значений диапазона измерений для приборов со шкалами без нуля (так называемые шкалы с «подавленным нулем»), например, для прибора со шкалой 30—160 "С величина будет определяться разностью 160 — 30 = 130. Абсолютная и относительная погрешности в соответствии с выражениями (1.5)—(1.7) связаны с приведенной следующими соотношениями:

Δ=νпХN/100; (1.8) δ=δпХN/100. (1.9) На показания приборов оказывают значительное влияние внешние факторы, называемые влияющими величинами. Область значений влияющей величины, устанавливаемая в стандартах или технических условиях на средства измерения данного вида в качестве нормальной для этих средств измерений, называется нормальной областью значений. При нормальном значении влияющей величины погрешность средств измерений минимальна. Условия применения средств измерений, при которых влияющие величины (температура и влажность окружающей среды, характер вибрации, напряжение питания, величина внешнего магнитного и электрического поля и т. д.) находятся в пределах нормальной области значений, называются нормальными условиями применения средств измерений. Нормальные условия указываются в технических условиях заводов — изготовителей приборов.

ИЗМЕРЕНИЕ УРОВНЯ ЖИДКОСТЕЙ В инженерных системах зданий и сооружений широко применяются технические средства для непрерывного измерения уровня (уровнемеры) и устройства для сигнализации предельных уровней (сигнализаторы уровня, реле уровня). Уровень измеряется в метрах (м) и миллиметрах (мм). Для измерения и регулирования уровня применяются различные приборы, основанные на разных принципах действия: дифманометры-уровнемеры, пьезометрические, поплавковые и емкостные уровнемеры. Если дистанционная передача показаний не требуется, то уровень жидкости с достаточной точностью и надежностью можно измерять или показывающими дифманометрами, принцип действия которых описан выше, или с помощью указательных стекол. Измерение уровня жидкости указательными стеклами основано на принципе действия сообщающихся сосудов. В соответствии с ГОСТ 18140—84 верхние пределы измерений или сумму абсолютных значений верхних пределов измерений дифманометров-уровнемеров следует выбирать из ряда: 0, 25; 0, 4; 0, 63; 1, 0; 1, 6; 2, 5; 4, 0; 6, 3; 10; 16; 25; 40; 63; 100 и 160 м высоты столба жидкости, уровень которой измеряют. Принцип действия поплавковых (буйковых) уровнемеров (типа РМ-51, УДУ-10, ДУЖЕ-200М, УБ-П) основан на использовании выталкивающей силы, действующей на поплавок (буек), погруженный в жидкость. Чувствительным элементом таких уровнемеров (рис. 2.9, а) является поплавок 1, плавающий на поверхности жидкости. Перемещение поплавка, вызванное изменением уровня, воспринимается передающим преобразователем Пр. Следует иметь в виду, что при использовании поплавковых (буйковых) уровнемеров на средах, склонных к налипанию, появляется дополнительная погрешность, связанная с изменением массы поплавков, что приводит к изменению глубины погружения и ограничивает их применение. Емкостные уровнемеры (типа ЭИУ-2, РУС, ДКУ-1) широко используют для сигнализации и дистанционного измерения уровня

жидких и сыпучих сред. Принцип действия этих приборов основан на измерении электрической емкости, величина которой зависну от уровня контролируемой среды. Для электропроводных сред применяют первичные преобразователи с одним электродом 2 (рис. 2.9, б), покрытым слоем изоляции 3. Вторым электродом является измеряемая среда 4. При изменении уровня меняется величина поверхности обкладки конденсатора, образованного электродом и измеряемой средой, что приводит к изменению его емкости пропорционально изменению контролируемого уровня. Измерение емкости и преобразование ее в пропорциональный изменению уровня выходной сигнал осуществляются промежуточным преобразователем Пр. Для измерения уровня неэлектропроводных сред (рис. 2.9, в) применяют первичный преобразователь с двумя неизолированными электродами 2 (одним из электродов могут быть стенки резервуара). Для каждого значения уровня среды в резервуаре емкость первичного преобразователя определяется как емкость двух параллельно соединенных конденсаторов, один из которых образован частью электродов преобразователя и средой, уровень которой измеряется, а второй — остальной частью электродов преобразователя и воздухом. При повышении уровня, например, происходит замещение воздуха в пространстве между электродами и измеряемой средой, которая обладает существенно отличной диэлектрической проницаемостью. В результате этого меняется емкость между электродами. В инженерных системах зданий и сооружений широко распространены сигнализаторы уровня (электроконтактные и емкостные устройства для сигнализации уровня среды). Принцип действия электроконтактных сигнализаторов уровня основан на замыкании электрической цепи между электродами датчика или электродом и стенкой емкости при их соприкосновении с поверхностью электропроводящей среды. Электроды необходимой длины устанавливают либо вертикально, либо горизонтально на емкостях, в которых необходимо контролировать уровень среды.

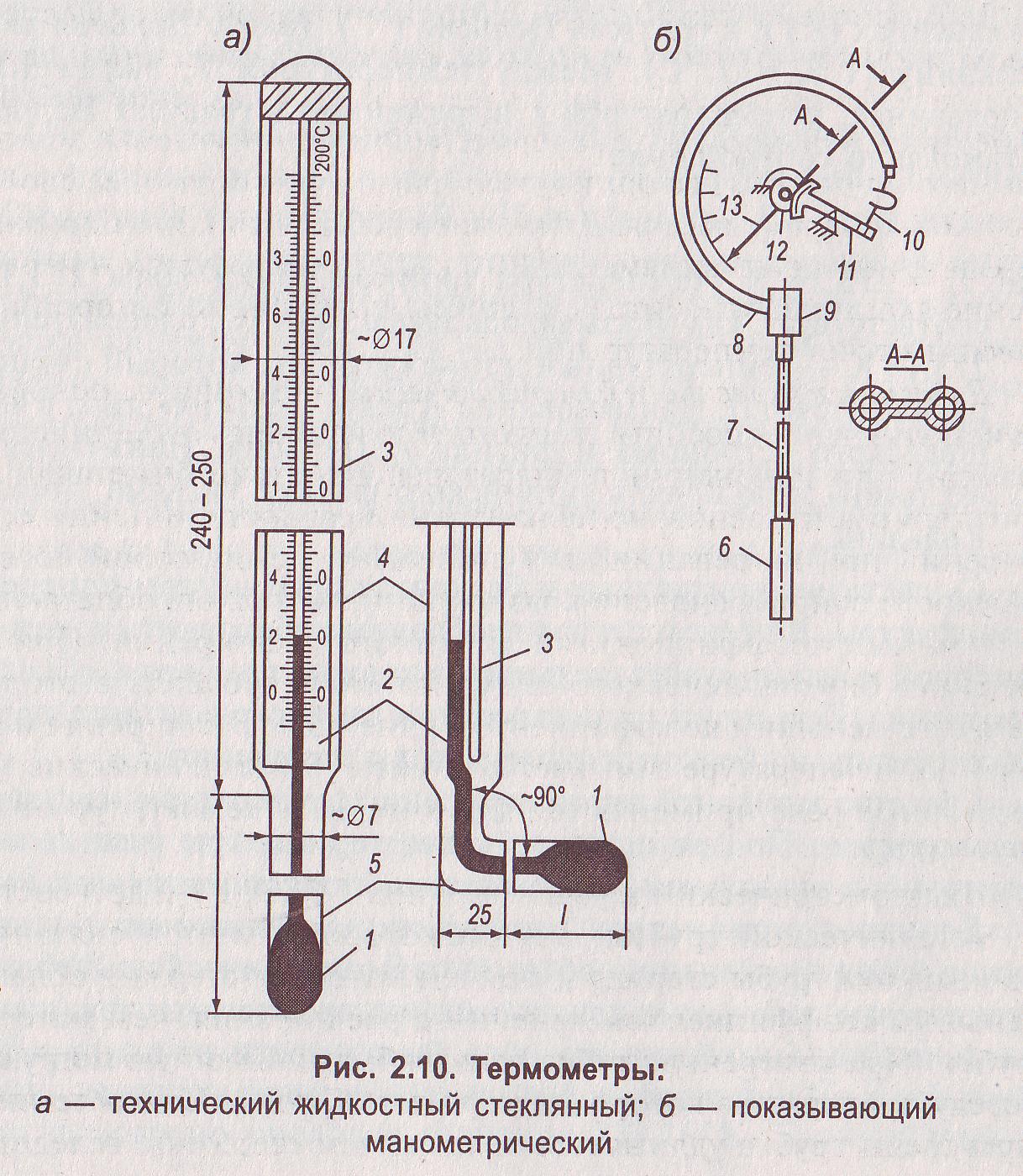

ИЗМЕРЕНИЕ ТЕМПЕРАТУРЫ Температура (от лат. temperatura — нормальное состояние) — физическая величина, характеризующая состояние термодинамического равновесия системы и являющаяся одним из основных параметров в инженерных системах. Она отличается рядом принципиальных особенностей, обусловивших необходимость применения разнообразных методов и технических средств для ее измерения. Для измерения температуры были предложены различные температурные шкалы, а наибольшее распространение получила 100-градусная температурная шкала Цельсия. По этой шкале за основные (реперные) точки, ограничивающие основной температурный интервал, были приняты точка плавления льда (0°С) и точка кипения воды (100° С) при нормальном атмосферном давлении. Единица температуры, равная одной сотой части основного температурного интервала, получила название градус. По шкале Цельсия градус обозначается прибавлением к числовому значению температуры в градусах символов ˚С, например 94 °С. За рубежом наряду с условной температурной шкалой Цельсия используют шкалу Фаренгейта в градусах Фаренгейта — °F и шкалу Реомюра в градусах Реомюра — °R: 1 ˚С = 1, 8 °F = 0, 8 °R. Температурные шкалы строятся на допущении о линейной зависимости между термометрическими (физическими) свойствами тела и температурой. В действительности нет ни одного такого свойства, которое в полной мере могло бы удовлетворить этим требованиям во всем интервале измеряемых температур. Независимой от свойств термометрического вещества является термодинамическая температурная шкала, предложенная в середине XIX в. Кельвином. В этой шкале нижней границей основного температурного интервала служит точка абсолютного нуля (0 °К), а в качестве верхней границы принята «тройная точка воды», лежащая выше точки таяния льда на 0,1 ˚С. Этой точке было присвоено числовое значение 273,16 °К. Тройной точкой воды называется температура равновесия между тремя фазами воды: твердой (лед), жидкой (вода) и газообразной (пары воды). Единицей термодинамической температуры является Кельвин (К) вместо прежнего наименования — градус Кельвина (°К). Единица кельвин равна 1/273,16 части интервала от абсолютного нуля температуры до температуры тройной точки воды. Теоретическая термодинамическая шкала не получила широкого практического применения из-за больших трудностей ее реализации. Более удобной оказалась международная практическая температурная шкала (МПТШ). . Согласно МПТШ и введенному в нашей стране ГОСТ 8.157—75 предусматривается применение двух температурных шкал: термодинамической температурной шкалы и практической температурной шкалы. Температура по этим шкалам выражается двояко: в кельвинах (К) и в градусах Цельсия (°С). Градус Цельсия равен кельвину (1 К = 1 °С). Между температурой Т, выраженной в кельвинах, и температурой t, выраженной в градусах Цельсия,' установлено соотношение t=T-T0, (2.14) где Т0 = 273,16 К (температура тройной точки воды 273,16 К соответствует, как указывалось выше, 0,01 °С, следовательно, 273,16 К — температурный промежуток, на который смещено начало отсчета). Наименование «градус Цельсия» дано в честь шведского астронома и физика А. Цельсия. Наименование «кельвин» дано В честь английского физика Уильяма Томсона- Кельвина. Существуют контактные и бесконтактные методы измерения температуры. В первом случае необходимо обеспечить надежный тепловой контакт чувствительного элемента прибора с объектом измерения. При отсутствии возможности такого контакта применяют различные бесконтактные методы измерения. Средство для контактного измерения температуры называется термометром. По принципу действия термометры разделены на три группы: расширения, сопротивления и термоэлектрические. Действие термометров расширения основано на тепловом расширении (изменении объема) термометрического вещества (жидкостные, газовые) или линейных размеров твердых тел (дилатометрические, биметаллические) в зависимости от температуры. Пределы измерения этими термометрами составляют от -190 до +600 "С. Жидкостный стеклянный технический термометр (рис. 2.10, а) имеет заполненный жидкостью (обычно ртутью) резервуар 1, тонкостенную капиллярную трубку 2, пластину 3 с нанесенной на ней шкалой, наружную стеклянную оболочку 4. Такие термометры применяются для измерения температуры от -90 до +30 °С и от -60 до +200 °С. Их изготавливают прямыми (типа П и А) и угловыми — изогнутыми под углом 90 или 135° (типа У и Б). Нижняя часть выполняется различной длины (от 66 до 2000 мм). Для предохранения стеклянной оболочки от повреждения термометры помещают в защитные стальные оправы 5, которые, как и термометры, выполняют прямыми и угловыми. Для сигнализации и измерения температуры в лабораторных и производственных условиях применяют технические термометры — ртутные электроконтактные (типа ТПК или ТЭК).Ихизготавливают с электроконтактами, впаянными к капиллярную трубку термометра. Замыкание или размыкание электрической цепи между контактами происходит вследствие расширения или сжатия ртути при нагревании или охлаждении нижней части термометра. Принцип действия манометрических термометров (типа ТДГ, ТПГ, ТДЖ, ТПЖ, ТКП и др.) основан на изменении давления рабочего (термометрического) вещества в замкнутой герметичной термосистеме (рис. 2.10, б), состоящей из термобаллона 6, погружаемого в среду, температура которой измеряется, гибкого соединительного капилляра 7 и манометрической трубчатой пружины 8; один конец пружины впаян в держатель 9, канал которого соединяет внутреннюю полость пружины, герметизирован и шарнирно через тягу 10, зубчатый сектор 11 я шестерню 12 связан с показывающей стрелкой прибора 13. Термосистема термометра заполнена рабочим веществом: газом, жидкостью или смесью жидкости с ее насыщенным паром. При нагревании термобаллона увеличивается давление рабочего вещества в замкнутом объеме герметичной термосистемы, вследствие чего пружина деформируется (раскручивается) и ее свободный конец перемещается. Движение свободного конца пружины передаточными механизмами 10, 11, 12 преобразуется в перемещение указателя относительно шкалы прибора, по которой производят отсчет температуры. Дилатометрические и биметаллические термометры основаны на использовании свойств твердого тела изменять свои линейные размеры при изменении температуры. Действие биметаллического термометра основано на измерении разности линейных расширений при нагревании двух сваренных между собой по всей плоскости соприкосновения разнородных металлов, обладающих различными коэффициентами линейного расширения. При нагревании биметаллического элемента он изгибается в сторону металла с меньшим коэффициентом линейного расширения и при заданной температуре замыкает контакты. Биметаллические температурные реле применяются для интервала температур от -60 до +300 °С. Дилатометрический термометр (типа ТУДЭ, РТ и др.) состоит из металлической трубки, внутри которой имеется связанный с донышком трубы стержень, причем материал стержня обладает меньшим коэффициентом линейного расширения, чем материал трубки. При измерении трубка должна быть полностью погружена в среду, температура которой измеряется. С повышением температуры среды трубка удлиняется больше, чем стержень, вследствие чего он перемещается вниз. Это перемещение стержня через систему рычагов преобразуется в перемещение стрелки относительно шкалы прибора. Пределы измерения таких термометров составляют от -150 до +700 °С. Принцип действия термометра сопротивления (рис. 2.11) основан на зависимости электрического сопротивления чувствительного элемента от температуры. Чувствительным элементом термометра сопротивления является тонкая платиновая или медная проволока 1, намотанная на каркас, заключенный в защитную арматуру 2. Концы проволоки в колпачке 4 приварены к выводам, которые соединяются с кабелем для передачи показаний. Штуцер 3 служит для монтажа термометра.

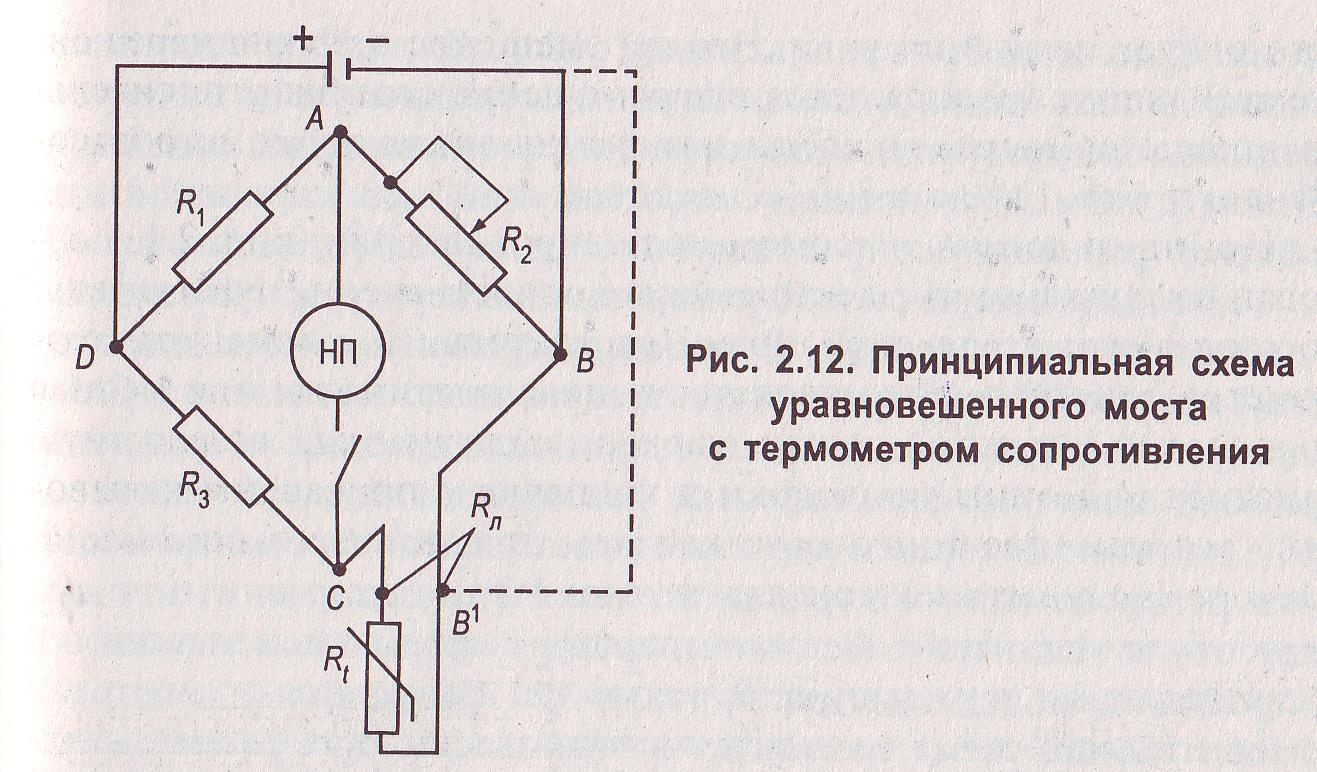

Платиновые термометры сопротивления (ТСП) используются для измерений от -200 до +650 "С, медные термометры сопротивления (ТСМ) — для измерений от -50 до +180 °С. Наиболее благоприятные для надежной работы этих термометров верхние пределы измерения составляют: 600 °С для ТСП и 100 °С для ТСМ. Термометры сопротивления, чувствительные элементы которых изготовлены из полупроводниковых материалов, называются термисторами или терморезисторами. Их применяют для измерения температуры от -90 до +180 "С. Передача информации от термометров сопротивления осуществляется с помощью логометров и мостов, измеряющих изменение электрического сопротивления термометра при изменении температуры контролируемой среды. Логометры сегодня почти не применяются в связи с широким распространением автоматических электронных мостов, имеющих более высокий касс точности. Принципиальная схема уравновешенного моста с включенным термометром сопротивления Rt изображена на рис. 2.12 (R1 и R 3 — резисторы с постоянными известными сопротивлениями, R2 — реохорд, который является регулируемым плечом моста). Сопротивление двух соединительных линий 2ЯЛ прибавляется к сопротивлению термометра Rt. К одной из диагоналей моста (BD)

подключен внешний источник постоянного тока, к измерительной диагонали АС — чувствительный измерительный прибор (нуль-- прибор НП). Для равновесия моста необходимо, чтобы произведения параллельных плеч моста были равны, т. е. R1(Rt + 2Rл) = R2R3. Отсюда Rt = (R3/R1)R2 – 2R л. Изменяя значение сопротивления R2 путем перемещения движка реохорда, всегда можно добиться такого состояния схемы, при котором при определенном соотношении между сопротивлениями плеч моста потенциалы точек А и С, а следовательно и ток в нуль-приборе НП, равны нулю. Такое состояние обычно называют состоянием равновесия схемы. При изменении сопротивления термометра Rt нарушается равновесие моста. Поскольку мостовая схема приходит в равновесие при равенстве произведений сопротивлений противоположных плеч, то, перемещая движок реохорда R2, можно найти положение равновесия схемы по отсутствию отклонения стрелки нуль-прибора. Таким образом, по положению движка реохорда можно определить значение измеряемого сопротивления термометра, а следовательно, и его температуру. Следует отметить, что величина сопротивления 2R л в общем случае может изменяться, так как сопротивление приводам зависит от колебаний температуры окружающей среды. Если возникающие при этом погрешности измерения превышают допустимые пределы, то применяют так называемую техпроводную схему подключения термометра. При этом минус источника питания с помощью дополнительного третьего привода подключается непосредственно к термометру сопротивленияR t. Кроме того, сопротивления соединительных линий R л должны быть равны между собой. Для выполнения этого условия в цепь соединительных линий последовательно включают специальные уравнительные катушки с номинальным сопротивлением 2,5 Ом. Изменением сопротивлений этих катушек можно добиться равенства сопротивлений соединительных линий. Описанный выше способ измерения температуры применяется в лабораторных условиях. В промышленных условиях для этих целей применяют автоматические электронные мосты типа КСМ-4 и др. (рис. 2.13), в измерительную диагональ которых вместо нуль-прибора включают электронный фазочувствительный усилитель ЭУ, а движок реохорда и каретка с указателем и пером перемещаются реверсивным электродвигателем РД, подключенным к выходу этого усилителя. Если температура среды не меняется, то сопротивление термометра Rt также не изменяется и мостовая измерительная схема находится в равновесии, т. е. разность потенциалов между точками А и С равна нулю, сигнал на ЭУ не поступает, движок реохорда неподвижен, стрелка показывает измеряемое значение температуры. При изменении температуры изменяется сопротивлени

|

|||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1934; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.143.183 (0.02 с.) |

ход того или иного процесса. В случае когда эти события обнаруживаются без непосредственного участия человека, такой контроль называют автоматическим.

ход того или иного процесса. В случае когда эти события обнаруживаются без непосредственного участия человека, такой контроль называют автоматическим.