Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Системы подземной разработки рудныхСодержание книги Поиск на нашем сайте Месторождений

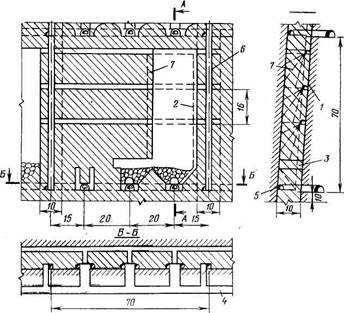

Системой разработки называется порядок проведения и расположения в пределах очистного блока подготовительно-нарезных и очистных выработок, а также технология, механизация и организация производственных процессов очистной выемки. Системы подземной разработки рудных месторождений разделяются по признаку поддержания очистного пространства на три класса: с естественным поддержанием очистного пространства; с обрушением руд и налегающих пород; с искусственным поддержанием очистного пространства. Системы с ествественным поддержанием очистного пространства (сплошную, камерно-столбовую, камерную), как правило, применяют до глубины 800 м. Характерной особенностью камерно-столбовых систем разработки является регулярное чередование выемочных камер и разделяющих их целиков (столбов). Камерно-столбовую систему применяют при разработке пологих и наклонных залежей мощностью от 3 до 30 м с устойчивыми рудами и налегающими породами. Применение камерно-столбовых систем обусловливает оставление в рудных целиках более 15÷20% запасов полезного ископаемого. Камерно-столбовые системы из-за больших потерь в целиках применяют в основном при выемке малоценных полезных ископаемых. Ширина панели составляет от 80÷150 до 400÷600 м, камер 8÷20 м, целиков 4÷6 м. Размеры камер и целиков зависят от устойчивости рудного и породного массивов. При пологом залегании рудного тела выработки основного горизонта располагают по руде на уровне почвы залежи или в подстилающих породах на глубине 4÷10 м. При наклонном залегании рудных тел - в породах (полевая подготовка). Современные варианты камерно-столбовой системы различают по способам отбойки, транспортировки руды и формам забоя и целиков. При этом все они основываются на частичном или полном использовании самоходного оборудования для бурения, погрузки и транспортировки руды. На рисунке 9.1 показана отработка пологой залежи мощностью 12 м и более камерно-столбовой системой с применением самоходного бурового и погрузочно-транспортного оборудования.

Рис.9.1. Очистные работы при камерно-столбовой системе разработки: 1 - ствол; 2 - массив руды; 3 - бульдозер; 4 - внутрикамерный целик; 5 - экскаватор; 6 - самоходный вагон; 7 - каретка для оборки кровли; 8 - буровая каретка Забой обуривают четырехперфораторной буровой кареткой. Взорванную руду грузят экскаватором или ковшовым погрузчиком и доставляют автосамосвалом или самоходным вагоном. Для осмотра и оборки кровли камеры используют самоходный полок. После взрывания и проветривания забой подготавливают к уборке руды: разбросанную взрывом руду бульдозером подгребают к забою и расчищают трассу, по которой курсирует самоходный вагон. Производительность погрузочно-доставочного комплекса составляет 200÷250 т/смену. Основными преимуществами системы являются возможность комплексной механизации очистных работ на базе самоходного оборудования; наличие широкого фронта работ; низкая себестоимость добычи. Недостатки: опасность ведения работ в открытых камерах и большие потери руды в целиках. Производительность труда рабочего при вариантах с самоходным оборудованием составляет 60÷80 т/смену. Расход подготовительных выработок 1,5÷2,5 м на 1000 т. Разубоживание руды не превышает 6÷7%. Камерная система разработки с подэтажной отбойкой. По простиранию месторождения смежные камеры разделяют междукамерными, а по падению - междуэтажными целиками, которые состоят из потолочины и днища. Системы разработки с подэтажной отбойкой (рис. 9.2) получили широкое распространение при разработке руд черных и цветных металлов. Высокая эффективность этой системы объясняется удобными и безопасными условиями бурения и отбойки; возможностью применения высокопроизводительных самоходных машин для бурения, погрузки и доставки руды; отсутствием крепления и принудительной доставки руды в очистном пространстве. Варианты системы применяют при разработке устойчивых руд и вмещающих пород, мощности залежи от 5 до 20 м, углах падения более 30°, отсутствии сортов руды, требующих раздельной выемки. При наличии участков вмещающих пород, требующих поддержания, в очистном пространстве оставляют временные внутрикамерные целики или устанавливают анкерную крепь. Высота блока в системе обычно равна высоте этажа и составляет в среднем 50÷70 м. Ширину целиков обычно принимают не менее 10 м. Толщина междуэтажного целика в значительной степени зависит от конструкции днища блока. При наличии промежуточного горизонта выпуска она оставляет 10÷12 м, а при выпуске руды на уровень откаточного горизонта 4÷5 м. Толщина потолочины в большинстве случаев составляет 3÷5 м.

Рис. 9.2. Система с подэтажной отбойкой: 1 - подэтажные штреки; 2 - отрезной восстающий; 3 - подсечка; 4 - откаточный штрек; 5 - вентиляционный штрек; 6 - блоковый восстающий; 7 - скважины для отбойки руды

Подготовку блока осуществляют этажными штреками, ортами и блоковыми восстающими. Применяют рудную, полевую и смешанную схемы подготовки. В связи с тем, что систему подэтажных штреков применяют в основном при устойчивых рудах и вмещающих породах, горизонтальные выработки торкретируют и в случае необходимости устанавливают анкерную крепь. К нарезным выработкам относят подэтажные штреки, отрезной восстающий, вентиляционные сбойки, выработки горизонта выпуска. Объем нарезных выработок в блоке зависит от конструкции горизонта выпуска: большее количество нарезных выработок - при наличии горизонта грохочения, меньшее - при плоском днище и выпуске на уровень откаточного горизонта. Очистные работы в блоке состоят из разделки отрезной щели, подсечки блока (включая оформление выпускных воронок или траншеи), выемки камерных запасов руды и отработки целиков. Для образования отрезной щели на каждом подэтаже проводят буровые орты, из которых бурят скважины на высоту подэтажа. Скважины располагают в два ряда симметрично или в шахматном порядке на расстоянии 1,5÷3,0 м. Взрывание последовательное по две-три слоя в направлении от отрезного восстающего к контуру рудного тела со стороны лежачего бока. После взрывания всех скважин на всю высоту камер образуется отрезная щель шириной 2÷3 м. При мощности рудного тела более 5 м отрезную щель иногда образуют путем взрывания комплекта скважин, пробуренных на всю высоту камеры. Длину секций (яруса) обычно принимают 5÷10 м. Подсечку камеры ведут с опережением по отношению к линии забоя на 6÷12 м. Для подсечки камер и образования дучек обычно применяют штанговые шпуры. Очистную выемку камерных запасов руды ведут от одного фланга к другому или от середины к границам. В первом случае отрезную щель располагают на границе с междукамерным целиком, во втором - в центре камеры. Бурение скважин диаметром 75÷100 мм осуществляют буровыми станками пневмоударного бурения. На параметры буровзрывных работ большое влияние оказывают морфология рудного тела и характер контактов руды с вмещающими породами. Обычно расстояние между подэтажами составляет 15÷20 м. Расположение скважин в слое может быть параллельным или веерным. Комплекты скважин на подэтажах взрывают по одному или применяют многосекционную отбойку (два-три и более комплека скважин в подэтаже). Преимущества системы: высокая производительность труда; безопасность очистных работ; высокая интенсивность выемки и низкие потери и разубоживание при выемке камерных запасов; возможность оставления неотработанных безрудных участков и включений некондиционных руд. К недостаткам системы относят: большой объем нарезных работ при малой высоте подэтажа; трудоемкость работ при извлечении междукамерных и междуэтажных целиков системами с закладкой; двухстадийную отработку блока (выемка камеры и целиков); невозможность выдачи руды по сортам. Камерные системы разработки с этажной отбойкой (этажно-камерные) - системы с открытым выработанным пространством, при которых запасы руды в камерах вынимают на всю высоту этажа без разделения его на подэтажи. Системы применяют обычно при разработке мощных и весьма мощных крутопадающих залежей с выдержанными элементами залегания, устойчивыми рудами и вмещающими породами. Руду отбивают вертикальными слоями по всей высоте или горизонтальными слоями по длине камеры. Вариант с отбойкой руды вертикальными слоями получил распространение при разработке крепких руд. Вариант с отбойкой горизонтальными слоями применяют при разработке руд средней крепости. При отбойке вертикальными слоями потолочина обнажается по мере отработки камеры, а при отбойке горизонтальными - в последний период выемки камеры. При разработке вертикальными слоями ширина камер 20 м, длина 40÷60 м, высота 35÷40 м при высоте этажа 60 м. Ширина междукамерного целика 10 м (рис. 9.3). Блок подготавливают путем проведения штреков и ортов (рудных и полевых). Откаточные штреки соединяют через каждые 60 м однопутевыми ортами. Откаточный и вентиляционный горизонты соединяют блоковыми восстающими, которые проходят в междукамерных целиках.

Рис. 9.3. Этажно-камерная система разработки: 1 - откаточный штрек; 2 - орты скреперования; 3 - выпускные траншеи; 4 - буровые выработки; 5 - скважины для образования отрезной щели; 6 - скважины для отбойки руды в камере; 7 - массив руды в камере; 8 - междукамерный целик

Нарезные работы состоят в проведении в кровле откаточных штреков, ортов скреперования, которые посередине длины камеры сбиваются вентиляционным штреком с восстающими, проходке дучек через 5÷7 м и траншейного орта. Буровой горизонт располагают ниже вентиляционного или на его уровне. На буровом горизонте нарезные работы состоят в проведении буровых ортов и буровых штреков. Массив руды разбуривают на всю высоту камеры параллельными глубокими скважинами. Скважины бурят из буровых выработок, расположенных в верхней части блока. Для доставки руды используют высокопроизводительное оборудование. Производительность забойного рабочего составляет 35÷100 т в смену. Расход подготовительно-нарезных выработок 3÷9 м на 1000 т, потери руды 3÷8%, разубоживание 3÷8%. К преимуществам систем с обрушением руд и вмещающих пород относят: низкую себестоимость очистных работ; высокую производительность труда. Основными недостатками являются: значительные потери и разубоживание руды при отработке целиков массовым обрушением; сложность осуществления селективной выемки руды. В процессе очистной выемки обрушается подсеченный снизу и сбоку массив руды подэтажа или этажа. Выпуск руды производят под обрушенными налегающими породами, которые заполняют выработанное пространство. Обрушение подсеченного массива руды может происходить под действием взрыва зарядов, помещенных в шпурах, скважинах или минных камерах, расположенных в обрушаемом массиве, или под действием собственного веса массива и горного давления. Системы с отработкой блоков сверху вниз подэтажами называют системами подэтажного обрушения. Системы с обрушением руды на высоту этажа называют системами этажного обрушения. Системы применяют при неустойчивых вмещающих породах возможности обрушения поверхности; незначительной ценности руд; отсутствии склонности к самовозгоранию. Наибольшее распространение системы с обрушением руд и вмещающих пород получили при разработке крупных железорудных и полиметаллических месторождений. Применение новых вариантов системы подэтажного обрушения, связанное с совершенствованием средств и способов отбойки и доставки сопровождается увеличением высоты подэтажа и повышением производительности труда. Системы подэтажного обрушения широко применяют на железных, медных и полиметаллических рудниках. В этом случае потери и разубоживание руды бывают более высокими, так как выпуск рудной массы происходит при непосредственном контакте с обрушенными налегающими породами. Варианты системы подэтажного обрушения различают по способу разрушения рудного массива (скважинами, самообрушением) и по способу выпуска (выпускные воронки или траншеи, с торцовым выпуском). При всех вариантах систем подэтажного обрушения этаж высотой 60÷80 м делят на блоки, блок - на подэтажи, подэтаж - на панели. Блок по простиранию имеет ширину 40÷50 м, длина блока соответствует мощности рудного тела. Высота подэтажей от 10÷12 до 30÷40 м (в зависимости от применяемого варианта системы и способа отбойки руды). Ширина панели принимается 7÷30 м. Схему подготовки блока согласовывают с расположением панелей по простиранию (штрековая) или вкрест простирания (ортовая). При штрековой схеме рудное тело в пределах этажа разделяют на блоки длиной 40÷50 м. Длина блока зависит от способа доставки и характера проявлений горного давления. Вариант системы подэтажного обрушения с торцевым выпуском руды применяется главным образом в крепких рудах. Он характеризуется простотой конструкции (совмещение горизонтов отбойки, выпуска и доставки руды) и высокой степенью механизации добычных работ на основе применения самоходного оборудования для бурения, погрузки и доставки руды (рис. 9.4). Подготовительные работы заключаются в проведении полевого штрека, рудоспуска и блокового восстающего. Рудоспуски обычно проводят через 50÷60 м. Через 400÷500 м между главными горизонтами проводят уклоны для доставки с горизонта на горизонт и в отдельные подэтажи самоходного оборудования. На каждом подэтаже высотой 10÷15 м проводят подэтажные штреки, соединяемые с рудоспуском и восстающим квершлагом. Из подэтажного штрека через 6÷7 м до висячего бока проходят подэтажные орты. Руду отбивают веерными комплектами зарядов в направлении от висячего бока к лежачему. После взрыва рудную массу грузят и доставляют до рудоспуска погрузочно-доставочными машинами. Объем нарезных работ небольшой в связи с отсутствием дучек и выпускных воронок. Производительность труда одного рабочего в очистных работах достигает 80÷90 т/смену, по руднику - 20÷30 т/смену, потери и разубоживание руды - 15÷20%.

Рис. 9.4 Вариант системы подэтажного обрушения: 1 – блоковый восстающий; 2 - рудоспуск; 3 – подэтажные штреки; 4 – обрушенные породы; 5 - отбитая руда

Систему этажного принудительного обрушения применяют при разработке мощных рудных тел средней крепости и крепких, различной устойчивости. В зависимости от расположения компенсационных камер и величины компенсационного пространства. различают три варианта системы: с отбойкой на горизонтальные компенсационные камеры; с отбойкой на вертикальные компенсационные камеры; без компенсационных камер (на зажатую среду). При применении системы с отбойкой руды глубокими скважинами на горизонтальные компенсационные камеры (рис. 9.5) рудное тело в этаже отрабатывают отдельными блоками размером в плане от 20×30 до 50×50 м. Высота этажа 60÷80 м. Отличие данной системы разработки от системы подэтажного обрушения в том, что руда обрушается на компенсационные камеры сразу на всю высоту. Подготовительные работы заключаются в проведении откаточных штреков (полевого - в лежачем боку и рудного - у висячего бока); выработок горизонта скреперования и подсечки; буровых и вентиляционных восстающих; буровых камер, рудоспусков и дучек. Начальной стадией очистной выемки является образование горизонтальных компенсационных камер, между которыми оставляют временный целик шириной 4÷6 м. Камеры обычно образуют одним из вариантов системы подэтажного обрушения. В период выемки камер производят обуривание массива блока глубокими скважинами. Из каждой буровой камеры обычно бурят два или более комплектов скважин. Временные целики между компенсационными камерами обуривают скважинами. При массовом взрыве в первую очередь обрушают временные целики, а затем послойно отбивают массив руды.

Рис. 9.5. Система этажного принудительного обрушения с отбойкой руды на компенсационные камеры горизонтальными слоями: 1 - откаточный штрек; 2 - орт скреперования; 3 - порода; 4 - блоковый восстающий; 5 – рудоспуск

В каждом слое все скважины обычно взрывают одновременно, а слои с замедлением, используя детонаторы замедленного действия. После проветривания и ремонтных работ приступают к массовому выпуску отбитой руды под обрушенными породами. При системах с закладкой выработанное пространство в процессе подвигания фронта очистных работ заполняют закладочным материалом. Операция закладки входит в цикл очистных работ. При мощности месторождений 0,6÷1,0 м применяют системы с получением закладочного материала от подрывки боковых пород, при большей мощности - с закладкой, поступающей с поверхности. Доставка закладки с поверхности в шахту (до закладочного горизонта) обычно производится самотеком по специальным по рудоспускам или скважинам, реже - гидротранспортом. Системы характеризуются высокими показателями извлечения и применяются в основном при разработке ценных руд. Несмотря на высокую себестоимость добычи, удельный вес систем постоянно увеличивается. Это происходит вследствие механизации закладочных работ, перехода горных работ на большие глубины и предъявляемых требований к рациональному использованию недр. Системы разработки горизонтальными слоями с применением самоходного оборудования применяют для месторождений средней и большой мощности с устойчивым рудным массивом. Самоходное оборудование при подготовке блоков используют на очистных работах и в процессе очистной выемки (рис. 9.6). Подготовку осуществляют транспортным штреком, ортами-заездами, фланговыми вентиляционно-ходовыми и закладочными восстающими и наклонным петлевым или спиральным съездом. Наклонный (спиральный) съезд позволяет механизировать все основные и вспомогательные работы в блоке, осуществлять обслуживание и ремонт самоходных машин.

Рис. 9.6. Система разработки горизонтальными слоями по простиранию с твердеющей закладкой и самоходным оборудованием: 1 - откаточный штрек; 2 - откаточный орт; 3 - блоковый восстающий; 4 – наклонный съезд

Очистную выемку ведут горизонтальными слоями высотой 3,5÷4,5 м от центра к флангам блока. При отбойке руды восходящими шпурами высота призабойного пространства составляет 3 м; горизонтальными шпурами - до 2,0÷2,5 м. На очистных работах используют дизельные пневмоколесные самоходные буровые установки с 2 - 3 перфораторами, мощные погрузочно-доставочные машины с ковшом вместимостью 2÷4 м3 и производительностью 500÷600 т/смену, машины для заряжания шпуров, осмотра и крепления кровли. Использование комплекса самоходных машин позволяет обеспечить высокую интенсивность очистной выемки. Так, при ширине камеры 8÷12 м и высоте отрабатываемого слоя 3,5÷4,5 м подвигание очистного забоя достигает 5 м/сут. Производительность труда рабочих составляет 70÷80 т/смену. Производительность блока при использовании самоходного оборудования от 1500 до 6500 т/мес. Величина потерь при благоприятных условиях эксплуатации от 0,5 до 1,5 %. Разубоживание, как правило, не превышает 3 %.

Контрольные вопросы

1. Дайте определение понятия «система разработки». По какому критерию классифицируют системы разработки? 2. Какие системы разработки относят к классу систем с естественным поддержанием очистного пространства? Их краткая характеристика? 3. Особенности систем разработки с обрушением руд и вмещающих пород? Назовите примеры систем с обрушением руд и вмещающих пород. 4. Охарактеризуйте системы подземной разработки с искусственным поддержанием выработанного пространства. Приведите примеры систем подземной разработки с искусственным поддержанием выработанного пространства.

|

|||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 4268; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.167 (0.01 с.) |