Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обзор конструкций современных токарных многоцелевых станков.Технические характеристики конструкцийСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

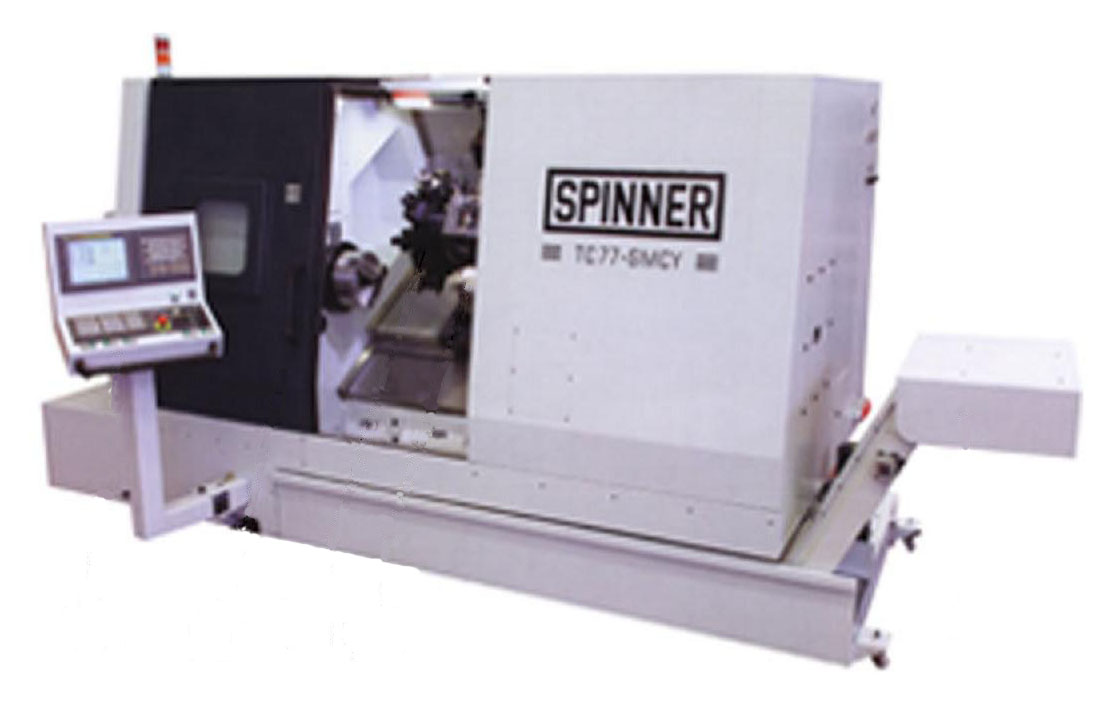

Обзор конструкций современных токарных многоцелевых станков.Технические характеристики конструкций ТОКАРНЫе МНОГОЦЕЛЕВые СТАНКи SPINNER Рассмотрим токарные многоцелевые станки SPINNER, а в частности станки моделей ТС77 и ТМ.

Рисунок 1 - Общийвид токарного многоцелевого станкаSPINNER ТС77 Основные технические характеристики станка:

Максимальный диаметр обработки – 500 мм Условный размер переднего конца шпинделя – 8 Мощность привода главного движения – 26 кВт Максимальная частота вращения шпинделя – 4000 об/мин

Ход суппорта: продольного – 980 мм поперечного – 360 мм Скорость быстрых перемещений суппортов – 15000 мм/мин Максимальный диаметр прутка – 77 мм Число инструментов в револьверной головке – 12 Точность - ±0,003 мм Точность при повороте - ±0,002 мм Объем системы охлаждения – 200 л Масса – 5000 кг У всех универсальных станков SPINNER очень жесткая чугунная станина с широкими, упрочненными и шлифованными направляющими скольжения, которые являются гарантией долгого срока службы, стабильности и точности работы оборудования.

Рисунок 2- Общийвид токарного многоцелевого станкаSPINNER ТМ Основные технические характеристики станка: Максимальный диаметр обработки – 80 мм Диаметр переднего конца шпинделя – 110 мм Мощность привода главного движения – 11 кВт Максимальная частота вращения шпинделя – 6000 об/мин Скорость быстрых перемещений – 20000 мм/мин Максимальный диаметр прутка – 42 мм Число инструментов в револьверной головке – 24 Точность - ±0,002 мм Точность при повороте - ±0,001 мм Углы поворота оси В – 0,0001˚-360˚ Масса – 7500 кг

Модель ТМ – это обсолютно новый тип станков для комплексной обработки при высочайших требованиях к точности и качеству небольших партий деталей. Токарно-фрезерный обрабатывающий центр ТМ соединяет вместе все возможности 5-ти координатного фрезерного станка и двухшпиндельного токарного центра. Два идентичных шпинделя S1/C1 и S2/C2 расположены друг напротив друга и перемещаются по осям Z1 и Z2. Между двумя шпинделями расположена 24-х позиционная револьверная головка, перемещающаяся по осям X и Y, а также поворачивающаяся под любым углом по оси В. Длагодаря этому возможна комплексная токарная и фрезерная обработка любых объемных геометрий, используя одновременно до пяти осей.

Особенности конструкции: - жесткая конструкция чугунной станины; - охладитель масла шпинделей и револьверной головки; - жесткие роликовые направляющие по осям X/Y/Z1/Z2; - система ЧПУ Siemens 840D; - револьверная головка на 24 инструмента. Особенности обработки: Вследствии перемещения револьверной головки по осям X,Y и В и перемещения заготовок по осям Z1/C1 и Z2/C2 любой инструмент может быть повернут на любой угол и перемещен в любую точку зоны обработки. Один и тот же инструмент может использоваться для подрезки торца детали в левом шпинделе и для продольного точения в правом шпинделе. Используя специальное программное обеспечение, возможно одновременно обрабатывать двумя резцами две различные геометрии. Это осуществляется за счет 4-х осевой интерполяции осей Z1/Z2/X и В, используя 2 инструмента и только одну револьверную головку.

Обрабатывающие центры deckelmaho Рассмотрим горизонтальный обрабатывающий центр DECKELMAHO, а в частности станок модели DMC 60H.

Рисунок6 – Общийвидстанка DECKEL MAHO DMC 80H

Основные технические характеристики станка:

Размеры рабочей поверхности стола – 400×500 мм Максимальная частота вращения шпинделя – 15000 об/мин Мощность привода главного движения – 20 кВт Конус шпинделя - 40 Наибольшее программируемое перемещение узлов, мм X 600 Y 560 Z 560 Пределы рабочих подач, мм/мин X,Z 0-9600 Y 0-8000 Скорость быстрых перемещений – 60000 мм/мин Число инструментов в магазине – 40

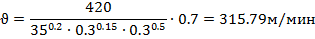

Анализ конструкции станка и его технологических возможностей Оценка технического уровнястанка Расчёт параметров режимов резания Точение Согласно паспорту станка модели 1П365 наибольший диаметр заготовки, устанавливаемой в патроне -365мм. В качестве обрабатываемого материала принимаем сталь ШХ15 с твёрдостью 179 – 207 НВ, Определяем скорость резания для точения: V=Cv/(Tm*tx*Sy)*kv; (1) где T =35 мин.- стойкость лимитирующего инструмента; t=0.3мм.- глубина резания; s = 0,30 об/мин.- подача x=0.15; y = 0,5; m = 0,2; kv-коэффициент;

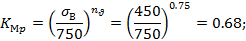

где

где

Определяем силу резания:

где

kp=kMp*kфр*kYp*kлр*kгр, (5)

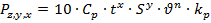

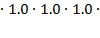

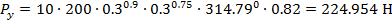

kфр -поправочный коэффициент, учитывающий влияние главного угла в плане; kYp -поправочный коэффициент, учитывающий влияние переднего угла; kлр - поправочный коэффициент, учитывающий влияние угла наклона главного лезвия; kгр - поправочный коэффициент, учитывающий влияние радиуса при вершине. Для тангенциальной составляющей Pz: Ср=200, х=1, у=0.75, n=0, кмр=0.96, kфр=1.0, kYp=1.0, kлр=1.0, кrр=0.93 kp=0.96

Для радиальной составляющей Pу: Ср=125, х=0.9, у=0.75, n=0,kфр=1.0, kYp=1.0, kлр=1.0, кrр=0.82 kp=1.0*1.0*1.0* 0.82=0.82

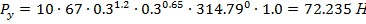

Для осевой составляющей Px: Ср=67, х=1.2, у=0.65, n=0, kфр=1.0, kYp=1.0, kлр=1.0, кrр=0.1 kp=1.0*1.0*1.0* 1.0=1.0

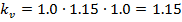

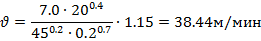

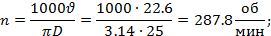

Сверление Скорость резания при сверлении: V=Cv*Dq/(Tm*sy)*kv, (6) где q=0.4, y=0.70, m=0.20-показатели степени; T=45мин.-период стойкости инструмента; t=10мм.-глубина сверления; D=20мм-диаметр сверла; s=0.2мм/об.-подача. kv=kMv*kNv*klv, (7) где

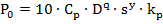

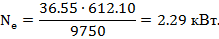

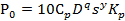

Крутящий момент при сверлении: Mкр=10*CM*Dq*sy*kp, (8) где CM =0.0345-коэффициен; q=2.0, y=0.8-показатели степени; kp =0.96-коэффициент, учитывающий фактические условия обработки. Mкр=10*0.0345 *202*0.280.8*0.96=36.55 Н*м. Осевая сила при сверлении:

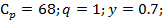

гдеСp = 68-коэффициент осевой силы; q=1.0, y=0.7-показатели степени; kp=0.96- коэффициент, учитывающий фактические условия обработки.

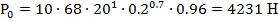

Определяем мощность резания: Ne=Мкр*n/9750,(10)

n=1000*V/(3.14*D)=1000*38.44/(3.14*20)=612.10 об/мин., (11) получаем:

Составляющие силы резания При обработке резанием металл оказывает сопротивление режущему инструменту. Это сопротивление преодолевается силой резания, приложенной к передней поверхности инструмента. Сила резания направлена перпендикулярна передней поверхности резца. Сила резания затрачивается на отрыв элемента стружки от основной массы металла и его деформацию, а также на преодоление трения стружки о переднюю поверхность резца и задней поверхности резца о поверхность резания. Сверление: Сила Рz –вертикальная составляющая силы резания или просто сила резания. Действует в плоскости резания в направлении главного движения. По силе Рz определяют крутящий момент на шпинделе станка, эффективную мощность резания, деформацию изгиба заготовки в плоскости ХОZ, изгибающий момент, действующий на стержень резца, а также ведут динамический расчет механизмов коробки скоростей станка. Сила РУ –радиальная составляющая силы резания. Действует перпендикулярно оси обрабатываемой заготовки в плоскости ХОУ. По силе Ру определяют величину упругого отжатия резца от заготовки, ведут расчет технологической системы на жесткость. Сила Ру стремится оттолкнуть резец от заготовки и деформировать ее. Учитывается при расчете прочности станины и суппорта, способствует появлению вибраций. Сила РХ – осевая составляющая силы резания. Действует вдоль оси заготовки параллельно направлению продольной подачи. По силе Рz рассчитывают механизм подачи станка, а также изгибающий момент, действующий на стержень резца. Равнодействующая силы резания определяется как диагональ параллепипеда, построенного на составляющих сил Осевая сила при сверлении рассчитывается по формуле (14):

Значения коэффициентов принимаем по таблицам:

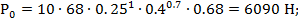

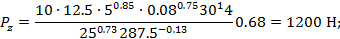

Главная составляющая силы резания при фрезеровании – окружная сила определяется по формуле (15):

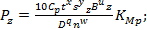

Значения коэффициентов принимаем по таблицам:

Рисунок 16 - Схема сил, действующих на сверло во время сверления Таблица 1 – технические характеристики станка

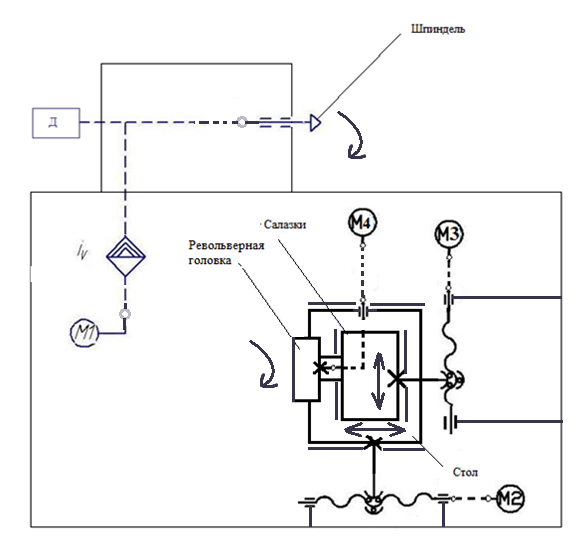

Рисунок 17 Структурная схема токарного многоцелевого станка с ЧПУмодели 17А20ПФ40

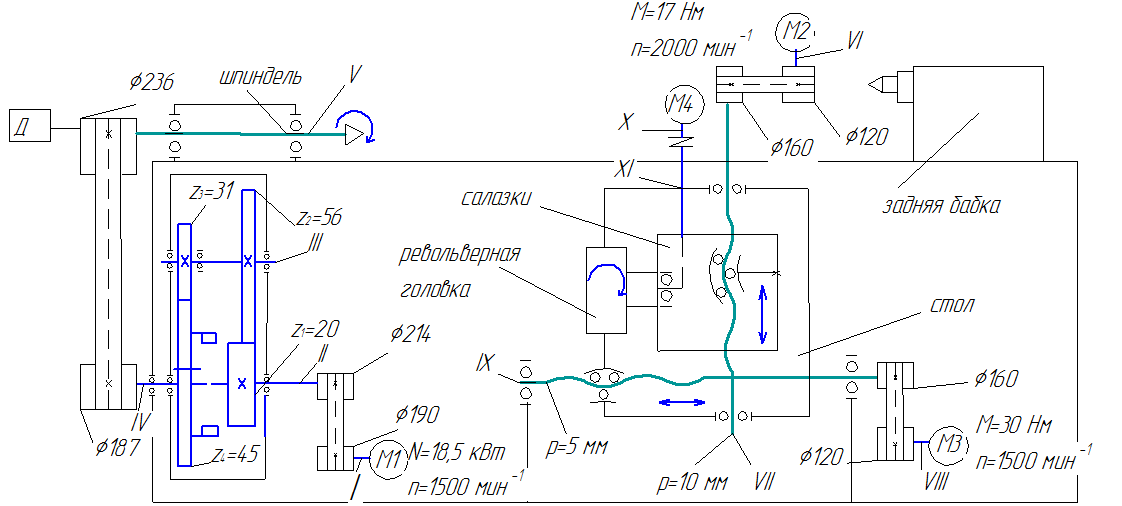

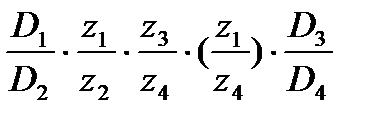

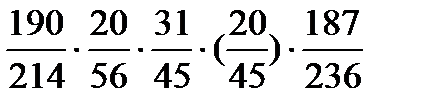

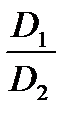

4.2 Кинематические цепи движений формообразования Цепь главного движения Вращение шпинделю сообщается от электродвигателя постоянного тока М1 через поликлиновую ременную передачу с диаметрами шкивов 190…214 мм, зубчатые передачи z=20-56 и z=31-45, далее на поликлиновую зубчатую передачу с диаметрами шкивов 187…236 мм Конечные звенья: электродвигатель М1 Расчётные перемещения: nм1, мин-1,электродвигателя М1 УКБ: (nэmin (nэmin (200 где nэmin nmin мин-1; D1,D2,D3,D4- диаметры шкивов ременной передачи, мм; D1=190 мм, D2=214 мм, D3=187мм, D4=236 мм i p zj-числа зубьев колёс. z1=20, z2=56, z3=31, z4=45

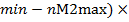

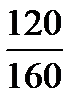

Цепь продольной подачи Движение продольной подачи происходит от электродвигателя постоянного тока М2.Далее через ременную передачу на ходовой винт с шагом pхв=10мм, который вращаясь перемещает гайку, закрепленную в продольных салазках, в результате чего продольные салазки получают поступательное движение. Конечные звенья: электродвигатель М2 Расчётные перемещения: nМ2, мин-1 электродвигателя М2 УКБ:(n М2 (n М2min- n М2max) (18-15 00) где n М2 px.в1 – шаг ходового винта 1, мм; px.в1=10мм zj-числа зубьев колёс; ip – передаточное отношение зубчатой передачи; sпр – перемещение продольных салазок, мм/мин.

Привод поперечной подачи суппорта Движение поперечной подачи происходит от электродвигателя М3, в остальном привод аналогичен приводу продольной подачи. Цепь поперечной подачи: Конечные звенья: электродвигатель М3 Расчётные перемещения: nМ3, мин-1 электродвигателя М3 УКБ: (n М3 (n М3min- n М3max) (18- 2000) где n М3 px.в2 – шаг ходового винта 2, мм; px.в2 =5 мм zj-числа зубьев колёс; ip – передаточное отношение зубчатой передачи; sпоп – перемещение поперечных салазок, мм/мин. Инструментальный магазин

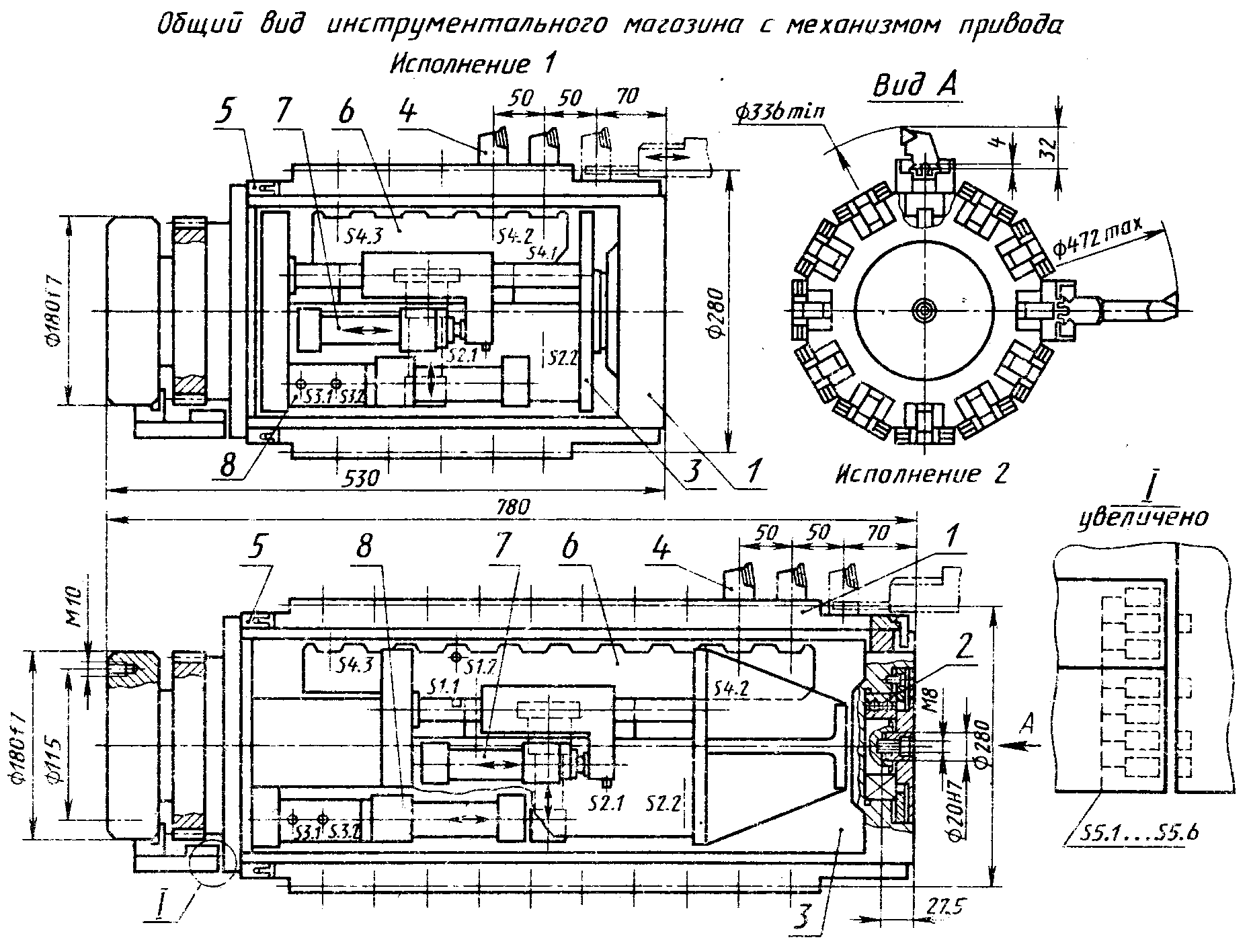

На рисунке 24 показан общий вид инструментального магазина барабанного типа с горизонтальной осью вращения. Магазин имеет 12-позиционный барабан, в каждой позиции которого могут быть установлены в ряд пять или десять (в зависимости от исполнения) инструментальных блоков. Общая вместимость магазина – 60 или 120 инструментальных блоков, которые автоматически с помощью ПР заменяются в револьверной головке станка. Для каждого типа инструментальных блоков используются две позиции барабана: одна для новых, а другая — для изношенных инструментов. Барабан 1, выполненный в виде чугунной отливки, устанавливается на подшипниках 2 в корпусе 3. В продольных пазах на периферии барабана размешены инструментальные блоки 4. После установки барабана в заданную угловую позицию он фиксируется специальным механизмом с защелкой 5. Инструментальная рейка 6 с помощью гидроцилиндра 7 сдвигается в крайнюю левую позицию и, переместившись вверх гидроцилиндром подъема 8, передвигает одновременно все блоки данного ряда на одну позицию вправо. Из крайнего правого положения блок захватывается механизмом схвата ПР, который переносит его в зажимное устройство револьверной головки. Затем рейка 6, опустившись с помощью гидроцилиндра 8, перемещается гидроцилиндром 7 в исходное положение. После расфиксации барабан вновь поворачивается, выводя очередной ряд блоков в загрузочную позицию. Цикл установки блоков из револьверной головки в магазин выполняется аналогично при периодическом перемещении рейки на один шаг влево из крайнего правого положения. Контроль выполнения цикла смены инструментальных блоков в магазине осуществляется бесконтактными конечными выключателями S1...S5. Датчики S1 и S2 контролируют положение инструментальной рейки, а датчик S3 — положение фиксатора барабана. Датчики S4 контролируют наличие инструментальных блоков в крайнем правом и предшествующем ему положениях. С помощью датчиков S5 осуществляется кодирование угловых положений барабана в позиции смены инструментов. На рисунке 4 показана конструкция механизма поворота инструментального магазина. В качестве приводного двигателя могут использоваться (в зависимости от исполнения): электродвигатель постоянного или переменного тока с червячным или зубчатым редуктором, гидродвигатель с червячной или зубчато-ременной передачей. На рисунке показан вариант механизма привода с асинхронным электродвигателем 1, редуктором 2, цепной 3 и зубчатой 4 передачами. Вращение вала электродвигателя передается зубчатому венцу 5, закрепленному на заднем торце барабана 6.

Рисунок 24 Инструментальный магазин Литература 1. Ящерицын П.И. Металлообрабатывающие станки, линии и инструменты. -Мн.: ”Вышейшая школа “, 1979-574 с. 2. ПушаВ.Э. Металлорежущие станки. ‑ М.: Машиностроение, 1985.-378 с. 3. Глубокий В.И., Кочергин А.И. Металлорежущие станки и промышленные работы. Учебное пособие для студентов специальности технология машиностроения, металлорежущие станки и инструменты. Проектирование приводов станков. – Мн.;БГПА, 1987-119 4. Бушуев В.В. Станочное оборудование автоматизированного производства. Т.2.- М.: Станкин, 1994г. 5. ЛещенкоВ.А. Станки с числовым программным управлением (специализированные). - М.-.Машиностроение, 1979г. 6.Косилова А.Г. Справочник технолога–машиностроителя. В 2–х т./т2. -М.: Машиностроение, 1986-495 с. Приложение:

Обзор конструкций современных токарных многоцелевых станков.Технические характеристики конструкций

|

||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 423; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.71.146 (0.008 с.) |

=730 МПа. Расчет по [4, стр. 263].

=730 МПа. Расчет по [4, стр. 263]. = 420- коэффициент скорости;

= 420- коэффициент скорости; =

=  ∙

∙  ∙

∙  (2)

(2) – коэффициент на обрабатываемый материал;

– коэффициент на обрабатываемый материал; – коэффициент, учитывающий глубину сверления

– коэффициент, учитывающий глубину сверления  =0,6.

=0,6. .

.  , (3)

, (3) = 0,9- показатель степени.

= 0,9- показатель степени. = 1

= 1

, (4)

, (4) -постоянная;

-постоянная; -длина лезвия резца;

-длина лезвия резца; -подача;

-подача; -скорость резания;

-скорость резания; -поправочный коэффициент.

-поправочный коэффициент. кмр-поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости;

кмр-поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости; 0.93=0.8928

0.93=0.8928

-коэффициент скорости;

-коэффициент скорости; -коэффициент на обрабатываемый материял;

-коэффициент на обрабатываемый материял; =1.15- коэффициент на инструментальный материал;

=1.15- коэффициент на инструментальный материал; =1.0-коэффициент, учитывающий глубину сверления.

=1.0-коэффициент, учитывающий глубину сверления.

, (9)

, (9)

частота вращения инструмента и заготовки:

частота вращения инструмента и заготовки:

; (14)

; (14)

(15)

(15)

Рисунок 18 Кинематическая схема токарного станка с автономной шпиндельной бабкой с ЧПУ модели 17А20ПФ40

Рисунок 18 Кинематическая схема токарного станка с автономной шпиндельной бабкой с ЧПУ модели 17А20ПФ40 шпиндель с заготовкой.

шпиндель с заготовкой. nшп, мин-1 шпинделя.

nшп, мин-1 шпинделя. nэmax)

nэmax)  i p

i p  =(nmin

=(nmin  =(34,5-775),

=(34,5-775), nэmax –максимальная и минимальная частоты вращения электродвигателя М1, мин-1;

nэmax –максимальная и минимальная частоты вращения электродвигателя М1, мин-1; Sпр, мм/мин перемещения продольных салазок

Sпр, мм/мин перемещения продольных салазок i р

i р  );

);

– максимальная и минимальная частоты вращения электродвигателя М2, мин-1;

– максимальная и минимальная частоты вращения электродвигателя М2, мин-1; i р

i р  – максимальная и минимальнаячастоты вращения электродвигателя М3, мин-1;

– максимальная и минимальнаячастоты вращения электродвигателя М3, мин-1;