Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сверление на станках токарной группы и на станках сверлильной группы.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Для обеспечения нормальной работы сверла необходимо правильно его заточить. Заточка производится на специальных станках либо квалифицированным рабочим вручную с последующей проверкой качества заточки шаблоном, имеющим три выреза. Одним вырезом проверяется угол при вершине сверла и одновременно по линейке длина режущих кромок, другим вырезом угол заострения режущей кромки и третьим — угол наклона перемычки. При неправильной заточке сверл могут наблюдаться следующие дефекты: малый угол при вершине проверка сверла легко ломаются и быстро тупятся; слишком большой угол при вершине — сверла быстро тупятся, увеличивается усилие подачи и потребная мощность; неодинаковая длина режущих кромок — сверло испытывает одностороннюю нагрузку, отверстие получается завышенного диаметра; перекошенная заточка — режет только одна кромка, сверло быстро тупится; недостаточный задний угол — сверло не режет; слишком большой задний угол — сверло заедает, рабочая часть выкрашивается. Сверление отверстий на токарном станке производится в следующем порядке: сначала выбирается сверло необходимого диаметра так, чтобы длина его рабочей части была больше глубины просверливаемого отверстия, затем проверяется правильность его заточки, протирается конусная часть сверла и отверстие в пиноли задней бабки, после чего сверло вставляется в пиноль. Если хвостовик сверла меньше отверстия в пиноли, применяются переходные конусные втулки. Если же сверло имеет цилиндрический хвостовик, оно закрепляется в цанговом патроне, а патрон своим коническим хвостовиком вставляется либо непосредственно в отверстие пиноли, либо с использованием конусных переходных втулок. Задняя бабка устанавливается так, чтобы сверление можно было проводить на всю глубину без перестановки бабки. В начале сверления, при правильном торце детали и отсутствии центрового отверстия, следует направлять сверло упором, установленным в резцедержателе, подачу производить медленно и равномерно. Чаще выводить сверло из отверстия для освобождения его от стружки, причем делать это, во избежание поломки, следует без остановки вращения детали. Сверление проводить с обильным охлаждением. Сверление на токарных станках обычно производится вручную, вращением маховичка задней бабки. У некоторых станков задняя бабка может иметь автоматическое перемещение, в этом случае сверление можно выполнять с механической подачей и совмещать его с продольной обточкой детали. Если такого механизма нет, то можно скрепить заднюю бабку с суппортом несложным устройством и, предварительно открепив бабку от станины, использовать механизм продольной подачи суппорта для перемещения задней бабки. Применив специальный держатель для сверла, можно также установить его в резцедержателе станка. Недостатком данного метода является трудность установки сверла точно по оси центров. Для получения точных длинных отверстий в валах используются однокромочные пушечные и ружейные сверла. Пушечное сверло имеет вид полуцилиндра с режущей кромкой на торце. Под углом 10—20° к оси сверла выполнена вспомогательная режущая кромка. Пушечное сверло имеет канал для подачи охлаждающей жидкости. Направление сверла обеспечивается его цилиндрической поверхностью. Ружейное сверло обеспечивает более производительную работу и более точное направление. Оно имеет в рабочей части канавку с углом 80—110° для выхода стружки. Конус, образуемый торцовой заточкой сверла, обеспечивает хорошее направление. При работе пушечным и ружейным сверлами необходимо предварительно засверлить и расточить отверстие на глубину 1—2 диаметров. Это отверстие служит направляющей для пушечного или ружейного сверла. На сверлильных станках можно производить не только сверление, но также ряд других технологических операций дальнейшей обработки отверстий. На современных сверлильных станках выполняют следующие работы: 1) сверление сквозных и глухих отверстий (рис. 3,а); 2) рассверливание отверстий на больший диаметр (рис. 3,6); 3) зенкерование, выполняемое для получения отверстия более высоких квалитета и параметра шероховатости поверхности (рис.3,в); 4) зенкование, выполняемое для образования в основании просверленного отверстия гнезд с плоским дном под головки винтов и болтов (рис. 3,г); 5) развертывание цилиндрических и конических отверстий, обеспечивающее высокую точность и шероховатость обрабатываемой поверхности (рис. 3,д); 6) раскатывание отверстий специальными оправками со стальными закаленными роликами или шариками для получения плотной и гладкой поверхности отверстия, а также шероховатости в пределах Ra=0,63-0,080 мкм (рис. 3,е); 7) нарезание внутренних резьб метчиками (рис. 3,ж); 8) подрезание (цековка) торцов наружных и внутренних приливов с целью получения ровной поверхности, перпендикулярной оси отверстия (рис. 3,з).

Этими основными видами работ не исчерпываются технологические возможности сверлильных станков, на которых можно, например, развальцовывать полые заклепки, обрабатывать многогранные отверстия, а также выполнять другие операции. Отверстия на сверлильных станках обрабатывают различными режущими инструментами: сверлами, зенкерами, зенковками, развертками, резцами и метчиками. Зенкерование. Зенкерование. Зенкерованием обрабатывают отверстия, предварительно штампованные, литые или просверленные. Припуск под зенкерование (после сверления) равен 0,5—3 мм на сторону. Зенкеры выбирают в зависимости от обрабатываемого материала, вида обрабатываемого отверстия (сквозное, ступенчатое, глухое), диаметра отверстия и заданной точности. Отверстие, обработанное зенкером, получается более точным, чем обработанное сверлом. Зенкер имеет три и более режущие кромки, он прочнее сверла, поэтому сечение стружки при зенкеровании получается тоньше, а подача в 2,5— 3 раза больше, чем при сверлении. Зенкерование может быть как предварительным (перед развертыванием),так и окончательным. Зенкерование применяют также для обработки углублений и торцовых поверхностей. Для уменьшения увода зенкера от оси отверстия (особенно при обработке литых или штампованных глубоких отверстий) предварительно растачивают (резцом) его до диаметра, равного диаметру зенкера на глубину, примерно равную половине длины рабочей части зенкера. Для обработки высокопрочных материалов (Предел прочности>750 МПа) применяют зенкеры, оснащенные пластинками из твердого сплава. При работе твердосплавными зенкерами скорость резания в 2—3 раза больше, чем зенкерами из быстрорежущей стали. При обработке материалов высокой прочности и отливок по корке скорость резания твердосплавных зенкеров следует уменьшать на 20—30 %. Развертывание. Развертывание применяют в тех случаях, когда необходимо получить точность и качество поверхности выше, чем это может быть достигнуто зенкером. Развертка имеет больше режущих кромок, чем зенкер, поэтому при развертывании уменьшается сечение стружки и повышается точность отверстия. Отверстия диаметром до 10 мм развертывают после сверления, отверстия большего диаметра перед развертыванием обрабатывают, а торец подрезают. Припуск под развертывание равен 0,15—0,5 мм для черновых разверток и 0,05—0,25 мм для чистовых разверток. При работе чистовыми развертками на токарных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки. Чтобы обеспечить высокое качество обработки, сверление, зенкерование (или растачивание) и развертывание отверстия производят за одну установку заготовки на станке. Подача при развертывании стальных деталей равна 0,5—2 мм/об, чугуна — 1 — 4 мм/об. Скорость резания при развертывании 6—16 м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше должна быть скорость резания при одинаковой подаче; при увеличении подачи скорость резания снижают.

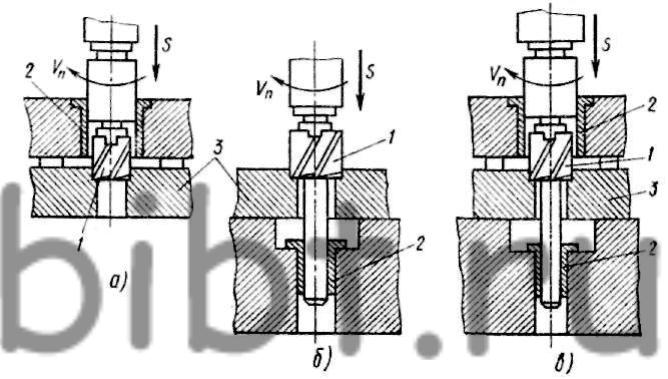

Отверстия зенкеруют для увеличения их диаметров, получения цилиндрических и конических углублений, зачистки торцовых и фасонных поверхностей. Отверстия зенкеруют после сверления, а также в отливках, штамповках, используя в качестве инструмента зенкер. Зенкерование обеспечивает точность обработки отверстий 3-5 классов и повышенный в сравнении со сверлением класс шероховатости. Повышенная точность обработки и класс шероховатости объясняются в основном отсутствием поперечной режущей кромки у зенкера, большим, чем у сверла, количеством зубьев и благоприятными условиями резания. Зенкер работает подобно сверлу при рассверливании, но он меньше отклоняется от оси отверстия благодаря большому числу направляющих ленточек. Однако при неравномерном припуске, неодинаковой твердости обрабатываемого материала и наличии в нем твердых вкраплений возможен увод осп зенкера. Для предупреждения увода инструмента зенкерованию таких отверстий должно предшествовать растачивание до диаметра зенкера на глубину, примерно равную половине его длины. Точность диаметра отверстия, обработанного зенкером под последующее развертывание, достигается проще, чем при растачивании, так как при зенкеровании отсутствует установка режущего инструмента на требуемый размер. Для уменьшения увода инструмента и обеспечения заданной точности зенкеруют отверстия, применяя кондукторные втулки. Различают три способа направления зенкера - верхнее, нижнее и двойное (рис. 4, а-в).

Рис. 4. Способы направлении зенкера в направляющих втулках:

а - верхнее, б - нижнее, в - двойное; 1 - зенкер, 2 - кондукторная втулка, 3 - заготовка

Зенкерование обычно осуществляют на станках с вращающимся инструментом. Зенкеры из быстрорежущей стали применяют для обработки большинства материалов, твердосплавные - для обработки закаленных и труднообрабатываемых сталей и чугуна. Схемы обработки отверстий различными зенкерами приведены на рис. 5, а-г.

Рис. 5. Схема обработки отверстии зенкерованием: а - сквозных и глухих отверстий, полученных сверлением, б - цилиндрических углублении под соловки болтов, в - фасок на краях отверстий, г - торцовых поверхностей бобышек и ступиц Практически процесс зенкерования отверстий протекает аналогично процессу сверления. Режимы резав подбираются аналогично режимам при сверлении из таблиц справочников. Применение зенкеров значительно улучшает качество обрабатываемых отверстий: уменьшает конусность, овальность, риски, царапины и т. д., однако высокую точность размера и чистоту поверхности отверстия дать не может. Поэтому отверстие, полученное после зенкерования, обрабатывают разверткой, которая, срезая очень тонкие стружки, калибрует и заглаживает поверхность отверстия. Недостатком зенкерования является плохое исправление непрямолинейности оси отверстия, преимуществом — высокая производительность обработки. Развертывание. Развертывание является завершающей операцией обработки отверстий, обеспечивающей высокую точность по диаметру (7-8-й квалитеты) и наименьшую шероховатость обработанной поверхности. Она производится разверткой после сверления или зенкерования. При развертывании срезается незначительный слой металла одновременно несколькими зубьями развертки. Размер сверла или зенкера, которыми отверстие обрабатывалось перед развертыванием выбирают с таким расчетом, чтобы на черновое развертывание оставался припуск, равный 0,25-0,50 мм, а на чистовое — 0,05-0,015 мм. Следует иметь в виду, что диаметр развернутого отверстия всегда несколько больше диаметра самой развертки. Чтобы снизить разницу диаметров отверстия и развертки, необходимо обеспечить более правильное направление развертки относительно обрабатываемого отверстия. Это достигается применением самоустанавливающихся патронов Особенности выполнения отдельных операций не позволяют дать заключение о точности обработки по аналогии с другими операциями, так как между ними не бывает всестороннего сходства. В частности, отличаются размеры и форма обрабатываемых заготовок, состояние станков, режимы обработки и другие технологические факторы. Растачивание Растачивают отверстия на токарных станках, если диаметр отверстия по размеру нельзя обработать зенкером или сверлом на данном станке, а также если отверстие имеет неравномерный припуск или непрямолинейную образующую. У токарных расточных стержневых резцов консольная часть выполняется круглой, а стержень, служащий для его крепления,—квадратным (12X12, 16X16, 20Х Х20, 25X25 мм). Для этих резцов наименьший диаметр растачиваемого отверстия равен 30—65 мм. Форма передней поверхности и все углы у расточных резцов, за исключением заднего, такие же, как и у проходных для наружного точения. Задний угол а^12° при растачивании отверстий диаметром более 50 мм и а>12° при растачивании отверстий диаметром менее 50 мм. Значение углов резания у расточных резцов можно изменять установкой расточного резца выше или ниже относительно продольной оси детали. При установке резца выше линии продольной оси детали его вершина будет отжиматься под давлением стружки, причем размер отверстия будет меньше заданного, но его можно довести до нужного размера последующими рабочими ходами.. Поэтому при чистовом растачивании режущую кромку резца следует устанавливать выше оси центров станка на 0,01 — 0,03 диаметра отверстия, при установке ниже центра резец тоже отжимается, но при этом возможно искажение формы отверстия и увеличение диаметра растачиваемого отверстия. Расточный резец имеет меньшее сечение державки и больший вылет,чем резец для наружного точения, что вызывает отжим резца и способствует возникновению вибраций; поэтому при растачивании, как правило, снимают стружку меньшего сечения и снижают скорость резания. При черновом растачивании стали глубина резания достигает 3 мм; продольная подача 0,08—0,2 мм/об, а скорость резания 25 м/мин для быстрорежущих резцов и 50—100 м/мин для твердосплавных резцов. При чистовом растачивании стали глубина резания не превышает 1 мм, продольная подача —0,05—0,1 мм/об, а скорость резания — 40—80 м/мин для быстрорежущих резцов и 150—200 м/мин для твердосплавных резцов.

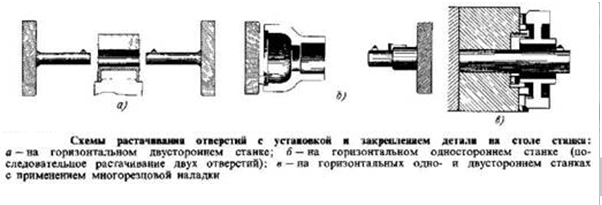

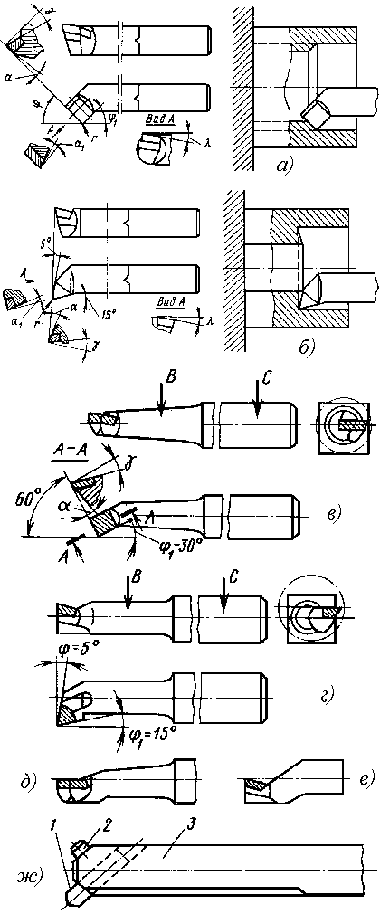

Рис. 6. Растачивание производят для обработки отверстий, имеющихся в заготовке (отливке или поковке), и исправления положения оси ранее просверленного отверстия. Растачивание может производиться резами или многолезвийными инструментами (зенкерами и расточными головками) при вращении инструмента (на сверлильных и расточных станках) или при вращении заготовки (станки токарной группы). Как и при сверлении на положение и прямолинейность оси отверстия после растачивания оказывает влияние способ обработки: растачивание с вращением заготовки позволяет обеспечить прямолинейную ось отверстия, совпадающую с осью вращения шпинделя станка. При растачивании с вращением инструмента применяют направляющие втулки для обеспечения меньшего увода оси отверстия и большей ее прямолинейности.

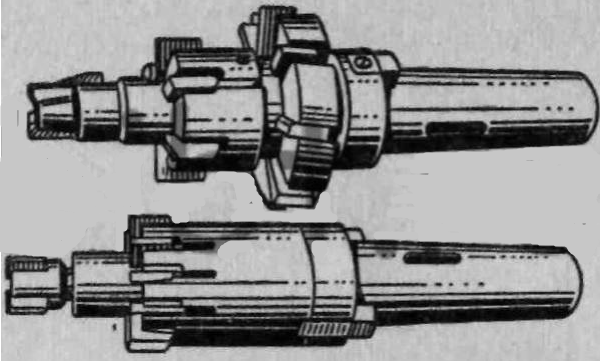

Рис. 7. Комбинированные расточные головки Простейший расточной инструмент, применяемый при растачивании отверстия на токарных станках, — расточной резец. На расточных горизонтальных и вертикальных станках применяют борштанги, имеющие вид скалок с закрепленными в них резцами. Расточные головки (рис. 7) — дорогие инструменты и их применяют при обработке отверстий диаметром 50—250 мм главным образом на вертикально-расточных станках при значительных программах выпуска. Для растачивания отверстий диаметром до 32 мм на сверлильных станках применяют трехперые цельные зенкеры, а диаметром до 80 мм — четырехперые насадные зенкеры. При обычном чистовом растачивании точность по диаметру обеспечивается до 3-го класса. Для достижения более высокой точности производят последующую отделку отверстия тонким растачиванием. Тонкое растачивание производится при высоких скоростях резания (100—250 м/мин для чугуна и 300—1500 м/мин для цветных сплавов) резцами, оснащенными твердыми сплавами, или алмазными резцами. При этом глубина резания принимается в пределах 0,05—0,2 мм, а подача 0,01—0,1 мм/об. Таким способом обеспечивается точность до 1-го класса и чистота поверхности 10-го класса. Тонкое растачивание широко применяется для точной обработки отверстий в корпусных деталях особенно нежестких, так как при этой обработке возникают небольшие силы резания и деформации обрабатываемых деталей под действием этих сил и сил зажимов получаются небольшими. Тонкое растачивание производят на быстроходных жестких одношпиндельных и многошпиндельных горизонтальных или вертикальных станках, чаще всего — полуавтоматах. Если диаметр отверстия превышает диаметр стандартных сверл или зенкеров, то такое отверстие растачивают. Растачивание применяется также при обработке отверстий с неравномерным припуском или с непрямолинейной образующей. Токарные расточные резцы для обработки сквозных - а) и глухих - б) отверстий показаны на рисунке слева. У токарных расточных стержневых резцов, рисунок в) и г) консольная часть В выполняется круглой, а стержень С, служащий для крепления резца - квадратным (12Х12, 16Х16, 20Х20 и 25Х25 мм); такими резцами можно растачивать отверстия диаметром 30-65 мм. Для повышения виброустойчивости режущая кромка резцов выполняется по оси стержня, рисунок д) и е). На токарно-револьверных станках применяют расточные резцы круглого сечения, которые крепятся в специальных державках, рисунок ж). Форма передней поверхности и все углы у расточных резцов, за исключением заднего, принимаются такими же, как и у проходных, применяемых при наружном точении. Задний угол a<12 градусов при растачивании отверстий диаметром более 50 мм и a>12 градусов при растачивании отверстий диаметром менее 50 мм. Значение углов резания у расточных резцов можно изменять путем установки режущей кромки резцов относительно продольной оси детали (выше или ниже оси). При растачивании резец находится в более тяжелых условиях, чем при наружном продольном точении; так как ухудшаются условия для отвода стружки, подвода СОЖ и отвода теплоты. Расточный резец имеет меньшее сечение державки и больший вылет, что вызывает отжим резца и способствует возникновению вибраций; поэтому при растачивании, как правило, снимается меньшее сечение стружки и снижается скорость резания. При черновом растачивании стали принимают глубину резания до 3 мм; продольную подачу 0,08- 0,2 мм/об; скорость резания около 25 м/мин для резцов из быстрорежущей стали и 50-100 м/мин для твердосплавных резцов. При чистовом растачивании глубина резания не превышает 1 мм, продольная подача 0,05-0,1 мм/об, скорость резания 40-80 м/мин для резцов из быстрорежущей стали и 150-200 м/мин для твердосплавных резцов.

Рис 8.

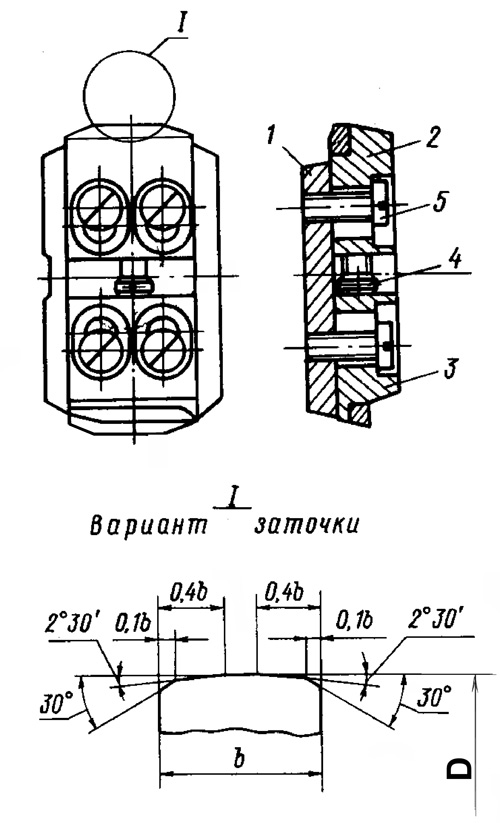

Для получения точных глубоких отверстий в зависимости от требований, предъявляемых к точности диаметра и качеству поверхности, применяют следующие финишные операции: чистовое растачивание плавающими пластинами, абразивное и алмазное хонингование, раскатывание роликовыми и шариковыми раскатками. Эти операции являются ответственными, так как они не только завершают технологический процесс обработки глубоких отверстий, но и в значительной мере определяют качественные характеристики изделий. В цикле финишных операций, как правило, чистовое растачивание является первой и обязательной операцией. Наиболее распространенным способом чистового растачивания глубоких отверстий является использование расточных головок с плавающими двухлезвийными пластинами. В одном из вариантов конструкций (рис. 9) пластина состоит из двух блоков 3 и 2, которые расположены в пазу корпуса 1. Блоки имеют припаянные твердосплавные режущие элементы и для увеличения диаметра по калибрующим кромкам лезвий раздвигаются с помощью винта 4. В корпусе 1 блоки 2 и 3 крепятся винтами 5.

Рис. 9 Сборная расточная плавающая пластина

Данная конструкция пластин позволяет настраивать их на требуемый диаметр обработки и увеличить число переточек. Как правило, пластины затачивают в сборе для четкой симметричности расположения элементов лезвий по диаметру и в осевом направлении. В зависимости от технологии использования заточка пластин может быть различной. В общем случае выделяют заборный участок лезвия пластины, исполненный под углом 20 30'. Резание металла при растачивании выполняется в основном этим участком. Калибрующий участок по центру пластины выполняется цилиндрическим и параллельным оси пластин. Этот участок обеспечивает шероховатость обработанной поверхности, срезая оставшиеся гребешки после прохода заборной части, и окончательно определяет диаметральный размер D обработанного отверстия. В приведенном варианте заточка пластины исполнена симметричной. Такие пластины предназначены для растачивания как на сжатие, так и на растяжение, то есть работают прямым и обратным ходом. Для работы пластину 1 устанавливают с минимальными зазорами в прямоугольный паз специальной оправки 2 (головки), но с возможностью свободного смещения (плавания) в диаметральном направлении (рис. 2, а).

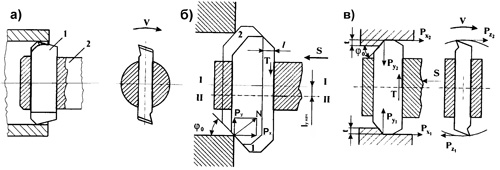

Рис. 10. Схема работы плавающей пластины Процесс обработки отверстий плавающими пластинами можно определить состоящим из периодов самоустанавливания, врезания и установившегося резания (рис. 10). В период самоустанавливания плавающий блок (пластина) при подходе к заготовке контактирует с ней заборной частью одного из режущих лезвий, например 1, заточенным под углом φ0 (рис. 10, б). В начальном положении – положении заправки – ось оправки I – I не совпадает с осью пластины II – II на величину ly нач. Срезания стружки не происходит, а имеет место скольжение режущего лезвия по кромке обрабатываемого отверстия. Если принять нормальную составляющую N, состоящую из радиальной Рх и осевой Ру сил, то получим, что в начальный период расточной блок перемещается составляющей Ру, преодолевающей силу трения Т в пазу оправки (Ру > Т). Период врезания начинается с момента начала контакта с заготовкой обеих лезвий инструмента, то есть тогда, когда режущее лезвие 2 коснется кромки детали (рис. 10, б). Происходит равномерное деление припуска между обоими режущими лезвиями и условно полная компенсация радиальных составляющих сил резания на каждом лезвии, то есть Ру1 = Ру2 (рис. 10, в).

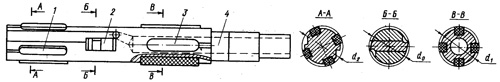

Исследования схем растачивания плавающим инструментом [1] указывают, что для обеспечения самоустанавливаемости расточного блока необходимо уменьшать угол в плане φ0 режущих лезвий и коэффициенты трений на заборной части и в пазу оправки, а также свести перекосы пластины в пазу до минимума. При больших значениях угла φ0 и силы трения Т может произойти самоторможение блока и, как следствие, срезание стружки одним лезвием. Отсюда в типовых конструкциях пластин в схеме заточки инструмента (рис. 1) угол φ0 заборной части лезвий принимают равным 20 30' при малой шероховатости контактных поверхностей паза головки и базовых поверхностей пластины при малых зазорах в сопряжении. При расточке отверстий плавающими пластинами вследствие большой их жесткости и наличия плавания (самоустановки) исключается влияние на точность диаметра отверстия таких факторов, как геометрические погрешности станка и оснастки, погрешности базирования обрабатываемой заготовки и инструмента, податливости технологической системы СПИД, нестабильности механических свойств обрабатываемого материала и др. При соприкосновении заборной части пластины с поверхностью исходного отверстия пластина центрируется относительно него и в процессе резания формирует цилиндрическую поверхность, диаметр которой соответствует диаметру окружности, описанной вокруг вершин режущих кромок пластины. При этом, естественно, положение оси исходного отверстия сохраняется. Головки для чистового растачивания глубоких отверстий плавающими пластинами могут быть достаточно сложными по конструкции, поскольку помимо паза для пластины должны иметь определенную систему направляющих, обеспечивающих центрирование головки в обрабатываемом отверстии. Среди конструкций можно выделить расточные головки с жесткими направляющими с натягом; с упругими регулируемыми направляющими с натягом; с ограниченно подвижными направляющими, с самоустанавливающимися направляющими. Расточные головки с плавающей пластиной с жесткими направляющими применяют для чистового растачивания глубоких отверстий Ø 10…50 мм [3]. На корпусе 4 головки размещены два ряда направляющих, между рядами в пазу корпуса устанавливается плавающая пластина 2. Направляющие 1 и 3 соответственно одного и другого ряда выполнены из текстолита. В каждом ряду установлено по четыре. Угловое расположение направляющих относительно друг друга и относительно лезвия определенно (рис. 11). В зависимости от обрабатываемого материала и скорости резания режущие части плавающей пластины изготавливают из быстрорежущей стали или твердого сплава. Для растачивания диаметров 10…50 мм пластины, как правило, выполняются монолитными.

Рис. 11 Головка с жесткими направляющими Так как растачивание данной головкой ведут на растяжение, то первый ряд направляющих 3 обтачивают на диаметр d1, обеспечивающий гарантированный зазор по диаметру 0,02…0,05 мм между направляющими и поверхностью исходного отверстия, второй же ряд направляющих 1 обтачивают на диаметр d2 = d0 + (0,02…0,04) мм, где d0 — диаметр плавающей пластины. Прямоугольный паз корпуса расточной головки, в котором устанавливается и должна свободно перемещаться плавающая пластина, изготавливают с высокой точностью, обеспечивающей посадку пластины по H7/g6. Такая точность необходима для исключения перекосов и заклинивания пластины в пазу и для обеспечения взаимозаменяемости пластин. Головка работает с внутренним подводом СОЖ. Расточные головки с регулируемыми упругими направляющими элементами с натягом могут быть нескольких конструктивных исполнений. Для чистового растачивания глубоких отверстий Ø 85…150 мм может быть применена головка, показанная на рис.12. Она может быть использована при работе как на сжатие, так и на растяжение.

Рис. 12 Головка с упругими (резиновыми) направляющими с натягом для чистового растачивания отверстий Ø 85…150 мм Ø В обрабатываемом отверстии головка базируется двумя направляющими 1 и 2, выполненными в виде колодок с резиновым покрытием. Направляющие своими боковыми краями опираются на клинья 4 и 7, которые в свою очередь перемещаются по скошенным плоскостям корпуса 3 головки с помощью гаек 5 и 6. Головки перед растачиванием настраивают так, чтобы обеспечить натяг в отверстии по направляющим в зависимости от его диаметра 0,2…0,8 мм. Общий вид головки с резиновыми направляющими показан на рис. 13.

Рис. 13 Общий вид головки с упругими (резиновыми) направляющими Головки с ограниченно подвижными (самоустанавливающимися) направляющими (рис. 14) используются для растачивания отверстий Ø 50…85 мм [2]. На направляющих шпонках исполнены заходные конуса, при введении головки в обрабатываемое отверстие колодки сдвигаются диаметрально на величину натяга, поскольку диаметр обрабатываемого отверстия должен быть меньше диаметра головки по шпонкам.

Рис. 15. Расточная головка с ограниченно подвижными самоустанавливающимися направляющими

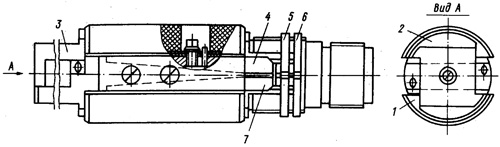

Рис. 16 Расточная головка с самоустанавливающимися направляющими шпонками для скоростного чистового растачивания Вариант конструкции головки с самоустанавливающимися направляющими (рис. 16) имеет восемь направляющих шпонок 2, расположенных в двух рядах по четыре шпонки в каждом [2]. Паз 10 для плавающей пластины находится между первым и вторым рядом направляющих шпонок и повернут по отношению к плоскости расположения шпонок на 45°, чтобы обеспечить большую механическую прочность корпуса 1. Направляющие шпонки 2 крепятся винтами 3 в соответствующих колодках 6, которые своими внутренними скосами опираются на полые цилиндры 8. В полые цилиндры вставлены цилиндрические пружины 7, под действием которых полые цилиндры раздвигаются, а колодки со шпонками при этом перемещаются в радиальном направлении. Планки 4, 5 и 9 ограничивают перемещение колодок в радиальном направлении. Естественно, диаметр головки по шпонкам в исходном положении должен быть больше диаметра обрабатываемого отверстия на величину натяга. Этот натяг должен обеспечить надежное базирование головки в отверстии и подбирается в реальных условиях (для данного типоразмера головки) в зависимости от жесткости пружин, раздвигающих колодки с направляющими шпонками.

Рис 17.

Головка с регулируемыми направляющими шпонками (рис. 17) имеет направляющие шпонки из текстолита 5 и 12, расположенные по окружности впереди и сзади плавающей пластины 8, закрепленные в колодках 6 и 13. Вращая гайку 2, в кольцевую выточку которой входят концы чеки 3, получают продольное движение валика 4 и радиальное перемещение колодок 6 в пазах корпуса 1. Для прижатия колодок 6 к валику 4 служат пластинчатые пружины 7, которые вставлены в соответствующие пазы колодок и крепятся к корпусу 1 винтами 14, для чего на корпусе 1 сделан соответствующий паз 15. Радиальное перемещение колодок 13 с закрепленными в них направляющими шпонками 12 осуществляется посредством валика 11, который перемещается в осевом направлении вращением гайки 10. Прижатие колодок 13 к валику 11 обеспечивается пластинчатыми пружинами 9. В прямоугольный паз корпуса расточной головки вставляется плавающая пластина 8. Пластина должна свободно перемещаться в пазу без перекосов и заеданий, что обеспечивается посадкой H7/g6 и шероховатостью сопрягаемых поверхностей не более Ra = 0, 32…0, 64 мкм.

Рис. 18 Комбинированный режущедеформирующий инструмент фирмы «Sandvik Coromant»: а растачивание; б раскатывание Конструкция инструмента для обработки отверстий диаметром 40...380 мм и глубиной до 4000 мм в гильзах пневмо и гидроцилиндров представляется фирмой Sandvik Coromant (Швеция). Этот комбинированный режущедеформирующий инструмент работает следующим образом (рис. 18). При прямом ходе инструмента (рис. 18, а) осуществляется растачивание отверстия плавающим двухлезвийным расточным блоком l, оснащенным твердым сплавом. При этом обойма роликового раскатной головки 2 сдвинута вправо на некоторое расстояние от опорного кольца 5, а ролики головки не касаются поверхности обработанного отверстия. После окончания растачивания резцы плавающего блока 1 с помощью пневматического нажимного устройства с упором 4 утапливаются (рис. 18, б). Затем включается обратная подача инструмента, обойма раскатной головки 2 отодвигается влево и упирается в опорное кольцо 3. Ролики выдвигаются и начинают пластически деформировать поверхность обработанного отверстия. После обработки указанным инструментом шероховатость поверхности отверстия может быть достигнута до Ra=0,05...0,20 мкм, а ее твердость в результате наклепа увеличивается на 50%. Обработка ведется с использованием СОЖ на масляной основе с противозадирными присадками [4]. Технология чистового растачивания головками с плавающими пластинами имеет определенные особенности. Чистовому скоростному растачиванию предшествует предварительное растачивание, при котором удаляется основной припуск по диаметру и выпрямляется ось отверстия. Чистовому скоростному растачиванию предшествует предварительное растачивание, при котором удаляется основной припуск по диаметру и выпрямляется ось отверстия. Детали с отверстиями Ø менее 70 мм и длиной до 6000 мм могут передаваться сразу на операцию чистового растачивания при условии, что прямолинейность просверленного отверстия соответствует техническим требованиям. Оставляемый под чистовое растачивание припуск должен обеспечить удаление конусообразности, эллиптичности и неровностей поверхности. При достаточной величине припуска можно понизить требования к операции предварительного растачивания и тем самым повысить ее производительность При этом незначительное увеличение припуска не уменьшает производительность чистового скоростного растачивания. В общем случае в зависимости от диаметра и длины заготовки припуск может быть 0,9… 2 мм на диаметр. Если операция чистового растачивания производится после сверления, то указанные выше припуски должны быть увеличены примерно на 50%.

Рис. 19 Схема чистового растачивания на растяжение: а) введение головки в отверстие; б) начало процесса растачивания При чистовом растачивании рекомендуется отдавать предпочтение процессу, при котором стебель работает на растяжение, так как в этом случае легче избежать его вибраций при больших скоростях резания и обеспечить более надежный отвод стружки. Рассмотрим схему чистового скоростного растачивания при работе стебля на растяжение головкой с регулируемыми направляющими (рис. 19). Обрабатываемая деталь 4 (рис. 19, а) устанавливается и выверяется на станке. Расточная головка 3 (без пластины), жестко закрепленная в стебле, вводится на всю длину задних направляющих шпонок 5. При вращении микрометрической гайки 6 обеспечивается радиальное перемещение направляющих шпонок 5 головки до их плотного соприкосновения с поверхностью отверстия. Осуществляется базирование головки, после чего головка проводится через отверстие детали до выхода за противоположный конец детали передних направляющих 2 с пазом под пластину. В паз корпуса вставляется пластина 7, головка перемещается вправо до положения, в котором между режущей кромкой пластины и образующей отверстия был бы зазор в 0,3…0,4 мм (рис. 19, б). Включается подача СОЖ, вращение детали и подача головки для захода пластины в отверстие. Выполняется растачивание заправочного отверстия до положения полного захода в отверстие передних направляющих 2 (рис. 19, в). Подача головки (и СОЖ) и вращение детали отключаются. Далее вращением микрометрической гайки 1 производится разжим передних направляющих 2 до их плотного соприкосновения с поверхностью отверстия, выполняется процесс растачивания, при этом головка базируется в обрабатываемом отверстии и передними, и задними направляющими. При соответствующем опыте растачивание заправочного отверстия можно не производить. Для этого в крайнем правом положении головки (рис. 19, б) вращением микрометрической гайки 1 производится разжим передних направляющих на размер, превышающий размер пластины на 0,02…0,03 мм, что определит некоторый натяг по направляющим. В случае растачивания отверстия за несколько проходов в конце прохода за передний торец детали выходят только задние направляющие шпонки и пластина. Передние направляющие шпонки остаются в расточенном отверстии. Пластина вынимается из паза расточной головки, а вращением микрометрической гайки 6 задние направляющие раздвигаются до размера расточенного отверстия. Далее расточная головка (без пластины) вновь проталкивается через расточенное отверстие за противоположный торец детали, в паз головки вставляется пластина со следующим размером и процесс повторяется. Рассмотренный технологический процесс скоростного чистового растачивания предполагает работу стебля на растяжение при его обратном рабочем ходе. Прямой хо

|

||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1724; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.02 с.) |