Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лекция 24. Обработка на сверлильных станкахСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Сверление является основным способом получения глухих и сквозных цилиндрических отверстий в сплошном материале заготовки. В качестве инструмента при сверлении используется сверло, имеющее две главные режущие кромки. Для сверления используются сверлильные и токарные станки. На сверлильных станках сверло совершает вращательное (главное) движение и продольное (движение подачи) вдоль оси отверстия, заготовка неподвижна (рис. 64.а). При работе на токарных станках вращательное (главное движение) совершает обрабатываемая деталь, а поступательное движение вдоль оси отверстия (движение подачи) совершает сверло (рис.64.б).

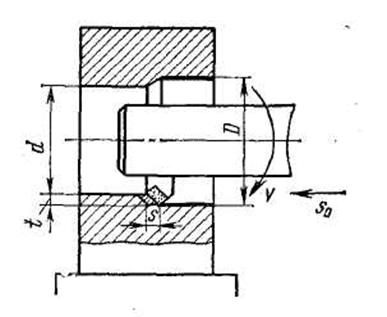

Рис. 64. Схемы сверления, зенкерования и развертывания Диаметр просверленного отверстия можно увеличить сверлом большего диаметра. Такие операции называются рассверливанием (рис.64.в). При сверлении обеспечиваются сравнительно невысокая точность и качество поверхности. Для получения отверстий более высокой точности и чистоты поверхности после сверления на том же станке выполняются зенкерование и развертывание. Зенкерование – обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости. Многолезвийный режущим инструментом – зенкером, который имеет более жесткую рабочую часть, число зубьев не менее трех (рис. 64.г). Развертывание – окончательная обработка цилиндрического или конического отверстия разверткой в целях получения высокой точности и низкой шероховатости. Развертки – многолезвийный инструмент, срезающий очень тонкие слои с обрабатываемой поверхности (рис. 64.д). Схемы сверления, зенкерования и развертывания представлены на рисунке 64. ЛЕКЦИЯ 25. Обработка на расточных станках Обработка заготовок на расточных станках Характеристика метода растачивания. Поверхности на расточных станках формообразуются за счет сочетания главного вращательного движения резца или другого режущего инструмента и движения подачи, сообщаемого инструменту или заготовке. Направление подачи может быть продольным, поперечным, радиальным и вертикальным в зависимости от характера обрабатываемой поверхности. На расточных станках выполняют сверление, зенкерование, развертывание и растачивание отверстий, обтачивание наружных цилиндрических поверхностей резцом, подрезание торцов, нарезание резьбы и фрезерование плоскостей. Расточные станки применяют в основном для обработки отверстий с точно координированными осями в крупно - и среднегабаритных заготовках корпусных деталей. Обработка поверхностей заготовок резцами наиболее характерна для расточных станков. Расточные резцы работают в менее благоприятных условиях, чем токарные. Они имеют меньшие размеры, зависящие от размера оправок, в которых их закрепляют, и диаметра обрабатываемого отверстия. Оправка с резцом под действием силы резания может изгибаться. Нежесткость инструмента является причиной вибраций в процессе резания и снижения качества обработанной поверхности. Поэтому для обеспечения высокой точности обрабатываемых поверхностей расточные станки имеют повышенную жесткость. Режим резания. При работе на расточных станках (рис. 65) главное вращательное движение инструмента характеризуется скоростью резания.

Рис. 65. Схема растачивания отверстия За скорость резания (м/мин) принимают окружную скорость вращающегося режущего инструмента

где D — диаметр обработанной поверхности, мм; n — частота вращения режущего инструмента, об/мин. Подача s — перемещение режущего инструмента (или заготовки) относительно обрабатываемой поверхности (измеряется в мм/мин или за один оборот шпинделя в мм/об). Глубина резания t (мм) при растачивании отверстий:

где D — диаметр отверстия после обработки, мм; d — диаметр отверстия до обработки, мм. Режущий инструмент На расточных станках для обработки поверхностей используют различные инструменты: резцы, сверла, зенкеры, развертки, метчики, фрезы. Расточные резцы по форме поперечного сечения стержня подразделяют на квадратные, прямоугольные (рис. 66, а) и круглые (рис.66, б).

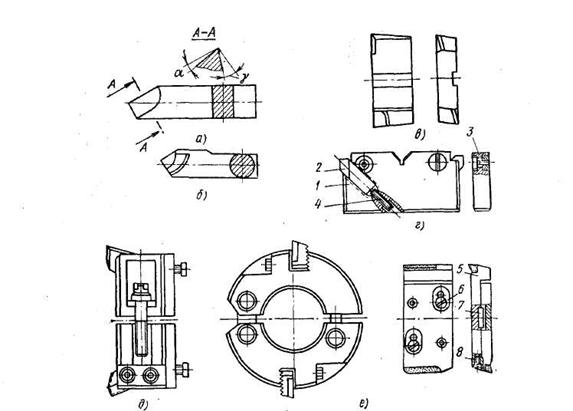

Рис. 66. Режущий инструмент для растачивания отверстий. В зависимости от вида обработки используют различные типы расточных резцов: проходные, подрезные, канавочные и резьбовые. Широко применяют пластинчатые резцы — основной инструмент или растачивания отверстий диаметром более 20 мм. Пластинчатые резцы делят на одно - и двухлезвийные (рис. 66, в). Двухлезвийные пластинчатые резцы выполняют по размеру растачиваемого отверстия. Расточные блоки (рис. 66, г) представляют собой сборную конструкцию, состоящую из корпуса 1 и вставных регулируемых резцов 2, закрепленных винтами 3 и 4. Резцы регулируют по диаметру растачиваемого отверстия. Расточные головки применяют для обработки отверстий большого диаметра. На рис. 66, д показана разъемная расточная головка для обработки отверстий диаметром 130—225 мм. Подрезные резцы головки предварительно устанавливают по диаметру и торцу на заданный размер, что позволяет обрабатывать ряд соосных отверстий как по диаметру, так и по торцам. Специальные развертки с нерегулируемыми и регулируемыми ножами применяют для окончательной обработки отверстий после предварительного растачивания их резцами. Регулируемая плавающая развертка (рис. 66, е) имеет два ножа 5, взаимно перемещающихся по шпонке 7 и скрепленных винтами 6 при упоре в винт 8 положение которого регулируется в зависимости от заданного размера обрабатываемого отверстия. Развертка оснащена пластинками из твердого сплава.

|

||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 865; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.01 с.) |

,

, ,

,