Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вторичная механическая обработка. Формирование шипов и проушин.Содержание книги

Поиск на нашем сайте

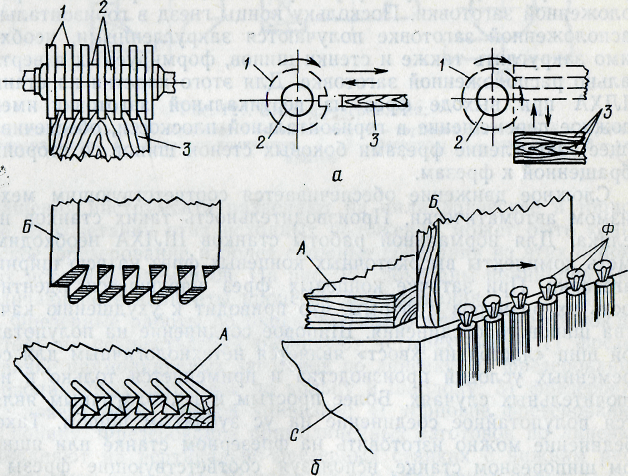

Вторичная механическая обработка состоит из двух частей: окончательной обработки заготовок, обеспечивающей форму, и подготовки поверхности к отделке, формирующей качество. Поскольку изделие из древесины формируется из брусковых и щитовых деталей, имеющих специфические особенности механической обработки, изучение этих особенностей целесообразно вести раздельно. Формирование шипов. Брусковые детали чаще всего используют для формирования рамок с помощью шипов и проушин. Используемые для этой цели шипы принято называть рамными. Рамные шипы и проушки формируют на шипорезных станках. Шипорезные станки для формирования рамных шипов и проушин бывают односторонние и двусторонние. Шипорезные станки в зависимости от технологии формируют по принципу агрегатирования. Они имеют агрегатные силовые головки, закрепляемые на отдельных суппортах. Некоторые переходы технологической операции формирования шипов и проушин осуществляются последовательно путем перемещения заготовки с одной позиции к другой. Шипы небольших размеров можно формировать и на фрезерном станке, используя соответствующую технологическую оснастку. Технологический процесс в этом случае немного видоизменяется. Заготовка перед формированием шипов на фрезерном станке должна быть отор-цована на торцовочном станке. Формируют шипы на фрезерном станке по упорам. Точность изготовления детали зависит от точности ее предварительного торцевания. При формировании шипов фрезерными головками резание производят поперек волокон и по торцам. Наиболее часто встречающийся дефект при этом — скалывание углов шипа со стороны задней кромки у последнего бруска. Для предупреждения этого пользуются подпорным бруском, который устанавливают на каретке у направляющей линейки. Такой закладной брусок лучше изготовлять из древесины твердых пород. Шипы и проушины на обоих концах заготовки должны формироваться при использовании одной и той же опорной базисной поверхности заготовки. При установке заготовки необходимо следить, чтобы между заготовками и на их базисных поверхностях не было опилок и стружек. Подача должна осуществляться плавно, без рывков. Скорость ручной подачи зависит от площади сечения снимаемого слоя, регулируется рабочим интуитивно: от 11 м/мин при 100 мм2 до 3 м/мин при 800 мм2. Прямые ящичные шипы формируют на простейших специализированных станках. Принцип действия таких станков показан на рис. 120. В качестве режущего инструмента использован набор фрез l, закрепленных на шпинделе станка. Ширина фрез соответствует ширине проушки. Ширина прокладок 2 между фрезами должна соответствовать толщине шипа. Соотношение размера прокладки и ширины фрезы должно соответствовать посадке для ящичного шипового соединения с установленными значениями натягов и зазоров Заготовки до формирования прямых ящичных шипов на таких шипорезных станках должны быть точно сторцованы. Схема организации рабочего места у шипорезного станка для формирования прямых ящичных шипов показана на рис. 118, б. Имеются двусторонние шипорезные станки для формирования ящичных шипов- Устройство привода их аналогично устройству у двусторонних рамных шипорезных станков. На этом станке осуществляется и торцевание заготовок. Шипы формируют на каждой стороне заготовки вертикально перемещающимся суппортом с фрезами, фиксируя и этот момент положение заготовок. Станок работает по пози-ционно-проходному принципу. Для формирования полупотайных шипов «ласточкин хвост» используют специальные многошпиндельные станки ШЛХА, оснащенные концевыми фрезами, имеющими форму опрокинутого усеченного конуса. В таких станках шипы формируются одновременно у обоих заготовок, сопрягаемых под прямым углом. Обе заготовки закрепляют на каретке станка под прямым углом друг к другу. Заготовка, в которой формируются шипы, ставится вертикально, а другая горизонтально, со смещением в сторону на величину шага, равного расстоянию между осями шпинделей, как показано на рис. 120, б. При надвигании каретки фрезы прорезают в вертикальной заготовке проушины и, углубляясь далее, в горизонтальной заготовке также формируют проушины на глубину равную толщине вертикально расположенной заготовки. Поскольку концы гнезд в горизонтально расположенной заготовке получаются закругленными, необходимо закруглить также и стенки шипов, формируемых в вертикально расположенной заготовке. Для этого каретка на станке ШЛХА при выходе фрез из вертикальной заготовки имеет сложное перемещение в горизонтальной плоскости, обеспечивающее закругление фрезами боковых стенок шипов со стороны, обращенной к фрезам

Рис. 120. Схемы формирования шипов: а —прямых; 1— фрезы; 2—прокладки; 3 — заготовка; б — «ласточкин хвост»; А, Б — заготовки; С — подвижный стол; Ф — фрезы

19. Вторичная механическая обработка. Обработка деталей формы тел вращения. Подготовка поверхностей к отделке. Детали, имеющие форму тел вращения, можно разбить на три класса: валы, втулки и плоские детали вращения — диски. Способыобработки. В зависимости от требований, предъявляемых к шероховатости поверхности и точности размеров, различают несколько способов обработки. Основным способом обработки наружных цилиндрических поверхностей деталей всех трех классов является обтачивание. ПОДГОТОВКА ПОВЕРХНОСТИ К ОТДЕЛКЕ. Детали изделий, подлежащих отделке, должны иметь гладкие поверхности шероховатостью Rm max ≤ 32 мкм при отделке полиэфирными лаками и кроющими эмалями. При отделке нитроцеллюлозными и полиуретановыми лаками шероховатость по R m max. ограничена 16 мкм. Все поверхности деталей из древесины и древесных материалов не должны иметь дефектов механической обработки в виде волн, сколов, заусенцев и ворсистости. По этим причинам механическую обработку всех деталей заканчивают зачисткой поверхности циклеванием, шлифованием или термопрокатом. Эти конечные технологические операции осуществляют с минимальным снятием слоя или небольшой упрессовкой, не оказывающей существенного влияния на точность размеров деталей. Основная цель этих операций — достижение требуемых характеристик поверхностей по шероховатости. Циклеванием называют особый вид строгания поверхности специальным ножом-циклей. Циклюют на циклевальных станках, имеющих мощный механизм подачи заготовки относительно неподвижно закрепленной цикли. Более широкое распространение имеет шлифование. Инструментом для шлифования является шлифовальная шкурка, представляющая собой гибкую основу, к которой прикреплены абразивные зерна. Процесс формирования поверхности при шлифовании отличается от процесса резания при циклевании. Если при циклевании неровности на поверхности удаляются срезанием сплошного слоя древесины, то при шлифовании срезание осуществляется неравномерно множеством микрорезцов — зерен шкурки. Конечная шероховатость поверхности при шлифовании зависит при постоянных режимах от зернистости шкурки. Процесс шлифования с технической точки зрения является несовершенным для производства. Его несовершенство определяется трудоемкостью, высокой энергоемкостью, значительными расходами на инструмент и удаление пыли, пожароопасностью и запыленностью помещений и атмосферы. При отделке синтетическими пленками поверхности не шлифуют. Это один из приемов решения данной проблемы. Облицованные строганым шпоном щитовые детали могут быть подготовлены к отделке термопрокатом. Термопрокат является одним из перспективных методов повышения качества обрабатываемой поверхности древесины без удаления слоя. Принцип термопроката заключается в том, что при воздействии нагретых полированных валков на поверхностные слои древесины происходит их уплотнение с пластической деформацией неровностей и образованием тонкой пленки из расплавленных смол и камеди древесины. Благодаря эффекту проутюживания и проявлению этой пленки поверхность строганого шпона становится гладкой, без ворса и мшистости. Термопрокат используют для подготовки поверхности древесины под отделку нитроцеллюлозными лаками.

|

||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 1427; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.01 с.) |