Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Элементы токарного проходного резцаСодержание книги

Поиск на нашем сайте Токарный прямой проходной резец (рис. 39) состоит из двух частей: рабочей 1 и стержня 2. Стержень имеет квадратную или прямоугольную форму поперечного сечения и служит для закрепления резца в резцедержателе станка. Рабочая часть резца выполняет работу резания и состоит из нескольких элементов.

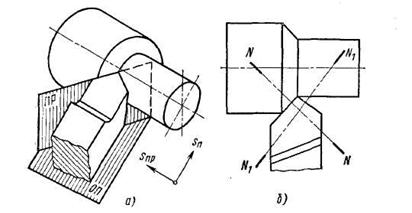

Рис. 39. Элементы токарного прямого проходного резца. Передняя поверхность 1 – поверхность, по которой сходит стружка в процессе резания. Главная задняя поверхность 2 – поверхность, обращенная к поверхности резания заготовки. Вспомогательная задняя поверхность 5 – поверхность, обращенная к обработанной поверхности заготовки. Главное режущее лезвие 3 – линия пересечения передней и главной задней поверхностей. Вспомогательное режущее лезвие 6 – линия пересечения передней и вспомогательной задней поверхностей. Вершина резца 4 – точка пересечения главного и вспомогательного режущих лезвий. Перечисленные элементы имеют не только резцы, но и другие режущие инструменты. Кроме этих элементов, инструменты могут иметь переходное (дополнительное) режущее лезвие, располагающееся между главным и вспомогательным режущими лезвиями. В этом случае рабочая часть инструмента имеет еще переходную заднюю поверхность. У некоторых инструментов возможно дублирование элементов. Вершина рабочей части резца может быть острой или закругленной. Если вершина резца закруглена, то шероховатость обработанной поверхности уменьшается, так как в этом случае уменьшается площадь остаточного сечения срезаемого слоя материала. Наличие переходного режущего лезвия также уменьшает шероховатость обработанной поверхности заготовки. Координатные плоскости для определения углов резца Для выполнения работы резания рабочей части режущего инструмента придают форму клина. Для этого инструмент затачивают по передней и задним поверхностям. Для определения углов, под которыми располагаются поверхности рабочей части инструмента относительно друг друга, вводят координатные плоскости. Рассмотрим координатные плоскости применительно к токарной обработке. Основная плоскость (ОП) — плоскость, параллельная направлениям продольной и поперечной подач. У токарных резцов за основную плоскость принимают плоскость, проходящую через основание стержня (рис. 40, а).

Рис. 40. Координатные плоскости Плоскость резания (ПР) проходит через главное режущее лезвие резца, касательно к поверхности резания заготовки. Главная секущая плоскость (NN) — плоскость, перпендикулярная к проекции главного режущего лезвия на основную плоскость (рис. 40, б). Вспомогательная секущая плоскость (N1N1) — плоскость, перпендикулярная к проекции вспомогательного режущего лезвия на основную плоскость. На рис. 40, б показаны следы плоскостей NN и N1N1. Углы токарного резца Углы резца определяют положение элементов рабочей части в пространстве относительно координатных плоскостей и относительно друг друга. Эти углы называют углами резца в статике. Знание углов инструмента необходимо для его изготовления в металле. Кроме того, углы инструмента оказывают существенное влияние на процесс резания и качество обработки. У токарного резца различают главные и вспомогательные углы, которые рассматривают исходя из предположения, что ось стержня резца перпендикулярна к линии центров токарного станка; вершина резца находится на линии центров станка; совершается лишь главное движение резания. Углы токарного прямого проходного резца показаны на рис. 41. Главный передний угол γ измеряют в главной секущей плоскости между следами передней поверхности и плоскости, перпендикулярной к следу плоскости резания. В дальнейшем угол γ будем называть передним углом. Передний угол γ оказывает большое влияние на процесс резания материала. С увеличением угла γ уменьшается деформации срезаемого слоя, так как инструмент легче врезается в материал снижаются сила резания и расход мощности. Одновременно улучшаются условия схода струнит и повышается качество обработанной поверхности заготовки. Однако чрезмерное увеличении угла γ приводит к ослаблению главного режущего лезвия, снижению его прочности, увеличению износа вследствие выкрашивания, ухудшению условий теплоотвода от режущего лезвия.

Рис. 41. Углы резца в статике При обработке хрупких и твердых материалов для повышения прочности и увеличения времени работы инструмента (стойкости) следует назначать меньшие углы; при обработке мягких и вязких материалов передний угол имеет большие значении. Главный задний угол α измеряют в главной секущей плоскости между следами плоскости резания и главной задней поверхности. Наличие угла α уменьшает трение между главной задней поверхностью инструмента и поверхностью резания заготовки, вследствие чего уменьшается износ инструмента по главной задней поверхности. Увеличение угла α приводит к снижению прочности режущего лезвия. Угол α назначают исходя из величины упругого деформирования обрабатываемого материала. Вспомогательный задний угол α1 измеряют во вспомогательной секущей плоскости между следами вспомогательной задней поверхности и плоскости, проходящей через вспомогательное режущее лезвие перпендикулярно основной плоскости. Наличие у инструмента угла α1 уменьшает трение между вспомогательной задней поверхностью инструмента и обработанной поверхностью заготовки. Главный угол в плане φ — угол между проекцией главного режущего лезвия на основную плоскость и направлением подачи. Угол φ влияет на шероховатость обработанной поверхности заготовки: с уменьшением φ шероховатость обработанной поверхности уменьшается. Одновременно уменьшается толщина и увеличивается ширина срезаемого слоя материала. Это приводит к тому, что увеличивается активная длина главного режущего лезвия. Сила и температура резания, приходящиеся на единицу длины режущего, лезвия, уменьшаются, что снижает износ инструмента. С уменьшением угла φ резко возрастает составляющая силы резания, направленная перпендикулярно оси заготовки, что вызывает повышенную ее деформацию. С уменьшением угла φ возможно возникновение вибраций в процессе резания, что снижает качество обработанной поверхности. Вспомогательный угол в плане φ1 — угол между проекцией вспомогательного режущего лезвия на основную плоскость и направлением, обратным движению подачи. С уменьшением угла φ1 шероховатость обработанной поверхности уменьшается, одновременно увеличивается прочность вершины резца и снижается его износ. Угол наклона главного режущего лезвия λ измеряют в плоскости, проходящей через главное режущее лезвие резца перпендикулярно основной плоскости, между главным режущим лезвием и линией, проведенной через вершину резца параллельно основной плоскости. Угол λ может быть положительным, отрицательным и равным нулю (рис. 42, а – в), что влияет на направление схода стружки. Угол λ может быть положительным, отрицательным и равным нулю (рис. 42, а – в), что влияет на направление схода стружки.

Рис. 42. Угол наклона главного режущего лезвия Если вершина резца является высшей точкой главного режущего лезвия, то угол λ отрицателен и стружка сходит в направлении подачи. Если главное режущее лезвие параллельно основной плоскости, то λ = 0 и стружка сходит по оси резца. Если вершина резца является низшей точкой главного режущего лезвия, то угол λ положителен и стружка сходит в направлении, обратном направлению подачи. Направление схода стружки важно учитывать при обработке заготовок на токарных автоматах. При обработке заготовок стружку необходимо отводить так, чтобы она не мешала работе инструментов в соседних позициям автомата. С увеличением угла λ качество обработанной поверхности ухудшается, осевая составляющая силы резания уменьшается, а радиальная и вертикальная составляющие увеличиваются. Углы γ, α, φ и φ1 могут изменяться вследствие погрешности установки резца в резцедержателе станка. Если при обтачивании цилиндрической поверхности вершину резца установить выше линии центров станка, то угол γ увеличится, а угол α уменьшится. При установке вершины резца ниже линии центров станка угол γ уменьшится, а угол α увеличится. Если ось резца не будет перпендикулярна линии центров станка, то это вызовет изменение углов φ и φ1. В процессе резания углы резца γ и α также изменяются. Это объясняется тем, что изменяется положение плоскости резании в пространстве из-за наличия двух движений: вращения заготовки и поступательного движения резца. В этом случае фактической поверхностью резания, к которой касательна плоскость резания, является винтовая поверхность. Положение плоскости резания в пространстве определяется соотношением скоростей этих двух движений. При работе с большими подачами, а также при нарезании резьбы резцом, углы γ и α будут изменяться существенно, что необходимо учитывать при изготовлении резцом. Углы γ и α в процессе резания могут быть переменными (например, при обработке сложных поверхностей деталей типа кулачков, лопаток турбин и т. п.). Углы при обработке таких деталей изменяются вследствие сложного относительного движения заготовки и резца, в результат чего изменяется положение плоскости резания в пространстве при обработке различных участков поверхности заготовки.

|

||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 1296; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.01 с.) |