Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обработка заготовок на плоскошлифовальных станкахСодержание книги

Поиск на нашем сайте На практике наиболее распространены четыре схемы плоского шлифования (рис. 36). Шлифуют периферией и торцовой поверхностью круга. Заготовки 2 закрепляют на прямоугольных или круглых столах 1 с помощью магнитных плит, а также в зажимных приспособлениях. Возможно закрепление одной или одновременно многих заготовок. Заготовки размещают на столах, затем включают ток и они притягиваются к магнитной плите. Прямоугольные столы совершают возвратно-поступательные движения, обеспечивая продольную подачу. Подача на глубину резания дается в крайних положениях столов. Поперечная подача необходима в тех случаях, когда ширина круга меньше ширины заготовки (рис. 36, а).

Рис. 36. Схема обработки заготовок на плоскошлифовальных станках Круглые столы (рис. 36, в) совершают вращательные движения, обеспечивая круговую подачу. Остальные движения совершаются по аналогии с движениями при шлифовании на прямоугольных столах. Более производительно шлифование торцом круга, так как одновременно в работе участвует большое число абразивных зерен (рис. 36, б, г). Но шлифование периферией круга с использованием прямоугольных столов позволяет выполнить большее число разнообразных видов работ. Способом шлифования периферией круга обрабатывают, например, дно паза, производят профильное шлифование, предварительно заправив по соответствующей форме шлифовальный круг, и выполняют другие работы.

Шлифовальные станки и инструмент

Зубошлифовальный станок ZSTZ-08

Рис 37. Основные технические данные Характеристика Параметры Максимальный диаметр окружности выступов, мм 800 Минимальный диаметр окружности впадин, мм 50 Нормальный модуль min/max 2/14 Длина хода ползуна, мм; min/max 20/280 Наибольшая масса заготовки, кг 1200

Круглошлифовальный станок BUC 85 CNC

Рис 38. Основные технические данные Характеристика Параметры Наибольшие размеры обработки, мм: наружный диаметр 850 длина 3000 Наибольшие размеры обработки, мм: внутренний диаметр 350 длина 500 Максимальная масса изделия, кг 3000 Система ЧПУ Siemens sinumerik 810D

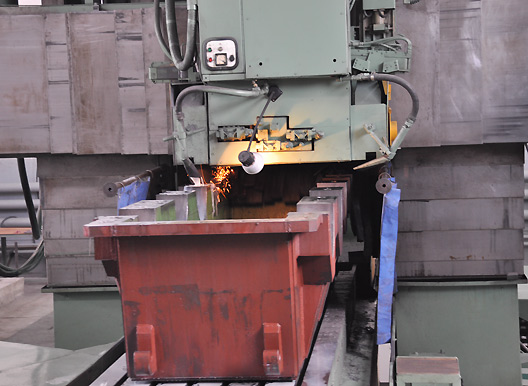

Плоскошлифовальный станок SZ 1000х1000х3000

Рис 39. Основные технические данные Характеристика Параметры Наибольшие размеры обработки, мм: Длина 3000 Ширина 1000 Высота 1000 Наибольшая ширина устанавливаемой детали, мм 1510 Наибольшая высота устанавливаемой детали, мм 1110 Максимальная масса изделия, кг 15000

Шлицешлифовальный станок 3М451Г

Рис 40. Основные технические данные Характеристика Параметры Наибольший диаметр устанавливаемого изделия, мм 320 Наибольший диаметр наружного шлицевого профиля, мм 125 наибольшая длина устанавливаемого изделия, мм 2000 Наибольшая длина шлифования, мм 1850 Максимальная масса изделия, кг 150

Для изготовления абразивного инструмента применяют природные и искусственные материалы. К природным абразивам относятся: алмаз, корунд, наждак, гранит, кварц, кремний, полевой шпат, пемза и другие. К искусственным - электрокорунд, карбиды кремния, бора, циркония, борсиликарбид, кубический нитрид бора (эльбор), синтетический алмаз и другие. Шлифовальные круги в основном изготовляют из искусственных шлифовальных материалов. Они более однородны и чисты по составу, а также дешевле природных. Для выпускаемых промышленностью шлифовальных кругов применяют шесть видов связок: керамическую, бакелитовую, вулканитовую, силикатную, глифталевую и металлическую. В машиностроении наиболее распространена керамическая связка. Ее приготовляют из огнеупорной глины, полевого шпата и кварца. Бакелитовая (органическая) связка - синтетическая смола. Круги на бакелитовой связке прочны и упруги, но плохо переносят воздействие охлаждающей жидкости. Другой вид органической связки вулканитовая связка, состоящая из каучука и серы. Круги на вулканитовой связке прочны и водостойки, позволяют работать с большой скоростью, но сравнительно быстро засаливаются. Силикатная связка предназначена для кругов, работающих без охлаждения. Эти круги водо- и щелочёустойчивы. Глифталевая связка применяется для волокнистых упругих кругов при тонком и отделочном шлифовании деталей из закаленных сталей. Металлическая связка бывает вольфрамокобальтовая, железо-никелевая, медно-оловянная и применяется для алмазных кругов. Круги обладают большой износостойкостью и производительностью и позволяют работать при более высокой температуре. Важнейшим параметром, определяющим режущие свойства шлифовального круга, является его зернистость (обозначаемая номером), т. е. размером зерен (иначе крупность зерен) абразивных материалов, из которых состоит круг. Зернистость определяется размерами сторон ячеек контрольных сит, применяемых для анализа зернистых абразивных материалов. Так, например, номер зернистости 16 означает, что абразивные зерна этой зернистости проходят через сито с ячейками размером стороны 200 мкм и не проходят через сито с ячейками размером 160 мкм. Твердость шлифовального круга характеризуется силой, которую нужно приложить к зерну, чтобы вырвать его из связки. Чем больше эта сила, тем тверже круг. Мягкие круги быстро изнашиваются, а слишком твердые быстро забиваются снимаемой стружкой (засаливаются) и вследствие этого сильно нагревают обрабатываемую заготовку. Поэтому для шлифования твердой стали применяют мягкие круги, так как затупившиеся зерна их легко вырываются из связки, обнажая нижележащие зерна с острыми кромками,- круг как бы самозатачивается. Наоборот, при шлифовании мягкой стали применяют твердые круги, так как стойкость их больше. Для шлифования меди и латуни применяют мягкие крупнозернистые круги. По твердости круги разделены на классы: мягкий (М), среднемягкий (СМ), средний (С), среднетвердый (СТ), твердый (Т), весьма твердый (ВТ) и чрезвычайно твердый (ЧТ). По форме абразивные круги бывают плоскими (рис. 41, а), чашечными коническими (рис. 41, б), цилиндрическими (рис. 41, в), тарельчатыми (рис. 41, г) и дисковыми (рис. 41, д). Для шлифования резьб применяют специальные профильные круги.

Рис 41. Шлифовальные круги подвергают правкуддя-вххстановления режущей способности, потерянной в результате засаливания и затупления, для исправления геометрической формы изношенного круга и обеспечения правильного расположения рабочей поверхности оси его вращения на шлифовальном станке.

Правка шлифовальных кругов Правкой восстанавливают режущую способность, геометрическую форму и микропрофиль рабочей поверхности круга. Точность геометрической формы круга в большой степени зависит от износостойкости правящего инструмента. Рельеф режущей поверхности, определяющий режущие свойства и параметр шероховатости шлифованной поверхности, зависит от типа правящего инструмента и режимов правки, особенно продольной подачи sпр. В зависимости от величины sпр при правке производительность съема металла меняется в 2-3 раза, а шероховатость поверхности - до трех классов. Применяются три способа правки: обтачиванием, обкатыванием и шлифованием. Правка обтачиванием. Правящий инструмент выполняет роль резца, а скорость правки равна скорости вращения шлифовального круга. Такой способ, будучи наиболее простым и надежным, вместе с тем вызывает наибольшее изнашивание правящего инструмента и этим условиям может удовлетворять лишь алмазный инструмент, обладающий наибольшей износостойкостью. Правку обтачиванием применяют главным образом для автоматической и профильной правки, а также для кругов, используемых для прецизионного шлифования по 6-му квалитету и шероховатости поверхности Ra=0,32 и менее. Правящим инструментом при правке обтачиванием служат алмазные карандаши; алмазные зерна (с естественными гранями), закрепленные в оправах; алмазные инструменты, режущая часть которых искусственно огранивается (шлифуется) по определенной геометрической форме (резцы, иглы, гребенки). Основные преимущества алмазных карандашей (ГОСТ 607-80): простота конструкции, жесткость, возможность изменения характеристики по размерам, количеству и расположению алмазов, равномерное распределение рабочей нагрузки между алмазными зернами, меньшая опасность разрушения алмазов, минимальное время установки и правки, возможность полного использования алмазов и наиболее низкая их стоимость. Поэтому они являются самым распространенным видом правящего инструмента.

Основные виды алмазных карандашей.

Назначение карандашей типа 01 с расположением алмазов по оси инструмента такое же, как и карандаша с одним алмазом. В карандашах типа 02 алмазы могут быть расположены с перекрытием слоев, чтобы по мере изнашивания одного слоя алмазов вступали в работу алмазы последующего слоя. В карандашах типа 03 алмазы расположены по сферической поверхности в один слой, при этом вершины алмазов выступают равновысотно над уровнем связки, благодаря чему достигается более открытая структура рабочей поверхности круга с повышенной режущей способностью. Карандаш типа 03 должен быть расположен под углом 15° к поверхности круга, с тем чтобы по мере изнашивания поворотом вокруг оси можно было вводить новые участки сферы алмазного карандаша. Карандаши типа 04 изготовляют из мелких алмазных порошков, они способны при правке формировать острые кромки круга, обладающие достаточно высокой режущей способностью. Карандаши типов 02 и 04 устанавливают в радиальном направлении относительно рабочей поверхности круга, карандаши типов 01 и 03 - с наклоном в 10-15° относительно радиального направления в сторону вращения круга.

Техника безопасности при работе на шлифовальных станках. Перед началом работы следует: -надеть спецодежду так, чтобы она не стесняла движений, не имела развевающихся и свисающих концов, убрать волосы под головной убор, -внимательно осмотреть рабочее место и привести его в порядок (убрать лишние предметы, проверить исправность инструмента, приспособлений и оборудования, расположить инструменты и приспособления в удобном и безопасном порядке, проверить исправность и надежность крепления ограждений, убедиться в исправности решетки под ногами и надежности защитного заземления станка, проверить исправность пускового устройства станка во избежание его самовключения, установить сиденье в положение, удобное для работы, и расположить светильник так, чтобы свет не слепил глаза); -смазать руки специальной пастой; -осмотреть станок, проверить исправность его отдельных узлов (правильность установки утюжка, целостность и надежность шлифовальной ленты — на ленточнополировальном станке, надежность крепления полировального круга, отсутствие биения вала и посторонних предметов в зоне вращения полировального круга — на полировальном станке); -включить местную вытяжную вентиляцию и убедиться в эффективности ее действия, надеть защитные очки. Во время работы необходимо: -поддерживать на рабочем месте чистоту и порядок (своевременно очищать его при помощи щетки и других специальных приспособлений от масла, пыли, не загромождать, аккуратно укладывать материалы, полуфабрикаты и готовые изделия в специальную тару или в штабеля, -своевременно убирать готовую продукцию); -выполнять работу согласно технологии и указаниям мастера; -останавливать станок с выключением электродвигателя для чистки, смазки, уборки и наладки, при уходе от станка, при замене полировального круга, при перерывах в работе и подаче электроэнергии; подавать обрабатываемое изделие на круг без рывков и резкого нажима; -для поддерживания деталей при полировке пользоваться рукавицами, салфетками и специальными держателями (для мелких и тонкостенных деталей); -кольцеобразные детали полировать по диаметру, а не по образующей; -при работе на стайках с качающимися полировальными шпинделями следить за надежностью крепления груза противовеса и ограждений; -своевременно менять полировальные круги, имеющие большую выработку и неровности, точно центрировать их при установке; -перед включением станка убедиться, что пуск его не опасен для окружающих; -при работе на ленточно-полировальном станке надежно закреплять полируемые изделия на поворотном приспособлении, не поправлять их и не регулировать ленту во время работы станка; -не хранить на рабочем месте бензин и другие легковоспламеняющиеся жидкости, протирать и промывать ими полируемые детали в специально оборудованном шкафу с включенной вытяжной вентиляцией; -во избежание получения травмы запрещается снимать и открывать ограждения полировального круга и шпинделя до полной остановки станка, касаться руками, одеждой и обтирочным материалом шпинделя станка и полировального круга во время их вращения, а также электропроводов и токоведущих частей оборудования; останавливать вращающийся полировальный круг нажимом руки; центрировать на ходу круги с применением ножей, заточенных полотен и т. п. После окончания работы нужно: -выключить станок и после его полной остановки очистить отстойник от полировальной пыли, протереть станок и ограждения чистой тряпкой, загрязненный обтирочный материал сложить в предназначенную для этого тару; -инструменты, приспособления, пасту и салфетки убрать в отведенные для них места; -выключить вентиляцию; -вымыть руки теплой водой с мылом или принять душ.

Литература 1. «Технология производства горных машин и оборудования» В 2 т. Т. 1. Производство горных машин / В.А. Данилов, В.Я. Прушак, Е.М. Найденышев; под обш. ред. д.т.н. В.Я. Щербы. – Мн: Тэхналогiя, 2007 – 486 с. 2. Программа первой конструкторско – технологической практике для специальности 1 – 36 01 03 «Технологическое оборудование машиностроительного производства» специализация 1 – 36 01 03 01 «Металлорежущие станки». Новополоцк, 2011. 3. http://sipr.by/

ПРИЛОЖЕНИЕ

|

||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1279; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.008 с.) |

\

\