Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Техника безопасности при работе на сверлильном станкеСодержание книги

Поиск на нашем сайте

При работе на сверлильном станке необходимо выполнять следующие требования техники безопасности: 1. Все передачи и открытые вращающиеся части дол-х<ны быть ограждены. Особенно опасны вращающиеся шпиндель со шпоночной канавкой, зажимные патроны с выступающими кулачками и, конечно, само сверло. Для ограждения шпинделя рекомендуется применение телескопической трубки. Двухкулачковые патроны следует ограждать гладким цилиндрическим чехлом из листового металла. 2. Надо прочно закреплять обрабатываемую деталь на столе сверлильного станка или в приспособ.тениях. При сверлении незакрепленной детали она может вырваться из рук слесаря и нанести ранение. Запрещается заменять инструмент, устанавливай его во вращающийся шпиндель. 3. Применять только исправные приспособления и инструмент. Сверло должно закрепляться праппльно и надежно. 4. Особое внимание следует обратить на удаление стружки. При обработке вязких металлов образуется славная стружка, выходящая из просверливаемого отверстия в виде двух спиралей большой длины. Вращаясь вместе со сверлом, такая стружка может тяжело ранить рабочего. Для измельчения сливной стружки применяют периодический перерыв подачи—при ручной подаче или делают специальную заточку сверла (наносят две или три канавки на передней грани)—при механической подаче. Со стола станка стружку нужно убирать только щетками или металлическими крючками. Запрещается сдувать стружку ртом или убирать ее руками. Целый выдувать стружку ртом из глухих отверстий. Если нельзя удалить стружку путем опрокидывания детали, то надо применять сжатый воздух или намагниченный стержень, 5. Сверление хрупких сплавов производить в предохранительных очках. 6. Обрабатываемые детали могут иметь острые грани и заусенцы, могущие нанести глубокие порезы. Поэтому при установке, снятии и перевертывании деталей нужно работать в рукавицах. 7. В случае обнаружения какой-либо неисправности станка следует ее обязательно устранить до начала работы. Если в процессе работы будет обнаружена ненс-правностъ в станке или приспособлении, ослабление крепежных болтов, планок и прокладок, нужно немедленно остановить станок и приступать к работе только после устранения неполадки. 8. Прц нарезании резьбы на сверлильных станках надо обязательно применять предохранительные патроны, отключающие метчик после окончания нарезания. Гигиена труда в цехе Основными требованиями гигиены, выполнение которых предохраняет рабочего от профессиональных заболеваний и преждевременного утомления, являются: 1. Чистота воздуха в помещениях (для этого необходимы при?очно вытяжная вентиляция, регулярное проветривание помещений и т. д.). 2. Равномерное и достаточнее освещение цеха, при котором световой поток направлен на рабочее место. Нормальное освещение сохраняет зрение слесаря, способствует повышению качестза продукции и производительности труда. 3. Чистота на всех площадях цеха; проходы и проезды не должны быть загромождены деталями, собираемыми узлами и машинами. 4. Слесарь должен соблюдать личную гигиену, содержать себя в чистоте и опрятности. Во время работы необходимо периодически менять положение корпуса, устрЯ изать кратковременные перерывы, После работы следует принять душ. Личная гигиена имеет большое значение в борьбе за высокую производительность труд Инструкция по технике безопасности для работы на токарном станке 1. Токарь, перед началом работы на станке, должен обязательно проверить исправность станка, механизм включения и ограждения станка. 2. Проверить наличие ограждения, ограждающего шестерни передней бабки, так как открытие шестерни могут послужить причиной несчастных случаев. 3. Для безопасности и правильной работы на станке, следить за тем, чтобы обрабатываемый предмет был прочно закреплён в соответствующем патроне или приспособлении. 4. Помни, что на ходу станка воспрещается: а) смазывать и убирать станок, б) устанавливать, укреплять, снимать резец и обрабатываемый предмет, в) переключать его, г) изменять, снимать и устанавливать обрабатываемую деталь, д) опираться на станок, е) снимать ограждения, ж) тормозить руками станок после включения, з) одеваться и раздеваться возле станка. 5. Помни, что станок должен быть остановлен в случае: а) обнаружившейся неисправности, б) снятия и установки обрабатываемого предмета, в) смазки, измерения, укрепления обрабатываемого предмета, удаления стружки из отверстий и т.д., г) отлучка от станка. 6. При работе на станке: а) отводить из-под резца стружку только щётками и крючками, ни в коем случае не дотрагиваться до стружки и не отводить её руками. б) при обработке металла из прудка нельзя допускать выступающих концов из шпинделя. 5. При получении всякого рода ранения, ушибов, обращайся в здравпункт. Протягивание.

Протягивание — вид обработки металлов резанием, при котором используется специфический инструмент, так называемые протяжки. Применяется для обработки внутренних и наружных поверхностей металлических (редко неметаллических) материалов с высочайшей точностью. Протягивание применяется в крупносерийном и массовом производстве металлоизделий, и редко в мелкосерийном и единичном. Протяжки различных конструкций — наружные, внутренние и дорны, являются одними из наиболее дорогих инструментов для выполнения металлообработки. Каждая протяжка при своем изготовлении требует наивысшей точности и правильного расчета. Для выполнения протягивания применяют специальный многолезвийный инструмент, имеющий постоянный геометрический профиль, и который расположением рабочих лезвий обеспечивает условие подачи. То есть при движении развертки с постоянной скоростью происходит последовательное врезание в обрабатываемую поверхность каждого следующего по подаче режущего лезвия. Образующаяся при резании материала стружка, в отличие от других видов обработки резанием, не удаляется автоматически из зоны резания, а накапливается в впадинах (канавках) между рабочими лезвиями и выносится только по выходу инструмента из тела обрабатываемой заготовки. Это условие крайне утяжеляет обработку и до предела увеличивает нагрузки на инструмент. В отличие от внутренних и наружных протяжек, дорны применяемые для обработки только сквозных отверстий работают на сжатие и изгиб (куда более долговечны чем протяжки). Простейшая протяжка представляет собой инструмент той или иной длины и диаметра (сечения, профиля), имеющий хвостовую часть (захват протяжки с замковым отверстием или пазом), режущую часть (расчетное количество «зубьев» для резания и калибрования), калибрующую часть (выглаживание профиля). Протягивание является одной из наиболее ответственных операций механической обработки металла в производстве огнестрельного нарезного оружия всех типов и всех калибров. Основное назначение нарезки это создание внутри ствола профиля (рабочих канавок) которые позволяют при движении пули или снаряда, при выстреле приобрести осевое вращение. Так как скорость движения пуль и снарядов высока (от 200 до 3000 м/с) то соответственно они по оси вращения и по ходу движения приобретают громадную скорость вращения (например пуля автомата Калашникова вращается со скоростью около 180 000 об/мин (3000 об/с)). Такое «закручивание» пуль и снарядов в значительной степени увеличивает устойчивость баллистической траектории, и соответственно точность и дальность стрельбы. Без протягивания производство современного огнестрельного оружия было бы крайне затруднено. Существуют свободный и координатный методы протягивания. При свободном методе протяжка обеспечивает получение только размеров и формы поверхности; при координатном, - кроме того, точное расположение обработанной поверхности относительно базовой. По характеру обработанной поверхности различают внутренние и наружные протяжки. Промышленностью выпускаются стандартные внутренние протяжки: для протягивания круглых отверстий переменного резания диаметром от 10 до 90 мм; для протягивания квадратных отверстий со стороной квадрата 10…60 мм, обрабатываются отверстия по 11 — 12-му квалитетам, Rа < 20 мкм. Наружные протяжки не стандартизированы, так как являются специальным видом инструмента и применяются для обработки наружных поверхностей, зубчатых секторов, пазов, уступов. Протягивание используется вместо строгания, фрезерования, шлифования. При наружном протягивании за одну операцию обрабатывают как можно больше сопряженных поверхностей, для чего протяжки соединяют в блоки. В машиностроении протяжки применяются для обработки круглых отверстий 2—3 класса точности диаметром до 320 мм, шлицевых отверстий до 420 мм, шпоночных пазов и сравнительно редко для обработки наружных поверхностей фасонного профиля. Широкое распространение получили круглые и шпоночные протяжки крупных размеров с зубьями, направленными электродами из быстрорежущей стали. Протяжки, применяемые для обработки отверстий большого диаметра, изготовляются пустотелыми, без хвостовой и цапфенной частей, иначе они имели бы огромный вес и были бы неудобны в эксплуатации. Соединение такой протяжки с патроном осуществляется при помощи специальной удлинительной штанги и прямоугольного окна, расположенного на передней направляющей. Обдирочная часть круглых протяжек работает по схеме прогрессивного резания, благодаря чему их длина уменьшается. Это также дает снижение веса. Протягивание — процесс прерывистый. Необходимо возвратно-поступательное движение исполнительного механизма главного движения. Прямой ход — рабочее движение, обратный ход — холостой. Инерция масс исполнительного механизма главного движения не позволяет работать на высоких скоростях резания, обычно скорость резания принимают 8… 15 м/мин. Протягивание гладких цилиндрических отверстий обеспечивает точность 6 —9-го квалитетов и шероховатость поверхности Rа 2,5…0,63 мкм. При чистовом протягивании отверстий подъем на зуб не превышает 0,02…0,04 мм. Протягивание наружных поверхностей обеспечивает точность 11-го квалитета, его выполняют на станках горизонтальных и вертикальных, универсальных и специальных автоматах и полуавтоматах. Прошивание как окончательный вид обработки отверстий любой формы обеспечивает 6-й квалитет точности и шероховатость поверхности Ra 1,25…0,63 мкм. Выпускаются модели протяжных станков с горизонтальным и вертикальным расположением кареток (от одной до 6), одно- и многопозиционные (с поворотными столами для установки нескольких деталей). Особую группу протяжных станков составляют станки непрерывного действия — цепные и ротационные. Самыми распространенными являются, горизонтально-протяжные станки которые применяются для обработки внутренних и наружных поверхностей металлических (редко неметаллических) материалов с высочайшей точностью. Горизонтально-протяжные станки используются в массовом производстве металлоизделий, и реже в мелкосерийном и единичном. Различные горизонтально-протяжные станки, в которых используются протяжки различных конструкций — наружные, внутренние, и дорны – одни из наиболее дорогих инструментов для металлообработки. В последнее время стоимость изделий постоянно снижается благодаря использованию современных технологий и более широкому применению горизонтально-протяжных станков. Горизонтально-протяжной станок работает в наиболее тяжёлых и суровых условиях огромных нагрузок (растяжение, сжатие, изгиб, абразивное и адгезионное выкрашивание лезвий протяжки), в связи с чем каждая операция протяжки при своем изготовлении требует наивысшей точности и правильного расчета. Для обработки заготовки на горизонтально-протяжном станке необходимо достаточно точно обработать поверхность заготовки. То есть работе на горизонтально-протяжном станке должны предшествовать такие операции, как сверление, зенкерование, развертывание, вырубка. Тенденции развития протяжных станков: автоматизация операций установки заготовки и снятия готовой детали со станка; автоматизация движений подвода инструмента к заготовке, крепления его в зажимном патроне, возвращения в исходное положение; разработка компоновки станка, при которой тяговая сила соосна силе протягивания, что обеспечивает существенное снижение сил трения в направляющих каретки и, как следствие, повышение точности обработки; встраивание протяжных станков в автоматические линии. Схемы протягивания

Рис.20. Обработка поверхностей деталей шлифованием на универсальных станках. Наружное шлифование Наиболее универсальным является шлифование на станках с прямоугольным столом, где преимущественно обрабатывают детали удлиненной формы, поверхности с высокими требованиями плоскостности, детали с буртами, пазами, канавками, неустойчивые детали и детали, требующие обработки фасонных поверхностей.

Круглым наружным шлифованием обычно называют процесс шлифования заготовки во время ее вращения в центрах или патроне (рис. 21).

Круглошлифовальные станки разделяются на универсальные и специальные. На этих станках шлифуются цилиндрические, конические, ступенчатые и фасонные поверхности.

Рис 22, Различают два способа обработки заготовок на круглошлифовальных станках: шлифование с продольной подачей и врезное шлифование.

Рис. 23 Шлифование с продольной подачей (рис. 22) применяется при обработке заготовок, длина которых значительно превосходит ширину шлифовального круга. Одной из разновидностей шлифования с продольной подачей является глубинный способ (рис. 23), при котором шлифование производится с большой подачей на глубину t, малой продольной подачей (Sпрод). Глубина шлифования равна оставленному на обработку припуску, круг подается сразу на эту величину, а заготовка получает очень медленную продольную подачу. При работе этим способом быстро изнашивается передняя кромка круга, так как она подвергается максимальной нагрузке и круг приходится чаще править. Тем не менее при таком способе шлифования достигается значительное уменьшение времени обработки за счет сокращения числа проходов и распределения нагрузки на большее число участвующих в резании абразивных зерен. Врезное шлифование применяется в тех случаях, когда длина шлифуемой поверхности несколько меньше высоты круга или равна ей. Этот вид шлифования широко применяется при массовом и крупносерийном производстве.

Рис. 24. С целью ускорения операций шлифования заготовок, длина которых значительно превышает высоту круга, рациональнее использовать комбинированный способ обработки (рис. 24): а) предварительное врезное шлифование с высокой поперечной подачей Sпоп на величину припуска и перемещением круга из положения / в положения //, /// и т. д.; б) окончательное шлифование с продольной подачей Sпр, обеспечивающей требуемую шероховатость поверхности обработки.

Рис 25 Обработка коренных (рис. 25) и шатунных (рис. 6) шеек коленчатого вала представляет собой одну из наиболее сложных операций круглого шлифования методом врезания, так как при этом производится комбинированное шлифование: круглое цилиндрической поверхности шейки и профильное — галтели. К шлифовальным кругам для обработки шеек коленчатых валов предъявляют особые требования: с одной стороны, круг должен хорошо выдерживать заправленный радиус закругления (галтель), то есть быть достаточно твердым, а с другой, — не должен допускать прижогов на шейке вала, то есть быть достаточно мягким. При шлифовании шеек коленчатого вала применяются круги из белого и хромотитанистого электрокорунда наружным диаметром 750-1100 мм, высотой 32-130 мм; зернистостью 40, степеней твердости СТ1-СТ3 (для предварительной операции) и зернистостью 25, степеней твердости СМ1-С1 (для окончательной операции).

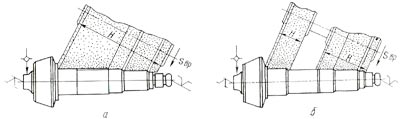

Рис 26. В настоящее время все большее применение находят специальные полуавтоматические многокруговые станки для одновременного шлифования трех-шести коренных шеек коленчатых валов набором шлифовальных кругов (см. рис. 5). Несмотря на снижение режущей способности каждого круга более чем в три раза и увеличение машинного времени шлифования одной шейки почти в 2,5 раза, производительность труда увеличивается почти в два раза по сравнению с обработкой на однокруговых станках при повышении геометрической точности расположения шеек относительно центральной оси вала. Для станков с многокруговой наладкой предъявляются повышенные требования к комплектации набора кругов: круги в комплекте должны быть одинаковыми по режущей способности и стойкости. Балансировка наборов кругов осуществляется вне станков за счет смещения тяжелой части каждого круга на определенный угол (360о/n, где n — число кругов в наладке) относительно друг друга и уравновешивания таким образом всего набора. Неуравновешенность кругов, входящих в комплект, должна соответствовать 1 классу неуравновешенности. Аналогичные результаты достигаются при совмещенном шлифовании заготовок угловыми кругами, когда обработка ведется периферией и торцом круга (рис. 27). Интенсивность обработки повышается за счет совмещения шлифования по нескольким обрабатываемым поверхностям и исключения потерь вспомогательного времени на перемещение круга с одной обрабатываемой поверхности на другую. Несмотря на интенсификацию обработки, нагрузка на отдельные абразивные зерна не повышается, так как припуск распределяется на их большее число. В то же время разворот круга относительно оси обрабатываемой заготовки в пределах 15-30о, когда перепад скоростей на рабочих поверхностях круга не превышает 5-8 м/с, повышает устойчивость системы «станок-круг-деталь», увеличивает ее жесткость, снижает радиальную составляющую силы резания и износ круга, что в конечном счете способствует повышению качества обработки, стойкостной наработки кругов и их эксплуатационных показателей.

Рис 27. Для круглого наружного шлифования распределительных валов двигателей внутреннего сгорания применяются круги типа ПП наружным диаметром 450-750, высотой 20-40 мм на керамической, бакелитовой или вулканитовой связках. Для обработки заготовок различных диаметров применяется круглое шлифование одновременно несколькими шлифовальными кругами. Для круглого шлифования в центрах применяются преимущественно круги типа ПП наружным диаметром 250-1100, высотой 20-75 мм, для круглого шлифования в центрах с одновременной подрезкой торцовой стороны — круги типа ПВ наружным диаметром 200-600 мм. Для одновременной обработки заготовки по наружному диаметру и бортику применяются шлифовальные круги типа ПВК с конической выточкой, являющиеся разновидностью кругов типа ПВ. Коническая выточка уменьшает нагрев и улучшает условия шлифования торцом круга. Для наружного шлифования заготовок, у которых одновременно с обработкой по диаметру требуется подрезка выступов с двух сторон (например, при обработке щек коленчатого вала), применяются круги типа ПВДК наружным диаметром 750-1000 мм. Мощным средством увеличения эффективности процесса шлифования является повышение рабочей скорости шлифовального круга до 60 м/с (скоростное шлифование), 80 и даже 100-120 м/с (высокоскоростное шлифование). В настоящее время уровень развития абразивной промышленности позволяет осуществлять в машиностроении процесс шлифования с рабочей скоростью 60-80 м/с; увеличение рабочей скорости круга до 60-80 м/с позволяет повысить его стойкость в 1,5-3 раза, уменьшить величину шероховатости обработанной поверхности, снизить износ круга — в 1,5-2,0 раза за счет уменьшения средней толщины среза и соответствующих ей сил резания. Уменьшение сил резания дает возможность пропорционально повышению рабочей скорости круга увеличить подачи, то есть интенсифицировать съем металла при неизменных параметрах качества обрабатываемых поверхностей. При этом рост режущей способности абразивного инструмента опережает рост его износостойкости, способствует сокращению основного времени шлифования и резкому увеличению коэффициента шлифования. В результате всего этого при высокоскоростном шлифовании наблюдается значительное уменьшение технологической себестоимости шлифования.

В настоящее время для наружного шлифования в центрах используются круги типа ПП наружным диаметром до 750 мм и высотой до 100 мм Внутреннее шлифование Внутреннее шлифование применяют для получения высокой точности отверстий на заготовках, как правило, прошедших термическую обработку. Возможно шлифование сквозных, несквозных (глухих), конических и фасонных отверстий. Диаметр шлифовального круга составляет 0,7 - 0,9 диаметра шлифуемого отверстия. Кругу сообщают высокую частоту вращения: она тем выше, чем меньше диаметр круга. На рис. 28, а приведена схема шлифования с закреплением заготовки в кулачковом патроне. На внутришлифовальных станках также обрабатывают и внутренние торцовые поверхности. Внутренние фасонные поверхности шлифуют специально заправленным кругом методом врезания.

Рис. 28. Схемы обработки на внутри шлифовальных станках Внутренние конические поверхности шлифуют с поворотом передней бабки так, чтобы образующая конуса расположилась вдоль направления продольной подачи.

Заготовки больших размеров и массы шлифовать описанными выше методами нерационально. В этих случаях применяют планетарное шлифование (рис. 28, б). Заготовку закрепляют на столе станка неподвижно. Шлифовальный круг вращается вокруг своей оси, а также вокруг оси отверстия Sпл, что аналогично круговой подаче (положение круга, совершившего в планетарном движении пол-оборота, показано штриховой линией). Планетарным шлифованием можно обрабатывать внутренние фасонные и торцовые поверхности. ОБРАБОТКА ЗАГОТОВОК НА ПЛОСКОШЛИФОВАЛЬНЫХ СТАНКАХ

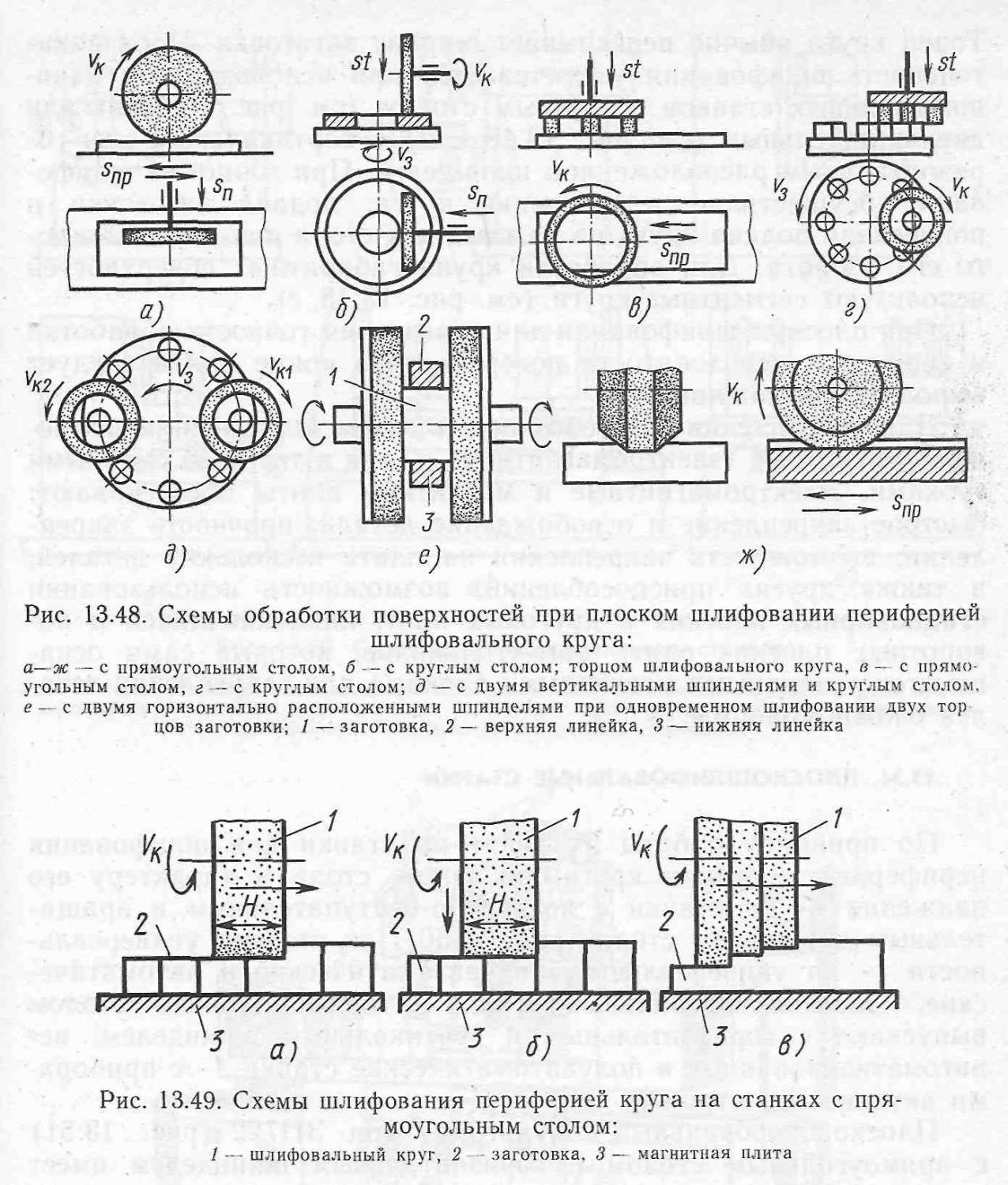

На практике наиболее распространены четыре схемы плоского шлифования (рис. 29). Шлифуют периферией и торцовой поверхностью круга. Заготовки 2 закрепляют на прямоугольных или круглых столах 1 с помощью магнитных плит, а также в зажимных приспособлениях. Возможно закрепление одной или одновременно многих заготовок. Заготовки размещают на столах, затем включают ток и они притягиваются к магнитной плите.

Прямоугольные столы совершают возвратно-поступательные движения, обеспечивая продольную подачу. Подача на глубину резания дается в крайних положениях столов. Поперечная подача необходима в тех случаях, когда ширина круга меньше ширины заготовки (рис. 5, а).

Рис. 29. Схема обработки заготовок на плоскошлифовальных станках

Круглые столы (рис. 29, в) совершают вращательные движения, обеспечивая круговую подачу. Остальные движения совершаются по аналогии с движениями при шлифовании на прямоугольных столах.

Более производительно шлифование торцом круга, так как одновременно в работе участвует большое число абразивных зерен (рис. 29, б, г). Но шлифование периферией круга с использованием прямоугольных столов позволяет выполнить большее число разнообразных видов работ. Способом шлифования периферией круга обрабатывают, например, дно паза, производят профильное шлифование, предварительно заправив по соответствующей форме шлифовальный круг, и выполняют другие работы.

Плоское шлифование Это высокопроизводительный метод обработки незакаленных и закаленных деталей различного назначения. Плоское шлифование в ряде случаев применяют вместо чистового строгания, чистового фрезерования и шабрения. Плоские поверхности можно шлифовать периферией и торцом круга (рис. 30). Разновидностью плоского является профильное шлифование, выполняемое на плоскошлифовальных станках (рис. 30, ж). При работе периферией круга на станках с прямоугольным столом припуск снимают следующими способами. Шлифование поперечными рабочими ходами (рис. 13.49, а): поперечная подача круга (детали) вдоль оси шпинделя осуществляется за каждый ход стола; круг снимает слой материла толщиной, равной глубине резания, а шириной, равной поперечной подаче круга за один ход стола. После рабочего хода вдоль всей шлифуемой поверхности круг устанавливают на определенную глубину и снимают следующий слой. Рабочие ходы повторяются до полного удаления припуска. Глубинное шлифование (рис. 13.49,6): круг снимает основную часть припуска за каждый ход стола; после каждого хода

стола круг (стол) перемещается вдоль оси шпинделя на расстояние (3/4—4/5) H; оставшуюся часть припуска (0,01—0,02 мм) снимают предыдущим способом. Шлифование ступенчатым кругом (рис. 13.49, в): основная часть припуска распределяется между отдельными ступенями круга и снимается за один рабочий ход; последняя ступень снимает небольшой слой материала; затем выполняют чистовое шлифование поперечными рабочими ходами. Плоское шлифование торцом круга производительней шлифования периферией круга, так как в резании участвует большее число абразивных зерен. Стол плоскошлифовального станка совершает возвратно-поступательное движение (см. рис. 13.48,в).

Торец круга обычно перекрывает ширину заготовки. Производительность шлифования увеличивается при использовании одношпиндельных станков с круглым столом (см. рис. 13.48, г) или двухшпиндельных (см. рис. 13.48, е, д) с вертикальным или горизонтальным расположением шпинделей. При торцовом шлифовании осуществляется вращение круга, подача заготовки и поперечная подача круга на каждый ход стола или после каждого его оборота. Для обработки крупногабаритных поверхностей используют сегментные круги (см. рис. 13.48, г). При плоском шлифовании для повышения точности обработки и снижения шероховатости поверхности в конце цикла следует выполнять выхаживание. Для закрепления заготовок при плоском шлифовании применяют магнитные (электромагнитные) плиты и тиски со сменными губками. Электромагнитные и магнитные плиты обеспечивают: быстрое закрепление и освобождение детали; прочность закрепления; возможность закрепления на плите нескольких деталей, а также других приспособлений; возможность использования стационарных плоских и круговых плит, наклоняющихся и поворотных плоских плит, плит-угольников, которые сами оснащаются различными магнитными блоками для закрепления деталей сложной формы.

Фасонное шлифование

Рисунок 30– Шлифование фасонных поверхностей: а – фасонным кругом с поперечной подачей; б – профилирование шлифовального круга по радиусу; в – вогнутой поверхности по копиру; г – беговой дорожки шарикоподшипника; д и е – на бесцентрово-шлифовальных станках Шлифование фасонных поверхностей производится фасонными шлифовальными кругами, а также при помощи копиров, по которым перемещаются обрабатываемые детали или шлифовальный круг. На рисунке 30 а показано шлифование шаровой поверхности фасонным кругом с поперечной подачей. Соответствующий профиль круга получается при помощи алмаза, вращающегося в специальном приспособлении. При профилировании круга (рисунок 30 б) величина центрального угла дуги ограничивается диаметром оправки, в которой закреплен алмаз. На рисунке 30 в показано шлифование вогнутой поверхности при помощи копира А, который перемещает деталь в поперечном направлении при продольной подаче стола. Беговая дорожка (рисунок 30 г) наружного кольца шарикоподшипника, закрепленного в патроне, шлифуется путем качательного движения круга вокруг центра, совпадающего с центром окружности, образующей профиль шлифуемого желоба, т. е. радиус качения равен радиусу желоба. Таким же способом можно шлифовать сферическую поверхность любого радиуса. Фасонные поверхности можно шлифовать и на бесцентрово-шлифовальных станках (рисунок 30 д, е); здесь 1 – шлифовальный круг;2 – ведущий круг.

Шлифование фасонных поверхностей возможно также с помощью абразивных лент. Абразивные ленты изготовляют из ткани, например саржи, или бумаги, на поверхность которой наносят с помощью клея (мездрового и др.) слой абразивных зерен: нормальный и белый электрокорунд для обработки стали, ковкого чугуна и бронзы и карбид кремния для обработки серого чугуна, латуни и алюминиевых сплавов. Толщина ленты (со слоем абразива) обычно не превышает 2 мм. Ширину ленты выбирают в зависимости от длины обрабатываемой поверхности, в частности при шлифовании поверхностей тел вращения ширину ленты принимают равной длине заготовки. Длина абразивной ленты также зависит от размеров обрабатываемых заготовок и требований, предъявляемых к производительности процесса, так как чем больше длина, тем большее число зерен участвует в процессе резания за один оборот ленты. В практике производства применяют абразивные ленты шириной от 10 до 3000 мм и длиной от 500 до 7000 мм.

Рис. 31. Способы шлифования абразивной лентой различаются по способу прижима к обрабатываемой поверхности. На рис. 31 приведены схемы различных способов шлифования абразивной лентой (1 - прижим, 2 - абразивная лента, 3- обрабатываемая заготовка).. В зависимости от формы обрабатываемой поверхности шлифовать можно участком ленты, на ведущем контактном круге или на промежуточном контактном круге, профиль которого абразивная лента копирует, а также свободным участком ленты между кругами. Обработка свободных участков ленты наиболее производительна, так как в этом случае абразивная лента имеет увеличенную поверхность контакта, охватывая обрабатываемую заготовку, что позволяет шлифовать все поверхности, кроме цилиндрических и криволинейных с небольшим радиусом кривизны. Обработка на контактном круге требует больших усилий для обеспечения той же производительности. Производительность при шлифовании в этом случае обратно пропорциональна диаметру контактного круга, однако круги диаметром меньше 150 мм применять не рекомендуется. Иногда вместо контактного круга применяют две опоры, располагаемые с обеих сторон обрабатываемой заготовки; в этом случае увеличиваются угол обхвата заготовки абразивной лентой, а следовательно, и площадь контакта. Натяжение абразивной ленты регулируется натяжными роликами. Давление обрабатываемой поверхности на абразивную ленту при обработке заготовок из стали и чугуна рекомендуется устанавливать в пределах 0,05...0,2 МПа, а из цветных сплавов и алюминия - не более 0,04 МПа. Скорость резания при обработке абразивными лентами выбирают в зависимости от обрабатываемого материала, характера обработки (черновой или чистовой) и других факторов. При черновом шлифовании наружных поверхностей тел вращения из стали при МПа рекомендуют скорость резания 25...30 м/с, а при МПа и при шлифовании заготовок из чугуна и бронзы - 15...20 м/с, при шлифовании алюминия - 45...50 м/с. В качестве смазывающих и охлаждающих средств при шлифовании J абразивной лентой применяют минеральные масла, керосин, эмульсии, а также жировые пасты. Схемы шлифования Для всех технологических способов шлифовальной обработки главным движением резания Vк (м/с) является вращение круга. При плоском шлифовании возвратно-поступательное перемещение заготовки является продольной подачей Sпp (м/мин) (рис. 32, а). Для обработки поверхности на всю ширину b заготовка или круг должны перемещаться с поперечной подачей Sп (мм/дв. ход). Это движение происходит прерывисто (периодически) при крайних положениях заготовки в конце продольного хода. Периодически происходит и подача Sв на глубину резания. Это перемещение осуществляется также в крайних положениях заготовки, но в конце поперечного хода.

Рис. 32. Основные схемы шлифования При круглом шлифовании (рис. 32, б) продольная подача происходит за счет возвратно-поступательного перемещения заготовки. Подача Sпp (мм/об. заг) соответствует осевому перемещению заготовки за один ее оборот. Вращение заготовки является круговой подачей Sкр (м/мин). Подача Sп (мм/дв. ход или мм/ход) на глубину резания для приведенной схемы обработки происходит при крайних положениях заготовки. Движения, осуществляемые при внутреннем шлифовании, показаны на рис. 32, в.

|

||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1668; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.33 (0.013 с.) |