Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Безопасность труда при сверленииСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте При работе сверлом не допускается держать коловорот сверлом к себе, сверлить на коленях и сильно нажимать на сверло. Сверло должно быть прочно и без перекоса закреплено в патроне коловорота или дрели. При заточке сверл на точиле нужно работать с предохранительным экраном или в очках. Полезные советы столяру

• Кусок пенопласта, надетый на сверло, может служить не только показателем глубины просверленного отверстия, но и выполнять роль вентилятора, сдувающего стружку. • Просверливая полированную поверхность, наденьте на сверло фетровую шайбу. Она предохранит поверхность от повреждения патроном дрели. Шлифование древесины

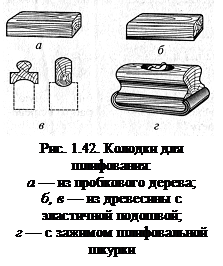

Для получения ровных и гладких поверхностей древесины под отделку их шлифуют чаще всего шлифовальной шкуркой. Шлифовальная шкурка представляет собой основу (бумажную, тканевую или комбинированную), на которую с помощью клея нанесен абразив в виде зерен, представляющих собой резцы с гранями и кромками. Наибольшее распространение для производства шкурок получили кварц, наждак, электрокорунд и карбид кремния. Важной характеристикой шлифовальных шкурок является размер их зерен, который обозначается определенным номером: шлифзерно — № 200, 160, шлифпорошки — № 125, 80, 63, 50, 40, 32, 25, 20, 16, 12, 10, 8, 6, 5, 4; микропорошки — М63, М50, М40, М28, М20, М14. Поверхности древесины целесообразно шлифовать после ее пиления, строгания и фрезерования, если ее шероховатость не более 250 мкм. Древесину чаще всего шлифуют несколько раз до достижения нужной шероховатости поверхности: сначала крупнозернистой шкуркой (№ 32...20), затем среднезернистой (№ 16... 12), а затем мелкозернистой (№ 10...8). При таком последовательном шлифовании можно достичь шероховатости поверхности не более 16 мкм. При ручном шлифовании используют специальные колодки, выполненные из пробкового дерева, или бруски древесины с наклеенными на их боковые поверхности полосками войлока или фетра толщиной 5 мм (рис. 1.42). В сборных колодках шкурка крепится к колодке. Брусок или колодку со шлифовальной шкуркой, легко прижимая к поверхности, плавно перемещают по шлифуемой поверхности древесины по направлению волокон. При поперечном шлифовании на древесине остаются царапины, снижающие качество шлифования.

Во время работы шлифовальную шкурку необходимо периодически очищать щеткой от пыли, которая забивает ее и затрудняет процесс шлифовки. После окончания шлифования пыль с поверхности древесины снимают мягкой волосяной щеткой или сдувают сжатым воздухом от компрессора. Отшлифованная поверхность должна быть ровной и гладкой, иметь требуемую шероховатость и не иметь вмятин и царапин.

Контрольные вопросы

1. Каковы назначение и устройство столярного верстака? 2. Какие основные правила организации труда и рабочего места столяра вы знаете? 3. Какие основные разметочные и контрольно-измерительные инструменты, применяемые при обработке древесины, вы знаете? 4. Какие приемы разметки древесины с помощью линейки, угольника, рейсмуса и шаблонов вы знаете? 5. Какие вы знаете виды ручных пил? Каковы особенности их устройства и применения? 6. Как производится подготовка ручных пил к работе? 7. Каковы приемы пиления древесины лучковой пилой и универсальной ножовкой? 8. Какие виды и особенности устройства и применения различных видов рубанков вы знаете? 9. Как выполняют подготовку рубанков к работе? 10. Какие приемы работы ручными рубанками (шерхебелем, рубанком и фуганком) вы знаете? 11. Что представляет собой циклевание древесины и каковы приемы его выполнения вручную? 12. Какие инструменты, применяемые для ручного долбления и сверления древесины, вы знаете? 13. Каковы приемы ручного долбления и резания стамеской? 14. Как выполняют сверление древесины ручным способом при использовании коловорота или дрели? 15. Каковы назначение и приемы шлифования древесины вручную? 16. Какие основные правила безопасности труда при обработке древесины ручными инструментами вы знаете? Глава 2 МЕХАНИЗИРОВАННАЯ ОБРАБОТКА ДРЕВЕСИНЫ При изготовлении столярно-мебельных изделий применяют ручные электрифицированные машины (электропилы, электролобзики, электрорубанки, электросверлильные и электрошли- фовальные машины) как средства малой механизации, а также различные деревообрабатывающие станки. Ручные электрифицированные машины Дисковые электропилы

Качество пиления электропилами определяют по шероховатости полученных поверхностей. По окончании работы электропилу отключают от сети, очищают от опилок и укладывают в специальный ящик для хранения. Электролобзики

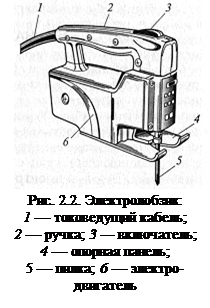

Ручные электролобзики применяют для распиливания заготовок по прямым и кривым линиям узкими пилками (рис. 2.2.). Электролобзиком можно распилить твердую клееную фанеру и древесину толщиной до 6 мм, мягкую клееную фанеру толщиной до 10 мм, мягкую древесину толщиной до 12 мм. Перед распиливанием материал предварительно размечают, нанося карандашом линию разметки. Наименьший радиус кривизны при пилении узкими пилками не менее 15 мм. Электролобзик применяется в производственных условиях, а также в домашних условиях любителями выпиливания по дереву. Электрорубанки

Перед работой электрорубанком проверяют правильность заточки и установки ножей. Лезвия ножей должны быть выпущены одинаково и находиться на одном уровне с задней панелью. До установки ножи следует тщательно заточить и отбалансировать так, чтобы ножевой вал (барабан) вращался без биения. Работают электрорубанком следующим образом. Включают электродвигатель, для чего вставляют вилку в электросеть и нажимают на курок рубанка. Когда ножевой вал достигнет нужной частоты вращения, электрорубанок опускают на обрабатываемый материал, закрепленный на верстаке или столе. Электрорубанок нужно подавать вперед медленно, чтобы при соприкосновении с древесиной не произошло резкого толчка, равномерно, без больших усилий на рукоятку. При работе электрорубанок продвигают по материалу по прямой линии, без перекосов, следя за тем, чтобы под панели не попадали стружки. В перерывах электрорубанок выключают и ставят панелями (лыжами) вверх или кладут на бок. Электросверлильные машины

Электросверлильная маши на ИЭ-1032 (рис. 2.4) имеет патрон, редуктор, электродвигатель, рукоятку, курок и электроподводящий кабель. Патрон со вставленным в него сверлом закрепляют на шпинделе, который получает вращение от электродвигателя через редуктор. Применяют в основном спиральные сверла. Такой сверлильной машиной можно высверливать отверстия диаметром до 9 мм при частоте вращения сверла 800 мин-1. Масса машины составляет 1,7 кг. Перед началом работы проверяют исправность сверлильной машины посредством внешнего осмотра. Определяют правильность Электрошуруповерты

Электрошлифовальные машины

Электрошлифовальные машины со шлифовальным диском применяются для шлифования плоских поверхностей рамок, плит и кромок, расположенных под углом 45° к пласти. Недостатком таких машин являются неодинаковая скорость шлифования (от нулевой в цен-тре до максимальной у кромки), а также дугообразный характер рисок, оставляемых абразивными зернами шлифовальной шкурки. Этого недостатка не имеют шлифовальные машины с прямоугольной площадкой (рис. 2.6). При работе прямоугольная площадка совершает возвратно-поступательные, прямолинейные или вибрационные элепсоидные движения. Длина хода площадки 5... 10 мм, число ходов — до 5000 в минуту. Габаритные размеры площадки (50...85) х (100...200) мм. Электрошлифовальные машины с прямоугольной площадкой имеют корпус массой 2,5...6 кг для гашения вибрации при работе. Кроме вышеуказанных моделей электрифицированных ручных машин отечественного производства на рынке России присутствует большое количество электрифицированных машин зарубежных фирм-производителей. Особенно большим спросом пользуются профессиональные инструменты германской фирмы BOSCH. Безопасность труда при работе с электрифицированными ручными машинами

При работе с ручными электрофицированными машинами соблюдаются следующие правила безопасности: при работе электропилой: а) к работе допускают рабочих, хорошо изучивших ее устройство и приемы безопасной работы на ней; б) до работы проверяют исправность электропилы, правильность установки и надежность закрепления пильного диска, а также исправность розетки электросети и электрокабеля; в) если во время работы пила вибрирует, ее выключают и выясняют причину вибрации; плохая заточка пильного диска может привести не только к сильному нагреву пилы и неровному пропилу, но и стать причиной травмы; нельзя оставлять включенную пилу без присмотра, а тем более на полу; г) после окончания работы электропилу отключают от электросети, очищают от опилок и пыли, при необходимости смазывают машинным маслом и убирают; при работе электрорубанком: а) рабочий должен хорошо знать устройство электрорубанка и приемы безопасной работы с ним; б) до начала работы проверяют исправность рубанка, правильность заточки и установки ножей и опорных лыж; в) работая электрорубанком, внимательно и осторожно включают его только во время фрезерования поверхности материала или заготовки; нельзя регулировать рубанок при включенном электродвигателе; следят за исправностью электрокабеля и не допускают резкого его перегиба; г) по окончании работы электрорубанок выключают, а затем очищают его от стружки и укладывают для хранения в шкаф или ящик; при работе сверлильной машиной, а также электрошуруповертами и шлифовальными ручными машинами соблюдают правила безопасности труда, как и при использовании других механизированных инструментов, согласно инструкциям, указанным в паспорте на данный вид инструмента. Деревообрабатывающие станки Характеристика станков

Деревообрабатывающий станок — это рабочая машина, на которой изготовляют детали и обрабатывают изделия из древесины и древесных материалов требуемых форм, размеров и точности обработки. Различают станки общего назначения и специализированные. В данном пособии будут рассмотрены базовые модели станков общего назначения, которые широко применяются при изготовлении столярно-мебельных изделий и конструкций. По способу обработки древесины деревообрабатывающие станки подразделяются: на круглопильные; ленточнопильные; продольно-фрезерные (фуговальные, рейсмусовые и четырехсторонние); фрезерные; шипорезные; сверлильно-пазовальные; долбежные; шлифовальные; комбинированные. Устройство станков зависит от их назначения. Однако при различном устройстве они имеют ряд конструктивных элементов одинакового назначения: станину, стол, привод, механизмы подачи и резания, органы управления, приборы контроля, защитные ограждения и другие элементы, что облегчает их изготовление, эксплуатацию и ремонт. Все элементы станков подразделяют на основные и вспомогательные. Основные элементы станков (станина, механизмы резания, управления и подачи) обеспечивают обработку и подачу материалов или заготовок для обработки к режущему инструменту. Механизмы резания (валы, шпиндели, патроны) служат для установки и крепления режущих инструментов (пил, ножевых головок, фрез, сверл и др.). Такие механизмы размещаются на суппортах, которые бывают подвижными и неподвижными. Механизмами управления станками являются кнопки, рукоятки, маховички, педали и т.п. В станках с ЧПУ для ввода необходимых данных предусмотрен клавиатурный блок, а отображение информации о процессе и точности обработки производится с помощью цифрового устройства или дисплея. Для правильной подачи материала или заготовки в станок применяют механизмы подачи: столы, направляющие линейки, угольники, упоры, прижимы и другие приспособления. К вспомогательным элементам станков относятся устройства для заточки режущего инструмента, настройки, смазки, удаления отходов, защитные ограждения, предохранительные устройства и др. Все элементы крепятся на станине станка. Важными вспомогательными элементами станков являются защитные ограждения и предохранительные устройства в виде колпаков, кожухов, крышек, щитков и т.п. По характеру движения механизмов (рабочих органов) и обрабатываемых заготовок станки бывают позиционные и проходные. На позиционных станках заготовки обрабатывают при их установке на заданной позиции. На проходных станках обработку заготовок выполняют при их непрерывной подаче через станок с помощью подающих механизмов (вальцов, гусениц и др.), что повышает производительность станка и безопасность работы на нем. Наладка станка заключается в установлении и закреплении, регулировании и согласовании взаимодействия всех его элементов. В наладку входят: установка режущих инструментов и режимов обработки, пробный пуск станка и контроль точности обработки деталей. Размерная настройка станка состоит в обеспечении требуемой точности расположения режущего инструмента относительно установочных (базовых) элементов станка (стола, направляющей линейки, упора и т.п.) для получения деталей заданных форм и размеров. Наладку станков выполняют слесари-наладчики, а настройку — квалифицированные рабочие-станочники по деревообработке. Круглопильные станки

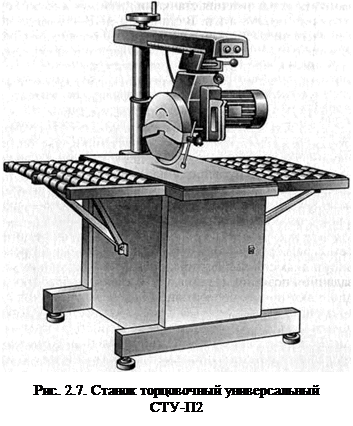

На станках для поперечного распиливания (торцевания) досок и брусков на заготовки (отрезки) применяют торцовочные станки, например шарнирно-маятниковый станок ЦМЭ-ЗА и станок ЦПА-40 с прямолинейным перемещением пильного суппорта. На таких станках производят позиционную обработку, когда на неподвижный материал надвигается пильный диск. Вызывает интерес новый универсальный станок СТУ-П2, разработанный научно-производственным объединением «Промысел» (рис. 2.7) и предназначенный для распиливания древесины, фанеры, ДСП и других материалов. Этот станок позволяет производить не только поперечную, но и продольную распиловку заготовок, а также раскрой под различными углами. Кроме того, конструкция каретки данного станка позволяет наклонять диск пилы на угол 45° от вертикальной плоскости. Станок оснащен дисковыми пилами с пластинами из твердых сплавов диаметром 315 мм для продольной и поперечной распиловки, а также строгальными пилами.

|

||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1772; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.012 с.) |

Качество шлифования зависит и от твердости древесины: чем тверже древесина, тем легче можно достичь требуемой шероховатости поверхности.

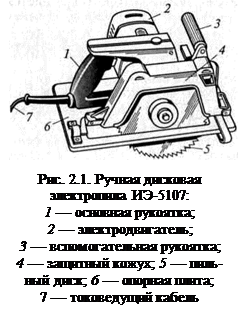

Качество шлифования зависит и от твердости древесины: чем тверже древесина, тем легче можно достичь требуемой шероховатости поверхности. Дисковые электропилы применяют для продольного и поперечного раскроя досок и брусков, выборки пазов, четвертей, запиливания шипов и проушин. Электропилы используют также для раскроя листовых материалов. Пиление дисковыми электропилами проводят при нижнем и верхнем положении пильного диска относительно заготовки. При нижнем положении диска корпус электропилы предварительно крепят к рабочей доске верстака, а распиливаемую заготовку придвигают к диску пилы. При верхнем положении диска заготовку крепят к рабочей доске верстака, а электропилу равномерно перемещают по обрабатываемой заготовке. Пила ручная электрическая дисковая по дереву ИЭ-5107 предназначена для распиловки древесины лиственных и хвойных пород влажностью 30...50 %, толщиной до 65 мм (рис. 2.1).

Дисковые электропилы применяют для продольного и поперечного раскроя досок и брусков, выборки пазов, четвертей, запиливания шипов и проушин. Электропилы используют также для раскроя листовых материалов. Пиление дисковыми электропилами проводят при нижнем и верхнем положении пильного диска относительно заготовки. При нижнем положении диска корпус электропилы предварительно крепят к рабочей доске верстака, а распиливаемую заготовку придвигают к диску пилы. При верхнем положении диска заготовку крепят к рабочей доске верстака, а электропилу равномерно перемещают по обрабатываемой заготовке. Пила ручная электрическая дисковая по дереву ИЭ-5107 предназначена для распиловки древесины лиственных и хвойных пород влажностью 30...50 %, толщиной до 65 мм (рис. 2.1). Дисковая электропила состоит из следующих основных узлов и деталей: однофазного электродвигателя, одноступенчатого редуктора, защитного ограждения, основания с направляющими секторами, пильного диска, рукоятки с выключателем, ручки и токоведущего кабеля со штепсельной вилкой. До начала работы нужно осмотреть пильный диск, проверить отсутствие на нем трещин, а также правильность его посадки на шпиндель и крепления гайкой. После проверки работы электропилы вхолостую в течение одной минуты левой рукой берут переднюю рукоятку, а правой — заднюю и плавно опускают пилу на обрабатываемой материал, укрепленный на верстаке или столе. Пильный диск устанавливают по отношению к опорной плите на глубину пропила. Передвигать электропилу по материалу нужно ровно, без толчков и перекосов. При быстром движении пилы по материалу

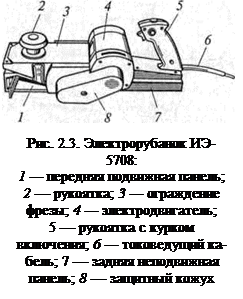

Дисковая электропила состоит из следующих основных узлов и деталей: однофазного электродвигателя, одноступенчатого редуктора, защитного ограждения, основания с направляющими секторами, пильного диска, рукоятки с выключателем, ручки и токоведущего кабеля со штепсельной вилкой. До начала работы нужно осмотреть пильный диск, проверить отсутствие на нем трещин, а также правильность его посадки на шпиндель и крепления гайкой. После проверки работы электропилы вхолостую в течение одной минуты левой рукой берут переднюю рукоятку, а правой — заднюю и плавно опускают пилу на обрабатываемой материал, укрепленный на верстаке или столе. Пильный диск устанавливают по отношению к опорной плите на глубину пропила. Передвигать электропилу по материалу нужно ровно, без толчков и перекосов. При быстром движении пилы по материалу Электрорубанки (ИЭ-5701А, ИЭ-5708, ИЭ- 5707) предназначены для фрезерования (строгания) древесины вдоль волокон. Электрорубанок ИЭ-5708 (рис. 2.3) состоит из встроенного однофазного электродвигателя, ротор которого вращается в двух шарикоподшипниках. На конце вала ротора насажен ведущий шкив, приводящий во вращение клиноременную передачу. Вращение ножевого барабана (фрезы) с двумя плоскими ножами осуществляется посредством клиноременной передачи от вала ротора. На рубанке имеются передняя (подвижная) и задняя, отлитая вместе с корпусом (неподвижная), панели (лыжи). Переднюю лыжу поднимают и опускают специальным механизмом, регулируя этим глубину фрезерования (строгания). Электрорубанок можно использовать как полустационарный станок, закрепив на столе или верстаке панелями вверх и установив съемное ограждение, защищающее руки от попадания на барабан (фрезу) с ножами.

Электрорубанки (ИЭ-5701А, ИЭ-5708, ИЭ- 5707) предназначены для фрезерования (строгания) древесины вдоль волокон. Электрорубанок ИЭ-5708 (рис. 2.3) состоит из встроенного однофазного электродвигателя, ротор которого вращается в двух шарикоподшипниках. На конце вала ротора насажен ведущий шкив, приводящий во вращение клиноременную передачу. Вращение ножевого барабана (фрезы) с двумя плоскими ножами осуществляется посредством клиноременной передачи от вала ротора. На рубанке имеются передняя (подвижная) и задняя, отлитая вместе с корпусом (неподвижная), панели (лыжи). Переднюю лыжу поднимают и опускают специальным механизмом, регулируя этим глубину фрезерования (строгания). Электрорубанок можно использовать как полустационарный станок, закрепив на столе или верстаке панелями вверх и установив съемное ограждение, защищающее руки от попадания на барабан (фрезу) с ножами.

Для завинчивания шурупов, винтов, болтов и гаек применяется электрошуруповерт ИЭ 3601Б (рис. 2.5), состоящий из встроенного электродвигателя, ударного механизма, редуктора, шпинделя и рукоятки. Вращение от электродвигателя передается шпинделю через двухступенчатый редуктор и кулачковую муфту, состоящую из двух полумуфт (ведущей и ведо-мой). В нерабочем состоянии обе полумуфты разъединены. При нажиме на электрошуруповерт кулачки полумуфт входят в зацепление и отвертка начинает вращаться вместе со шпинделем. Для

Для завинчивания шурупов, винтов, болтов и гаек применяется электрошуруповерт ИЭ 3601Б (рис. 2.5), состоящий из встроенного электродвигателя, ударного механизма, редуктора, шпинделя и рукоятки. Вращение от электродвигателя передается шпинделю через двухступенчатый редуктор и кулачковую муфту, состоящую из двух полумуфт (ведущей и ведо-мой). В нерабочем состоянии обе полумуфты разъединены. При нажиме на электрошуруповерт кулачки полумуфт входят в зацепление и отвертка начинает вращаться вместе со шпинделем. Для По сравнению с ручным шлифованием с помощью колодок процесс шлифования с использованием электрошлифовальных машин значительно ускоряется. Различают ручные электрошлифовальные машины со шлифовальным диском, прямоугольной площадкой или непрерывной шлифовальной лентой.

По сравнению с ручным шлифованием с помощью колодок процесс шлифования с использованием электрошлифовальных машин значительно ускоряется. Различают ручные электрошлифовальные машины со шлифовальным диском, прямоугольной площадкой или непрерывной шлифовальной лентой. Эти станки используют для поперечного или продольного раскроя пиломатериалов, фанеры и древесных плит на заготовки. Режущим инструментом таких станков являются стальные дисковые пилы.

Эти станки используют для поперечного или продольного раскроя пиломатериалов, фанеры и древесных плит на заготовки. Режущим инструментом таких станков являются стальные дисковые пилы.