Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 1 ручная обработка древесиныСодержание книги

Поиск на нашем сайте

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА МЕБЕЛИ Допущено Министерством образования Российской Федерации в качестве учебного пособия для образовательных учреждений начального профессионального образования

Москва

ACADEMA 2005

Клюев Г. И. Технология производства мебели: Учеб. пособие для нач. проф. образования / Геннадий Иванович Клюев. — М.: Издательский центр «Академия», 2005. — 176 с.

Рассмотрена технология выполнения столярных работ при изготовлении мебели: ручная и механизированная обработка древесины, столярные соединения, склеивание и гнутье древесины, облицовывание мебельных заготовок, а также технология отделки, ремонта и реставрации мебели. Для учащихся учреждений начального профессионального образования, а также для молодых рабочих мебельных предприятий. Оглавление ПРЕДИСЛОВИЕ.. 7 РАЗДЕЛ 1 СТОЛЯРНЫЕ РАБОТЫ... 8 Глава 1 РУЧНАЯ ОБРАБОТКА ДРЕВЕСИНЫ... 8 1.1 Организация рабочего места и обеспечение безопасности труда столяра. 8 1.2 Разметка древесины.. 9 Инструменты для разметки. 9 Приемы разметки. 11 1.3 Пиление древесины.. 12 Инструменты для пиления древесины.. 12 Подготовка ручных пил к работе. 13 Приемы пиления ручными пилами. 15 Требования к качеству пиления. 16 Безопасность труда при работе с ручными пилами. 16 Полезные советы столяру. 17 1.4 Строгание древесины.. 17 Инструменты для плоского строгания древесины.. 17 Инструменты для профильного строгания. 19 Подготовка строгального инструмента к работе. 21 Строгание ручными рубанками. 22 Безопасность труда при строгании. 24 Полезные советы столяру. 24 1.5 Долбление древесины и резание стамеской. 25 Инструменты для долбления. 25 Подготовка долот и стамесок к работе. 25 Приемы долбления древесины.. 25 Приемы резания стамеской. 26 Безопасность труда. 27 Полезный совет столяру. 27 1.6 Сверление древесины.. 27 Инструменты для сверления. 28 Подготовка сверл к работе. 28 Приемы сверления отверстий. 28 Безопасность труда при сверлении. 29 Полезные советы столяру. 29 1.7 Шлифование древесины.. 29 Контрольные вопросы.. 30 Глава 2 МЕХАНИЗИРОВАННАЯ ОБРАБОТКА ДРЕВЕСИНЫ... 31 2.1 Ручные электрифицированные машины.. 31 Дисковые электропилы.. 31 Электролобзики. 31 Электрорубанки. 32 Электросверлильные машины.. 32

Электрошуруповерты.. 33 Электрошлифовальные машины.. 33 Безопасность труда при работе с электрифицированными ручными машинами. 33 2.2 Деревообрабатывающие станки. 34 Характеристика станков. 34 Круглопильные станки. 35 Ленточнопильные станки. 37 Продольно-фрезерные станки. 37 Фрезерные станки. 40 Шипорезные станки. 42 Сверлильно-пазовальные станки. 42 Долбежные станки. 43 Шлифовальные станки. 43 Комбинированные станки. 44 2.3 Общие правила безопасности труда при работе на деревообрабатывающих станках. 45 Контрольные вопросы.. 46 Глава 3 СТОЛЯРНЫЕ СОЕДИНЕНИЯ.. 46 3.1 Угловые шиповые соединения. 46 3.2 Соединения по длине и по кромке. 49 3.3 Клеевые соединения. 49 3.4 Соединения шурупами, металлическими шпильками и скобами. 50 Полезные советы столяру. 51 Контрольные вопросы.. 51 Глава 4 ТЕХНОЛОГИЯ СКЛЕИВАНИЯ ДРЕВЕСИНЫ... 51 4.1 Подготовка склеиваемых материалов. 51 4.2 Виды клеев для склеивания древесины.. 52 4.3 Способы нанесения клея. 52 4.4 Способы склеивания. 53 4.5 Склеивание заготовок и деталей из массива древесины.. 54 4.6 Режим склеивания древесины.. 55 Полезные советы столяру. 56 Контрольные вопросы.. 56 Глава 5 ТЕХНОЛОГИЯ ГНУТЬЯ ДРЕВЕСИНЫ... 57 Глава 6 ТЕХНОЛОГИЯ ОБЛИЦОВЫВАНИЯ МЕБЕЛЬНЫХ ЗАГОТОВОК.. 58 6.1 Подготовка основы под облицовку. 58 6.2 Подготовка натурального шпона. 59 6.3 Наклеивание облицовки на основу. 62 Контрольные вопросы.. 65 РАЗДЕЛ 2 ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ И СБОРКИ СТОЛЯРНО-МЕБЕЛЬНЫХ ИЗДЕЛИЙ. РЕМОНТ И РЕСТАВРАЦИЯ МЕБЕЛИ.. 66 Глава 7 КОНСТРУКЦИИ И ИЗГОТОВЛЕНИЕ СТОЛЯРНЫХ И МЕБЕЛЬНЫХ ИЗДЕЛИЙ 66 7.1 Изготовление современных окон. 66 Полезный совет столяру. 71 7.2Изготовление современных дверей. 71 7.3 Современные материалы для изготовления мебели. 77 7.4 Классификация мебели. 78 7.5 Основные конструктивные элементы мебельных изделий. 79 7.6 Конструкции и изготовление шкафов. 83 7.7 Конструкции и изготовление обеденных, письменных столов и табуретов. 88 7.8 Конструкции офисной мебели. 93 Контрольные вопросы.. 94 Глава 8 СБОРКА СТОЛЯРНЫХ И МЕБЕЛЬНЫХ ИЗДЕЛИЙ.. 94 8.1 Виды и организационные формы сборки. 94 8.2 Узловая сборка. 95 8.3 Общая сборка. 97 8.4 Точность сборки. 98 Контрольные вопросы.. 99 Глава 9 ОТДЕЛКА МЕБЕЛЬНЫХ ИЗДЕЛИЙ.. 99 9.1 Подготовка поверхности древесины к отделке. 99

9.2 Технология нанесения отделочных материалов при прозрачной отделке древесины.. 102 9.3 Технология нанесения отделочных материалов при непрозрачной отделке древесины 106 9.4 Технология нанесения отделочных материалов при имитационной отделке древесины 106 9.5 Устранение дефектов отделки. 107 Полезные советы мебельщику. 108 Контрольные вопросы.. 109 Глава 10 РЕМОНТ И РЕСТАВРАЦИЯ МЕБЕЛИ.. 109 10.1 Устранение повреждений конструктивных элементов из массива. 109 10.2 Устранение повреждений облицовочного покрытия. 110 10.3 Устранение повреждений отделочных покрытий. 111 10.4 Борьба с мебельным жучком-точильщиком.. 112 Контрольные вопросы.. 112 СПИСОК ЛИТЕРАТУРЫ... 113

ПРЕДИСЛОВИЕ

Настоящее учебное пособие написано для учащихся на основании учебных программ «Мастер столярного и мебельного производства» по предмету «Технология мебельного производства» для подготовки в учреждениях начального профессионального образования рабочих по специальности «Столяр мебельного производства». Содержание пособия соответствует основным темам программного материала. Главное внимание в пособии отводится технологии выполнения столярных и мебельных работ, устройству и правилам эксплуатации ручных и механизированных инструментов, основных деревообрабатывающих станков и оборудования для выполнения операций по изготовлению мебели. Последовательность изложения материала позволяет проследить технологию изготовления столярно-мебельных изделий с учетом современных достижений техники и технологии в деревообработке и мебельном производстве. Большое внимание уделено различным видам приспособлений и шаблонов, применяемых в производстве мебели, а также вопросам безопасности труда. Подробно раскрыты темы предмета по склеиванию и облицовыванию, сборке и отделке столярно-мебельных изделий, ремонту и реставрации. Столяр мебельного производства должен не только уметь изготовлять изделия, но и сам разрабатывать конструкции этих изделий, изучая основы конструирования столярно-мебельных изделий. Будущему мастеру столярно-мебельного производства кроме данного пособия необходимо также использовать и дополнительную литературу по вопросам автоматизации мебельного производства, стандартизации и контроля качества, конструирования столярно-мебельных изделий и охране труда на деревообрабатывающих предприятиях. Каждая тема пособия заканчивается контрольными вопросами для закрепления и повторения изучаемого материала. Основной целью данного учебного пособия является оказание помощи учащимся учреждений начального профессионального образования и молодым рабочим на мебельных предприятиях в получении теоретических и практических знаний по технологии производства мебели.

РАЗДЕЛ 1 СТОЛЯРНЫЕ РАБОТЫ

Глава 1 РУЧНАЯ ОБРАБОТКА ДРЕВЕСИНЫ Разметка древесины

Чтобы получить деталь нужной формы и размеров, надо прежде всего произвести разметку на соответствующем материале, из которого будет изготовляться данная заготовка. Разметку принято подразделять на черновую (предварительную) и чистовую (окончательную). При предварительной разметке доски раскраивают на черновые заготовки, т. е. заготовки с припусками на обработку, а после обработки делают чистовую разметку, получают чистовые детали в соответствии с чертежами и эскизами на данный вид столярного изделия. Разметка производится карандашом в виде линий (рисок) или точек с помощью линейки или специальных шаблонов для облегчения работы по разметке.

Инструменты для разметки

Для разметки и проверки точности обработанных заготовок и деталей используют масштабную линейку, рулетку, складной метр, угольник, ярунок, малку, рейсмус, циркуль, скобу, штангенциркуль, шаблоны и уровень (рис. 1.3).

Рулетка представляет собой металлический или пластмассовый футляр, в котором находится измерительная лента различной длины (1... 100 м) с нанесенными на ней делениями в метрах, сантиметрах и миллиметрах. Рулетку применяют для черновой разметки длинномерных пиломатериалов.

Складной метр представляет собой набор металлических или деревянных линеек с нанесенными на них делениями. Линейки соединяются между собой на шарнирах и легко складываются или раздвигаются. Метр служит для линейных измерений предметов незначительной длины. Угольник (см. рис. 1.3, а) предназначен для нанесения рисок под углом 90° и проверки прямого угла (прямоугольность) элементов столярных изделий. Угольник состоит из основания и линейки, на которой могут быть нанесены деления. Угольники бывают деревянные и металлические. Ярунок (рис. 1.3, 6) служит для разметки и измерения углов в 45°. Состоит из основания (колодки), в которое вставлена деревянная или металлическая линейка под углом 45°. Малка (рис. 1.3, в) предназначена для измерения углов по образцу и перенесения их на заготовки. Состоит из основания (колодки) и линейки, соединенных между собой шарнирно. Рейсмус (рис. 1.3, г) служит для нанесения рисок, параллельных кромке или пласти[1] обрабатываемых заготовок. Он состоит из корпуса и двух передвижных брусочков, на концах которых находятся остро заточенные шпильки. Брусочки закрепляют в требуемом положении клином или винтами, если корпус рейсмуса выполнен из пластмассы. Циркуль (рис. 1.3, д) применяют для разметки окружностей и дуг диаметром не более 0,5 м. Для разметки больших диаметров применяют штанговый раздвижной циркуль. Скоба служит для разметки шиповых соединений. Штангенциркуль (рис. 1.3, е) применяют для измерения наружных и внутренних размеров деталей и изделий. Штангенциркули бывают четырех типов. Наиболее часто применяют штангенциркуль ШЦ-1 с двухсторонним расположением губок для наружных и внутренних измерений и линейкой для измерения глубины отверстий.

Уровень применяют для проверки горизонтального и вертикального расположения поверхностей полок, шкафов, антресолей, а также при установке мебельных конструкций.

Вспомогательными инструментами для разметки и контроля служат транспортир, измерительная линейка, шило, карандаш, бруски для контроля точности обработанных поверхностей заготовок, линейки для измерения углов по диагонали при склеивании рамок и коробок для столярных изделий. Приемы разметки

Для того чтобы правильно разметить пиломатериал, необходимо сначала ознакомиться с чертежом и подготовить нужные разметочные инструменты. Разметку делают на верстаке либо на столе. Разметочные линии (риски) наносят на поверхность материала остро заточенным твердым карандашом или шилом.

Поперечные риски наносят карандашом по угольнику. Для этого линейку угольника накладывают на одну из лицевых сторон заготовки, а основание угольника прижимают к другой лицевой стороне заготовки и карандашом наносят риску. Долевые параллельные риски наносят рейсмусом (рис. 1.5, г). Шпильки рейсмуса устанавливают по масштабной линейке. Колодку рейсмуса плотно прижимают к лицевой стороне заготовки. Риски наносят передвижением рейсмуса приемом «на себя» или «от себя». Наклонные риски проводят по ярунку, малке, линейке или шаблону. Приемы выполнения операций те же, что и при проведении поперечных рисок. Разметка скобой (рис. 1.5, д) используется при ручной зарезке шипов и проушин. Риски наносят с помощью острых концов гвоздей, которые забиваются в четверть скобы на определенном расстоянии, равном ширине проушины. На рис. 1.5, е показана разметка окружности циркулем. Предварительно на пласти детали или торце с помощью линейки намечают центр окружности или дуги. Затем ножку циркуля устанавливают в центр и проводят требуемую линию. Разметка должна быть выполнена с достаточной точностью и в соответствии с чертежами или эскизами. Для разметки профилей криволинейных деталей используют шаблоны (лекала). Делают их из фанеры или твердой древесноволокнистой плиты. Контур лекала выпиливают лобзиком. Шаблон накладывают на заготовку и лекало обводят карандашом. Пиление древесины

Пиление — это один из основных и первоначальный способ обработки древесины с помощью многорезцовых инструментов различных конструкций. Подготовка ручных пил к работе

В подготовку пил к работе входят следующие операции: проверка качества инструмента, заточка, фугование и разводка зубьев пил.

Проверка качества пил включает в себя оценку их технического состояния — прочность и целостность ручек, надежность полотен и их крепление, остроту зубьев и качество разводки. Усилия, затрачиваемые на пиление, во многом зависят от качества заточки и правильности разводки зубьев пил. В процессе пиления зубья пил тупятся, и чтобы восстановить их режущую способность, осуществляют заточку. Ручные пилы обычно затачивают трехгранными или ромбическими напильниками.

Зубья пил для поперечного раскроя древесины имеют косую заточку, их затачивают под углом 60...70° к полотну пилы (рис. 1.9, а). У этих пил зубья затачивают через один и при заточке снимают металл со скошенной поверхности зуба. Заточив зубья с одной стороны, пилу поворачивают к себе другой стороной и, укрепив ее в тисках, затачивают остальные зубья под тем же углом.

Зубья пил для продольного пиления имеют прямую заточку, поэтому их затачивают с одной стороны под углом 90° к полотну пилы (рис. 1.9, б). Зубья пил для продольного пиления, у которых угол между передней и задней гранями соседних зубьев меньше 60°, затачивают ромбическим напильником. Зубья пил для универсального пиления затачивают трехгранным напильником прямой заточкой, сняв металл одновременно с передней и задней поверхностей зубьев (рис. 1.9, в).

Чтобы предотвратить выступ отдельных зубьев пил и выправить их положение по одной линии, прибегают к их фугованию оселком или трехгранным напильником. Если отклонения вершин зубьев пил от прямой линии значительны, то все зубья фугуют напильником, вставленным в деревянную колодку (рис. 1.10). Полотно пилы должно быть закреплено в деревянных тисках. Зубья пилы фугуют напильником до заточки или, как правило, после разводки. В процессе пиления полотно пилы трется о стенки распиливаемого материала и зажимается в пропиле. Во избежание этого зубья необходимо развести. Разводка зубьев пил заключается в том, что их поочередно отгибают то в одну (четные зубья), то в другую (нечетные) сторону. При разводке зуб отгибают не целиком по высоте, а наполовину. При пилении древесины твердых пород зубья разводят на 0,25... 0,5 мм на сторону, а мягких пород — на 0,5...0,7 мм. Общая величина развода зубьев не должна быть больше толщины полотна.

Требования к качеству пиления

Качество пиления характеризуется шероховатостью полученных поверхностей и точностью Чтобы избежать отщепов и отломов кромок при поперечном распиливании деталей, их концы при окончании пиления следует поддерживать левой рукой. Запиливание шипов и проушин должно выполняться с достаточной точностью. Полезные советы столяру • Чем тоньше деталь, тем меньшего размера должны быть зубья пилы. Поэтому для опиливания мелких штапиков или планок можно использовать шлицевую пилку для металла, но работать ею следует в стусле. • Края фанеры при распиле поперек рубашечного слоя не будут скалываться, если место распила предварительно смочить водой. • Чтобы пила с нешироким разводом зубьев не застревала в древесине (особенно в сырой), ее достаточно натереть мылом, и работа пойдет быстрее. Строгание древесины

Строгание — это резание древесины резцом (ножом) в разных направлениях по отношению к ее волокнам. С помощью строгания пиленых заготовок получают заготовки правильной формы, заданных размеров и определенной шероховатости поверхности древесины. Для строгания применяют ручной строгальный инструмент (рис. 1.15), которым обрабатывают прямолинейные, криволинейные, плоские и фигурные поверхности. Изготовляют строгальные инструменты из древесины твердолиственных пород (граба, ясеня, клена, бука, груши и яблони), которая должна быть прямослойной без пороков и влажностью не более 10 %. Помимо деревянных рубанков для строгания древесины применяют металлические шерхебели и рубанки с одиночными или двойными ножами. Подготовка строгального инструмента к работе

Перед выполнением строгания заготовок предварительно подбирают необходимый рубанок, проверяют заточку ножа и производят наладку инструмента на заданный режим резания. Ножи рубанков затачивают на абразивном круге, который периодически смачивают водой.

Приемы наладки рубанка показаны на рис. 1.29. Наладка рубанка состоит в правильной установке и надежном закреплении его ножа. Наладку рубанка проверяют пробным строганием заготовок. Нож цикли затачивают на бруске и правят на оселке. После правки нож не должен иметь заусенцев. Затем у ножа стальным полированным стержнем со скругленными углами наводят жало (заусенец) (рис. 1.30). Наводку изготовляют из напильника. После наведения жала у ножей образуется очень тонкое лезвие, которым и зачищают строганую поверхность.

Строгание ручными рубанками

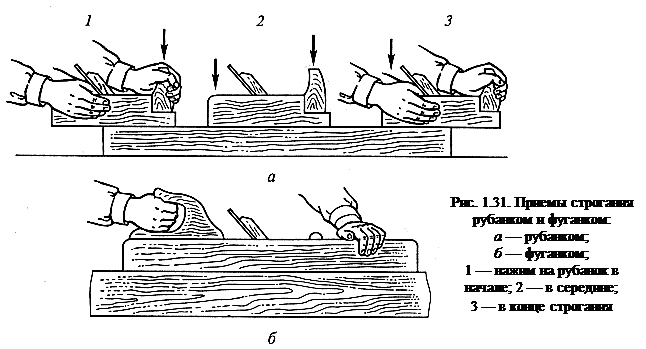

Подготовленную к строганию заготовку закрепляют на верстаке лицевой (базовой) стороной вверх так, чтобы направление волокон древесины совпадало с направлением строгания. Строгать необходимо движением рук в полный размах по прямой линии с равномерным нажимом на рубанок. При этом основную роль должны играть движения рук рабочего, а не корпус его тела. Приемы строгания рубанка и фуганка показаны на рис. 1.31. Как правило, заготовку сначала строгают шерхебелем и рубанком с одиночным ножом, а затем — рубанком с двойным ножом или фуганком.

После прострагивания одной базовой поверхности заготовки ее переворачивают и строгают остальные стороны, контролируя процесс строгания угольником. Поверхность древесины должна быть чистой и гладкой, без задиров и вырывов волокон. Качество строгания проверяют визуально (на глаз), линейкой и угольником (рис. 1.32).Качество простроганной профильной поверхности можно проконтролировать простейшими шаблонами (эталонами). При обработке торцов заготовки сначала строгают один край от себя до середины заготовки, а затем другой на себя (рис. 1.33). Это уменьшает отщепы и отколы. Чтобы избежать этих дефектов, на торце детали по ее периметру можно предварительно снять фаски шириной, равной величине строгания, а затем произвести торцовку.

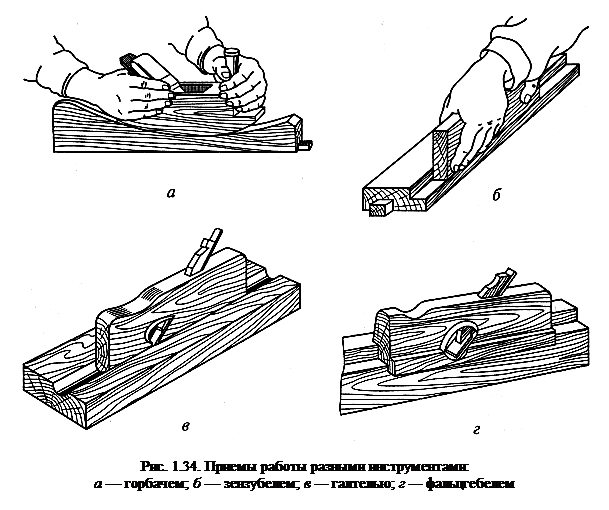

Приемы работы горбачем, зензубелем, галтелью и фальцгебелем показаны на рис. 1.34. Горбачем так же, как и обычным рубанком, обрабатывают поверхности древесины различной кривизны. Зензубелем отбирают четверти по заранее выполненной разметке. Строгание производят на небольшом расстоянии от разметочной линии, и последовательно снимают стружку на глубину четверти (примерно на 3...4 мм). После отборки части четверти по всей длине заготовки зензубелем строгают в полный размах рук, не выходя за пределы разметки. Затем четверть зачищают зензубелем. Приемы работы галтелью почти такие же, как и зензубелем. Радиус закругления ножа подбирается в зависимости от назначения и размеров углубления (желобка). Фальцгебелем отбирают четверти так же, как и зензубелем, но без предварительной разметки, так как ступенчатая подошва фальцгебеля определяет размер четверти. При строгании древесины обрабатываемую заготовку необходимо правильно уложить на верстак и закрепить ее между его упорами. Особым видом строгания древесины является циклевание специальным ножом-циклей. При работе циклю ставят под углом к циклюемой поверхности, держат ее пальцами обеих рук и двигают в направлении волокон древесины. Цикля строгает только при движении в одну сторону. Для циклевания можно использовать и ручную циклю рубаночного типа.

Строгать следует исправным инструментом с хорошо заточенным ножом и надежной его установкой в колодке рубанка или фуганка. При заточке ножей на металлическом точиле надо надевать защитные очки. На точиле должен быть защитный экран с блокирующим устройством. Строгальные инстру менты на верстаке нужно укладывать на бок лезвием от себя, а после работы их следует очистить от стружки и убрать в инструментальный шкаф. Полезные советы столяру

• Лезвия ножей рубанков и фуганков должны быть незначительно (не более 0,5 мм) скруглены по краям. Этим исключается работа боковых передних кромок ножей, которые оставляют полосы при строгании обрабатываемых заготовок. • Если «подошва» деревянного рубанка пришла в негодность, ее заменяют новой, путем наклеивания пластины толщиной 15...20 мм из древесины граба, клена, ясеня, бука. Для лучшего скольжения новую «подошву» рекомендуется слегка смазать тонким слоем льняного масла и просушить 8... 10 дней. • Чтобы наладить металлический рубанок на требуемую толщину стружки (0,2...0,3 мм), достаточно положить под его переднюю и заднюю части по листу обычной бумаги, сложенной в несколько слоев. Бумагу и рубанок следует поместить на ровную поверхность (стол, стекло). При опускании зажимного винта нож опустится на плоскость, на которой стоит рубанок.

Инструменты для долбления

Для долбления используют долота и стамески (плоские и полукруглые). Столярное долото состоит из стального полотна, рукоятки, кольца и колпачка (рис. 1.35, а). Рукоятку долота изготовляют из твердолиственных пород или из ударопрочной пластмассы. Долота изготовляют длиной 315, 335 и 350 мм с шириной полотен 6...20 мм. Угол заточки фаски долота составляет 25...30°, а угол заточки боковых граней — 10°. Для выборки мелких гнезд, зачистки четвертей, пазов, шипов, проушин, снятия фасок и подгонки соединений деревянных деталей используют плоские стамески (рис. 1.35, б).

При обработке закругленных поверхностей заготовок и гнезд применяют полукруглые стамески. Длина стамесок составляет 240, 250 и 265 мм; ширина плоских стамесок — 4...50 мм, полукруглых — 4...40 мм; угол заточки — 25...30°. Подготовка долот и стамесок к работе

Долота затачивают на механическом точиле, правят на точильном бруске и оселке, как и ножи рубанков. Заточка долота должна быть односторонней с фаской и прямоугольным лезвием. Плоские стамески затачивают так же, как и долота, с углом заострения резца 25...30°. Лезвия полукруглых стамесок затачивают точильным бруском и личным напильником. Приемы долбления древесины

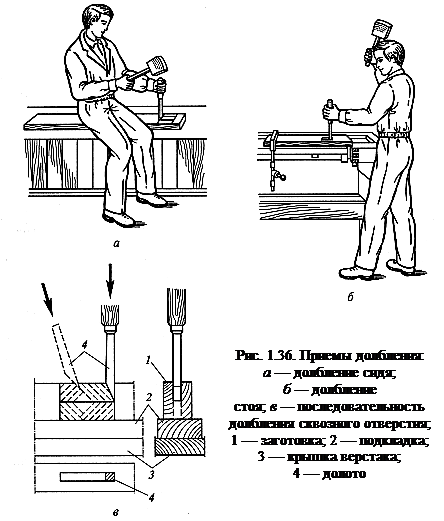

Для получения сквозного гнезда предварительно делают его разметку с двух противоположных сторон заготовки, а несквозного — с одной стороны. При сквозном долблении под заготовку подкладывают доску, чтобы не повредить крышку верстака. Приемы долбления показаны на рис. 1.36. Долото подбирают по ширине размеченного гнезда, ставят его вертикально возле ближней линии разметки (фаской внутрь), отступая от линии на расстояние 1...2 мм, после этого киянкой по долоту наносят первый удар, а затем по наклоненному внутрь гнезда долоту — второй удар и срезают первую стружку. Далее повторяют то же самое и выдалбливают примерно 2/3 длины гнезда. Затем процесс долбления продолжают у противоположной линии разметки. Потом заготовку переворачивают и выполняют долбление с противоположной стороны в той же последовательности. Срезать при долблении толстую стружку нежелательно, так как в результате

этого ухудшается качество заготовки. Приемы резания стамеской

При подравнивании и зачистке поверхностей стамеску держат в обхват ладонью правой руки за конец рукоятки, а ладонью левой руки обхватывают полотно стамески. Правой рукой нажимают на торец рукоятки, в результате чего стамеска врезается в древесину и двигается вперед. Левой рукой регулируют толщину снимаемой стружки и направление резания. При этом чтобы резать было легче, режущую кромку стамески располагают под острым углом к волокнам древесины. Приемы резания стамеской показаны на рис. 1.37. Безопасность труда

Неаккуратное обращение с долотом и стамеской и несоблюдение правил безопасности труда могут стать причиной серьезных травм. При работе долотом и стамеской запрещается резать на себя, на весу, с упором детали в грудь, с расположением детали на коленях. При резании стамеской пальцы левой руки всегда должны находиться сзади лезвия. Перед началом работы необходимо убедиться, что долота и стамески хорошо и правильно заточены. Стамеску или долото можно передавать рядом работающему только рукояткой, а не лезвием вперед. На деревянных рукоятках долот и стамесок не должно быть сколов, трещин, острых углов и других дефектов, которые могут привести к травмированию кожи рук рабочего. Полезный совет столяру

• Чтобы легче было продолбить гнездо в заготовке, надо увлажнить выбираемый участок, положив на него смоченную горячей водой тряпку. После намокания верхнего слоя его без труда удаляют стамеской. Затем повторяют намачивание и выдалбливают до тех пор, пока гнездо не достигнет нужного размера. Сверление древесины

Сверление — это столярная операция, выполняемая для получения круглых отверстий под нагели, шурупы, болты и другие стержневые крепления деревянных деталей. Сверлением также удаляют пороки древесины — сучки с последующей их заделкой деревянными пробками на клею. Для сверления древесины применяют сверла: спиральные, центровые, шнековые и зенковочные (рис. 1.38).

Инструменты для сверления

Для сверления используют различные виды сверл. Спиральные сверла с конической заточкой (см. рис. 1.38, а) применяют для сверления древесины вдоль и поперек волокон, а также под углом к поверхности детали. Спиральные сверла с направляющим центром и подрезателями (см. рис. 1.38, б) служат для сверления древесины поперек волокон. Спиральные сверла имеют на поверхности стержня винтовые канавки для удаления стружки из отверстия. Ими выбирают глубокие и точные отверстия. Центровые сверла с плоской (см. рис. 1.38, в) и цилиндрической головкой (см. рис. 1.38, г) служат для сверления в древесине сквозных и неглубоких отверстий поперек волокон. Центровые сверла с цилиндрической головкой также применяют для сверления отверстий под шарнирные петли. Центровыми сверлами высверливают неглубокие отверстия диаметром 12... 50 мм. Такое сверло состоит из стержня с расположенными вниз подрезателями, режущей кромкой (лезвием) и направляющим центром (острием). Во время работы сверло приходится часто вынимать из отверстия для удаления стружки. Шнековые сверла (см. рис. 1.38, д) применяют для сверления древесины поперек волокон. Диаметр шнековых сверл 10...30 мм. Зенковочные сверла, или зенковки (см. рис. 1.38, е), служат для зенкерования[4] отверстий под шурупы и болты. Подготовка сверл к работе

Сверла затачивают мелкозернистыми шлифовальными кругами на точиле или вручную напильниками. При заточке напильником твердость сверла должна быть меньше твердости напильника. Режущее лезвие сверл с направляющим центром затачивают с задней стороны, подрезатель — с внутренней стороны, направляющий центр — по граням пирамиды. У спиральных сверл с конической заточкой стачивают заднюю грань по образующей конуса. Заточка Приемы сверления отверстий

Часто для сверления нескольких отверстий используют накладные шаблоны, которые имеют отверстия требуемого диаметра и исключают выполнение разметки. Шаблоны (кондукторы), изготовленные из древесины твердолиственных пород, представляют собой бруски, в которых высверлены 2...3 отверстия, равные диаметру сверла. Кондукторы закрепляют на заготовке струбциной и сверлят отверстия на нужную глубину. Полученные отверстия должны иметь точный размер, а их оси должны быть строго перпендикулярны к верхней поверхности заготовки. При сверлении древесины нужно использовать правильно заточенные сверла без трещин и дефектов. Подачу сверла в глубь отверстия нужно производить легко и плавно. Полезные советы столяру

• Кусок пенопласта, надетый на сверло, может служить не только показателем глубины просверленного отверстия, но и выполнять роль вентилятора, сдувающего стружку. • Просверливая полированную поверхность, наденьте на сверло фетровую шайбу. Она предохранит поверхно

|

|||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 3898; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.249.240 (0.021 с.) |

При разметке шипов и проушин широко применяются различные виды шаблонов (рис. 1.4). Накладные шаблоны для разметки шипов «ласточкин хвост» и ящичных изготовляют из металла, твердой ДВП и опорных брусков. Шаблон устанавливается по месту, а затем карандашом обводят контуры шипов.

При разметке шипов и проушин широко применяются различные виды шаблонов (рис. 1.4). Накладные шаблоны для разметки шипов «ласточкин хвост» и ящичных изготовляют из металла, твердой ДВП и опорных брусков. Шаблон устанавливается по месту, а затем карандашом обводят контуры шипов. На рис. 1.5, а, б, в показана разметка по линейке, угольником (под угол 90°), ярунком (под угол 45°). При разметке заготовок сначала наносят поперечные, затем долевые и наклонные риски, а после этого окружности и дуги.

На рис. 1.5, а, б, в показана разметка по линейке, угольником (под угол 90°), ярунком (под угол 45°). При разметке заготовок сначала наносят поперечные, затем долевые и наклонные риски, а после этого окружности и дуги.

При заточке зубьев за каждый рабочий проход напильника нужно снимать слой металла одинаковой толщины. Для этого нажим напильника должен быть равномерным и только при движении вперед. Перемещать напильник в обратном направлении нужно свободно, без нажима, отрывая или не отрывая его от затачиваемой поверхности. Окончательную доводку производят напильником с мелкой насечкой (бархатным). После напильника заусенцы с боковых граней зубьев снимают мокрым оселком. Для удобства заточки полотно пилы зажимают в деревянных тисках различных конструкций.

При заточке зубьев за каждый рабочий проход напильника нужно снимать слой металла одинаковой толщины. Для этого нажим напильника должен быть равномерным и только при движении вперед. Перемещать напильник в обратном направлении нужно свободно, без нажима, отрывая или не отрывая его от затачиваемой поверхности. Окончательную доводку производят напильником с мелкой насечкой (бархатным). После напильника заусенцы с боковых граней зубьев снимают мокрым оселком. Для удобства заточки полотно пилы зажимают в деревянных тисках различных конструкций. При разводе зубьев важно обеспечить одинаковый отгиб зубьев на каждую сторону. Если это условие не будет выполнено, то качество пиления снизится. Зубья разводят вручную разводками различных конструкций — от простых до универсальных (рис. 1.11). Полотно пилы плотно зажимают в тиски, а затем отгибают зубья попеременно, то в одну, то в другую сторону. Разводить зубья пилы простой разводкой нужно равномерно, без больших усилий, иначе зуб можно сломать. Помимо простой разводки применяют универсальную разводку, которая дает возможность п олучить правильную величину развода зубьев пилы. Величину развода зубьев проверяют шаблоном. Разводить зубья можно до и после заточки в зависимости от их износа. При значительном искажении развода лучше вначале развести, а затем заточить пилу.

При разводе зубьев важно обеспечить одинаковый отгиб зубьев на каждую сторону. Если это условие не будет выполнено, то качество пиления снизится. Зубья разводят вручную разводками различных конструкций — от простых до универсальных (рис. 1.11). Полотно пилы плотно зажимают в тиски, а затем отгибают зубья попеременно, то в одну, то в другую сторону. Разводить зубья пилы простой разводкой нужно равномерно, без больших усилий, иначе зуб можно сломать. Помимо простой разводки применяют универсальную разводку, которая дает возможность п олучить правильную величину развода зубьев пилы. Величину развода зубьев проверяют шаблоном. Разводить зубья можно до и после заточки в зависимости от их износа. При значительном искажении развода лучше вначале развести, а затем заточить пилу. Для заточки ножей используют настольные точила ЭТ-1, БЭТ-1, ТН-100 и др. Ножи можно затачивать и на точильном бруске прямолинейными или круговыми движениями, плотно прижимая их фаски к поверхности бруска (рис. 1.28). Правку ножей производят на оселке до полного снятия заусенцев. Точильные бруски смачивают водой, а оселки — керосином. Угол заострения ножей в пределах 25... 30°. Кромка лезвия ножа должна быть строго прямолинейной или иметь другой профиль (вогнутый, выпуклый, ступенчатый). Правильность заточки ножей проверяют с помощью линейки, угольника, визуально и шаблоном.

Для заточки ножей используют настольные точила ЭТ-1, БЭТ-1, ТН-100 и др. Ножи можно затачивать и на точильном бруске прямолинейными или круговыми движениями, плотно прижимая их фаски к поверхности бруска (рис. 1.28). Правку ножей производят на оселке до полного снятия заусенцев. Точильные бруски смачивают водой, а оселки — керосином. Угол заострения ножей в пределах 25... 30°. Кромка лезвия ножа должна быть строго прямолинейной или иметь другой профиль (вогнутый, выпуклый, ступенчатый). Правильность заточки ножей проверяют с помощью линейки, угольника, визуально и шаблоном.

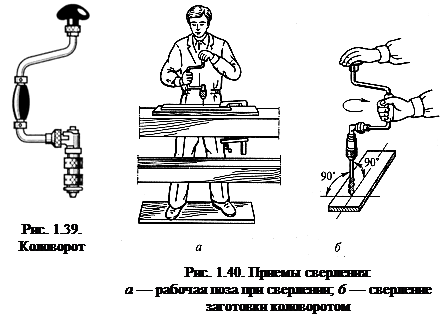

При высверливании отверстия сверло должно совершить два движения: вращательные (по часовой стрелке) и поступательное (вглубь отверстия). Для вращения сверла лучше использовать коловорот с трещоткой (рис. 1.39), представляющий собой коленчатый стержень, посередине которого имеется ручка для его вращения. На верхнем конце стержня расположена нажимная головка, а на нижнем — патрон для крепления сверла. Коловорот должен вращаться вправо и влево. Направление его вращения устанавливают кольцом — переключателем. Коловоротом можно завертывать шурупы, болты и гайки, если в патрон вставить отвертку или торцевой гаечный ключ. Коловоротом можно просверливать отверстия диаметром до 10 мм. Приемы сверления с помощью коловорота показаны на рис. 1.40. Кроме коловорота для ручного сверления используют механическую дрель (рис. 1.41).

При высверливании отверстия сверло должно совершить два движения: вращательные (по часовой стрелке) и поступательное (вглубь отверстия). Для вращения сверла лучше использовать коловорот с трещоткой (рис. 1.39), представляющий собой коленчатый стержень, посередине которого имеется ручка для его вращения. На верхнем конце стержня расположена нажимная головка, а на нижнем — патрон для крепления сверла. Коловорот должен вращаться вправо и влево. Направление его вращения устанавливают кольцом — переключателем. Коловоротом можно завертывать шурупы, болты и гайки, если в патрон вставить отвертку или торцевой гаечный ключ. Коловоротом можно просверливать отверстия диаметром до 10 мм. Приемы сверления с помощью коловорота показаны на рис. 1.40. Кроме коловорота для ручного сверления используют механическую дрель (рис. 1.41). Для выполнения сверления заготовку закрепляют на верстаке, затем производят разметку центра отверстия и накалывают его шилом. После определения центра отверстия начинают сверление. Сквозные отверстия в толстых деталях просверливают обычно с двух сторон. В тонких заготовках делают одностороннее сквозное сверление с подкладной доской с обратной стороны. При сверлении под углом к поверхности заготовки сначала просверливают вертикальное отверстие на небольшую глубину, а затем сверло, не останавливая вращения, поворачивают под нужным углом к поверхности заготовки. При сверлении под углом можно сначала

Для выполнения сверления заготовку закрепляют на верстаке, затем производят разметку центра отверстия и накалывают его шилом. После определения центра отверстия начинают сверление. Сквозные отверстия в толстых деталях просверливают обычно с двух сторон. В тонких заготовках делают одностороннее сквозное сверление с подкладной доской с обратной стороны. При сверлении под углом к поверхности заготовки сначала просверливают вертикальное отверстие на небольшую глубину, а затем сверло, не останавливая вращения, поворачивают под нужным углом к поверхности заготовки. При сверлении под углом можно сначала