Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология нанесения отделочных материалов при прозрачной отделке древесиныСодержание книги

Поиск на нашем сайте

Основными видами операций при нанесении прозрачного покрытия являются лакирование и столярное (чистое) полирование, а также грунтование, шлифование, создание смоляной пленки и удаление масла. Лакирование. В настоящее время основным способом достижения прозрачной отделки является нанесение на поверхность древесины лака, или лакирование. Для лакирования используются самые разные лаки и способы их нанесения. В современной практике наиболее часто применяются нитроцеллюлозные лаки, которые дают прочную, эластичную, достаточно атмосферостойкую, быстросохнущую пленку. Нитролаки подразделяются на три группы: лаки горячего нанесения (при температуре 70...75°С) — НЦ-223, НЦ-225, лаки холодного нанесения (при температуре 18...23°С) - НЦ-216, НЦ-218, НЦ-221, НЦ- 222, НЦ-224, НЦ-296 (бывший НЦ-316) и лаки, дающие матовую пленку, — НЦ-49, НЦ-243. До рабочей вязкости нитролаки доводят растворителем № 646, за исключением лака НЦ-223, для которого применяют растворитель РМЛ-315. Все перечисленные нитроцеллюлозные лаки можно наносить на поверхность изделий кистью, тампоном или методом пневматического распыления. Лак НЦ-243 можно наносить и обливом. Лаки наносят 2...3 раза с промежуточной сушкой и сухим шлифованием шкуркой № 5 и 6. Масляные лаки образуют прочную, эластичную, атмосферостойкую, но недостаточно декоративную пленку с сильным блеском. Из масляно-смоляных лаков сейчас используют пентафталевые лаки ПФ-231, ПФ-283 (бывший 4С). Лак ПФ-231 — светлый, образующий прочное

Лаки наносятся при отделке изделий в электрическом поле высокого напряжения; применяются для отделки щитов, облицованных шпоном ценных пород, и брусковых изделий. Полиуретановые лаки обладают хорошей водостойкостью, атмосферостойкостью и износоустойчивостью. По своим свойствам он и близки к полиэфирным, а по некоторым показателям и превосходят их. Известны лаки марок УР-2112М и УР-2124М, которые наносят наливом и распылителем. Количество слоев лака устанавливают в зависимости от категории отделки. Расход лака — 110... 150 г/м2. К инструментам, устройствам и машинам для лакирования относятся кисти и тампоны, пневматические распылители, а также распылители, вращающиеся в электрическом поле высокого напряжения, лаконаливные машины и др.

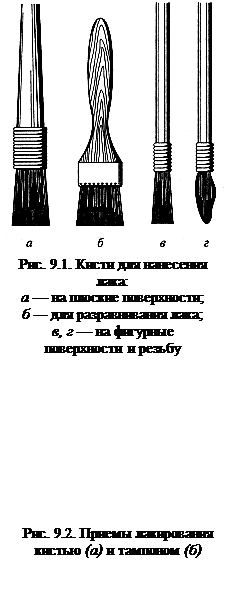

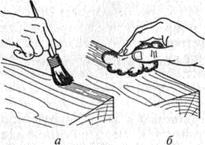

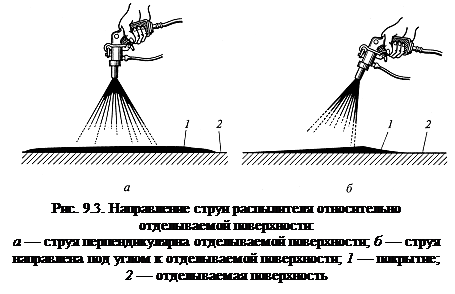

Виды кистей для нанесения и разравнивания лаков приведены на рис. 9.1. При лакировании кисть окунают в сосуд с лаком и наносят лак на отделываемую поверхность вдоль волокон древесины, в несколько слоев, с промежуточной сушкой между ними (рис. 9.2, а). Тампон делают из мебельной ваты или вязальной шерсти, завернутой в шерстяную или полотняную ткань. При лакировании тампоном вату или шерсть тампона смачивают лаком и наносят на поверхность вдоль волокон древесины (рис. 9.2, б). При использовании пневматического распылителя лак распыляют с помощью сжатого воздуха. При работе распылителем факел распыления должен быть направлен перпендикулярно к отделываемой поверхности (рис. 9.3). На узкие поверхности лак наносят вдоль волокон, на широкие — перекрестно. При нарушении режимов пневматического распыления лака могут появиться следующие дефекты — шагрень, неравномерная толщина покрытия, пузырьки воздуха в покрытии, пропуск лака и подтеки.

Для нанесения лака способом облива (при отделке плоских плит) применяются лаконаливные машины (рис. 9.4), которые действуют следующим образом.

Вытекающая из наливной головки 3 плоская струя лака покрывает равномерным по толщине слоем плиту 2, подаваемую под струю конвейером 1. После прохождения плиты струя попадает в лоток 6, откуда сливается в бак-отстойник 5 для очистки от пузырьков воздуха, и насосом 4 перекачивается снова в наливную головку. Таким образом, образуется замкнутая система циркуляции рабочего материала. На некоторых лаконаливных машинах можно отделывать не только пласти, но и кромки плит. Для этого плиту кладут на конвейер таким образом, чтобы лакируемая кромка плиты находилась под углом 60...65° к лаковой завесе. Сейчас созданы специальные машины с узкой лаковой завесой для отделки кромок. Лакирование с помощью лаконаливных машин увеличивает производительность труда, снижает потери отделочного материала, сокращает время отделки и улучшает условия труда (нет туманообразования). Для лакирования точеных и объемных криволинейных деталей, имеющих обтекаемую форму без внутренних углов, их погружают в ванну с лаком, затем извлекают из нее и выдерживают для стекания лака, потом сушат. Для этого применяют лаки вязкостью 300...400 с по вискозиметру ВЗ-4 с содержанием сухого остатка 42...45%, а также обычные лаки, например лак НЦ-221 вязкостью до 100 с и с содержанием сухого остатка до 24 %. Лакирование с помощью вращающегося распылителя в электрическом поле высокого напряжения по сравнению с лакированием с помощью пневматического распылителя позволяет сократить расход лака почти в два раза. В этом случае распыленные частицы лака, попадая в электрическое поле, достигают поверхности окрашиваемого изделия и оседают на ней. Электрическое поле создается между отрицательно заряженным распылителем и положительно заряженным изделием. Частицы лака двигаются по силовым линиям электрического поля от минуса к плюсу. На изделие предварительно наносят токопроводящие грунтовки. Лакирование в электрическом поле высокого напряжения применяется для отделки брусковых изделий: кресел, стульев, решеток и т.п. Для лакирования плоских поверхностей деталей используются вальцы. Нанесение лака вальцами аналогично нанесению клея. Вальцы покрывают резиной, стойкой к действию растворителей, содержащихся в лаке. Регулирование давления наносящего вальца на поверхность детали дает возможность наносить лак тонким слоем. В настоящее время широкое применение для прозрачной отделки получили составы «Пинотекс», изготовляемые на основе алкидной смолы. Эти составы применяют для одновременного окрашивания, огрунтовывания и отделки поверхностей. Они бывают бесцветными и цветными. Особенность цветных составов в том, что они окрашивают древесину в новый цвет и не закрывают текстуру древесины. Применяют «Пинотекс» для отделки древесины из хвойных и лиственных пород для имитации их под ценные породы дерева. На отшлифованную поверхность наносят 2... 3 слоя состава с промежуточной сушкой не более суток при температуре 18...20°С. Сушка (отвердение) лаковых покрытий происходит за счет испарения из нанесенного лака растворителей и химического превращения пленкообразователя отделочного материала в твердое вещество. Очень важную роль при сушке играет температура. При повышении температуры увеличивается скорость испарения летучих растворителей, ускоряется процесс химических реакций. Различают сушку конвективную в камерах, где сушильным агрегатом служит нагретый воздух, омывающий отделочное покрытие; терморадиационную, где сушильным агентом служат инфракрасные лучи, облучающие лак; аккумулированную теплотой, сущность которой заключается в предварительном нагреве отделываемой детали перед нанесением на нее лака. Деталь нагревают до 40... 80 °С в зависимости от вида применяемого лака. Столярное (чистое) полирование. Этот вид полирования включает в себя следующие последовательно выполняемые операции: грунтование, шлифование, создание смоляной пленки (при полировании) и удаление масла. Полируют обычно изделия, выполненные из мелкопористой древесины с красивой текстурой: ореха, красного дерева, карельской березы, палисандра, груши, клена, березы, ясеня, тополя и яблони. Полирование осуществляют с помощью политур — растворов твердых смол в спирте или других органических растворителях. Полирование политурами — это сложный, трудоемкий процесс, который необходимо выполнять в сухом, светлом, теплом и чистом помещении при температуре 18...20°С. Полирование рекомендуется выполнять тампоном. Для облегчения скольжения тампона по полируемой поверхности его слегка смачивают растительным маслом (одна-две капли). Грунтование. Его выполняют 12... 14%-ной шеллачной политурой (раствором шеллачной смолы в спирте), одновременно посыпая поверхность древесины пемзовой пудрой, которая, смешиваясь с политурой, равномерно распределяется по поверхности и заполняет поры древесины. Сначала рекомендуется обработать поверхность древесины тампоном, смоченным политурой, затем на слой политуры посыпать пудру, чтобы она прилипла к ней и далее выполнять грунтование. Сначала грунтование выполняют без масла. Масло используют после того, как вся поверхность станет равномерно матовой, а тампон начнет прилипать к поверхности. Заканчивают грунтование, когда вся поверхность станет блестящей, гладкой и не будет заметно пор, а также различных дефектов. После грунтования производится выдержка или сушка изделия в сухом непыльном помещении при температуре 18... 20 °С не менее суток. После этого производится шлифование поверхности промасленной мелкозернистой шкуркой. Шлифование. Шлифование надо вести вдоль волокон древесины без сильного нажима на поверхность. Отшлифованную деталь сушат в течение двух суток. Создание смоляной пленки. Для создания зеркальной смоляной пленки необходимо произвести три последовательно выполняемые операции полирования (при необходимости четыре). Первое полирование выполняют 8...10%-ной шеллачной политурой. Изделие (щит, деталь) укладывают на стол и протирают сухой тряпкой. После этого на тампон наносят политуру так, чтобы при легком нажиме на его рабочую поверхность политура выступала на его поверхность. Проверяют тампон на отдельном образце: он должен оставлять быстро исчезающий влажный след политуры. Движение тампона при первом полировании заключается в том, что сначала проводят прямую линию, а по ней — зигзагообразную пересекающую линию. При этом необходимо тщательно полировать края изделия. Когда тампон начинает прилипать к поверхности, для его скольжения добавляют масло. При первом полировании на поверхность наносят около 150 ласов (следов от тампона на поверхности). От этого поверхность становится гладкой, немного блестящей, без полос, пятен и незаполненных пор. Изделие после этого сушат в течение 12 сут при температуре воздуха 18... 20 °С. Второе полирование выполняют только по хорошо высушенной предыдущей полировке. Новым тампоном с нанесенной на него политурой выполняют зигзагообразные движения с последующим возвратом тампона в виде петель через первые зигзаги. При втором полировании наносят также около 150 часов до момента, когда полируемая поверхность приобретет ровный зеркальный глянец. Изделие после этой работы нужно просушить 8... 10 сут в сухом и теплом помещении. Третье полирование выполняют более жидкой 8... 10%-ной политурой. Поверхность полируют в более быстром темпе и без масла. Тампоном оставляют на поверхности продольные и поперечные восьмерки вдоль поверхности, а затем — поперек. После третьего полирования должен получиться стойкий зеркальный глянец. Четвертое полирование может быть необходимо только в случае удаления матовых участков на полируемой поверхности. Предварительно изделие сушат в течение 8... 10 сут, а затем приступают к полированию. Зеркальный глянец полированной поверхности без дефектов говорит о том, что работа закончена и можно приступить без выдержки к сушке. Следы масла в виде синего налета необходимо удалить. Делают это с помощью специальной сушки (выполировки). Для выполнения сушки часто применяют 96%-ный спирт, но работать им надо осторожно, иначе он образует порчу («прожог») покрытия, в результате чего на поверхности появляются матовые пятна, которые удаляют повторным полированием. Удаление масла. Для удаления масла из жидких составов используют различные жидкие смеси: спирт с водой; политуру с соленой водой; политуру с водой и добавлением эфира, а также порошки (венская известь, мел и др.). В этом случае порошок насыпают на поверхность и протирают ветошью. Лучше, когда вначале используют жидкие смеси, а затем порошки. Полученная после снятия масла поверхность должна иметь зеркальный блеск. Для получения матового покрытия (матирования) пленку с зеркальным блеском протирают мягкой щеткой или ладонью, покрытой тонким слоем пемзового порошка. Для ускорения процесса столярного полирования применяют смешанное полирование, при котором поверхности огрунтовыва- ют нитроцеллюлозным лаком. После сушки поверхность покрытия шлифуют и далее процесс ведут по технологии чистого столярного полирования.

|

|||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1370; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.78.185 (0.01 с.) |

К полиэфирным лакам, широко применяющимся в мебельной промышленности, относятся ПЭ-246, ПЭ-265, ПЭ-251Б.

К полиэфирным лакам, широко применяющимся в мебельной промышленности, относятся ПЭ-246, ПЭ-265, ПЭ-251Б. При малых объемах работ (например, в учебных мастерских) лак наносят ручными инструментами — кистью (щетинной или волосяной) или тампонами.

При малых объемах работ (например, в учебных мастерских) лак наносят ручными инструментами — кистью (щетинной или волосяной) или тампонами. Лакирование с помощью пневматического распылителя позволяет улучшить качество отделки и увеличивает производительность труда. Недостатком является большая потеря отделочных материалов (15...70%), а также обязательное наличие распылительных кабин, снабженных вытяжной вентиляцией и фильтрами.

Лакирование с помощью пневматического распылителя позволяет улучшить качество отделки и увеличивает производительность труда. Недостатком является большая потеря отделочных материалов (15...70%), а также обязательное наличие распылительных кабин, снабженных вытяжной вентиляцией и фильтрами.