Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 5 технология гнутья древесиныСодержание книги

Поиск на нашем сайте

Гнутье является одним из способов (наряду с выпиливанием) изготовления криволинейных деталей из цельной древесины. При изготовлении криволинейных деталей методом гнутья требуется сложное технологическое оборудование. При гнутье полностью сохраняется прочность деталей, а последующая обработка гнутых деталей ничем не отличается от режимов обработки прямолинейных деталей. Технологический процесс гнутья древесины состоит из следующих операций: раскрой на заготовки, гидротермическая подготовка заготовок, гнутье, сушка и механическая обработка гнутых заготовок. Раскрой на заготовки материала для гнутья на индустриальных предприятиях производят методом выкраивания на круглопильных станках. К качеству древесины заготовок для обычных методов гнутья предъявляются повышенные требования: не допускать в заготовках дефектов, вырезать заготовки только из здоровой древесины, косослой не должен превышать 5... 10°, не допускаются сучки, в том числе и здоровые. При гнутье с одновременным прессованием сучки допускаются в довольно больших количествах, что резко увеличивает выход заготовок. Хорошо подвергается гнутью древесина из лиственных (бука, дуба, березы, клена), а также из хвойных (ели, сосны, лиственницы) деревьев. Гидротермическая подготовка заготовок перед гнутьем необходима для того, чтобы повысить пластичность древесины, которая при производственной влажности является незначительной (6... 10 %). Пластичность значительно повышается при нагреве древесины во влажном состоянии. Опыт показывает, что наилучшие результаты получаются при гнутье древесины влажностью 25... 30 %, т. е. близкой к точке насыщения древесного волокна. Гидротермическая подготовка перед гнутьем чаще всего заключается в пропаривании или проваривании древесины в горячей воде. Пропаривание древесины в пропарочных котлах насыщенным паром получило значительно большее применение, чем проварка. Для пропаривания чаще всего пользуются насыщенным паром невысокого давления, около 0,02...0,05 МПа, что соответствует температуре пара 102... 105 °С. Бруски перед гнутьем можно пропаривать или проваривать в течение нескольких минут с помощью электрического тока высокой частоты.

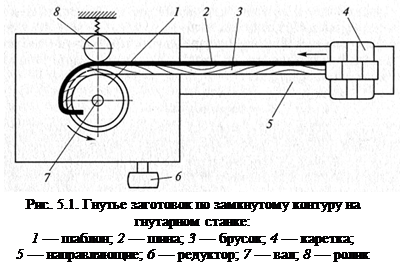

Для гнутья древесины (массивных брусков) используются гну- тарные станки, которые подразделяются на станки для гнутья на неполную окружность и станки для гнутья на полную окружность. В станках для гнутья на замкнутый контур бруски изгибают вокруг съемного вращающегося шаблона (рис. 5.1). Съемный шаблон 1 с прикрепленной к нему шиной 2 надевают на вертикальный вал 7, приводимый в движение от электродвигателя через редуктор 6. Конец шины крепят к каретке 4, скользящей по направляющим 5. После закрепления бруска 3 в шине включают электродвигатель, который, поворачивая вал 7 с надетым шаблоном, как бы навивает на шаблон брусок с шиной. В месте изгиба поставлен ролик 8, плотно прижимающий брусок к шаблону. По окончании гнутья задний конец шины прикрепляют к шаблону с помощью скобы, шаблон с бруском и шиной снимают со станка и отправляют в сушилку, а на станок надевают новый шаблон. Во всех случаях гнутья необходимо, чтобы вынутые из пропарочного котла бруски подвергались гнутью немедленно, так как задержка в гнутье недопустима. Гнутье фанеры часто осуществляют в шаблонах, состоящих из двух частей, т. е. из матрицы и пуансона, между которыми закладывают и выгибают фанеру. Для вдавливания пуансоном фанеры в матрицу можно пользоваться винтовыми, пневматическими и гидравлическими прессами. Для сушки изогнутых заготовок (вместе с шаблонами и охватывающими их шинами) используются сушильные камеры. Конечная влажность гнутых заготовок должна соответствовать производственной влажности, принятой на данном предприятии. Применяемые режимы сушки мало чем отличаются от режимов сушки пиленых заготовок из тех же пород древесины. Высушенные до влажности (6...8%), стабилизирующей форму, заготовки поступают в остывочное отделение, где их охлаждают в течение нескольких часов, затем освобождают от шин и шаблонов и направляют на механическую обработку. Механическая обработка гнутых заготовок, т.е. придание им окончательных размеров и требуемых поверхностей, принципиально не отличается от обработки прямолинейных заготовок. Для получения гнутоклееных заготовок с использованием струбцин делают шаблон из ДСП определенного радиуса закругления, на него укладывают планки на клею и зажимают струбцинами до полного отвердения клея. В дальнейшем заготовки обрабатывают на фрезерных, токарных и шлифовальных станках. На рабочих местах по гнутью древесины необходимо соблюдать общие правила безопасности труда, как и при работе на деревообрабатывающих станках. Контрольные вопросы 1. Какими способами можно получить криволинейные детали? 2. Из каких операций состоит технологический процесс гнутья? 3. Какие требования предъявляют к качеству заготовок для гнутья? 4. Для каких целей производится гидротермическая подготовка заготовок перед гнутьем? 5. Каковы виды оборудования для гнутья древесины? 6. Как производится гнутье заготовок в станках для гнутья на замкнутый контур? 7. Чем заканчивается процесс гнутья заготовок? 8. Что вы знаете о процессе гнутья фанеры? 9. Где применяются гнутые и гнутоклееные детали?

|

||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 2013; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.19.115 (0.006 с.) |

Для повышения пластичности древесину пропитывают растворами аммиака, дубильных веществ, фенолов и альдегидами.

Для повышения пластичности древесину пропитывают растворами аммиака, дубильных веществ, фенолов и альдегидами.