Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обработка заготовок на фрезерных и сверлильных станкахСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

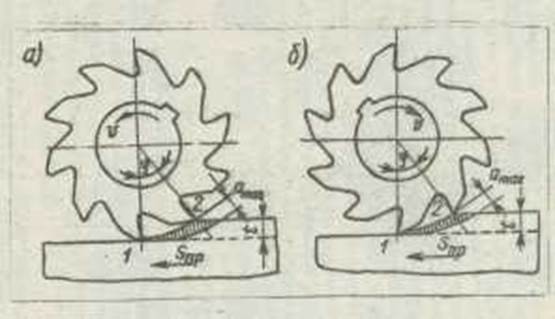

ЦЕЛЬ РАБОТЫ: Изучить принцип фрезерования и сверления; типы фрез и сверел; устройство и работу фрезерных и сверлильных станков и операции, выполняемые на них. I. Общие сведения о фрезерных станках Метод фрезерования осуществляют фрезами - многолезвийными инструментами - на фрезерных станках. Для фрезерных станков характерны исполнительные движения фрезерования, состоящие из непрерывного вращательного движения инструмента, определявшего скорость резания, и прямолинейного, кругового или винтового движения подачи. При этом движение подачи сообщается заготовке, реже - инструменту. Существуют следующие схемы фрезерования: встречное фрезерование, когда подача заготовки направлена навстречу вращению фрезы (рис. 1, а); попутное фрезерование, когда направление подачи совпадает с направлением вращения фрезы (рис, 1, б).

Рисунок 1 – Схемы встречного (а) и попутного (б) фрезерования

При встречном фрезеровании происходит постепенное возрастание нагрузки на зуб фрезы, что обеспечивает более плавную работу; зубья фрезы режут под корку, что снижает их износ и увеличивает стойкость; фреза стремится оторвать заготовку от поверхности стола, поэтому крепление заготовки должно быть особо надежным. Зубу фрезы трудно врезаться в металл, происходит его скольжение в результате наличия упругой деформации, что увеличивает теплообразование при обработке. При попутном фрезеровании зуб фрезы работает с ударом, сразу снимает максимальную толщину срезаемого слоя, при этомзуб фрезы встречает на поверхности заготовки корку и сильнее от этого изнашивается, что снижает стойкость фрезы; после врезывания с.ударом резание продолжается спокойно и толщина срезаемого слоя сходит на нет, чем обеспечивается чистая обработка поверхности заготовки; фреза стремится прижать заготовку к столу, что особенно выгодно при обработке заготовок малых толщин. В целом попутное фрезерование более выгодно применять при чистовых обработках, когда уже снят поверхностный слой, а глубина резания небольшая. Наоборот, встречное фрезерование особо полезно при черновой обработке заготовок с коркой (литье) или окалиной (поковки). Важное значение имеет правильный выбор фрезы для работы. Фрезы с мелкими зубьями следует применять при малой глубине резания и чистовой обработке, а с крупным зубом - при черновой обработке глубиной резания свыше 3 мм, а также при чистовых проходах, если нецелесообразно менять фрезу. Кроме того, с увеличением диаметра фрезы увеличиваются длина врезания и допустимая скорость резания, но минутная подача при работе фрезами меньшего диаметра выше (за счет большего числа оборотов), а следовательно, выше и их производительность. Применение пластинок твердого сплава на зубъях фрез дает возможность значительно повысить режимы резания по сравнению с работой фрезами, изготовленными из быстрорежущей стали. Торцевые фрезы по сравнение о цилиндрическими обеспечивают более высокую производительность и несколько более высокую чистоту поверхности при чистовой обработке фрезами, оснащенными твердым сплавом.

ОСНОВНЫЕ ТИПЫ ФРЕЗ Существуют разнообразные конструкции фрез. Фрезы отличаются друг от друга: по конструкции зубъев (цельные и вставные, по направлению зубъев. (прямые и винтовые), по профилю зуба (остроконечные и затылованные), по своей форме и назначению (цилиндрические, торцевые, концевые, шпоночные, дисковые, угловые, резьбовые, фасонные и др.), по своей конструкции (цельные и насадные). На рисунке 2 представлен ряд основных типов фрез. Цилиндрические цельные фрезы – (а) из быстрорежущей стали с мелкими и крупными зубъями; (б) со вставными ножами из быстрорежущей стали, оснащенные винтовыми пластинками из твердого сплава.

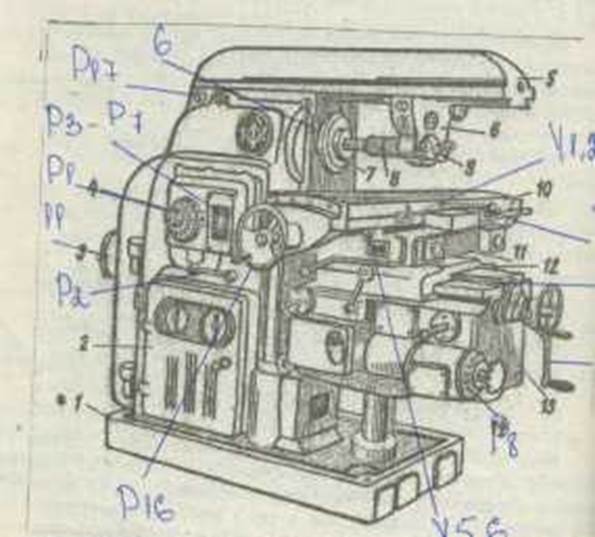

Рисунок 2 – Основные типы фрез Фрезы торцевые – (г) из быстрорежущей стали, насадные с мелкими и крупными зубъями; (д) со вставными ножами из быстрорежущей стали, оснащенные твердым сплавом. Фрезы концевые – (е) из быстрорежущей стали с нормальными и крупными зубъями, с затылованными зубьями; с винтовыми пластинками из твердого сплава. Фрезы дисковые изготовляют: (к) пазовыми двух серий (нормальные и затылованные); трехсторонние с мелкими и нормальными зубьями, со вставными ножами из быстрорежущей стали, двухсторонними и трехсторонними со вставными ножами, оснащенными твердым сплавом. Фрезы прорезные и полукруглые изготовляют: (к) прорезными и отрезными с мелкими, нормальными и крупными зубьями; (л) полукруглыми вогнутыми (справа) и выпуклыми (слева). Фрезы изготовляют из быстрорежущей стали. Фрезы шпоночные изготовляют; (з) из быстрорежущей стали; оснащенными твердым сплавом; для шпонок сегментных (xвостовые и насадные). Фрезы для обработки станочных Т-образных пазов изготовляют: (ж) из быстрорежущей стали с нормальными и крупными зубьями. ТИПЫ ФРЕЗЕРНЫХ СТАНКОВ На фрезерных станках обрабатывают плоскости, канавки, фасонные поверхности, поверхности вращения, резьбы, винтовые поверхности различного профиля и др. Фрезерные станки бывают общего назначения и специализированные. К станкам общего назначения относят:, консольно-фрезерные (горизонтальные, универсальные, широкоуниверсальные, вертикальные; бесконсольно - фрезерные (с неподвижной или поворотной шпинделевой головкой, с круглым столом, с копировальным устройством); продольно-фрезерные (одностоечные горизонтальные или вертикальные; двухстоечные с двумя или четырьмя шпинделями); карусельно-фрезерные (с одним, двумя, тремя шпинделями). К специализированным станкам относятся: копировально - фрезерные, шпоночно-фрезерные, фрезерно-отрезные, фрезерно - обточные, фрезерные для целевых деталей, фрезерные станки с программным управлением. Горизонтально-фрезерные станки предназначаются для выполнения разнообразных фрезерных работ. Шпиндель этих станков расположен горизонтально и сообщает вращение фрезе. Обрабатываемая деталь, закрепленная в столе, совершает подачу в продольном, поперечном или вертикальном направлениях. Универсально-фрезерные станки отличаются от горизонтальных тем, что у них стол может поворачиваться вокруг вертикальной оси (в ограниченных пределах). Вертикально-фрезерные станки имеют шпиндель, расположенный вертикально; в некоторых моделях этих станков шпиндель может устанавливаться путем поворота вокруг горизонтальной оси, Продольно - фрезерные станки бывает одно-, двух-, трех- и четырехшпинделевые; в последних двух случаях один или два шпинделя вертикальные, два других - горизонтальные. Шпоночно-фрезерные станки предназначаются для изготовления шпоночных канавок концевыми фрезами. Торцефрезерные станки предназначаются для обработки плоскостей. Резьбофрезерные станки подразделяются на две группы: первые предназначаются для нарезания коротких резьб и работают гребенчатыми фрезами, вторые работают резьбовыми дисковыми фрезами и нарезают длинные винты. Копировально - фрезерные станки применяют для фрезерования деталей криволинейного очертания. Наиболее распространенными являются универсально-фрезерные, вертикально - фрезерные и продольно-фрезерные станки. УНИВЕРСАЛЬНО - ФРЕЗЕРНЫЙ СТАНОК На рисунке 3 показан универсально-фрезерный станок. Станок имеет 18 скоростей шпинделя - от 30 до 1500 об/мин и 18 подач стола (продольных, поперечных, вертикальных) - от 19 до 950 мм/мин.

Рисунок 3 – Общий вид универсально фрезерного станка

В станине 1 помещена коробка скоростей 2. Электродвигатель II через коробку скоростей приводит во вращение шпиндель 7 с оправкой 9 и фрезу, закрепляемую на ней. По вертикальным направляющим станины 6 может перемещаться кронштейн 15 несущий стол станка (вертикальная подача); по поперечным направляющим Р8 кронштейна станка, может перемещаться стол 10 (поперечная подача); по продольным направляющим 13 нижнего стола может перемещаться верхний продольный стол 12 (продольная подача). Коробка подач смонтирована внутри кронштейна станка. Управление станком: P1 - поворотная ручка настройки коробки скоростей; P2 - стопор ручки P1; Р3 – Р7 кнопки управления электроаппаратурой станка; P8 - поворотная ручка управления коробкой подач; Р9 – P16- рукоятки управления столом; Р17 - головка болта под ключ для перемещения хобота. Упоры У1 и У2 переключают с рабочей подачи на ускоренную (в обратном направлении); У3 и У4 включают рабочую подачу продольного стола; У5 и У6 выключают рабочую вертикальную подачу кронштейна станка. РАБОТЫ, ВЫПОЛНЯЕМЫЕ НА ФРЕЗЕРНЫХ СТАНКАХ Фрезерование, применяемое при обработке самых разнообразных плоских и фасонных поверхностей, отличается высокой производительностью. Фрезерование горизонтальных плоскостей (рис. 6) производится самыми разнообразными фрезами. Фрезерование вертикальных плоскостей осуществляют на горизонтально-фрезерных станках (рис. 6, в, г). Фрезерование наклонных плоскостей производят одноугловой (рис. 6, д) и двухугловой фрезой либо торцевой фрезерной головкой (рис, 6,е). Фрезерование пазов: угловых (рис. 6 в,ж), прямоугольных (рис. 6з), Т-образных (рис. 6 и), типа ласточкина хвоста (рис. 6 к). Для указанных работ используют фрезы: концевые (е), Т - образные (ж), дисковые трехсторонние (и), прорезные (к), пилы

Рисунок 6 – Примеры работ, выполняемых на фрезерных станках

круглые (л), угловые (м). Фрезерование шпоночных канавок дисковой фрезой (н), шпоночной (р), концевой (о), шпоночной (п). Фрезерование комбинированных поверхностей (л). Фрезерование фасонных поверхностей производят фасонными фрезами (м). II Общие сведения о сверлильных станках Сверление - распространенный способ получения сквозных или глухих отверстий в обрабатываемой заготовке. Режущим инструментом при сверлении являются сверла, зенкеры, развертки, машинные метчики. Скоростью резания при сверлении называют окружную скорость точки режущей кромки, наиболее удаленной от оси сверла На величину скорости резания влияют материалы режущего инструмента и заготовки, выбранная стойкость инструмента, диаметр инструмента, глубина резания и осевая подача сверла. Подачей S называется перемещение сверла в осевом направлении за один оборот. Глубина резания при сверлении отверстий в сплошном материале составляет половину диаметра сверла.

ИНСТРУМЕНТ ДЛЯ СВЕРЛЕНИЯ И ОБРАБОТКИ - ОТВЕРСТИЙ Наиболее распространенным режущим инструментом при сверлении являются спиральные сверла. Спиральное сверло (рис. 2) состоит из рабочей части I (сюда входит и режущая часть II), шейки III и хвостовика 1V (цилиндрического или конического). Рабочая часть сверла имеет две винтовые канавки, режущая часть - два режущих пера. Каждое режущее перо имеет переднюю поверхность (грань), заднюю поверхность и режущую кромку. Границей перьев является поперечная кромка. Калибрующая часть имеет две направляющие ленточки. Спиральные сверла изготавливаются диаметром -0,5 - 90 мм. Кроме спиральных сверл, иногда применяют центровочные сверла (рис. 2а) для зацентровывания заготовок, перовые сверла (рис. 3,б) для сверления отверстий в твердых поковках и литье; сверла, оснащенные твердыми сплавами (рис. 3 з) для сверления чугуна, цветных металлов и закаленных сталей.

Рисунок 2- Геометрия спирального сверла

К инструменту, применяемому на сверлильных, станках, относят также зенкеры, развертки, метчики. Зенкеры (рис. 4) предназначаются: I. Для расширения отверстий - трехперые для отверстий диаметром до 30мм рис. 4,а), четырехперые, насадные для отверстий диаметром до 100мм (рис. 4б).

Рисунок 3 – Внешний вид специальных сверел

Для образования цилиндрических углублений в отверстиях (рис. 4,в); Для образования конических углублений в отверстиях (рис. 4 г); Для зачистки торцевых поверхностей (рис. 4,д), кроме того существуют комбинированные зенкеры, позволяющие получать ступенчатые отверстия. Развертки предназначаются для изготовления точных отверстий с высокой чистотой поверхности, предварительно обработанных, сверлом или зенкером. Метчики применяются для нарезания внутренней резьбы. Метчик,

Рисунок 4 – Внешний вид зенкеров

состоит из рабочей части и хвостовика. Рабочая часть делится на заборную часть, выполняющую основную работу - резания, и калибрующую часть, служащую для центрования и направления метчика -в обрабатываемом отверстии, а также для зачистки резьбы. На конце хвостовика имеется квадрат, передающий крутящий момент от шпинделя станка. Канавки метчика образуют передние и задние грани режущих перьев, по ним отводится срезаемая стружка. Затылочные поверхности режущих перьев при пересечении с передними гранями образуют главные режущие кромки. ТИПЫ СВЕРЛИЛЬНЫХ СТАНКОВ Существуют следующие типы сверлильных станков: настольно-сверлильный станок, вертикально-сверлильные станки, радиально-сверлильные станки, одно- и многошпинделевые сверлильные станки для глубокого сверления, расточные и специальные. Наиболее распространенными являются вертикальные и радиально-сверлильные станки. ВЕРТИКАЛЬНО – СВЕЛИЛЬНЫЙ СТАНОК Общий вид и кинематическая схема станка модели 2AI25 (с наибольшим применимым диаметром сверла до 25 мм) показаны на рис. 7.

Рисунок 7 – Общий вид и кинематическая схема сверлильного станка Станок состоит из следующих основных узлов: фундаментной плиты I, служащей опорой станка; внутри плиты находится резервуар для смазывающе-охлаждающей жидкости; станины (стойки V 3 коробчатой формы с вертикальными направляющими; коробки скоростей 7 на девять ступеней чисел оборотов: от 96,5 до 1350 об/мин; коробки подач б на девять подач: от 0,1 до 0,81 мм/об; шпинделя 4, входящего верхним шпинделевым концом в коробку скоростей (в нижнем переднем конце крепят режущий инструмент либо непосредственно в коническом отверстии, либо в приспособлении); механизм подач 5 для механической и ручной подачи шпинделя; стола 2 для закрепления заготовок (вертикальным винтом стол перемещается по направляющим стойки и устанавливает на нужной высоте); системы охлаждения для подачи охлаждающей жидкости к режущему инструменту и заготовке (на рисунке не показано); электрооборудования, состоящего из основного электродвигателя, электродвигателя к насосу охлаждения, местного электроосвещения, электроаппаратуры. ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ 1. Какие виды работ производят на фрезерных станках? 2. Что понимается под встречным фрезерованием? Каковы преимущества и недостатки? 3. Что понимается под попутным фрезерованием? Каковы его преимущества и недостатки? 4. Назовите основные типы фрез. 5. Как производится выбор фрез для выполнения различных работ? 6. Какие признаки фрезерных станков используются для их классификации? 7. Назовите основные узлы универсально-фрезерного станка. 8. Дайте характеристику основных операций фрезерования. 9. Какие операции производят на сверлильных станках? 10. Как рассчитывается скорость резания, подача и глубина резания при сверлении? 11. Назовите основные. элементы спирального сверла. 12. Для чего предназначаются зенкеры и развертки? 13. Для чего используются метчики? 14. Перечислите основные типы сверлильных станков. 15. Назовите основные узлы вертикально-сверлильного станка? 16. По кинематической схеме вертикально-сверлильного станка объясните принцип осуществления главного движения 17. По кинематической схеме вертикально-сверлильного станка объясните принцип вертикальной подачи шпинделя. Лабораторная работа № 3 Электродуговая сварка Цель работы: изучить способы электродуговой сварки и сварочное оборудование. Приобрести практические навыки выполнения простейших сварочных работ. Электродуговой сваркой называется процесс получения неразъемного соединения путём расплавления кромок соединяемых материалов за счёт тепла выделяемого при горении электрической дуги. Способы электродуговой сварки можно классифицировать по розничным признакам, наиболее существенными из которых являются:

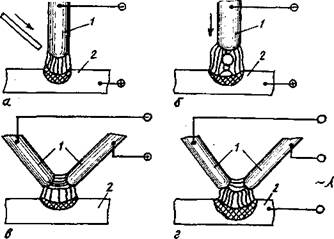

1)участие электрода в образовании сварного шва. Так (рис. 1), в практике сварки применяются неплавящиеся (рис. 1,а) и плавящиеся (рис. 1,б) электроды, Рисунок 1 – Способы электродуговой сварки: а – неплавящимся электродом (способ Бенардоса); б – плавящимся электродом (способ Славянова); в – сварки дугой косвенного действия; г – сварка трехфазной дугой

2)схема питания электрической дуги (применяют постоянный или переменный ток, одно- и многофазной, низкой и высокой частоты); 3)использование средств механизации (ручная и автоматическая сварка), 4)способ защиты зоны сварки от воздействия воздуха (открытые, защищённые и закрытые). Защищённые сварочные дуги получают, окружая зону сварки активными или инертными газами, а также при сварке качественными электродами с обмазкой (рис. 2) .Наиболее эффективная защита достигается при погружении дуги в порошкообразные, стекловидные флюсы (рис. 3) (сварка закрытой дугой).

Рисунок 2 – Сварка электродом в обмазке:

1 – основной металл, 2 – сварной шов, 3 – шлаковая корка, 4 – сварочная ванна, 5 – шлаковая ванна, 6 – газовая защитная атмосфера. 7 – стержень

Рисунок 3 – Автоматическая сварка под слоем флюса: 1 – токоподвод, 2 – механизм подачи, 3 – электродная проволока, 4 – ванна жидкого шлака, 5 – слой флюса, 6 – твердая шлаковая корка, 7 – сварной шов, 8 – основной металл, 9 – металлическая ванна жидкого металла, 10 – дуга

Электрическая сварочная дуга представляет собой мощный электрический разряд в газовой среде. Газ проводит электрический ток только при наличии в нём заряженных частиц – ионов и электронов, и в этом случае его называют ионизированным. Для возбуждения дуги при невысоких напряжениях (55 – 65В), применяемых при сварке, электродом прикасаются к поверхности детали (рис. 2), замыкая этим накоротко цепь сварочного тока. Благодаря наличию высокого переходного сопротивления в месте соприкосновения происходит выделение значительного количества тепла, обеспечивающего интенсивный разогрев электродов, необходимый для эмиссии электронов. При разведении электродов, течение тока не прекращается - возбуждается дуга (рис. 4). Конец отрицательного электрода (катод) излучает поток электронов, которые под влиянием электрического поля устремляются к аноду. Эмиссия электронов от ка

тода приводит к ионизации газа, в результате соударений электронов с моле

кулами газа.

Рисунок 4 – Схема процесса зажигания дуги при сварке (а – короткое замыкание, б – после отвода электрода, в – устойчивый дуговой разряд): 1 – электрод, 2 – основной металл, 3 – электроны, 4 – ионы, 5 – катодное пятно, 6 – столб дуги, 7 – анодное пятно

Взаимная бомбардировка катода положительными ионами и анода отрицательными частицами, приводит к переходу кинетической энергии частиц в тепловую, сопровождающуюся расплавлением конца электрода и основного металла. Температура дуги в центре достигает 6000 – 7000°С (рис 4,в). Электрические параметры дуги изменяются от 1 до 3000 А и от 10 до 70 В. Соответственно мощность дуги изменяется от 0.01 до 150 кВт, т.е. в 15000 раз. Это позволяет сваривать металлы от очень малых до больших толщин. Электрические свойства дуги выражаются статической вольтамперной характеристикой, представляющей собой зависимость между напряжением и током в установившемся дуговом разряде (рис. 5,а). Статическую характеристику дуги можно разделить на три участка. На участке I характеристика падающая, на II – жёсткая, на III – возрастающая.

Рисунок 5 – Статическая вольтамперная характеристика дуги (а) и зависимость напряжения дуги Uд от ее длины Lд (б)

Самое широкое применение имеет дуга с жесткой характеристикой (т.е. на участке, где напряжение дуги не зависит от тока). Существует пропорциональная зависимость напряжения дуги от её длины (рис. 5,б) Аналитически она выражается формулой: Uд = α + βLд где Uд – напряжение дуги, В; L – длина дуги, мм; α, β – опытные коэффициенты, зависящие от рода металла и вида газа в дуговом промежутке (для стальных электродов α=10в, β=2 В/мм).

Для зажигания дуги при использовании стальных электродов достаточно напряжение 45 – 50 В, а угольных электродов - 55 – 65 В. После зажигании электрической дуги напряжение падает до 15 – 20 В (стальные электроды) и 30 – 40 В (угольные электроды). Загрязнение поверхности изделия маслом, краской и т п. ухудшает стабильность горения дуги. Для увеличения устойчивости горения дуги применяют осцилляторы трансформирующие промышленный ток в частоту 106 Гц и напряжение 2500-3000 В. Другой путь – это введение в состав электродных покрытий солей щелочных или щелочноземельных металлов (мела, поташа в др.), которые повышают степень ионизации дугового промежутка. Для питания сварочной дуги применяют специальные источники постоянного и переменного тока. К источникам постоянного тока относятся однопостовые сварочные генераторы, выпрямители, аккумуляторы. К источникам переменного тока – трансформаторы. Широко распространены сварочные трансформаторы типа СТЭ рис 6. СТН рис. 7.

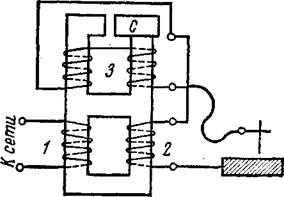

Рисунок 6 – Схема сварочного аппарата СТЭ-34: 1 – понижающий трансформатор, 2 – регулятор тока (а – неподвижная часть, б – подвижная часть регулятора), 3 – зазор магнитопровода

Рисунок 7 – Схема сварочного трансформатора СТН: 1 – первичная обмотка, 2 – вторичная обмотка, 3 – реактивная обмотка, С – регулирующий пакет магнитопровода Источники тока для обычных целей (например освещения), имеют внешнюю характеристику приближающуюся к прямой (рис. 8, а) независимо от изменения нагрузки. Для случая питания сварочной дуги применяют источники, имеющие падающую внешнюю характеристику (рис. 8, б). Зависимость напряжения источника от силы тока обеспечивает взаимосвязь ее с характеристикой дуги (рис. 5). Источник сварочного тока должен регулироваться плавно или ступенчато. Сварочный агрегат, например СТЭ-34, состоит из понижающего трансформатора 1 (рис. 6), индукционного регулятора (дросселя) 2 и электродержателя с проводами. Трансформаторы выполняются на напряжение в первичной обмотке 1 – 220 или 380 В и во вторичной на холостом ходе 60 – 65 В. Магнитопровод 1 трансформатора набран из листовой электротехнической стали, который способствует возникновению высокой напряженности магнитного поля при прохождении тока через первичную обмотку. Так как переменный ток меняет свою полярность 50 раз в секунду, то и образованное им магнитное поле меняется с той же частотой. При пересечении магнитным полем витков вторичной обмотки I в них индуктируется Э.Д.С., обеспечивающего сварочный ток. Величина сварочного тока регулируется дросселем 2, который служит также для получения падающей характеристики источника тока и повышает устойчивость горения дуги. Величина тока регулируется путём изменения магнитного сопротивления (индуктивности), за счёт перемещения подвижной части магнитопровода, т.е. изменение зазора (S). С увеличением воздушного зазора (S) сварочный ток возрастает, т к. уменьшается магнитное сопротивление дросселя. Сварка постоянным током может осуществляться в полевых условиях при отсутствии силовой электрической сети. На рис. 9 представлены схемы сварочных генератором постоянного тока с самовозбуждением.

Рисунок 9 – Схема сварочного генератора с самовозбуждением с параллельной намагничивающей и последовательной размагничивающей обмотками возбуждения: 1 – якорь, 2 и 3 – обмотки возбуждения, а и в – главные щетки, с – вспомогательная щетка, R – реостат, Фн– намагничивающий поток, Фр – размагничивающий поток

В генераторе обмотки 1 и 2 (рис. 9) включены таким образом, что создаваемые ими магнитные потоки направлены навстречу друг другу. При этом намагничивающий поток Фн не зависит от нагрузки, а размагничивающий поток Фр – возрастает по мере увеличения сварочного тока. В результате взаимодействия магнитных потоков генератор имеет падающую внешнюю характеристику. Регулировка осуществляется за счёт смещения щёток по коллектору. Электроды представляют собой металлические прутки диаметром от 1 до 12 мм и длимой 350-450 мм. Практически используются электроды диаметром 2 – 6 мм для сварки деталей различной толщины, электродами диаметром 2 мм сваривают детали толщиной до 2 мм, диаметром 3 мм – детали толщиной 2 – 5 мм, диаметром 4 – 5 мм – детали толщиной 5 – 10 мм, диаметром 5 – 8 мм – детали толщиной свыше 10 мм. Поверхность электродов покрывают обмазкой, которая в процессе сварки образует шлак, защищающий расплавленный металл от взаимодействия с кислородом и азотом воздуха и для повышения устойчивости горения электрической дуги. Наиболее распространенными марками высококачественных электродов для сварки малоуглеродистых сталей являются ОММ-5, АНО, УОНИ-13. Состав обмазки ОММ-5 – 37% титанового концентрата, 2% марганцевой руды, I3 % – полевого шпата, 20% – ферромарганца, 9 % – крахмала, 30% – жидкого стекла. Нанесение покрытия производится либо окунанием в электродную ванну с жидкой массой, либо на специальных прессах. Сварочный пост (рис. 10) для ручной электродуговой сварки должен иметь следующее оборудование: распределительный щит, сварочный агрегат, рабочий стол, кабину или ширму, молоток, щётку, плоскогубцы, гибкий кабель для подвода тока, электроды. Сварщика необходимо обеспечить спецодеждой: брезентовым костюмом и рукавицами, сапогами и предохранительным щитком (шлемом) со специальными темными стёклами для защиты глаз и лица от действия инфракрасных и ультрафиолетовых лучей, излучаемых электрической дугой.

Рисунок 10 – Общий вид стационарного поста для ручной дуговой сварки: 1 – источник сварочного тока, 2 – сварочный стол, 3 – газоотсос, 4 – электрододержатель, 5 – ящик для инструмента, 6 – ящик для электродов Режим электродуговой сварки зависит от диаметра электрода и величины сварочного тока. Выбор величины сварочного тока производится в зависимости от диаметра, марки электрода и его положения в пространстве, толщины и состава свариваемого материала, рода тока и типа соединения. С увеличением толщины свариваемого материала соответственно увеличивается и сила тока. Зависимость между силой тока и диаметром электрода выражается уравнением: I=к dэ

где I - сила тока при сварке. А; к – коэффициент; dэ - диаметр электрода, мм

Коэффициент К для сварки малоуглеродистой стали металлическим электродом составляет 40 – 50, для сварки высоколегированной стали 25 – 40, угольным электродом 5 – 8 и графитовым 18 – 22 А/мм. Различают следующие типы сварных соединений (рис. 11): стыковые (I), нахлесточные (II), тавровые (III), угловые (IV). По расположению шва а пространстве различают нижние, вертикальные и потолочные (рис. 11 – У,1У). Для получения качественной сварки необходимо дугу поддерживать более короткой, так как при длинной дуге наблюдается сильное разбрызгивание металла и около шва появляется много крупных капель расплавленного металла. Шов получается неровным, с большим количеством включений окислов, вследствие чего качество металла шва ухудшается. Техника наложения валика зависит от сечения свариваемых изделий: при малом сечении (> 3 им) получают узкий валик путем перемещения электрода вдоль линии сварки, при сечении более 3 ми получают широкий или уширенный валик. Практически ширина валика равна 2,5 диаметра электрода. Угол наклона электрода к изделию равен 15 – 30 °. Дли получения качественной сварки необходимо: 1) тщательно очистить свариваемые поверхности; 2)правильно подобрать силу сварочного тока, 3) поддерживать короткую дугу; 4) поддерживать правильную и равномерную скорость подачи электрода вдоль линии сварки и осуществлять им поперечные колебательные движения; 5) выдерживать угол наклона электрода к изделию.

Порядок выполнения работы 1. Ознакомиться с правилами техники безопасности сварочных работ. 2. Изучить особенности процесса электродуговой сварки, оборудование и режимы процесса. Основные положения работы записать в отчет. 3. Освоить технологию сварки заготовок из малоуглеродистой стали.

Вопросы для самоконтроля 1.Как зажигается электрическая дуга? 2.Что представляет собой статическая вольтамперная характеристика дуги? 3.Как зависит напряжение электрической дуги от тока и длины дуги? 4.Назовите основные источники питания электрической дуги? 5.Чем отличается внешняя характеристика источника тока? 6.Опишите основные узлы сварочного агрегата СТЭ-34? 7.Опишите принцип работы сварочного генератора с самовозбуждением? 8.С какой целью электроды покрывают обмазкой? 9. Каковы типоразмеры электродов для сварки? 10. Как зависит ток дуги от диаметра электрода? 11.Перечислите основные типы сварных соединений. 12.Как классифицируют швы по расположению в пространстве? Лабораторная работа № 4

|

|||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-25; просмотров: 816; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.92.58 (0.012 с.) |