Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология обработки на токарном многоцелевом станке.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Многоцелевой станок — это металлорежущий станок, предназначенный для выполнения нескольких различных видов обработки резанием, оснащенный ЧПУ и автоматической сменой инструмента. Благодаря оснащению многоцелевых станков (МС) устройствами ЧПУ и автоматической смены инструмента существенно сокращается вспомогательное время при обработке и повышается мобильность переналадки. Сокращение вспомогательного времени достигается благодаря автоматическим установке инструмента (заготовки) по координатам, выполнению всех элементов цикла, смене инструментов, кантованию и смене заготовки, изменению режимов резания, выполнению контрольных операций, а также большим скоростям вспомогательных перемещений. По назначению МС делятся на две группы: для обработки заготовок корпусных и плоских деталей и для обработки заготовок деталей типа тел вращения. В первом случае для обработки используют МС сверлильно-фрезерно-расточной группы, а во втором — токарной и шлифовальной групп. Рассмотрим МС первой группы, как наиболее часто используемые. МС имеют следующие характерные особенности: наличие инструментального магазина, обеспечивающего оснащенность большим числом режущих инструментов для высокой концентрации операций (черновых, получистовых и чистовых), в том числе точения, растачивания, фрезерования, сверления, зенкерования, развертывания, нарезания резьб, контроля качества обработки и др.; высокая точность выполнения чистовых операций (6...7-й квалитеты). Для систем управления МС характерны сигнализация, цифровая индикация положения узлов станка, различные формы адаптивного управления. МС — это в основном одношпиндельные станки с револьверными и шпиндельными головками. Обработка заготовок на МС по сравнению с их обработкой на фрезерных, сверлильных и других станках с ЧПУ имеет ряд особенностей. Установка и крепление заготовки должны обеспечивать ее обработку со всех сторон за один установ (свободный доступ инструментов к обрабатываемым поверхностям), так как только в этом случае возможна многосторонняя обработка без переустановки. Обработка на МС не требует, как правило, специальной оснастки, так как крепление заготовки осуществляется с помощью упоров и прихватов. МС снабжены магазином инструментов, помещенным на шпиндельной головке, рядом со станком или в другом месте. Для фрезерования плоскостей используют фрезы небольшого диаметра и обработку производят строчками. Консольный инструмент, применяемый для обработки неглубоких отверстий, имеет повышенную жесткость и, следовательно, обеспечивает заданную точность обработки. Отверстия, лежащие на одной оси, но расположенные в параллельных стенках заготовки, растачивают с двух сторон, поворачивая для этого стол с заготовкой.

Автоматы этого типа предназначены для изготовления деталей из различных марок сталей, цветных металлов и сплавов с высокой точностью: по диаметру - по 6-8 квалитетам; по длине - не ниже 8 ква-литета. Отличительной особенностью автоматов продольного точения (рис. 3.7) является то, что пруток в них кроме вращательного движения имеет вместе со шпиндельной бабкой 6 продольное перемещение. Все суппорты автомата, которых может быть четыре или пять, расположены веерообразно вокруг обрабатываемого прутка. Они имеют только поперечное перемещение. При одновременном согласованномперемещении шпиндельной бабки с прутком и поперечных суппортов на этих автоматах можно без применения фасонных резцов обрабатывать конические и фасонные поверхности. Вертикальные суппорты 2, 3 и 5 расположены на специальной стойке, имеют прямолинейное перемещение и управляются от индивидуальных кулачков распределительного вала. Два горизонтальных суппорта 1 и 9 расположены на балансире 10, имеют качательное движение вокруг оси 11 и управляются оба от одного кулачка 12. В стойке, на которой расположены вертикальные суппорта, установлен неподвижный люнет 4, являющийся дополнительной передней опорой для прутка. Все суппорты с резцами располагаются в непосредственной близости от люнета, благодаря чему на автоматах продольного точения можно обрабатывать с высокой точностью достаточно длинные заготовки малого диаметра (l/d = 20/30). С заднего конца пруток постоянно поджимается толкателем 8 под действием груза 7 для удержания его в переднем положении при отходе шпиндельной бабки назад. Шпиндель в автоматах продольного точения всегда вращается в одну сторону (имеет левое вращение), и поэтому нарезание правой резьбы на них производится методом обгона.

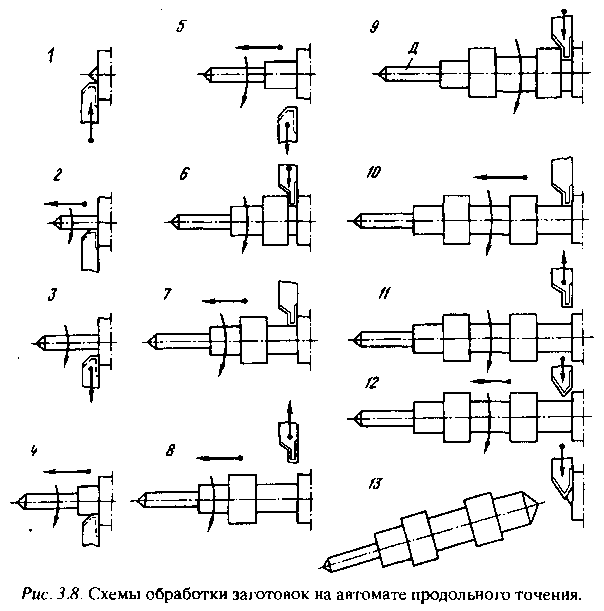

На рис. 3.8 показана обработка типовой заготовки на автомате продольного точения. Обработка осуществляется путем последовательного чередования продольного перемещения шпиндельной бабки с прутком и поперечных перемещений резцов (см. позиции 1-11). Только на позициях 12-13, где производится обработка обратного конуса и отрезка изготовленной детали, осуществляется одновременное перемещение прутка с бабкой и отрезного резца. Короткие заготовки обрабатывают без люнета вблизи от передней опоры шпинделя. При обработке заготовок из квадратного и шестигранного прутков применяют вращающийся люнет. Обработка заготовок на этих автоматах ведется из холоднотянутого калиброванного (шлифованного) пруткового материала высокого класса точности. Технические характеристики автоматов продольного точения приведены в таблице 3.2.

Кинематические схемы автоматов продольного точения также почти не отличаются одна от другой и включают в себя три цепи: главного движения, привода распределительного вала и привода вращения специальных приспособлений. Некоторые автоматы, например мод. 1П12, 1П16, имеют в приводе распределительного вала дополнительную цепь ускоренного вращения, которая используется при холостых ходах. Многошпиндельные вертикальные токарные полуавтоматы прерывистого (последовательного) действия: компоновка, основные узлы,применяемые приспособления, исполнительные движения. Кинематическая схема станка мод.1286-6. Многошпиндельные токарные полуавтоматы предназначены для изготовления деталей из штучных литых, кованых и штампованных заготовок из различных марок сталей, чугуна, цветных металлов и сплавов. Обработка заготовки от начала до конца производится на одной позиции и только одной группой инструментов за время почти полного оборота карусели. Готовая деталь снимается с полуавтомата после каждого поворота карусели на одну позицию. Съем готовой детали и установка заготовки производятся на этих полуавтоматах или на ходу (рис. 3.39, б) во время прохождения зоны загрузки или с остановкой в данной позиции (рис. 3.39, в). В позиции загрузки (зоне) шпиндель не вращается, а суппорт отходит в верхнее положение. Для облегчения условий работы в этой зоне предусматривается специальное подъемное устройство. Технологические возможности полуавтоматов этого типа ограничены и поэтому на них обрабатываются более простые заготовки. На рис. 3.40 показана схема обработки заготовки на шестишпиндельном полуавтомате параллельного действия, у которого на пяти позициях производятся одни и те же операции группой инструментов из 15 резцов, установленных на резцовых головках. 4

Обработка заготовок на вертикальных полуавтоматах последовательного действия (рис. 3.41) производится несколькими группами инструментов, закрепленных на суппортах 2, которые размещены на гранях неподвижной колонны 3. Заготовки крепятся в патронах 1 вращающихся вертикальных шпинделей, расположенных по окружности в общем шпиндельном блоке в виде поворотного стола 4, который периодическим поворотом относительно неподвижных оснований 5 и колонны 3 осуществляет смену позиций. За один оборот стола заготовка последовательно проходит через все позиции, подвергаясь полной обработке, и после каждого поворота стола на одну позицию с полуавтомата снимается готовая деталь. Вращение шпинделей в каждой позиции осуществляется отиндивидуальных приводов, а при смене позиций и в позиции загрузки они не вращаются. Поперечных суппортов на вертикальных полуавтоматах нет и для получения в отдельных позициях полуавтоматов последовательного действия поперечной подачи инструментов используются специальные суппорты, в которых продольное перемещение преобразуется в поперечное. На рис. 3.42 показана схема обработки заготовки на вертикальном восьмишпиндельном полуавтомате последовательного действия, в которой на III и IV позициях с поперечной подачей производятся подрезание торца, снятие фаски и протачивание выточки и канавки. Кроме того, в данном примере используется специальное приспособление для растачивания внутренней сферы на VI и VII позициях. Все вертикальные многошпиндельные полуавтоматы имеют практически одинаковую компоновку, а отличия в устройстве и конструкции отдельных узлов связаны главным образом с

|

||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 556; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.105.119 (0.013 с.) |

37 Автоматы фасонно-продольного точения: технология обработки на автоматах, компоновка, основные узлы, система управления. Кинематическая схема автомата мод.1Д25В.

37 Автоматы фасонно-продольного точения: технология обработки на автоматах, компоновка, основные узлы, система управления. Кинематическая схема автомата мод.1Д25В. Устройство и компоновка автоматов продольного точения всех моделей практически одинаковые, причем последняя в целом повторяет компоновку фасонно-отрезных автоматов (см. рис. 3.2). На основании, внутри которого размещены приводы рабочих механизмов автомата и резервуар с насосом системы охлаждения, установлена станина, на которой расположены все узлы и механизмы, связанные с непосредственным изготовлением детали по схеме на рис. 3.7.

Устройство и компоновка автоматов продольного точения всех моделей практически одинаковые, причем последняя в целом повторяет компоновку фасонно-отрезных автоматов (см. рис. 3.2). На основании, внутри которого размещены приводы рабочих механизмов автомата и резервуар с насосом системы охлаждения, установлена станина, на которой расположены все узлы и механизмы, связанные с непосредственным изготовлением детали по схеме на рис. 3.7. принципом работы полуавтомата. Ниже рассматривается только полуавтомат последовательного действия, как более сложный в конструктивном отношении.

принципом работы полуавтомата. Ниже рассматривается только полуавтомат последовательного действия, как более сложный в конструктивном отношении. На рис. 3.43 приведена компоновка восьмишпиндельного полуавтомата последовательного действия мод. 1К282, на основании 14 которого смонтированы все основные узлы и механизмы станка. В тумбе основания закреплена основная несущая часть полуавтомата - пустотелая колонна 9, у которой внизу на конусе смонтирован поворотный стол 12 с рабочими шпинделями 11, в средней части - направляющие для суппортов 2, а сверху с помощью венца 8 семь коробок скоростей и'подач 4, электродвигатель 6 с редуктором 7 и стойка 5 с гидроцилиндром для включения через тягу 10 семи синхронизаторов 16 и тормоза 15. Вращение на шпиндели от коробок скоростей передается валами 3, размещенными внутри колонны. Механизм поворота и фиксации 13 стола установлен в нише основания, которая одновременно является резервуаром гидросистемы танка. Электрооборудование полуавтомата смонтировано в специальном шкафу 1.

На рис. 3.43 приведена компоновка восьмишпиндельного полуавтомата последовательного действия мод. 1К282, на основании 14 которого смонтированы все основные узлы и механизмы станка. В тумбе основания закреплена основная несущая часть полуавтомата - пустотелая колонна 9, у которой внизу на конусе смонтирован поворотный стол 12 с рабочими шпинделями 11, в средней части - направляющие для суппортов 2, а сверху с помощью венца 8 семь коробок скоростей и'подач 4, электродвигатель 6 с редуктором 7 и стойка 5 с гидроцилиндром для включения через тягу 10 семи синхронизаторов 16 и тормоза 15. Вращение на шпиндели от коробок скоростей передается валами 3, размещенными внутри колонны. Механизм поворота и фиксации 13 стола установлен в нише основания, которая одновременно является резервуаром гидросистемы танка. Электрооборудование полуавтомата смонтировано в специальном шкафу 1.