Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Электрофизические и электрохимические способы обработки металлов.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Основным способом обработки металлов для получения заданной формы и размеров деталей является обработка их резанием. Тем не менее не всегда представляется возможным осуществить процесс резания методами, рассмотренными в гл. 5. Так, затруднена, а подчас и невозможна обработка обычными методами материалов, обладающих высокими физикомеханическими свойствами: высоколегированных жаропрочных, магнитных и твердых сплавов, полупроводниковых и керамических материалов. Обработкой посредством снятия стружки режущими инструментами невозможно также получить глухие отверстия сложного профиля, отверстия диаметром в десятые и сотые доли миллиметра, сложные полости. Выполнить указанные виды работ позволяют электрофизические и электрохимические методы обработки материалов. Электрофизические методы обработки основаны на физических явлениях, возникающих при прохождении электрического тока. Тепловое действие электрического тока, когда под влиянием электрических разрядов металл в зоне обработки расплавляется или даже испаряется и затем удаляется из нее,— основа электротермических методов обработки: электроискрового, электроимпульсного, электроконтактного, лучевых. Ультразвуковая обработка основана на механическом действии электрического тока. При анодномеханической, обработке сочетаются электротермическое и электрохимическое действие электрического тока. Электрофизические и электрохимические методы обра бот* ки позволяют обрабатывать материалы с любыми механическими свойствами, поскольку практически производительность и качество обработки не зависят ни от физикомеханических свойств обрабатываемых материалов, ни от величины усилия, прилагаемого при обработке. Они позволяют вести обработку менее твердыми инструментами, чем обрабатываемый материал, получать сразу нужную форму и размеры деталей с высокой точностью, обеспечивают большую производительность и экономическую эффективность, особенно при обработке материалов с высокими физикомеханическими свойствами. Производство неразъёмных соединений. Сварка, пайка. Неразъемные соединения Неразъемным называют такое соединение деталей и узлов, разборка которого невозможна без повреждения деталей. Часто неразъемные соединения используют для получения деталей сложной формы и геометрии из простых дешевых элементов. К неразъемным относят сварные, паяные, заклепочные, клеевые и формовочные соединения. Сварные соединения Сваркой называют процесс соединения металлических и пластмассовых деталей путем установления межатомных связей между соединяемыми частями при местном нагреве, пластической деформации или одновременном действии того и другого. Различают термическую, термомеханическую и механическую сварки. Наиболее распространенными видами сварки являются электродуговая, электронно-лучевая, газовая (термические); контактная и термокомпрессионная (термомеханические); трением, холодная и ультразвуковая (механические). При электродуговой сварке (рис. 1, а) электрической дугой в месте контакта электрода 2 и соединяемых деталей 1 расплавляется металл деталей и электрода и образуется прочный шов. Защитная обмазка металлического электрода образует при сварке большое количество шлака и газа, которые обеспечивают устойчивое горение дуги и защищают расплавленный металл от окисления. В месте сварки сильно окисляющихся при нагреве алюминиевых и магниевых сплавов, сплавов титана, высоколегированных сталей электрическую дугу окружают слоем инертного газа, аргона или гелия, что сильно удорожает сварку.

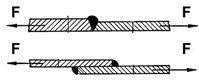

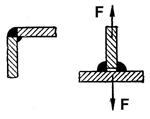

При газовой сварке для нагрева и плавления металлов используют теплоту газового пламени при сжигании ацетилена в кислороде. Такую сварку часто применяют для тонкостенных и легко окисляющихся деталей из металлов, обладающих различными температурами плавления, в частности, для сварки деталей из конструкционных сталей толщиной до 2 мм, меди – до 4 мм. Газовая сварка вызывает небольшие деформации и структурные изменения. Электронно-лучевую (лазерную) сварку производят потоком электронов (частиц света) большой энергии. Этим способом обычно сваривают тугоплавкие и сильно окисляющиеся металлы и сплавы. Сварку производят в вакууме или в атмосфере аргона. Контактная сварка – самый производительный способ сварки в массовом производстве. Различают точечную, стыковую и роликовую (шовную) контактные сварки. При точечной сварке (рис. 1, б) тонкостенные детали соединяют внахлестку. Под действием давления электродов, проводящих ток к месту сварки, образуются точечные сварные соединения. Так как высокие температуры действуют на небольших участках (точках), отсутствует коробление соединяемых деталей. Точечную сварку используют при изготовлении кожухов, панелей, шасси, стоек и других деталей. При стыковой сварке (рис. 1, в) соединяемые детали сжимают и в зоне контакта при прохождении электрического тока выделяется большое количество теплоты. Стыковой сваркой соединяют детали различных форм и сечений (круг, квадрат, труба, уголок и т.д.). Шовную сварку (рис. 1, г) осуществляют вращающимися дисковыми электродами. При этом получается непрерывный сварной шов, обеспечивающий герметичное соединение тонкостенных деталей. Разновидностью контактной сварки является конденсаторная – ток к месту сварки подается в виде короткого импульса при разряде конденсаторов. Контактная сварка позволяет сваривать разнородные материалы, детали малых толщин и сечений (сварка в «шарик» монтажных приводов) и детали различных сечений. Термокомпрессионная сварка – это сварка под давлением с местным нагревом участка соединения за счет теплопередачи от нагретого электрода. Применяется для присоединения металлических проводников толщиной в десятки микрон к полупроводниковым кристаллам, к напыленным пленкам, т.е. при монтаже элементов микросхем. При сварке трением нагрев в месте соединения осуществляется за счет теплоты, выделяемой в месте контакта прижатых друг к другу и вращающихся по отношению друг к другу деталей. Холодная сварка осуществляется без нагрева соединяемых деталей за счет их сжатия с помощью механических и гидравлических прессов до появления пластических деформаций. Холодной сваркой сваривают металлы с хорошими пластическими свойствами – алюминий и его сплавы, медь и ее некоторые сплавы; никель; олово; серебро; разнородные металлы, например, алюминий и медь. Для получения прочных и плотных швов необходимо предварительно очистить поверхности контакта от окислов. Прочность соединения при точечной холодной сварке может быть выше, чем при точечной контактной сварке, но при этом значительно хуже внешний вид соединения из-за вмятин и пластической деформации. Ультразвуковая сварка основана на создании в месте соединения деталей переменных напряжений сдвига с частотой ультразвуковых генераторов, преобразующих колебания электрических величин в механические колебания. Ультразвуковая сварка позволяет сваривать металлы с различными, в том числе неметаллическими покрытиями, пластмассы. В зависимости от выбранного вида сварки и требований, предъявляемых к соединению, применяют различные виды соединений. В зависимости от взаимного расположения соединяемых элементов различают следующие виды сварных соединений: стыковые (рис. 2, а), нахлесточные (рис. 2, б), угловые (рис. 2, в) и тавровые (рис. 2, г). Форму кромок и размеры поперечного сечения стыковых швов определяют в зависимости от толщины свариваемых деталей и способа сварки. Угловые швы в поперечном сечении имеют форму прямоугольного треугольника. В зависимости от расположения по отношению к направлению нагрузки сварные швы делят на лобовые – шов перпендикулярен направлению нагрузки (рис. 2, д), фланговые – шов параллелен направлению нагрузки (рис. 2, е), косые и комбинированные (рис. 2, ж).

Достоинствами сварных соединений являются высокая производительность, равнопрочность, герметичность, возможность соединения различных материалов и деталей разных форм. Недостатки сварных соединений: появление остаточных напряжений в местах сварки за счет локального нагрева, что может привести к деформации свариваемых деталей; недостаточная вибрационная и ударная прочность; необходимость проведения термической обработки для снятия остаточных напряжений; сложность контроля дефектов и качества соединения. Сварные соединения обозначают (рис. 2, д, е, ж) прямой линией, оканчивающейся стрелкой, направленной к сварному шву. Линия соединена с полкой, над которой указывают параметры сварного шва. Если лицевая сторона сварного шва не видна, обозначение параметров помещают под полкой. Свойства сварного соединения определяются свойствами материалов или их сочетаний, включая покрытия соединяемых деталей; видом и технологическими параметрами сварки; формой и размерами шва. Свойство материалов образовывать сварные соединения, отвечающие требованиям конструкции и условиям эксплуатации, оценивается свариваемостью. Из материалов и их сплавов свариваются хорошо, без применения особых методов малоуглеродистые конструкционные и низколегированные стали (Ст0…Ст3, 08…25, 15Х, 15Г и др.), алюминий и его сплавы (Д1, Д16, АМц, АМг3, АЛ2, АЛ4), медь и ее сплавы (М3, ЛС59-1, Л63, БрАЖ9-4, БрОФ10-1, БрОЦ4-3 и др.); свариваются ограниченно только специальными методами или при определенных режимах сварки среднеуглеродистые стали (30 … 45, 30Г, 30ХГС и др.); свариваются плохо высокоуглеродистые и высоколегированные стали 65Г, У8, У10, чугуны. Из неметаллических материалов сварке подвергаются только термопластические пластмассы (полиэтилен, полистирол, полипропилен и др.), при этом кромки деталей разогреваются до пластического вязкотекучего состояния, а затем подвергаются сжатию. В качестве присадочного материала применяют пруток из той же пластмассы, что и свариваемые детали. Известны следующие способы сварки пластмасс: ультразвуком, токами высокой частоты, трением, газовыми теплоносителями и нагретыми инструментами. Соединения пайкой Пайкой называют процесс соединения металлических или металлизированных деталей с помощью дополнительного связующего материала – припоя, температура плавления которого ниже температуры плавления материала соединяемых деталей. В расплавленном состоянии припой смачивает поверхности соединяемых деталей. Соединение происходит путем межатомного сцепления, растворения и диффузии материала деталей и припоя. В отличие от сварки пайка сохраняет неизменными структуру, механические свойства и состав материала деталей, вызывает значительно меньшие остаточные напряжения. Прочность паяного соединения определяется прочностью припоя и сцепления припоя с поверхностями соединяемых деталей. В качестве припоя применяют как чистые металлы, так и сплавы. В зависимости от температуры плавления припои бывают легкоплавкие (мягкие) и среднетугоплавкие (твердые). К легкоплавким мягким припоям с температурой плавления до 450 °С относятся оловянисто-свинцовые сплавы с содержанием олова от 18 до 90%, например ПОС-61 (61% олова). Для понижения температуры плавления в эти сплавы вводят висмут и кадмий, а для увеличения прочности – сурьму. Твердые припои содержат в своем составе медь, цинк, никель, серебро и имеют температуру плавления выше 500 °С. Мягкие припои применяют для получения главным образом надежных электрических контактов при пайке и герметичных соединений. Твердые припои обеспечивают достаточную прочность шва при температуре свыше 100 °С, устойчивы к вибрациям, ударам и агрессивным средам. Хорошее соединение пайкой можно получить только при чистых поверхностях спаиваемых деталей, свободных от окислов и загрязнений и при заполнении зазора между деталями припоем. Для очистки и защиты соединяемых поверхностей и припоя от окисления, улучшения смачиваемости и лучшего растекания припоя применяют флюсы. Они способствуют очищению поверхностей от загрязнений, растворяют окисные пленки, улучшают смачиваемость поверхностей припоем, обеспечивают лучшее затекание припоя в зазоры между спаиваемыми деталями. Флюсы должны обладать хорошей жидкотекучестью и иметь температуру плавления более низкую, чем у припоя, что обеспечивает их вытеснение припоем. Они делятся на химически активные (бура, хлористый цинк и др.) и химически неактивные (канифоль и спиртовые растворы). Применение первых требует тщательной промывки деталей после пайки. Соединения пайкой могут выполняться при различных способах нагрева деталей и припоя. Наиболее распространенными видами пайки являются пайка паяльником, газовой горелкой, в печи, индукционная, пайка в жидких средах, ультразвуковая, волной припоя, лазером, электронным лучом и другие. Способ нагрева зависит от конструкции соединения, материала соединяемых деталей, требуемого количества теплоты и температуры нагрева. Качество соединения определяется величиной зазора и плотностью его заполнения припоем, прочностью припоя и прочностью связи припоя с поверхностями соединяемых деталей.

|

||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1561; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.01 с.) |