Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет диапазона регулирования частот вращения шпинделяи величины подачиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

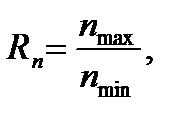

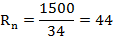

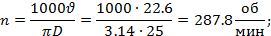

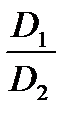

Диапазон регулирования частот вращения шпинделя рассчитываем по формуле

где Rn – диапазон регулирования частот вращения шпинделя; nmax=1500 об/мин. – максимальная частота вращения шпинделя; nmin =34 об/мин. – минимальная частота вращения шпинделя;

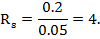

Диапазон регулирования величины подачи:

где Продольная подача: smax= 0.2 мм/об. – максимальная величина подачи; smin= 0.05 мм/об. – минимальнаявеличина подачи;

Поперечная подача: smax=0.1мм/об. – максимальная величина подачи; smin =0.025 мм/об.– минимальнаявеличина подачи;

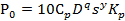

Составляющие силы резания При обработке резанием металл оказывает сопротивление режущему инструменту. Это сопротивление преодолевается силой резания, приложенной к передней поверхности инструмента. Сила резания направлена перпендикулярна передней поверхности резца. Сила резания затрачивается на отрыв элемента стружки от основной массы металла и его деформацию, а также на преодоление трения стружки о переднюю поверхность резца и задней поверхности резца о поверхность резания. Сверление: Сила Рz –вертикальная составляющая силы резания или просто сила резания. Действует в плоскости резания в направлении главного движения. По силе Рz определяют крутящий момент на шпинделе станка, эффективную мощность резания, деформацию изгиба заготовки в плоскости ХОZ, изгибающий момент, действующий на стержень резца, а также ведут динамический расчет механизмов коробки скоростей станка. Сила РУ –радиальная составляющая силы резания. Действует перпендикулярно оси обрабатываемой заготовки в плоскости ХОУ. По силе Ру определяют величину упругого отжатия резца от заготовки, ведут расчет технологической системы на жесткость. Сила Ру стремится оттолкнуть резец от заготовки и деформировать ее. Учитывается при расчете прочности станины и суппорта, способствует появлению вибраций. Сила РХ – осевая составляющая силы резания. Действует вдоль оси заготовки параллельно направлению продольной подачи. По силе Рz рассчитывают механизм подачи станка, а также изгибающий момент, действующий на стержень резца. Равнодействующая силы резания определяется как диагональ параллепипеда, построенного на составляющих сил Осевая сила при сверлении рассчитывается по формуле (14):

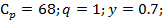

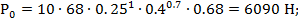

Значения коэффициентов принимаем по таблицам:

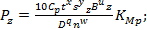

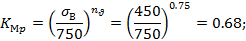

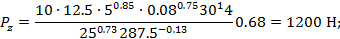

Главная составляющая силы резания при фрезеровании – окружная сила определяется по формуле (15):

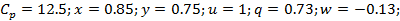

Значения коэффициентов принимаем по таблицам:

Рисунок 16 - Схема сил, действующих на сверло во время сверления Расчет мощности привода главного движения и выбор двигателя Мощности привода определяется по формуле:

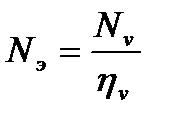

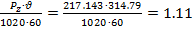

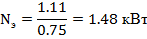

где Nv – эффективная мощность резания, кВт, Nv =

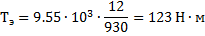

Расчет крутящего момента на валу двигателя привода подачи Крутящий момент на валудвигателя:

где

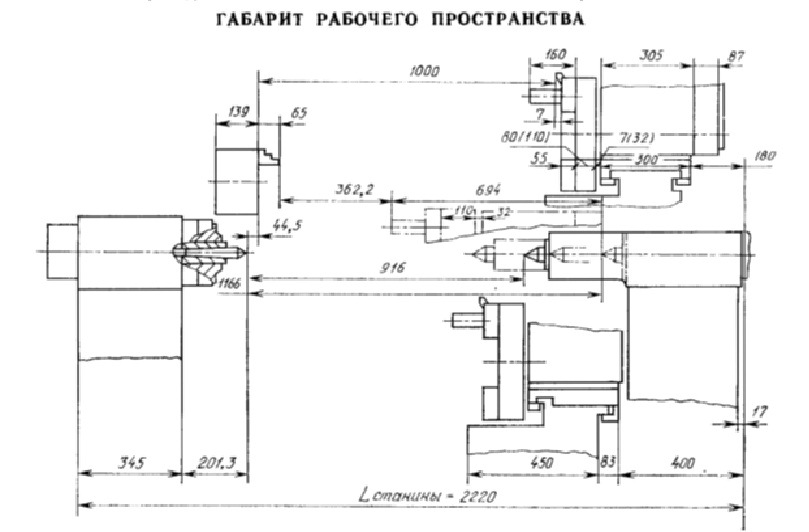

Предельные размеры обрабатываемых на станке деталей Наибольший диаметр обрабатываемого прутка, мм 80 Наибольший диаметр изделия, устанавливаемого над станиной, мм 500 Наибольший диаметр изделия, устанавливаемого над суппортом, мм 320 Габариты рабочего пространства станка

Рисунок 17 Габарит рабочего пространства Техническая характеристика станка

Общие данные: Высота центров, мм……………………………………………………..250 Наибольший диаметр изделия, устанавливаемого в патроне, мм: над верхней частью поперечного суппорта………………………320 над нижней частью поперечного суппорта……………………….450 над станиной………………………………………………………..500 Расстояние от торца шпинделя до револьверной головки, мм: наибольшее ……………………………….1000 наименьшее………………………………………………………….275 Мощность главного электродвигателя, кВТ…………………………...15 Габариты станка, мм: длина…………………………………………………………………3430 ширина……………………………………………………………….1500 высота………………………………………………………………..1655 Таблица 1 – технические характеристики станка

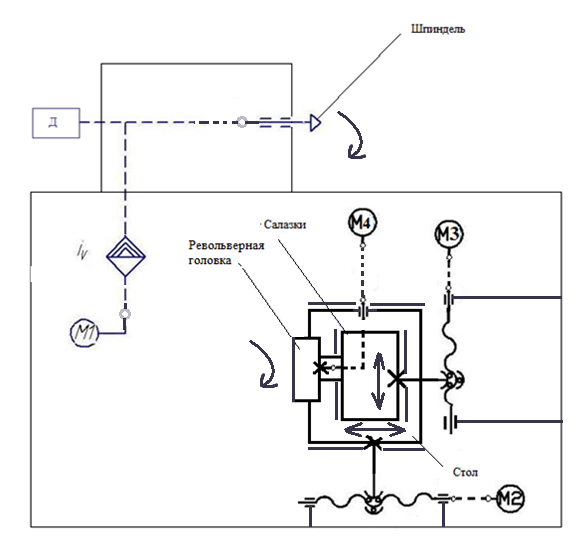

Рисунок 17 Структурная схема токарного многоцелевого станка с ЧПУмодели 17А20ПФ40

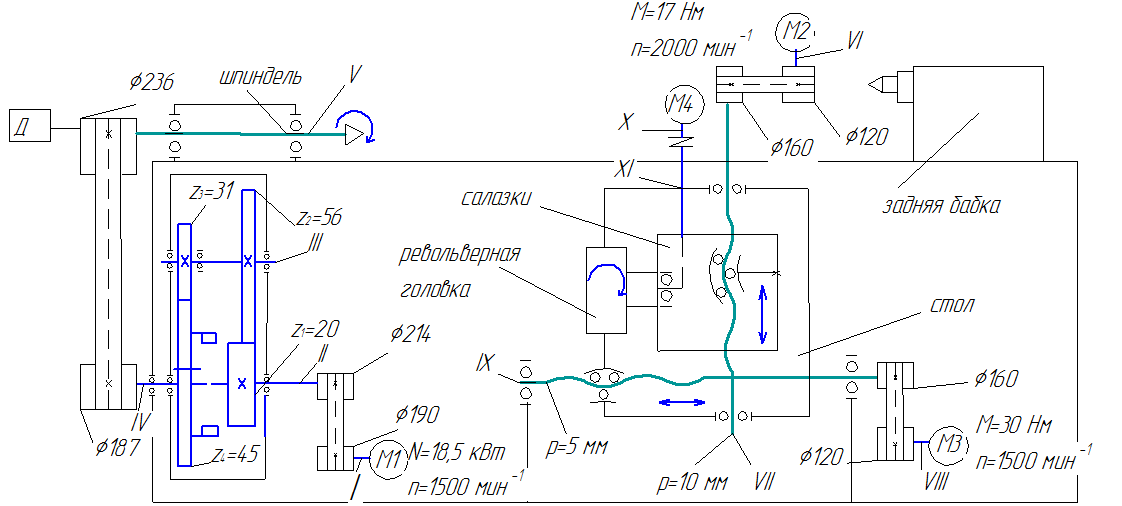

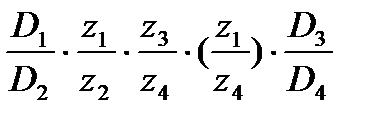

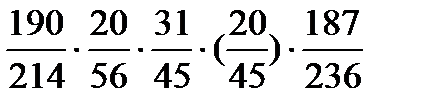

4.2 Кинематические цепи движений формообразования Цепь главного движения Вращение шпинделю сообщается от электродвигателя постоянного тока М1 через поликлиновую ременную передачу с диаметрами шкивов 190…214 мм, зубчатые передачи z=20-56 и z=31-45, далее на поликлиновую зубчатую передачу с диаметрами шкивов 187…236 мм Конечные звенья: электродвигатель М1 Расчётные перемещения: nм1, мин-1,электродвигателя М1 УКБ: (nэmin (nэmin (200 где nэmin nmin мин-1; D1,D2,D3,D4- диаметры шкивов ременной передачи, мм; D1=190 мм, D2=214 мм, D3=187мм, D4=236 мм i p zj-числа зубьев колёс. z1=20, z2=56, z3=31, z4=45

Цепь продольной подачи Движение продольной подачи происходит от электродвигателя постоянного тока М2.Далее через ременную передачу на ходовой винт с шагом pхв=10мм, который вращаясь перемещает гайку, закрепленную в продольных салазках, в результате чего продольные салазки получают поступательное движение. Конечные звенья: электродвигатель М2 Расчётные перемещения: nМ2, мин-1 электродвигателя М2 УКБ:(n М2 (n М2min- n М2max) (18-15 00) где n М2 px.в1 – шаг ходового винта 1, мм; px.в1=10мм zj-числа зубьев колёс; ip – передаточное отношение зубчатой передачи; sпр – перемещение продольных салазок, мм/мин.

Привод поперечной подачи суппорта Движение поперечной подачи происходит от электродвигателя М3, в остальном привод аналогичен приводу продольной подачи. Цепь поперечной подачи: Конечные звенья: электродвигатель М3 Расчётные перемещения: nМ3, мин-1 электродвигателя М3 УКБ: (n М3 (n М3min- n М3max) (18- 2000) где n М3 px.в2 – шаг ходового винта 2, мм; px.в2 =5 мм zj-числа зубьев колёс; ip – передаточное отношение зубчатой передачи; sпоп – перемещение поперечных салазок, мм/мин.

|

||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 1700; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.01 с.) |

(12)

(12)

, (13)

, (13) – диапазон регулирования величин подач;

– диапазон регулирования величин подач;

.

. ; (14)

; (14)

(15)

(15)

,(16)

,(16) кВт;

кВт; - КПД привода, η=0,7÷0,85,

- КПД привода, η=0,7÷0,85,

(15)

(15) =

=  - мощнось электродвигателя, кВт;

- мощнось электродвигателя, кВт; =

=  - номинальная частота вращения электродвигателя, мин-1;

- номинальная частота вращения электродвигателя, мин-1;

Рисунок 18 Кинематическая схема токарного станка с автономной шпиндельной бабкой с ЧПУ модели 17А20ПФ40

Рисунок 18 Кинематическая схема токарного станка с автономной шпиндельной бабкой с ЧПУ модели 17А20ПФ40 шпиндель с заготовкой.

шпиндель с заготовкой. nшп, мин-1 шпинделя.

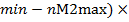

nшп, мин-1 шпинделя. nэmax)

nэmax)  i p

i p  =(nmin

=(nmin  =(34,5-775),

=(34,5-775), nэmax –максимальная и минимальная частоты вращения электродвигателя М1, мин-1;

nэmax –максимальная и минимальная частоты вращения электродвигателя М1, мин-1; Sпр, мм/мин перемещения продольных салазок

Sпр, мм/мин перемещения продольных салазок i р

i р  );

);

– максимальная и минимальная частоты вращения электродвигателя М2, мин-1;

– максимальная и минимальная частоты вращения электродвигателя М2, мин-1; i р

i р  – максимальная и минимальнаячастоты вращения электродвигателя М3, мин-1;

– максимальная и минимальнаячастоты вращения электродвигателя М3, мин-1;