Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

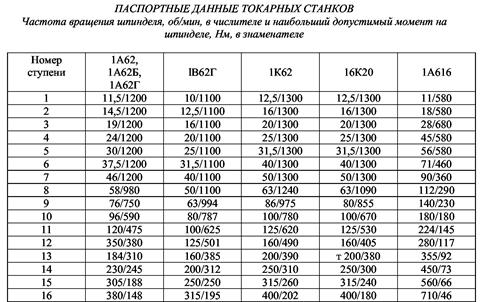

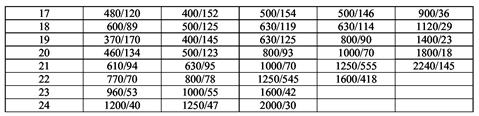

Определение частоты вращения шпинделя по расчетнойСодержание книги

Поиск на нашем сайте

РАСЧЕТ РЕЖИМА РЕЗАНИЯ

Исходные данные: 1. Заготовка - сталь 20 2. Предел прочности стали 20 - σ = 412 МПа, твердость по Бринеллю НВ = 163 МПа 3. Диаметр заготовки D = 80мм 4. Диаметр детали (после обработки) d = 75 мм 5. Длина обрабатываемой поверхности l = 150 мм 6. Требуемая шероховатость Ra = 1 мкм 7. Квалитет - 7 8.Станок-1К62

При расчете режима резания необходимо: 1) выбрать тип, размеры и геометрические параметры резца; 2) выбрать станок; 3) рассчитать элементы режима резания; 4) провести проверку выбранного режима резания по: а) по мощности привода шпинделя станка, б) по прочности механизма подач, в) по прочности державки резца и г) по прочности пластинки твердого сплава. 5) произвести расчет времени, необходимого для выполнения операции; 6) произвести расчет необходимого количества станков; 7) провести проверку эффективности выбранного режима резания и выбранного оборудования.

Содержание 1. Выбор токарного резца………………………………………………………….стр. 3 1.1. Выбор материала режущей части резца…………………………………..стр. 3 1.2. Назначение размеров резца…………………………………………………стр. 3 1.3. Назначение геометрических параметров режущей части резца……….стр. 3 2. Назначение глубины резания…………………………………………………...стр. 3 3. Назначение величины подачи…………………………………………………..стр. 3 4. Определение скорости резания…………………………………………………стр. 4 4.1. Определение скорости резания …………………………………………….стр. 4 Определение частоты вращения шпинделя по расчетной скорости резания………………………………………………………………….стр. 5 4.3. Уточнение частоты вращения шпинделя по паспорту станка………...стр. 5 4.4. Определение фактической скорость резания ……………………………стр. 5 5. Проверка выбранного режима резания………………………………………стр. 5 5.1. Проверка по мощности привода шпинделя станка……………………...стр. 5 5.2 Проверка по прочности механизма продольной подачи станка………..стр. 6 5.3 Проверка по прочности державки резца…………………………………...стр. 7 5.4. Проверка по прочности пластинки твердого сплава резца……………..стр. 7 6. Расчет времени выполнения операции………………………………………...стр. 7 6.1. Расчет основного времени……………………………………………………стр. 7

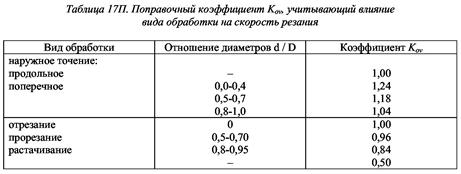

6.2. Расчет штучного времени……………………………………………………стр. 8 7. Расчет потребности в оборудовании……………………………………………стр. 8 8. Технико-экономическая эффективность………………………………………стр. 8 8.1. Коэффициент основного времени…………………………………………..стр. 8 8.2. Коэффициент использования станка по мощности……………………...стр. 8 9. Факторы, влияющие на режимы резания……………………………..………стр. 9 9.1. Смазочно-охлаждающие жидкости (СОЖ)………………………………..стр. 10 9.2. Вид токарной обработки……………………………………………………...стр. 11 9.3. Подача и глубина резания……………………………………………………стр.12 9.4. Сечение державки резца……………………………………………………...стр. 13 9.5. Допустимая величина износа резца…………………………………………стр. 14 Состояние поверхности обрабатываемого материала и химический состав………………………………………………………………...стр. 14 9.7. Скорость резания и стойкость……………………………………………….стр. 14 Список литературы………………………………………………………………….стр. 16 ПРИЛОЖЕНИЯ……………………………………………………………………...стр. 17 Выбор токарного резца Выбор материала режущей части резца

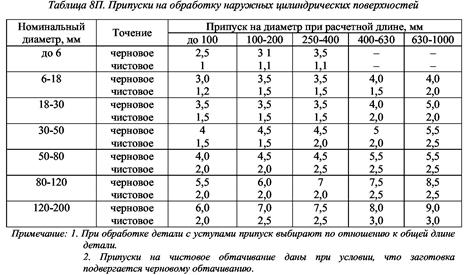

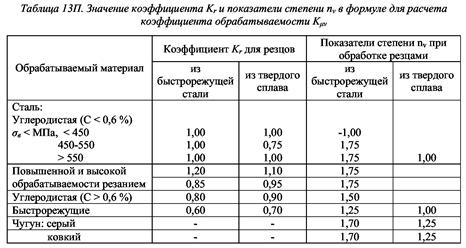

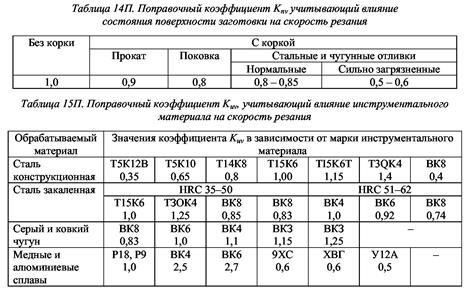

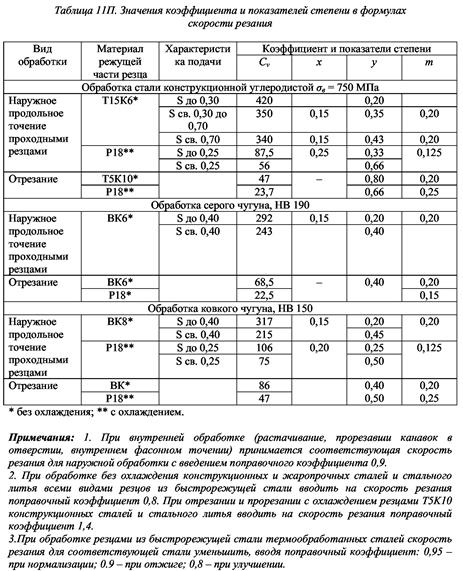

Исходя из общего припуска на обработку и требований к шероховатости поверхности обработку проводим в три прохода (черновое - 1 и чистовое точение - 2). По табл.2П выбираю материал пластинки из твердого сплава: для чернового точения - Т5К10, для чистового точения - Т15К6.

Назначение размеров резца

Для станка 1К62 с высотой центров 200 мм размеры сечения державки резца принимаю: НхВ = 25х16 мм. Для обработки выбираю проходной прямой отогнутый резец с пластинкой из твердого сплава, размеры которого приведены в табл.3П: резец 2102 - 0055 ГОСТ 18877-73.

Назначение геометрических параметров режущей части резца

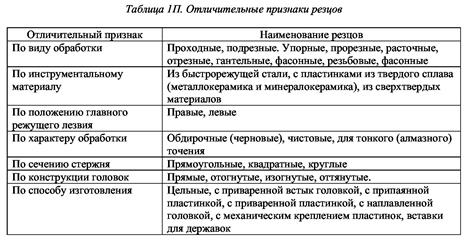

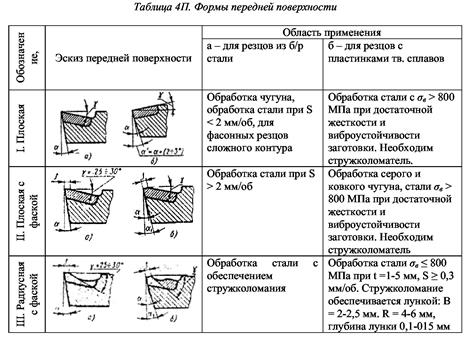

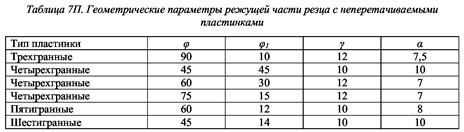

В зависимости от материала режущей части резца и условий обработки выбираю одинаковую форму передней поверхности резцов (для чернового и чистового точения) по табл. ЗП: номер ІІ б - плоская, с отрицательной фаской. Согласно ГОСТ на токарные резцы по таблицам 5П - 7П выбираю геометрические параметры резцов:

Назначение глубины резания Глубину резания t следует брать, равной припуску на обработку на данной операции.

где D – диаметр заготовки, мм; d – диаметр после обработки, мм. При черновом точении:

При чистовом точении:

Назначение величины подачи

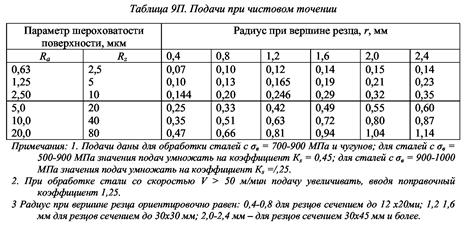

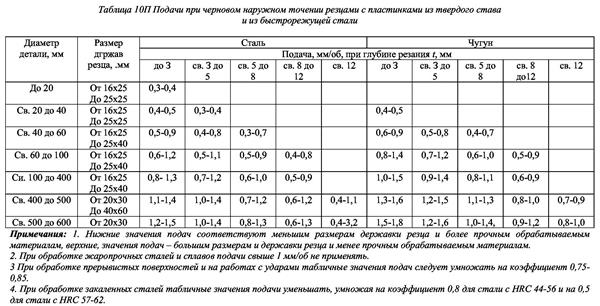

При черновой обработке подачу выбираю по таблице 10П в зависимости от обрабатываемого материала, диаметра заготовки и глубины резания в пределах 0,6-1,2 мм/об. Принимаю При чистовой обработке подачу выбираю по таблице 9П в зависимости от шероховатости поверхности и радиуса при вершине резца, который принимаю равным 1,2 мм,

Выбранные подачи уточняю по паспортным данным станка. 1К62 по приложению. Назначаю следующие подачи

Расчет времени выполнения операции Расчет основного времени

Основное время

где L - длина рабочего хода резца, мм,

где l - длина обрабатываемой поверхности, мм, l = 150 мм;

i - число рабочих ходов резца, i = 1. Основное время, мин, равно:

Расчет штучного времени

Штучное время, затрачиваемое на данную операцию:

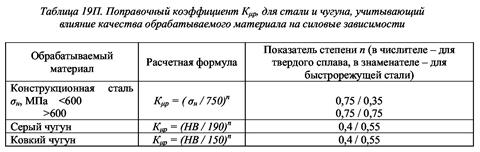

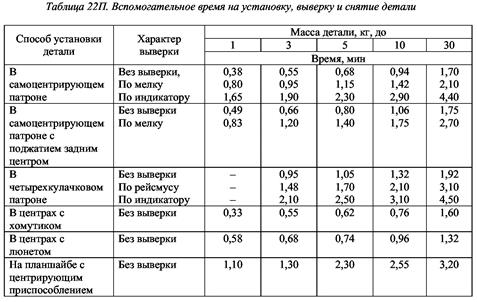

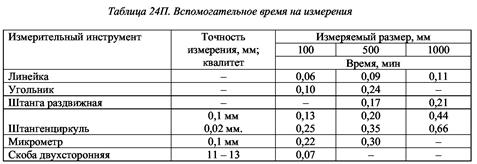

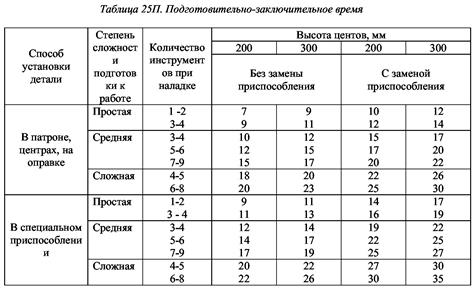

где — время на установку и снятие детали по табл.22П — 1,10 мин; — время на рабочий ход по табл. 23П принимаем 0,8 мин; — время на измерение детали по табл.24П принимаем 0,16 мин;

Оперативное время

Время обслуживания рабочего места время перерывов в работе Штучное время

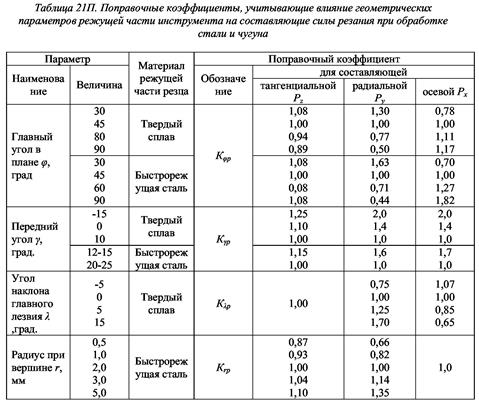

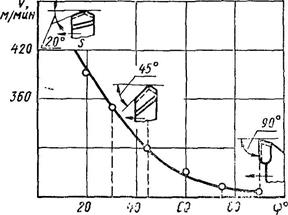

Подача и глубина резания. Чем больше подача и глубина резания, тем выше силы, действующие на резец, и температура резания, тем интенсивнее износ резца, тем меньшую скорость резания будет допускать резец при одной и той же стойкости. Увеличение подачи более резко сказывается на уменьшении скорости резания, чем увеличение глубины резания. Это вызывается более интенсивным износом резца при увеличении s, чем при увеличении t, что объясняется большей термодинамической нагрузкой на единицу длины режущей кромки, так как при увеличении s при неизменной длине активной части режущей кромки увеличивается и толщина среза. Чем больше задний угол резца, тем меньше трение резца о заготовку, меньше его износ и выше стойкость. Однако стойкость повышается до определенного значения угла а, так как с увеличением заднего угла уменьшается одновременно угол заострения, резец становится менее прочным и, начиная с некоторого значения а, режущая кромка (особенно из твердых сплавов) начинает выкрашиваться и стойкость резко падает; будет уменьшаться, следовательно, и скорость резания (при одной и той же стойкости). Одним из геометрических элементов, сильно влияющих на допускаемую резцом скорость резания, является главный угол в плане. Чем больше этот угол, тем выше температура резания, выше термодинамическая нагрузка на единицу длины кромки, интенсивнее износ резца и, следовательно, меньше его стойкость. Поэтому резцы с малыми углами в плане допускают (при прочих одинаковых условиях) большую скорость резания (рис.107).

107. Зависимость скорости резания от главного угла в плане при постоянных значениях t и s (сталь 45, сплав Т15К6 t × s = 2×0,3)

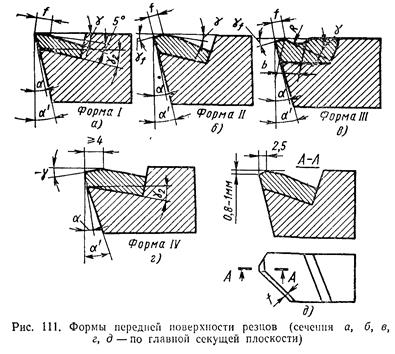

Рис. 108. Зависимость скорости резания вспомогательного угла в плане Вспомогательный угол в плане также влияет на износ резца, а, следовательно, и на его стойкость. При малом вспомогательном угле в плане ( Форма передней поверхности резца также влияет на скорость резания. Если для резца, оснащенного пластинкой из твердого сплава, с плоской формой передней поверхности (форма /, см. рис. 111) скорость резания принять равной единице, то для плоской или радиусной формы с фаской (формы // и ///) коэффициент на скорость резания будет 1,15, а для плоской с отрицательным передним углом у = -10° (форма IV) этот коэффициент равен 1,2.

Сечение державки резца. Чем больше площадь сечения державки резца, тем ниже температурная концентрация. Жесткость резца повышается, а потому резец, имеющий большее сечение державки, допускает и более высокие скорости. Для резцов, оснащенных пластинками из твердых сплавов, влияние сечения державки незначительно, и им можно пренебречь.

9.5. Допустимая величина износа резца.

Чем больше допустимый износ, тем большую скорость резания можно назначить для

резца. ПРИЛОЖЕНИЯ

Мощность электродвигателя главного движения, КПД станка, значения продольных и поперечных подач, а также значения допустимых усилий подач токарных станков.

В62Г Мощность электродвигателя главного движения Nэ = 7,5 кВт; КПД станка ц = 0,786. Продольные подачи станка; 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,4; 2,8. Поперечные подачи станка 1/2 от Sпрод., т.е. 0,025-1,4. Наибольшее усилие, допускаемое механизмом продольной подачи - 7500 Н, поперечной подачи - 2600 Н.

К62 Мощность электродвигателя главного движения Nэ = 7,5 кВт; КПД станка η = 0,75. Продольные подачи станка: 0,070; 0,074; 0,084; 0,097; 0,11; 0,12; 0,13; 0,14; 0,15; 0,17; 0,195; 0,21; 0,23; 0,26; 0;28; 0,30; 0,34; 0,39; 0,43; 0,47; 0,52; 0,57; 0,61; 0,70; 0,78; 0,87; 0,95; 1,04; 1,14; 1,21'; 1,4; 1,56; 1,74; 1,9; 2,08; 2,28; 2,42; 2,8; 3,12; 3,48; 3,8; 4,16. Поперечные подачи станка; 0,035; 0,037; 0,042; 0,048 0,055; 0,06; 0,065; 0,07; 0,074; 0,084; 0,097; 0,11; 0,12; 0,13; 0,14; 0,15; 0,17; 0,195; 0,21; 0,23; 0,26; 0,28; 0,30; 0,34; 0,39; 0,43; 0,47; 0,52; 0,57; 0,6; 0,7; 0,78; 0,87; 0,95; 1,04; 1,14; 1,21; 1,4; 1,56; 1,74; 1,9; 2,08; 1,14; 1,21; 1,4; 1,56; 1,74; 1,9; 2,08. Наибольшее усилие, допускаемое механизмом продольной подачи - 3600 Н, поперечной подачи 5500 Н.

К20 Мощность электродвигателя главного движения Nэ = 10 кВт, КПД станка η = 0,75. Продольные подачи станка: 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,6; 0,7; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,4; 2,8. Поперечные подачи станка, мм/об: 1/2 от Sпрод., т.е. 0,025-1,4. Наибольшее усилие, допускаемое механизмом продольной подачи - 6000 Н.

РАСЧЕТ РЕЖИМА РЕЗАНИЯ

Исходные данные: 1. Заготовка - сталь 20 2. Предел прочности стали 20 - σ = 412 МПа, твердость по Бринеллю НВ = 163 МПа 3. Диаметр заготовки D = 80мм 4. Диаметр детали (после обработки) d = 75 мм 5. Длина обрабатываемой поверхности l = 150 мм 6. Требуемая шероховатость Ra = 1 мкм 7. Квалитет - 7 8.Станок-1К62

При расчете режима резания необходимо: 1) выбрать тип, размеры и геометрические параметры резца; 2) выбрать станок; 3) рассчитать элементы режима резания; 4) провести проверку выбранного режима резания по: а) по мощности привода шпинделя станка, б) по прочности механизма подач, в) по прочности державки резца и г) по прочности пластинки твердого сплава. 5) произвести расчет времени, необходимого для выполнения операции; 6) произвести расчет необходимого количества станков; 7) провести проверку эффективности выбранного режима резания и выбранного оборудования.

Содержание 1. Выбор токарного резца………………………………………………………….стр. 3 1.1. Выбор материала режущей части резца…………………………………..стр. 3 1.2. Назначение размеров резца…………………………………………………стр. 3 1.3. Назначение геометрических параметров режущей части резца……….стр. 3 2. Назначение глубины резания…………………………………………………...стр. 3 3. Назначение величины подачи…………………………………………………..стр. 3 4. Определение скорости резания…………………………………………………стр. 4 4.1. Определение скорости резания …………………………………………….стр. 4 Определение частоты вращения шпинделя по расчетной скорости резания………………………………………………………………….стр. 5

4.3. Уточнение частоты вращения шпинделя по паспорту станка………...стр. 5 4.4. Определение фактической скорость резания ……………………………стр. 5 5. Проверка выбранного режима резания………………………………………стр. 5 5.1. Проверка по мощности привода шпинделя станка……………………...стр. 5 5.2 Проверка по прочности механизма продольной подачи станка………..стр. 6 5.3 Проверка по прочности державки резца…………………………………...стр. 7 5.4. Проверка по прочности пластинки твердого сплава резца……………..стр. 7 6. Расчет времени выполнения операции………………………………………...стр. 7 6.1. Расчет основного времени……………………………………………………стр. 7 6.2. Расчет штучного времени……………………………………………………стр. 8 7. Расчет потребности в оборудовании……………………………………………стр. 8 8. Технико-экономическая эффективность………………………………………стр. 8 8.1. Коэффициент основного времени…………………………………………..стр. 8 8.2. Коэффициент использования станка по мощности……………………...стр. 8 9. Факторы, влияющие на режимы резания……………………………..………стр. 9 9.1. Смазочно-охлаждающие жидкости (СОЖ)………………………………..стр. 10 9.2. Вид токарной обработки……………………………………………………...стр. 11 9.3. Подача и глубина резания……………………………………………………стр.12 9.4. Сечение державки резца……………………………………………………...стр. 13 9.5. Допустимая величина износа резца…………………………………………стр. 14

|

|||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 348; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.169.169 (0.008 с.) |

,

,  ,

,  ,

,  ,

,  ,

,  ,

,

,

,

;

;

= 0,8 мм/об.

= 0,8 мм/об. ,

,

= 0,78 мм/об,

= 0,78 мм/об,  = 0,11 мм/об.,

= 0,11 мм/об.,  = 0,07 мм/об.

= 0,07 мм/об. на изменение формы и размеров заготовки определяем по формуле

на изменение формы и размеров заготовки определяем по формуле ,

,

- величина пути врезания, мм,

- величина пути врезания, мм,  = t ctg φ + (0,5...2) = 2 ctg 45º +2 = 4 мм;

= t ctg φ + (0,5...2) = 2 ctg 45º +2 = 4 мм; - величина перебега резца, мм,

- величина перебега резца, мм,  - величина пути для снятия пробных стружек, мм. В массовом производстве при работе на настроенных станках

- величина пути для снятия пробных стружек, мм. В массовом производстве при работе на настроенных станках

- вспомогательное время, мин. состоит из:

- вспомогательное время, мин. состоит из: = (0,32 + 0,89 + 1,12) +2,06 = 4,39мин.

= (0,32 + 0,89 + 1,12) +2,06 = 4,39мин. = (3-8 %)·

= (3-8 %)·  ;

; = (4-9 %)·

= (4-9 %)·  = 4,39 + 0,05·4,39 + 0,05·4,39= 4,83мин.

= 4,39 + 0,05·4,39 + 0,05·4,39= 4,83мин.

< 5°) вспомогательная режущая кромка принимает большое участие в побочном резании, что вызывает большие тепловыделение и износ резца, а следовательно, понижает его стойкость. По мере увеличения угла

< 5°) вспомогательная режущая кромка принимает большое участие в побочном резании, что вызывает большие тепловыделение и износ резца, а следовательно, понижает его стойкость. По мере увеличения угла  оказывает большое влияние на упрочнение режущей кромки резца, что особенно важно при ударном (прерывистом) резании, при работе по корке и при работе с неравномерным припуском. В связи с этим по мере перехода от отрицательного знамения угла

оказывает большое влияние на упрочнение режущей кромки резца, что особенно важно при ударном (прерывистом) резании, при работе по корке и при работе с неравномерным припуском. В связи с этим по мере перехода от отрицательного знамения угла