Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Анализ технологичности конструкции деталиСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте АНАЛИЗ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИ

Эскиз детали представлен на рисунке 1.1

Рисунок 1.1 – Эскиз детали Характеристика поверхностей детали представлена в таблице 1.1

Таблица 1.1 – Сводная таблица характеристик поверхностей детали (ось)

Деталь представляет собой ось диаметром 18 мм и длиной 190 мм. Выполнена в соответствии с ГОСТом 2590-2006. Наружная торцевая поверхность (1) Ø 14 мм представлена с шероховатостью Ra=6,3 мкм и точностью 12-го квалитета. Наружная цилиндрическая поверхность (2) Ø 14 мм и длиной 65 мм представлена с шероховатостью Ra=0,8 мкм и точностью 6-го квалитета. Наружная плоская поверхность (3) с шероховатостью Ra=6,3 мкм, точностью 12-го квалитета и Ø 18 мм. Наружная цилиндрическая поверхность (4) Ø 18 мм представлена с шероховатостью Ra=2,5 мкм и точностью 10-го квалитета. Далее следует еще одна торцевая плоская поверхность (5) Ø 18 мм с шероховатостью Ra=0,8 мкм и точностью 6-го квалитета. Наружная цилиндрическая поверхность (6) длиной 18 мм и Ø 14 мм представлена с шероховатостью Ra=2,5 мкм и точностью 10-го квалитета. Паз (7) с шероховатостью поверхности Ra=6,3 мкм переходит в наружную резьбовую поверхность (8) длиной 6 мм и шероховатостью поверхности Ra=2,5 мкм. Внутренняя цилиндрическая поверхность (9) Ø 2,5 мм представлена с шероховатостью Ra=6,3 мкм и точностью 12-го квалитета. Внутренняя цилиндрическая поверхность (10) Ø 9 мм и длиной 14 мм представлена с шероховатостью Ra=0,8 мкм и точностью 6-го квалитета.

Деталь изготовлена из материала сталь Ст. 3: Малоуглеродистая сталь обыкновенного качества. Поставляется только по механическим свойствам. Хорошо сваривается, штампуется в холодном и горячем состоянии, подвергается вытяжке. Применяется без термической обработки для сварных и штампованных деталей: корыт станков, баков, крышек, кожухов, прокладок и т.п. Сталь выпускается в виде сортового и фасонного проката, полос и листов. Химический состав стали Ст. 3 в %: 1. C (углерод): 0.14-0.12; 2. Mn (марганец): 0.40-0.65; 3. Si (кремний): 0.12-0.30; 4. S (сера): <0.055; 5. P (фосфор): <0.050

Конструкционную углеродистую сталь обыкновенного качества Ст3 применяют для изготовления несущих и ненесущих элементов для сварных и несварных конструкций, а также деталей, работающих при положительных температурах. Листовой и фасонный прокат 5 категории (до 10мм) - для несущих элементов сварных конструкций предназначенных для эксплуатации в диапазоне от —40 до +425 °С при переменных нагрузках. Сплав Ст3 содержит: углерода - 0,14-0,22%, кремния - 0,05-0,17%, марганца - 0,4-0,65%, никеля, меди, хрома - до 0,3%, мышьяка до 0,08%, серы и фосфора - до 0,05 и 0,04% соответственно.

Качественный анализ Детали типа ось признаются технологичными, если они отвечают следующим требованиям: Ø возможность максимального приближения формы и размеров заготовки к размерам и форме детали; Ø возможность везти обработку проходными резцами; Ø жесткость оси обеспечивает достижение необходимой точности при обработке (

Количественный анализ

Определим технологичность детали с помощью количественных показателей. В качестве таких показателей используем коэффициенты уровней технологичности детали по точности и шероховатости. Тср= ΣTini /Σni Ктч = 1 - 1/ Тср Рассчитаем коэффициент, для этого сведем данные о рассматриваемой детали в таблицу:

Таблица 1.4 - Количество и точность поверхностей

Рассчитаем уровень технологичности по точности обработки: Тср=(12*5+10*3+6*2)/10=10,2 Ктч = 1 – (1/10,2) = 0,901 Коэффициент технологичности по точности равен 0,901. Это показывает малые требования к точности поверхностей детали колесо зубчатое и свидетельствует о ее технологичности.

Далее определим уровень технологичности конструкции по шероховатости поверхности. Шср=ΣШini/Σni Кш = 1/Шср

Таблица 1.5 - Количество и шероховатость поверхностей

Рассчитаем уровень технологичности по шероховатости поверхности: Шср=(6,3*5+2,5*3+0,8*2)/10=4,06 Кш= Коэффициент технологичности по шероховатости равен 0,25, что свидетельствует о технологичности данной детали.

ВЫБОР ТИПА ПРОИЗВОДСТВА Таблица 1.6 – Операции, применяемые для изготовления детали ось

Расчетное количество станков mp для каждой операции рассчитывается по формуле:

ηн=0,8; Фд=4016 ч.

Операции: токарно-винторезная mp=(3,8*1155)/(4016*60*0,8)=0,02 вертикально-фрезерная mp=(4,5*1155)/(4016*60*0,8)=0,022 вертикально-сверлильная mp=(2,6*1155)/(4016*60*0,8)=0,015 круглошлифовальная mp=(5,6*1155)/(4016*60*0,8)=0,033

Расчёт коэффициента фактической загрузки оборудования рассчитывается по формуле: Ƞф= Операции: токарно-винторезная ηз.ф =0,02/1=0,02 вертикально-фрезерная ηз.ф =0,022/1=0,022 вертикально-сверлильная ηз.ф =0,015/1=0,015 круглошлифовальная ηз.ф =0,033/1=0,033

Расчёт количества выполняемых на рабочем месте операций рассчитывается по формуле: О= Операции: токарно-винторезная О =0,8/0,02=40 вертикально-фрезерная О =0,8/0,022=36 вертикально-сверлильная О =0,8/0,015=53 круглошлифовальная О =0,8/0,033=24

Коэффициент закрепления операции рассчитывается по зависимости: К з.о.= –мелкосерийное производство. Таблица 1.12 - Техническая характеристика вертикально-сверлильного станка 2М112

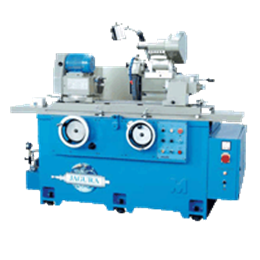

4. Круглошлифовальный станок серии CG2535-AL (рисунок 1.5)

Рисунок 1.5 - Круглошлифовальный станок CG2535-AL

Станки предназначены для наружного и внутреннего шлифования цилиндрических, конических и торцевых поверхностей на деталях типа вал, втулка, ось, фланец, крышка и т.п. Подачи осуществляются гидроприводом или вручную. Возможна обработка деталей со всех сторон за счет поворота передней бабки. Точность обработки соответствует европейским стандартам для круглошлифовальных станков. Технические характеристики круглошлифовального станка CG2535-AL можно увидеть в таблице 1.13.

Таблица 1.13 - Технические характеристики круглошлифовального станка CG2535-AL

Для изготовления детали ось используются следующие инструменты:

· Рулетка измерительная ГОСТ 7502 – прибор, предназначенный для измерения линейных размеров объектов, разметки при проведении строительных и геодезических работ. Полотно ленты изготовлено из стали с полиамидным (пластиковым) диэлектрическим покрытием, защищающее ленту от стирания и от коррозии. Механизм быстрого ручного сматывания с редуктором значительно упрощает работу с рулеткой измерительной, позволяющий без посторонней помощи и без повреждения измерительной ленты быстро её свернуть. Вытяжной конец ленты оборудован держателем в виде трапеции для закрепления на элементе конструкции, метке, относительно которых производят измерения.

Рисунок 1.6 - Рулетка измерительная ГОСТ 7502

· Сверла ГОСТ 10902 предназначены для сверления легированной и нелегированной стали, серого чугуна, чугуна с шаровидным графитом, ковкого чугуна, латуни, металлокерамических сплавов на основе железа, слабонапряженного алюминия, бронзы, графита, самоцентрирующиеся; высокая производительность (увеличенная на 40%); повышенный срок службы. Сверла по металлу с цилиндрическим хвостовиком изготовлены методом полного шлифования, что способствует лучшему выходу стружки, также повышается стойкость сверла из-за отсутствия в нем "вредного" напряжения на скручивание.

Рисунок 1.7 - Сверло ГОСТ 10902

· Резец — один из самых распространенных металлорежущих инструментов. Им срезают слой металла с помощью режущей кромки, выполненной из твердого сплава, имеющей прямую или фасонную форму. Подача резца производится перпендикулярно движению резания. - Проходные резцы – для обтачивания детали вдоль оси ее вращения или в плоскости, перпендикулярной к этой оси. - Подрезные — для подрезания уступов под прямым и острым углом. - Резцы отрезные — для отрезки металла под прямым углом к оси вращения и для прорезания узких канавок. - Расточные — эти резцы слежат для растачивания отверстий в направлении оси вращения. - Фасочные — для снятия фасок.

Рисунок 1.8 - Резец проходной ГОСТ 18878-73

Рисунок 1.9 -Резец расточной ГОСТ 18882-73

Рисунок 1.10 - Резец отрезной ГОСТ 18884-73

· Шлифовальный круг представляет собой твердое тело, в котором режущие абразивные зерна равномерно распределены по объему и соединены в едином объеме режущего инструмента с помощью связующего материала (связки). Кроме того, в круге имеются поры, формируемые при изготовлении инструмента. Они исполняют роль стружечных канавок на рабочей поверхности круга и каналов для подвода смазочно-охлаждающей жидкости через инструмент к зоне резания.

Рисунок 1.11 – Круг шлифовальный ГОСТ 2424-83

· Основанием микрометра является скоба, а преобразующим устройством служит винтовая пара, состоящая из микрометрического винта и микрометрической гайки, укреплённой внутри стебля; их часто называют микропарой. В скобу запрессованы пятка и стебель. Измеряемую деталь охватывают торцевыми измерительными поверхностями микровинта и пятки. Барабан присоединён к микровинту с помощью колпачка в котором находится корпус трещотки. Чтобы приблизить микровинт к пятке, вращают барабан трещотку по часовой стрелке (от себя), а для обратного движения микровинта (от пятки) барабан вращают против часовой стрелки (на себя). Закрепляют микровинт в требуемом положении стопором. Для ограничения измерительного усилия микрометр снабжён трещоткой. При плотном соприкосновении измерительных поверхностей микрометра с поверхностью измеряемой детали трещотка начинает проворачиваться с лёгким треском, при этом вращение микровинта следует прекратить после трёх щелчков. Результат измерения микрометром отсчитывается как сумма отсчётов по шкале стебля и шкале барабана. У наиболее распространенных микрометров цена деления шкалы стебля равна 0,5 мм, а шкалы барабана — 0,01 мм (указывается в выпускном аттестате). Некоторые прецизионные микрометры имеют цену деления на шкале барабана 0,005, 0,002 или 0,001 мм.

Рисунок 1.12 – Микрометр ГОСТ 6507-90

Расчет режимов резания 005 Токарная Переход 1 (подрезать торец): Глубина резания: t=3,0 мм; Подача: Sо=Sо табл. ∙KSo=0,2∙0,68=0,14 мм/об, где Sо табл.=0,2 мм/об – табличное значение подачи [4, стр. 262], KSo=KSм∙KSи∙KSз∙KSС=0,9∙0,8∙0,95∙1,0=0,68 – поправочный коэффициент, где KSм=0,9 – поправочный коэффициент, учитывающий физико-механические свойства обрабатываемого материала [4, стр. 263]; KSи=0,8 – поправочный коэффициент, учитывающий свойства инструментального материала [4, стр. 264]; KSз=0,95 – поправочный коэффициент, учитывающий качество обрабатываемых поверхностей [4, стр. 264]; KSз=1,0 – поправочный коэффициент, учитывающий применение СОЖ [4, стр. 263]; Скорость резания: V=Vт∙Kv=110∙0,93=102,3 м/мин, где Vт=110 м/мин – табличное значение скорости [4, стр. 265], KV=KVм∙KVи∙KVз∙KVС=1,05∙0,98∙0,9∙1,0=0,93 – поправочный коэффициент, где KVм=1,05 – поправочный коэффициент, учитывающий физико-механические свойства обрабатываемого материала [4, стр. 263]; KVи=0,98 – поправочный коэффициент, учитывающий свойства инструментального материала [4, стр. 264]; KVз=0,9 – поправочный коэффициент, учитывающий качество обрабатываемых поверхностей [4, стр. 264]; KVз=1,0 – поправочный коэффициент, учитывающий применение СОЖ [4, стр. 263]; Частота вращения шпинделя: n=1000∙V/p∙D=1000∙102,3/(3,14∙18)=1810 об/мин; По паспорту станка принимаем n=1600 об/мин; Уточняем скорость резания: Vд=p∙D∙n/1000=3,14∙18∙1600/1000=90,4 м/мин; Минутная подача: Sn=Sорасч. ∙nпр.=0,14∙1600=224 мм/мин; Основное время: To=i∙Lр.х./ Sn=12/224=0,1 мин. Переход 2 (точить ступени и фаску): t=2,75 мм; Sо=Sо табл. ∙KSo=0,4∙0,73=0,3 мм/об; KSo=KSn∙KSи∙KSф∙KSз∙KSж∙KSм=1,0∙0,9∙0,9∙1,0∙0,9∙1,0=0,73; V=Vт∙Kv=120∙0,81=97,2 м/мин; Kv=KVм∙KVи∙KVф∙KVт∙KVж∙KVп∙KVo=1,0∙1,1∙0,98∙0,83∙0,9∙1,0∙1,0=0,81; n=1000∙V/p∙D=1000∙97,2/(3,14∙18)=1720 об/мин; Vд=p∙D∙n/1000=3,14∙18∙1600/1000=90,4 м/мин; Sn=Sорасч. ∙nпр.=0,3∙1600=480 мм/мин; To=i∙Lр.х./ Sn=2·35/480=0,15 мин. Переход 3 (точить канавку): t=2,5 мм; Sо=Sо табл. ∙KSo=0,2∙0,65=0,13 мм/об; KSo=KSn∙KSи∙KSф∙KSз∙KSж∙KSм=1,0∙0,9∙0,9∙1,0∙0,8∙1,0=0,65; V=Vт∙Kv=120∙0,58=70 м/мин; Kv=KVм∙KVи∙KVф∙KVт∙KVж∙KVп∙KVo=1,0∙1,0∙0,8∙0,8∙0,9∙1,0∙1,0=0,58; n=1000∙V/p∙D=1000∙70/(3,14∙7,8)=2858 об/мин; Vд=p∙D∙n/1000=3,14∙7,8∙1000/1000=24,5 м/мин; Sn=Sорасч. ∙nпр.=0,15∙1000=150 мм/мин; To=i∙Lр.х./ Sn=10/150=0,07 мин. Переход 4 (точить резьбу): t=0,8 мм; Sо=P=1,5 мм (шаг резьбы); V=Vт∙Kv=10∙0,61=6,1 м/мин; Kv=KVм∙KVи∙KVф∙KVт∙KVж∙KVп∙KVo=1,0∙1,0∙0,9∙0,8∙1,0∙0,85∙1,0=0,61; n=1000∙V/p∙D=1000∙6,1/(3,14∙10)=194 об/мин; Vд=p∙D∙n/1000=3,14∙10∙150/1000=4,7 м/мин; Sn=Sорасч. ∙nпр.=1,5∙150=225 мм/мин; To=i∙Lр.х./ Sn=18/225=0,08 мин.

015 Вертикально-фрезерная Переход 1 (фрезеровать лыски): t=4 мм; Sz=Sz табл.∙KZo=0,2∙0,6=0,1 мм/зуб; Sорасч.= Sz∙z=0,1∙8=0,8 мм/об; KZo=KSzc∙KSzu∙KSzr∙KSzф =0,6∙1,0∙1,0∙1,0=0,6; V=Vт∙Kv=180∙1,1=198 м/мин; Kv=KVм∙KVи∙KVп∙KVс∙KVф∙KVо∙KVв∙КVφ=1,6∙0,95∙0,6∙1,0∙0,9∙1,1∙1,2∙1,0=1,1; n=1000∙V/p∙D=1000∙198/(3,14∙125)=505 об/мин; Vд=p∙D∙n/1000=3,14∙125·500/1000=196,3 м/мин; Sn=Sорасч. ∙nпр.=0,8∙500=400 мм/мин; To=i∙Lр.х./ Sn=2·230/400=1,15 мин.

020 Вертикально-сверлильная Переход 1 (сверление отверстий): t=4,5 мм; Sо=Sо табл. ∙KSo=0,4∙0,78=0,31 мм/об; KSo=KSn∙KSи∙KSф∙KSз∙KSж∙KSм=1,0∙1,2∙0,9∙0,9∙0,8∙1,0 =0,78; V=Vт∙Kv=30∙0,63=18,9 м/мин; Kv=KVм∙KVи∙KVф∙KVт∙KVж∙KVп∙KVo=1,4∙1,0∙1,0∙0,75∙0,6∙1,0∙1,0=0,63 n=1000∙V/p∙D=1000∙18,9/(3,14∙9)=668,8 об/мин; Vд=p∙D∙n/1000=3,14∙9∙500/1000=14,1 м/мин; Sn=Sорасч. ∙nпр.=0,3∙500=150 мм/мин; To=i∙Lр.х./ Sn=2·32/150=0,43 мин.

Переход 2 (сверление отверстия): t=1,25 мм; Sо=Sо табл. ∙KSo=0,3∙0,76=0,23 мм/об; KSo=KSn∙KSи∙KSф∙KSз∙KSж∙KSм=1,0∙1,1∙0,86∙0,9∙0,89∙1,0 =0,76; V=Vт∙Kv=15∙0,84=12,6 м/мин; Kv=KVм∙KVи∙KVф∙KVт∙KVж∙KVп∙KVo=1,3∙1,0∙1,0∙0,82∙0,79∙1,0∙1,0=0,84 n=1000∙V/p∙D=1000∙12,6/(3,14∙2,5)=1605 об/мин; Vд=p∙D∙n/1000=3,14∙2,5∙1000/1000=7,9 м/мин; Sn=Sорасч. ∙nпр.=0,2∙1000=200 мм/мин; To=i∙Lр.х./ Sn=15/150=0,1 мин. 025 Круглошлифовальная Переход 1 (шлифовать ступень): t=0,25 мм; nд=1000∙Vд/π∙D=1000∙25/(3,14∙12,5)=637 об/мин; St=Sztтабл. ∙KSt=0,0012∙0,63=0,0008 мм/об; KSt=Kм∙Kr∙Kд∙KVк∙Kт∙Klт∙Kh =1,0∙0,85∙0,9∙0,95∙0,74∙0,9∙1,3=0,63 Stм=St∙ nд =0,0008∙637=0,51 мм/мин; Vд=p∙D∙n/1000=3,14∙12,5∙637/1000=25,0 м/мин; To= i∙Lр.х./ Sn=i∙t/ Stм=0,25/0,51=0,49 мин.

Таблица 1.15 – Режимы резания по операциям и переходам

Литература 1. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения. – Мн.: Высш. Школа, 1983. – 256 с. 2. Бабук В.В., Шкред В.А. и др. Проектирование технологических процессов механической обработки в машиностроении. Мн.: Высш. Школа, 1987. – 255 с. 3. Справочник технолога-машиностроителя /Под ред. А.Г. Косиловой и Р.К. Мещерякова. – М.: Машиностроение, 1985, т.1 – 656 с. 4. Справочник технолога-машиностроителя /Под ред. А.Г. Косиловой и Р.К. Мещерякова. – М.: Машиностроение, 1985, т.2 – 496 с. 5. Режимы резания металлов. Справочник /Под ред. Ю.В. Барановского. – М.: Машиностроение, 1972. – 408 с. 6. В.С.Корсаков. Основы конструирования приспособлений: Учебник для вузов.- 2е изд., перераб. и доп. –М.: Машиностроение, 1983.-277с., ил. 7. Ящерицин П.И. и др. Основы резания материалов и режущий инструмент: [Учебник для машиностроит. спец. Вузов] / П.И.Ящерицин,, М.Л.Еременко, Н.И.Жигалко.- 2-е изд., доп. И перера.- Мн.: Выш. школа, 1981.-560с., ил.

АНАЛИЗ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИ

Эскиз детали представлен на рисунке 1.1

Рисунок 1.1 – Эскиз детали Характеристика поверхностей детали представлена в таблице 1.1

Таблица 1.1 – Сводная таблица характеристик поверхностей детали (ось)

Деталь представляет собой ось диаметром 18 мм и длиной 190 мм. Выполнена в соответствии с ГОСТом 2590-2006. Наружная торцевая поверхность (1) Ø 14 мм представлена с шероховатостью Ra=6,3 мкм и точностью 12-го квалитета. Наружная цилиндрическая поверхность (2) Ø 14 мм и длиной 65 мм представлена с шероховатостью Ra=0,8 мкм и точностью 6-го квалитета. Наружная плоская поверхность (3) с шероховатостью Ra=6,3 мкм, точностью 12-го квалитета и Ø 18 мм. Наружная цилиндрическая поверхность (4) Ø 18 мм представлена с шероховатостью Ra=2,5 мкм и точностью 10-го квалитета. Далее следует еще одна торцевая плоская поверхность (5) Ø 18 мм с шероховатостью Ra=0,8 мкм и точностью 6-го квалитета. Наружная цилиндрическая поверхность (6) длиной 18 мм и Ø 14 мм представлена с шероховатостью Ra=2,5 мкм и точностью 10-го квалитета. Паз (7) с шероховатостью поверхности Ra=6,3 мкм переходит в наружную резьбовую поверхность (8) длиной 6 мм и шероховатостью поверхности Ra=2,5 мкм. Внутренняя цилиндрическая поверхность (9) Ø 2,5 мм представлена с шероховатостью Ra=6,3 мкм и точностью 12-го квалитета. Внутренняя цилиндрическая поверхность (10) Ø 9 мм и длиной 14 мм представлена с шероховатостью Ra=0,8 мкм и точностью 6-го квалитета.

Деталь изготовлена из материала сталь Ст. 3: Малоуглеродистая сталь обыкновенного качества. Поставляется только по механическим свойствам. Хорошо сваривается, штампуется в холодном и горячем состоянии, подвергается вытяжке. Применяется без термической обработки для сварных и штампованных деталей: корыт станков, баков, крышек, кожухов, прокладок и т.п. Сталь выпускается в виде сортового и фасонного проката, полос и листов. Химический состав стали Ст. 3 в %: 1. C (углерод): 0.14-0.12; 2. Mn (марганец): 0.40-0.65; 3. Si (кремний): 0.12-0.30; 4. S (сера): <0.055; 5. P (фосфор): <0.050

Конструкционную углеродистую сталь обыкновенного качества Ст3 применяют для изготовления несущих и ненесущих элементов для сварных и несварных конструкций, а также деталей, работающих при положительных температурах. Листовой и фасонный прокат 5 категории (до 10мм) - для несущих элементов сварных конструкций предназначенных для эксплуатации в диапазоне от —40 до +425 °С при переменных нагрузках. Сплав Ст3 содержит: углерода - 0,14-0,22%, кремния - 0,05-0,17%, марганца - 0,4-0,65%, никеля, меди, хрома - до 0,3%, мышьяка до 0,08%, серы и фосфора - до 0,05 и 0,04% соответственно.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 2068; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.015 с.) |

< 10…12, где l и d – соответственно длина и диаметр детали).

< 10…12, где l и d – соответственно длина и диаметр детали).

=1/4,06 = 0.25

=1/4,06 = 0.25 Р=4

Р=4

О=153

О=153

mp.

mp. )=550000*2*(1+5/100)=1 155 000 дет/год.

)=550000*2*(1+5/100)=1 155 000 дет/год. .

. .

. =153/4=38

=153/4=38