Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разработка схем базирования заготовок по операциям и выбор приспособленийСодержание книги

Поиск на нашем сайте

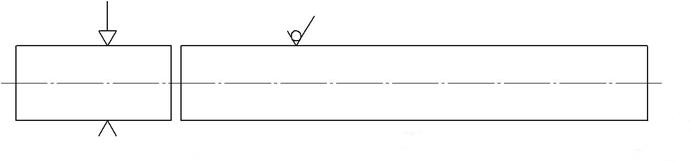

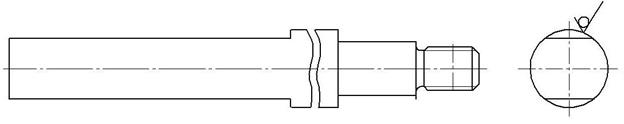

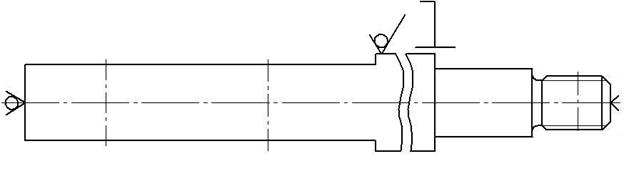

На токарно-винторезной операции 005 деталь закрепляется в одиночной опоре с зажимом за цилиндрическую поверхность. Используется одиночный зажим. Основной поверхностью является коническая цилиндрическая рабочая поверхность.

На вертикально-фрезерной операции 010 деталь устанавливается на неподвижную опоры с упором в торец, проводится обработка детали, обтачивание поверхности и фасок, сверление отверстия. Используется трехкулачковый патрон. Основной поверхностью является коническая цилиндрическая рабочая поверхность.

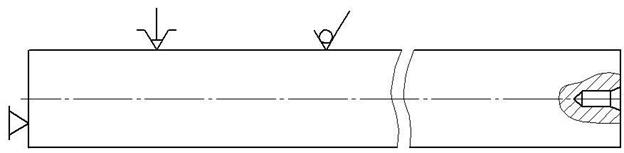

На вертикально-сверлильной операции 010 проводится обработка детали, обтачивание поверхности и фасок, сверление отверстия Используются черновая, получистовая и калибрующая протяжки. Основной поверхностью является коническая цилиндрическая рабочая поверхность.

На круглошлифовальной операции 020 деталь устанавливают на вращающуюся магнитную плиту, с другой стороны устанавливают на неподвижный центр, шлифуется плоскость. Используется подводковый патрон, шлифовальный круг. Основной поверхностью является коническая цилиндрическая рабочая поверхность.

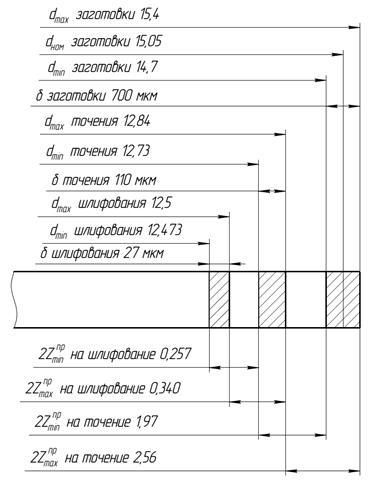

РАСЧЕТ МАТЕРИАЛОЁМКОСТИ ПРОИЗВОДСТВА Для расчета материалоёмкости производства будем рассматривать наружную цилиндрическую поверхность Ø12,5h8, Ra=2,5 как наиболее точную. Рассчитаем припуски расчетно-аналитическим методом. Расчёт припусков и предельных размеров по технологическим переходам на обработку поверхности Ø12,5h8 оси представлен в таблице 1.14. Таблица 1.14 – Расчет припусков и предельных размеров

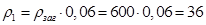

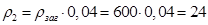

Остаточное пространственное отклонение после точения:

Остаточное пространственное отклонение после шлифования:

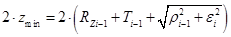

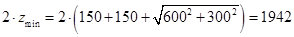

На основании записанных в таблице данных производим расчет минимальных значений межоперационных припусков, пользуясь основной формулой:

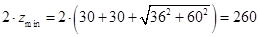

Тогда минимальный припуск под: однократное точение: шлифование: Расчётный диаметр для: шлифования: Dр=12,5-0,027=12,473 мм; однократного точения: Dр=12,473+0,260=12,733 мм; заготовки: Dр=12,733+1,942 =14,675 мм; Предельные размеры: Dmin – это округлённый Dр Dmax3=12,473+0,027=12,5 мм; Dmax2=12,73+0,11=12,84 мм; Dmax1=14,7+0,7=15,4 мм; Предельные значения припуска: 2Zmin3пр=12,73-12,473=0,257 мм; 2Zmin2пр=14,7-12,73=1,97 мм; 2Zmax3пр=12,84-12,5=0,34 мм; 2Zmax2пр=15,4-12,84=2,56 мм; Схема графического расположения припусков и допусков представлена на Рисунке 1.13.

Рисунок 1.13 – Схема графического расположения припусков и допусков Припуски на остальные поверхности произведем по таблицам, приведенным в ГОСТ 1855-55.

НОРМИРОВАНИЕ ТРУДОЕМКОСТИ ПРОИЗВОДСТВА

Расчет режимов резания 005 Токарная Переход 1 (подрезать торец): Глубина резания: t=3,0 мм; Подача: Sо=Sо табл. ∙KSo=0,2∙0,68=0,14 мм/об, где Sо табл.=0,2 мм/об – табличное значение подачи [4, стр. 262], KSo=KSм∙KSи∙KSз∙KSС=0,9∙0,8∙0,95∙1,0=0,68 – поправочный коэффициент, где KSм=0,9 – поправочный коэффициент, учитывающий физико-механические свойства обрабатываемого материала [4, стр. 263]; KSи=0,8 – поправочный коэффициент, учитывающий свойства инструментального материала [4, стр. 264]; KSз=0,95 – поправочный коэффициент, учитывающий качество обрабатываемых поверхностей [4, стр. 264]; KSз=1,0 – поправочный коэффициент, учитывающий применение СОЖ [4, стр. 263]; Скорость резания: V=Vт∙Kv=110∙0,93=102,3 м/мин, где Vт=110 м/мин – табличное значение скорости [4, стр. 265], KV=KVм∙KVи∙KVз∙KVС=1,05∙0,98∙0,9∙1,0=0,93 – поправочный коэффициент, где KVм=1,05 – поправочный коэффициент, учитывающий физико-механические свойства обрабатываемого материала [4, стр. 263]; KVи=0,98 – поправочный коэффициент, учитывающий свойства инструментального материала [4, стр. 264]; KVз=0,9 – поправочный коэффициент, учитывающий качество обрабатываемых поверхностей [4, стр. 264]; KVз=1,0 – поправочный коэффициент, учитывающий применение СОЖ [4, стр. 263]; Частота вращения шпинделя: n=1000∙V/p∙D=1000∙102,3/(3,14∙18)=1810 об/мин; По паспорту станка принимаем n=1600 об/мин; Уточняем скорость резания: Vд=p∙D∙n/1000=3,14∙18∙1600/1000=90,4 м/мин; Минутная подача: Sn=Sорасч. ∙nпр.=0,14∙1600=224 мм/мин;

Основное время: To=i∙Lр.х./ Sn=12/224=0,1 мин. Переход 2 (точить ступени и фаску): t=2,75 мм; Sо=Sо табл. ∙KSo=0,4∙0,73=0,3 мм/об; KSo=KSn∙KSи∙KSф∙KSз∙KSж∙KSм=1,0∙0,9∙0,9∙1,0∙0,9∙1,0=0,73; V=Vт∙Kv=120∙0,81=97,2 м/мин; Kv=KVм∙KVи∙KVф∙KVт∙KVж∙KVп∙KVo=1,0∙1,1∙0,98∙0,83∙0,9∙1,0∙1,0=0,81; n=1000∙V/p∙D=1000∙97,2/(3,14∙18)=1720 об/мин; Vд=p∙D∙n/1000=3,14∙18∙1600/1000=90,4 м/мин; Sn=Sорасч. ∙nпр.=0,3∙1600=480 мм/мин; To=i∙Lр.х./ Sn=2·35/480=0,15 мин. Переход 3 (точить канавку): t=2,5 мм; Sо=Sо табл. ∙KSo=0,2∙0,65=0,13 мм/об; KSo=KSn∙KSи∙KSф∙KSз∙KSж∙KSм=1,0∙0,9∙0,9∙1,0∙0,8∙1,0=0,65; V=Vт∙Kv=120∙0,58=70 м/мин; Kv=KVм∙KVи∙KVф∙KVт∙KVж∙KVп∙KVo=1,0∙1,0∙0,8∙0,8∙0,9∙1,0∙1,0=0,58; n=1000∙V/p∙D=1000∙70/(3,14∙7,8)=2858 об/мин; Vд=p∙D∙n/1000=3,14∙7,8∙1000/1000=24,5 м/мин; Sn=Sорасч. ∙nпр.=0,15∙1000=150 мм/мин; To=i∙Lр.х./ Sn=10/150=0,07 мин. Переход 4 (точить резьбу): t=0,8 мм; Sо=P=1,5 мм (шаг резьбы); V=Vт∙Kv=10∙0,61=6,1 м/мин; Kv=KVм∙KVи∙KVф∙KVт∙KVж∙KVп∙KVo=1,0∙1,0∙0,9∙0,8∙1,0∙0,85∙1,0=0,61; n=1000∙V/p∙D=1000∙6,1/(3,14∙10)=194 об/мин; Vд=p∙D∙n/1000=3,14∙10∙150/1000=4,7 м/мин; Sn=Sорасч. ∙nпр.=1,5∙150=225 мм/мин; To=i∙Lр.х./ Sn=18/225=0,08 мин.

015 Вертикально-фрезерная Переход 1 (фрезеровать лыски): t=4 мм; Sz=Sz табл.∙KZo=0,2∙0,6=0,1 мм/зуб; Sорасч.= Sz∙z=0,1∙8=0,8 мм/об; KZo=KSzc∙KSzu∙KSzr∙KSzф =0,6∙1,0∙1,0∙1,0=0,6; V=Vт∙Kv=180∙1,1=198 м/мин; Kv=KVм∙KVи∙KVп∙KVс∙KVф∙KVо∙KVв∙КVφ=1,6∙0,95∙0,6∙1,0∙0,9∙1,1∙1,2∙1,0=1,1; n=1000∙V/p∙D=1000∙198/(3,14∙125)=505 об/мин; Vд=p∙D∙n/1000=3,14∙125·500/1000=196,3 м/мин; Sn=Sорасч. ∙nпр.=0,8∙500=400 мм/мин; To=i∙Lр.х./ Sn=2·230/400=1,15 мин.

020 Вертикально-сверлильная Переход 1 (сверление отверстий): t=4,5 мм; Sо=Sо табл. ∙KSo=0,4∙0,78=0,31 мм/об; KSo=KSn∙KSи∙KSф∙KSз∙KSж∙KSм=1,0∙1,2∙0,9∙0,9∙0,8∙1,0 =0,78; V=Vт∙Kv=30∙0,63=18,9 м/мин; Kv=KVм∙KVи∙KVф∙KVт∙KVж∙KVп∙KVo=1,4∙1,0∙1,0∙0,75∙0,6∙1,0∙1,0=0,63 n=1000∙V/p∙D=1000∙18,9/(3,14∙9)=668,8 об/мин; Vд=p∙D∙n/1000=3,14∙9∙500/1000=14,1 м/мин; Sn=Sорасч. ∙nпр.=0,3∙500=150 мм/мин; To=i∙Lр.х./ Sn=2·32/150=0,43 мин.

Переход 2 (сверление отверстия): t=1,25 мм; Sо=Sо табл. ∙KSo=0,3∙0,76=0,23 мм/об; KSo=KSn∙KSи∙KSф∙KSз∙KSж∙KSм=1,0∙1,1∙0,86∙0,9∙0,89∙1,0 =0,76; V=Vт∙Kv=15∙0,84=12,6 м/мин; Kv=KVм∙KVи∙KVф∙KVт∙KVж∙KVп∙KVo=1,3∙1,0∙1,0∙0,82∙0,79∙1,0∙1,0=0,84 n=1000∙V/p∙D=1000∙12,6/(3,14∙2,5)=1605 об/мин; Vд=p∙D∙n/1000=3,14∙2,5∙1000/1000=7,9 м/мин; Sn=Sорасч. ∙nпр.=0,2∙1000=200 мм/мин; To=i∙Lр.х./ Sn=15/150=0,1 мин. 025 Круглошлифовальная Переход 1 (шлифовать ступень): t=0,25 мм; nд=1000∙Vд/π∙D=1000∙25/(3,14∙12,5)=637 об/мин; St=Sztтабл. ∙KSt=0,0012∙0,63=0,0008 мм/об; KSt=Kм∙Kr∙Kд∙KVк∙Kт∙Klт∙Kh =1,0∙0,85∙0,9∙0,95∙0,74∙0,9∙1,3=0,63 Stм=St∙ nд =0,0008∙637=0,51 мм/мин; Vд=p∙D∙n/1000=3,14∙12,5∙637/1000=25,0 м/мин; To= i∙Lр.х./ Sn=i∙t/ Stм=0,25/0,51=0,49 мин.

Таблица 1.15 – Режимы резания по операциям и переходам

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 463; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.220.32.78 (0.01 с.) |

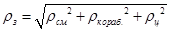

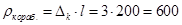

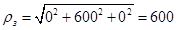

(погрешность смещения штампованных заготовок)

(погрешность смещения штампованных заготовок) мкм

мкм мкм (погрешность зацентровки)

мкм (погрешность зацентровки) мкм

мкм мкм

мкм мкм

мкм ,

, мкм;

мкм; мкм;

мкм;