Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Количественная оценка технологичностиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Технологичность конструкции может быть объективно оценена путем расчета количественных показателей технологичности по ГОСТ 14.201-73 и ГОСТ 14.204-73. По ГОСТ 14.201-73 предусмотрена значительная номенклатура (22) количественных показателей. Количественные показатели технологичности разделяются на основные и дополнительные. А. Основными показателями являются: 1. Абсолютное значение трудоемкости изделия Тu. Опыт показывает, что трудоемкость механической обработки по отношению к общей трудоемкости (по удельному весу в %) стабильна для одного и того же типа изделий. Следовательно, для сравнительной оценки достаточно определить трудоемкость механической обработки. 2. Абсолютное значение технологической себестоимости изготовления изделия Cт.u..Лучше всего оценивать технологичность по себестоимости. Но при этом следует помнить, что расчет ее не в условиях производства, а при проектировании очень трудоемок. 3. Показатель уровня технологичности по трудоемкости изготовления Kт=Тu/Tu.Б., где Тu и Tu.Б. – ожидаемая трудоемкость изготовления нового изделия и трудоемкость базового показателя. 4. Показатель уровня технологичности по технической себестоимости Кст=Ст.и./Ст.и.б., где Ст.и. и Ст.и.б. – ожидаемая техническая себестоимость проектируемого изделия и себестоимости базового изделия. Б. К дополнительным показателям технологичности относят ряд частных и комплексных, абсолютных и относительных показателей, оценивающих конструкцию, как с экономической, так и с технической стороны. 1. Коэффициент использования материала

где m и – масса изделия; S m з – сумма масс заготовок, q – масса детали; Q. – масса заготовки. 2. Удельная трудоемкость изготовления изделия

где Р – параметр изделия (мощность, тяга, масса конструкции и т.д.). Тогда t и будет выражать затраты труда на единицу мощности и т.д. 3. Удельная себестоимость

где Си – полная себестоимость изготовления изделия. 4. Удельная технологическая себестоимость

где Сти – полная технологическая себестоимость изготовления изделия. 5. Коэффициент унификации и стандартизации деталей:

где Куд – коэффициент унификации деталей; Куэ – коэффициент унификации конструктивных элементов; Кп.ст– коэффициент применяемости стандартизованных обрабатываемых поверхностей; N уд, N сд– число унифицированных и стандартных деталей; N уэ, N э – соответственно число унифицированных конструктивных элементов детали и общее, шт; Дос, Дмо– соответственно число поверхностей детали, обрабатываемых стандартным инструментом, и всех, подвергаемых механической обработке поверхностей, шт; N д– общее число деталей. 6. Коэффициент повторяемости элементов конструкции

где N н – количество наименований составных частей конструкции; N к – общее количество составных частей конструкции. 7. Коэффициент обработки поверхностей

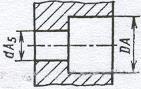

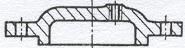

где Дмо – число поверхностей, подвергаемых механической обработке; Дэ – общее число поверхностей. 8. Масса детали q, кг. 9. Максимальное значение квалитета обработки IT. 10. Максимальное значение параметра шероховатости обрабатываемых поверхностей R a. 11. Коэффициент применения типовых технологических процессов при изготовлении данной детали (получения заготовки механической, термической и другой обработки) Ктп = Qтп/Qэ, где Q тп, Q э – соответственно число типовых технологических процессов для изготовления детали и общее, шт. Уровень технологичности конструкции детали Ку определяется как отношение достигнутого показателя технологичности к базовому, заданному в техническом задании Ку=К/КБ, где К – достигнутый (проектируемый) показатель технологичности; КБ – базовый показатель технологичности, который обычно определяется по данным базовой детали. Обеспечение технологичности конструкций деталей при обработке их на станках с ЧПУ имеет особенности, которые обусловлены возможностями станков с ЧПУ. При наличии станков с ЧПУ конструктор может создать формы деталей, описываемых сложными криволинейными поверхностями, которые точно соответствуют расчетам. В этом случае нет необходимости упрощать эти формы элементарными прямолинейными участками. Таким образом удается повышать прочность машин, снизить их массу, что имеет существенное значение для различных ЛА. В целом отработка на технологичность позволяет повысить точность и производительность обработки, сокращает затраты на расчет и подготовку программ. Последнее обстоятельство важно для подготовки производства в рамках АСТПП. Анализ производственного опыта позволяет сформулировать основные требования к технологичности деталей: 1.Для деталей токарной обработки – объединение нескольких простых деталей в одну сложную: · приближение формы заготовки к расчетной; · унификация канавок, выточек, радиусов переходов; · расположение однотипных шпоночных канавок с одной стороны детали; 2.Для деталей фрезерной обработки: выбор отношения радиуса сопряжения стенок R к высоте стенки H в пределах: · для легких сплавов · для сталей · для труднообрабатываемых материалов · унификация радиусов сопряжения элементов детали; · выбор радиусов R, стыкующихся взаимно перпендикулярных плоскостей, обеспечивающих наибольшую торцовую поверхность инструмента (особенно при наличии больших горизонтальных участков); · применение симметричных конструкций деталей. Примеры технологичных и нетехнологичных конструкций элементов деталей представлены в табл. 11 Таблица 11 Примеры технологичных и нетехнологичных конструкций элементов деталей

Для сокращения затрат на программирование желательно упрощать геометрические образы элементов в детали и типизировать повторяющиеся элементы, использовать симметрию и зеркальное отображение. Часто при креплении деталей на столах станков для их четкой ориентации вдоль координатных осей используют координатно-фиксирующие отверстия. Межцентровое расстояние между этими отверстиями должно быть кратным 100 мм (для малогабаритных деталей – 50мм). 3. Для деталей, обрабатываемых на многоцелевых станках с ЧПУ: · инструментальная доступность конструкции, обеспечивающая свободный доступ инструмента к максимально возможному числу поверхностей при обработке с одной установки; · применение консольной обработки, так как борштанги нельзя использовать из-за неудобства их смены и хранения в магазине; · ограничение максимального диаметра отверстия – он не должен превышать диаметра выдвижного шпинделя более чем в 2,5 раза. Конструкторам, разрабатывающим чертежи деталей, обрабатываемых на станках с ЧПУ, необходимо выполнять следующие требования: · размеры в чертежах необходимо задавать в прямоугольной системе координат, которая в дальнейшем привязывается к системе координат станка; · базовые поверхности детали, особенно установочные, должны быть совмещены с координатными плоскостями; · отверстия, расположенные на диаметре и обычно задаваемые центральным углом между их осями и диаметром D, необходимо задавать координатами осей каждого отверстия (рис. 1.);

Рис. 1. Пример постановки размеров на чертеже детали для обработки детали на станке с ЧПУ (слева верно, справа неверно)

· размеры отверстий можно увязывать с началом координат (рис. 1.); · при наличии большого числа отверстий применяют табличный метод указания размеров, что также удобно и для программирования; · по длине обработки возможна линейная увязка размеров; · при нанесении размеров на чертежах следует стремиться к тому, чтобы избавиться от необходимости лишнего их пересчета. Размеры следует наносить цепным методом, оговорив допуск, соответствующий получению необходимого результата; · форма задания контура детали более удобна аналитическим описанием, особенно для систем АСТПП.

|

|||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-09; просмотров: 1561; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.211.58 (0.007 с.) |

,,

,, ,

, ,

, ,

,

,

, ,

, ;

; ;

; ;

;