Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Токарный гидрокопировальный полуавтоматСодержание книги Поиск на нашем сайте

Движения в станке. Движение резания — вращение шпинделя с обрабатываемой деталью. Движения подач — перемещения суппорта в продольном и поперечном направлениях. Вспомогательные движения — быстрые перемещения суппорта в продольном и поперечном направлениях от отдельного привода, ручные установочные перемещения суппорта в продольном и поперечном направлениях. Принцип работы. Обрабатываемая деталь устанавливается в центрах или закрепляется в патроне. В резцедержателе могут быть закреплены четыре резца. Поворотом резцедержателя каждый из четырех резцов может быть установлен в рабочее положение. Инструменты для обработки отверстий вставляются я пиноль задней бабки Прилагаемый к станку гндрокопировальный суппорт благодаря наличию следящей системы позволяет обрабатывать партии ступенчатых и фасонных деталей по шаблону или эталонной летали, без промеров и ручного управления станком в процессе обработки.

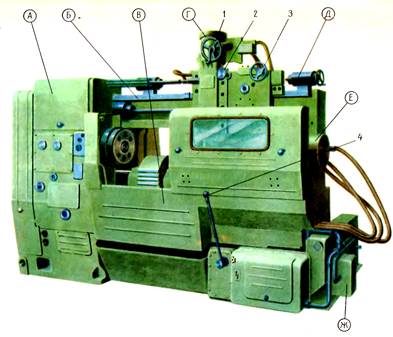

Токарный гидрокопировальный полуавтомат Назначение станка Станок предназначен для обработки в центрах сложных фасонных конусных и ступенчатых деталей класса валов методом копирования по шаблону или по эталонной детали. Основные узлы. А – передняя бабка с коробкой скоростей, Б – направляющая копировального суппорта. В – станина, Г – гидрокопировальный суппорт, Д – балочка с бабками для установки эталона, Е – задняя бабка, Ж – гидропривод Движения в станке. Движение резания – вращение шпинделя с заготовкой. Движение подач – перемещение копировального и пдрезных суппортов. Принцип работы Обрабатываемая заготовка устанавливается в центрах передней и задней бабок. Режущие инструменты закрепляются в копировальном и подрезных суппортах, приводимых в движение гидроприводом. Копировальный суппорт снабжен следящей системой, воспроизводящей форму обрабатываемой заготовки по эталонуили шаблону, установленному в бабках на балочке. Подрезные суппорты предназначены для прорезания глубоких канавок и подрезания торцов. Управление гидросистемой осуществляется панелями, в каждой из которых находятся распределительные золотники, дроссели, автоматический регулятор и т.д

Назначение станка. Станок предназначен для сверления, рассверливания, зенкерования и развертывания различных деталях, а также для торцевания и нарезания резьбы машинными метчиками в условиях индивидуального и серийного производства. На станке обрабатываются детали сравнительно небольших размеров и веса. Основные узлы. А – стол, Б – шпиндельная бабка с коробкой подач и подъемным механизмом, В – коробка скоростей, Г – станина, Д – основание станины. Движения в станке. Движение резания – вращение шпинделя с режущим инструментом. Движение подачи – осевое перемещение шпинделя с режущим инструментом. Вспомогательные движения – ручные перемещения стола и шпиндельной бабки в вертикальном направлении и быстрое ручное перемещение шпинделя вдоль его оси. Принцип работы Обрабатываемая деталь устанавливается на столе станка и закрепляется в машинных тисках или в специальных приспособлениях. Совмещение оси будущего отверстия с осью шпинделя осуществляется перемещением приспособления с обрабатываемой деталью на столе станка Режущий инструмент в зависимости от формы его хвостовика закрепляется в шпинделе станка при помощи патрона или переходных втулок. В соответствии с высотой обрабатываемой детали и длинной режущего инструмента производиться установка стола и шпиндельной бабки Отверстия могут обрабатываться как ручным перемещение шпинделя так и механической подачей.

4. 2В56 - радиально-сверлильный станок Назначение станка. Станок предназначен для сверления, зенкерования и развертывания отверстий и для нарезания резьбы в изделиях крупных и средних размеров значительного веса в условиях индивидуального и серийного производства. Основные узлы станка А — основание; Б — неподвижная колонна; В — механизм зажима поворотной колонны; Г — полая поворотная колонна. Д —механизм подъема, опускания и зажима траверсы, Е — траверса; Ж — шпиндельная бабка с коробкой скоростей и коробкой подач; 3 — приставной стол. Движения в станке. Движение резания — вращение шпинделя. Движение подачи — вертикальное осевое перемещение шпинделя. Вспомогательные движения: ручное горизонтальное перемещение шпиндельной бабки по траверсе: ручной поворот траверсы с колонной и механическое закрепление поворотной колонны. Принцип работы. Обрабатываемая деталь устанавливается на основании А станка или на приставном столе З. Режущий инструмент укрепляется в шпинделе станка. Для совмещения оси инструмента с осью будущего отверстия шпиндельную бабку Ж необходимо вручную перемещать по направляющим траверсы Е, которая в свою очередь может быть повернута вместе с полой поворотной колонной Г. Установка траверсы пи высоте в зависимости от размера обрабатываемой детали обеспечивается перемещением траверсы относительно поворотной колонны. Для сверления несквозных отверстий станок снабжен механизмом автоматического останова подач.

5. 6M82(6Н81) - универсально-фрезерный станок Назначение станка. Станок предназначен для фрезерования различных деталей сравнительно небольших размеров в основном цилиндрическими, дисковыми. угловыми, фасонными и модульными фрезами d условиях индивидуального и серийного производства. Наличие поворотного стола позволяет нарезать винтовые канавки при изготовлении косозубых колес, фрез, зенкеров, разверток и тому подобных деталей. Основные узлы станка А— станина с коробкой скоростей н шпиндельным узлом; Б — хобот с подвесками; В — дополнительная связь консоли с хоботом; Г — поворотная часть стола; Д — поперечные салазки; Е — стол; Ж — консоль с коробкой подач; 3 — основание с резервуаром для охлаждающей жидкости.

Движения в станке. Движение резания — вращение шпинделя с фрезой. Движения подач — продольное, поперечное и вертикальное поступательные перемещения стола. Вспомогательные движения — все указанные перемещения стола, выполняемые на быстром ходу или вручную.

Принцип работы. Обрабатываемые детали закрепляются непосредственно на столе, в машинных тисках или специальных приспособлениях, устанавливаемых на столе стайка. При необходимости делить заготовку на несколько равных частей применяют универсальную делительную головку. Насадные фрезы закрепляют на консольных или опорных оправках. Для поддержании шпиндельных оправок применяют хобот с центральной и концевой подвесками. Хвостовые фрезы закрепляют непосредственно в конусе шпинделя или цанговом патроне. Торцовые фрезерные головки устанавливают и закрепляют на торце шпинделя. Настройка станка в соответствии с конфигурацией и размерами обрабатываемой детали производится за счет быстрых механических или ручных перемещений стола Е, поперечных салазок Д и консоли Ж. При нарезании шиповых канавок поворачивают стол в соответствии с утлом наклона фрезеруемой винтовой канавки. При работе на тяжелых режимах для повышения жесткости узла консоли устанавливают дополнительную связь В.

5. 6Н12ПБ - вертикально-фрезерный станок Назначение станка. Станок предназначен для скоростного фрезерования разнообразных деталей средних размеров и веса из черных и цветных металлов, а также из пластмасс.Обработка деталей на станке в основном производится торцовыми, хвостовыми, пальцевыми фрезами и фрезерными головками в условиях индивидуального и серийного производства. Основные узлы станка. А — основание. Б — станина, В — коробка скоростей; Г— шпиндельная головка; Д — стол; Е— поперечные салазки; Ж — консоль; 3 — коробка подач. Движения в станке. Движение резания — вращение шпинделя с фрезой. Движения подач — прямолинейные поступательные перемещения стола в продольном, поперечном и вертикальном направлениях. Вспомогательными движениями являются все указанные перемещения стола, выполняемые на быстром ходу или вручную. ручное перемещение шпиндельной гильзы вдоль оси шпинделя и поворот шпиндельной головки В правую или левую сторону на угол до 45. Принцип работы. Торцовые, концевые, пальцевые фрезы и фрезерные головки укрепляются в шпинделе. При обработке небольшой партии деталей управление продольной подачей и быстрым перемещением стола производится вручную. В серийном производстве станок может быть настроен для работы по полуавтоматическому, маятниковому или скачкообразному циклам. При полуавтоматическом цикле работы после включения станка стол совместно с обрабатываемой деталью быстро перемещается, пока обрабатываемая деталь не подойдет к фрезе, затем включается рабочая подача. По окончании обработки стол быстро возвращается и исходное положение и автоматически останавливается. Рабочий снимает обработанную деталь, закрепляет заготовку и вновь включает станок. Цикл повторяется.

7. Структура и классификация металлорежущих станков. Металлорежущий станок- машина для обработки заготовок путем снятия стружки. Группы станков: 1.Токарные 5. Сверлийные и расточные 2. Шлифовальные 6. Комбинированные 3. зубо-,и резьбообрабатываемые 7. Фрезерные 4. Строганные 8. Разрезные 9. разные. Типы станков: 0. Автомат 5. Карусельный 1. Одношпиндеольный (полуавтомат) 6. Винторезный 2. Многошпиндельный (полуавтомат) 7. Многорезцовый и копировальный 3. Токарно-револьверный 8. Специализированный 4. Токарно-револьверный полуавтомат 9. Разнотокарный Класс точности: Н – нормальной точности А – особо высокой точности П – повышенной точности С – особо точные станки В – высокой точности Система управления: 1 Универсальные -в которых осуществляется программирование как перемещений при позиционировании, так и движения исполнительных органов по траектории 2 Позиционные - в которых задают только координаты конечных точек положения исполнительных органов после выполнения ими определенных элементов рабочего цикла 3 Контурные, управляющие движением исполнительного органа по заданной криволинейной траектории; 4 Многоконтурные системы, обеспечивающие одновременное или последовательное управление функционированием ряда узлов и механизмов станка. ПР: 16 К 20 Ф3 - токарный, винторезный, Завод «Красный пролетарий», 20 см диаметр обработки, 5-6 нет, Ф3-контурная система управления 1 В 0 6 А – токарный, В-модификация станка, автомат, 6-мах диаметр прутка, высокой точности 1 М 1 16 – токарный, М-модификация, полуавтомат,16- мах диаметр прутка 8. Общие сведения о процессах обработки материалов точением. Движения, углы, плоскости, поверхности. Точение – лезвийная обработка с вращательным главным движение резания и вызывающую изменение радиуса траекторий главного движения. Основными видами работ, выполняемых при точении, являются: обработка цилиндрических, конических, фасонных, торцовых поверхностей, уступов; вытачивание канавок; отрезание частей заготовки; Разновидности точения: обтачивание — обработка наружных поверхностей; растачивание — обработка внутренних поверхностей; подрезание — обработка плоских торцевых поверхностей; резка — разделение заготовки на части или отделение готовой детали от заготовки.

Угол скорости резания

Dr- главное движение- вращательное или прямолинейное поступательное движение инструмента кот происходит с наибольшей скоростью в процессе резания. Ds- движение подачи- вращательное или прямолинейно поступательное движение инструмента, предназначена для того, чтобы распределить отделение материала на всю обрабатываемую поверхность. Угол скорости резания – угол между направлениями скоростей главного и результативного движения резания. 9. Общие сведения о процессах обработки материалов сверлением. Движения, углы, плоскости, поверхности. Сверление- обработка сверлом в сплошном материале

ɥ- главный угол в плане - между направлениями подачи и проекции главной режущей кромки ɥ1- вспомогательный угол в плане- между направлениями подачи и проекции вспомогательной режущей кромки

Рn- поверхность резания Dr- главное движение- вращательное или прямолинейное поступательное движение инструмента кот происходит с наибольшей скоростью в процессе резания. Ds- движение подачи- вращательное или прямолинейно поступательное движение инструмента, предназначена для того, чтобы распределить отделение материала на всю обрабатываемую поверхность. 10. Общие сведения о процессах обработки материалов фрезерованием. Движения, углы, плоскости, поверхности. Фрезерование -лезвийная обработка с вращательным главным движение резания сообщаемым инструменту, и движением подачи, направленным перпендикулярно оси главного движения.

1- обрабатываемая поверхность 2- поверхность резания 3- обработанная поверхность

Dг- главное движение- вращательное или прямолинейное поступательное движение инструмента кот происходит с наибольшей скоростью в процессе резания.

Ds- движение подачи- вращательное или прямолинейно поступательное движение инструмента, предназначена для того, чтобы распределить отделение материала на всю обрабатываемую поверхность.

11. Процесс стружкообразования. Типы стружек. Процесс резания (стружкообразования) является сложным физическим процессом, сопровождающимся большим тепловыделением, деформацией металла, износом режущего инструмента и наростообразованием на резце. Типы стружек: А) Сливная – При обработке заготовок с высокой скоростью резания, при больих передних углах, при средних и малых толщинах срезаемого слоя. Б) Скалывания (ступенчатая) – при обработке сталей пониженной пластичности, средней скорости резания, больших толщинах срезаемого слоя, средних значениях передних углов В) Надлома – при обработке малопластичных и хрупких мателипалов, а так же заготовое имеющих твердые корки, больших толщинах срезаемого слоя, средних скоростях резания, больших передних углах. Г) Элементная- при обработке твердых металлов, с малой скоростью резания, малых углах, средней толщине срезаемого слоя.

Г) 12. Процесс наростообразования. Влияние нароста на процесс резания. Достоинства и недостатки нароста. При обработке металлов на переднюю поверхность резца налипает обрабатываемый материал, образуя металлический нарост, имеющий клиновидную форму и по твердости в 2-3 раза превышающий твердость обрабатываемого материала. Являясь как бы продолжением резца, нарост изменяет геометрические параметры резца, участвует в резании металла и оказывает влияние на результаты обработки, износ резца и силы, действующие на резец. При обработке нарост периодически скалывается и вновь образуется; отрыв частиц нароста происходит неравномерно, что приводит к изменению глубины резания и увеличивают шероховатость обработанной поверхности. С увеличением пластичности обрабатываемого металла размеры нароста возрастают. При обработке хрупких металлов(чугуна) нарост не образуется. Достоинства: Обрабатываемый материал. a. Чем выше предел прочности и твердость обрабатываемого материала, тем больше силы сопротивления резанию, следовательно большую работу требуется выполнить и большее количество теплоты будет образовываться в зоне резания. b. Чем выше теплопроводность и теплоемкость обрабатываемого материала, тем интенсивнее отвод теплоты от зоны её образования, уходящий в стружку и заготовку, тем меньше температура поверхностных слоев режущего инструмента.

17. Влияние различных факторов на температуру резания (угол резания, главный угол в плане, главный передний угол, СОЖ). На температуру в зоне резания оказывает влияние три угла: · σ – угол резания; · γ – главный передний угол; · φ – главный угол в плане.

СОЖ. Использование СОЖ позволяет не только уменьшить тепловыделение, но и поглощает, и отводит часть выделяемой теплоты, снижая тем самым температуру в зоне резания. При чём, чем выше теплоемкость и теплопроводность СОЖ, тем выше эффект охлаждения. 18. Износ режущих инструментов (по передней и задней поверхностях, кривая износа, типы износа). *будет разбит на 2 части: 1 – типы износа, 2 – принципы износа* Износ режущего инструмента только по задней поверхности наблюдается при обработке хрупких материалов, при резании которых образуется стружка надлома, не представляющая собой сплошного прочного тела. Износ по задней поверхности является также превалирующим в случае резания с малыми толщинами среза, при малых значениях задних углов и при обработке сталей и сплавов, обладающих ярко выраженным упругим последствием и сильным обработочным упрочнением. Износ режущего инструмента только по передней поверхности происходит в случае обработки вязких металлов с большими сечениями среза, когда образуется устойчивый нарост, исключающий контакт задней поверхности с обрабатываемым материалом. В большинстве же случаев практики резания металлов инструмент изнашивается как по передней, так и по обеим задним поверхностям. Типы износа: · Абразивный износ. Происходит в результате царапания и стирания отдельных участков поверхности инструмента твёрдыми включениями, находящимися в обрабатываемом материале. · Адгезионный износ. Происходит в результате действия сил молекулярного сцепления. Для каждой пары материалов существует энергетический порог начала схватывания, обусловленный уровнем температур контакта. · Усталостный износ. Микровыступы шероховатостей поверхностей под действием нормальной нагрузки сминаются и взаимовнедряются, из-за чего в области пятен касания возникают большие напряжения и деформации. · Диффузионный износ. Наступает, когда температура контакта превышает критические значения начала химического взаимодействия материалов инструмента и заготовки. · Окислительный износ. Происходит в связи с коррозией металлов в условиях активного охлаждения зоны резания и газонасыщением.

Критерии износа: · Критерий блестящей полоски. При большой величине износа, металл на обрабатываемой поверхности детали сминается, образуя блестящие полоски. · Силовой критерий. Можно судить о затуплении резца по резкому увеличению сил резания. · Технологический критерий. Применяется при чистовой обработке деталей. Значительное увеличение износа сопровождается ухудшением шероховатости обрабатываемой поверхности. · Критерий оптимального износа. При чёрновой обработке для обеспечения наиболее экономичного использования инструмента. При растачивании D - диаметр получаемого отверстия d – диаметр заготовки t=h Область применения Сверление необходимая операция для получения отверстий в различных материалах при их обработке, целью которой является: · Изготовление отверстий под нарезание резьбы, зенкерование, развёртывание или растачивание. · Изготовление отверстий (технологических) для размещения в них электрических кабелей, анкерных болтов, крепёжных элементов и др. · Отделение (отрезка) заготовок из листов материала. · Ослабление разрушаемых конструкций. Эскиз:

А) Глубина резания t

D – диаметр сверла D- диаметр получаемого отверстия d – диаметр имеющегося отверстия б) Подача s движение подачи при сверлении – величина перемещения сверла вдоль своей оси.

В) скорость резания v – при сверлении это окружная скорость точки реж. кромки, наиболее удаленная от оси сверла. 1) табличный метод 2) аналитический При рассверливании Износ и стойкость сверл.

h3 = C*V4,35*S2,15*T C -реальное расстояние от лунки износа до изношенной режущей кромки V -скорость резания Т – стойкость инструмента Из формулы следует, что наибольшее влияние на износ свёрл оказывает скорость резания и значит меньшее подача. Следовательно предпочтительно работать с большими подачами и меньшими скоростями, что при заданной стойкости инструмента обеспечивает большую производительность процесса сверления.

Классификация инструментальных материалов. Требования, предоставляемые к инструментальным материалам Производительность обработки материалов резанием во многом зависит от материала режущей части инструмента. Каждая группа инструментальных материалов обладает определенным набором физико-механических свойств, и используются для обработки определенных групп конструкционных материалов.

Требования к инструментальным материалам можно объединить в 3 группы: Экономические требования возможно низкая стоимость – это требование трудно реализовать на практике, т.к введение в структуру инструментальных материалов диффицитных элементов для получения максимальной твердости, прочности и износостойкости удорожает материал Эксплуатационные требования, в соответствии с которыми материал должен иметь a) высокую твердость, значительно превосходящую твердость обрабатываемого материала. Твердость является одним из наиболее важным показателем качества инструментальных материалов, определяющих твердость и стойкость режущего инструмента. b) высокую прочность, т.к режущая часть при резании подвергается значительным нагрузкам которые не должны вызывать разрушение и заметное пластическое деформирование режущей части инструмента c) высокую теплостойкость, характеризующейся наивысшей температурой при которой инструментальный материал сохраняет свою твердость (режущие свойства) d) высокую износостойкость, способность инструментального материала сопротивляться износу инструмента на его передней и задней поверхности в процессе резания Технологические требования, обеспечивающие оптимальные условия изготовления инструмента · для инструментальных сталей ими являются – хорошая обрабатываемость давлением и резанием, свариваемость или шлифуемость, особенность термической обработки (хорошая закаливаемость, прокаливаемость, минимальная деформация и образование трещин при закалке) · для твердых сплавов особое значение имеет хорошая шлифуемость а также отсутствие трещин и других дефектов при пайке и заточке инструмента Углеродистые стали Марки этих сталей обозначаются буквой «У». Выпускаются углеродистые инструментальные стали двух типов по ГОСТ 1435 - 74: 1. Качественные: У7, У8, У10, У11, У12, У13 2. Высококачественные: У7А, У8А, У10А, У11А, У12А, У1 ЗА

- сера (S) - 0.02 - 0.03% вредные примиси - фосфор (Р) - около 0.03%. Например: У7 - углеродистая качественная сталь, содержание углерода 0.7%, кремния 0.35 -0.4%, марганца 0.35 - 0.4%, серы 0.02 - 0.03%, фосфоре около 0,03%. Для повышения твердости углеродистые стали подвергают термообработке Недостатки: · низкая теплостойкость 200- 250DC; · хрупкость. Применяют для изготовления: o ручного слесарного инструмента (зубил, отверток, ножниц, пил, ножовок, напильников) o метчиков, плашек, сверл малых диаметров и других инструментов, Легированные стали. Легированные от углеродистых сталей отличаются повышенным содержанием кремния и марганца, а также одного из нескольких легирующих элементов.

Для обозначение легирующих элементов в марках сталей приняты следующие обозначения: · У – углерод · Г- марганец (увеличивает упругие свойства сталей); · С - кремний (увеличивает твердость и жидкотекучесть стали): · Ср - сера - (вредная примесь, исключает возможность ковки и проката стали (красноломкость), но улучшает ее обрабатываемость); · П - фосфор (придает стали хрупкость и твердость, увеличивает жидко-текучесть); · X - хром (увеличивает твердость, прочность, коррозионную стойкость. матера пластичность); · В - вольфрам (повышает твердость и теплостойкость материала); · ф - ванадий (повышает твердость и прочность материала. мелкозернистой структуры); · U - молибден (повышает упругость, прочность, теплостойкост Легированные инструментальные стали подразделяются на: 1- низколегированные - XU4, В2Ф, 13Х. £ХФ, 11ХФ - применяются для изготовления метчиков, зубил, шаберов,... 2. высоколегированные - 9ХС. ХВГ, ХВСГ,... - применяются для изготовления разверток,cвepл малых диаметров, фасонных резцов, концевых фрез, протяжек, метчиков. Эти стали обладают более высокими технологическими свойствами, лучшей закаливаемостью и прокаливаемостью, меньшей склонностью к короблению. Используется для изготовления длинномерных режущих инструментов (протяжки, гаечные метчики), работающих с малым-:; скоростями резания, а также корпусов и державок сборных инструментов.

Быстрорежущие стали. Быстрорежущие стали от углеродистых и легированных инструментальных сталей отличаются высоким содержанием легирующих элементов: · В - вольфрам · Х- хром · М- молибден · Ф-ванадий · К - кобальт · А - азот Современные быстрорежущие стали можно разделить на две группы: 1. стали нормальной теплостойкости 2. стали повышенной и высокой теплостойкости

Содержание легирующих элементов в быстрорежущих сталях, %

Основной недостаток - неравномерность распределения карбидов. Для устранения этого недостатка в настоящее время предложены современные технологические способы получения быстрорежущих сталей. . Из быстрорежущей стали изготавливают в основном концевой инструмент (метчики, сверла, фрезы небольших диаметров) В токарной обработке резцы со сменными и напайными твердосплавными пластинами почти полностью вытеснили резцы из быстрорежущей стали. По применению марок быстрорежущих сталей существуют следующее: · Кобальтовые быстрорежущие стали (Р9К5, Р9К10) применяют для обработки деталей из труднообрабатываемых коррозионно-стойких и жаропрочных сталей и сплавов, в условиях прерывистого резания, вибраций, недостаточного охлаждения. · Ванадиевые быстрорежущие стали (Р9Ф5, Р14Ф4) рекомендуют для изготовления инструментов для чистовой обработки (протяжки, развёртки, шеверы). Их можно применять для обработки труднообрабатываемых материалов при срезании стружек небольшого поперечного сечения. · Вольфрамомолибденовые стали (Р9М4, Р6М3) используют для инструментов, работающих в условиях черновой обработки, а также для изготовления протяжек, долбяков, шеверов, фрез. Их изготавливают методом порошковой металлургии в виде пластин или коронок. Основными компонентами твердых сплавов являются карбиды тугоплавких металлов, а именно: · карбид вольфрама (WC); · карбид титана (TiC); · карбид тантала (ТаС); · карбид ниобия (NbC); мельчайшие частицы, которых соединены связкой из сравнительно мягких и менее тугоплавких кобальта или никеля в смеси с молибденом. Применяемые для обработки резанием твердые сплавы подразделяются на 4 группы разновидности: 1. вольфрамовые (однокарбидные) твердые сплавы - ВК; 2. титановольфрамовые (двухкарбидные) твердые сплавы -ТК; 3. титанотанталовольфрамовые (трехкарбидные) твердые сплавы - ТТК; 4. безвольфрамовые твердые сплавы. Оксидная керамика, Состоит из оксида алюминия Аl203 и небольшого количества оксидов других металлов. Имеет белый цвет. Мелкозернистая структура (0,5 мкм) обеспечивает высокую износостойкость и относительно высокую прочность режущей керамики. Марки: ЦМ332; BQ13; В014; В015; ВШ75. Оксидно -карбидная керамика По своему составу является промежуточной композицией между оксидной керамикой и твердым сплавом. В качестве карбидной составляющей применяют смесь карбидов вольфрама и молибдена или карбидов молибдена и титана. Количество карбидов меняется от 20 до 40% по массе, Марки: В 3; ВОК 60; ВОК 63; ВОК 71; ВОК 95, а также оксидно-нитридная керамика ОНТ 20 (кортинит). Нитридная керамика К этой группе относится силинит - Р - материал на основе нитрида кремния, композиция: 38,3 % Si3N4 +15,4 % А12Оз + 41,8 % TIN. Получают методом горячего прессования. Отличительные особенности: · стабильность физических свойств и кристаллической структуры при высоких температурах; невысокая стоимость и доступность исходного продукта; · отсутствие в составе вольфрама и его соединений; · отсутствие адгезии по отношению к черным и цветным металлам. Обладает; · - твердостью 94 - 96 HRC3; теплостойкостью 1200°С; Применение современной керамики позволяет проводить обработку в неблагоприятных условиях, например, при прерывистом резании, вывести на новый уровень производительности (по скорости и глубине резания) обработку чугуна, сталей и жаропрочных сплавов. 39. Сверхтвердые инструментальные материалы. Разновидности, марки, область использования. Сверхтвердые инструментальные материалы делятся на 2 класса: 1. порошковые материалы, применяемые для изготовления абразивного инструмента; 2. поликристаллические материалы, изготавливаемые в виде цилиндрических вставок и пластинок для оснащения режущего инструмента. 1.1 Образивные материалы: · Естественные к ним относятся ( алмаз(А),корунд(К),кремень(11МПа) ) · Искусственные к ним относятся ( искусственный алмаз (АС), эльбор (кубичиский нитрид бора КНБ), карбид бора, карбид кремния) 1.2 Поликристаллические материалы: Поликристаллы на основе алмаза Поликристаллы на основе нитрида бора Композиционные (двухслойные) поликристаллы

Марки на основе нитрида бора: композиты 01(эльбор-Р) и 02 (белбор) используют для тонкого и чистового точения и фрезерования без ударов деталей из закаленных сталей, чугунов и твердых сплавов с подачами и глубиной резания композит 05 применяют для чистового и получистового точения без ударов деталей из закаленных сталей, чугунов Область использования Сверхтвердые инструментальные материалы предназначены для чистовой обработки материалов с высокими скоростями резания. Движения в станке. Движение резания — вращение шпинделя с обрабатываемой деталью. Движения подач — перемещения суппорта в продольном и поперечном направлениях. Вспомогательные движения — быстрые перемещения суппорта в продольном и поперечном направлениях от отдельного привода, ручные устано

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 1649; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.200.56 (0.011 с.) |

- Угол скорости резания – угол между направлениями скоростей главного и результативного движения резания.

- Угол скорости резания – угол между направлениями скоростей главного и результативного движения резания. - угол подачи - угол в рабочей плоскости расположенный между направлениями скоростей главного движения и движения подачи

- угол подачи - угол в рабочей плоскости расположенный между направлениями скоростей главного движения и движения подачи

d – диаметр сверла

d – диаметр сверла Kv – коэф-т, учитыв. глубину сверления

Kv – коэф-т, учитыв. глубину сверления

Химический состав стали: углерод (С) - 0.6 - 1.4% кремний (Si) - 0.35 - 0.4% марганец (Мп) - 0.35 - 0.4%

Химический состав стали: углерод (С) - 0.6 - 1.4% кремний (Si) - 0.35 - 0.4% марганец (Мп) - 0.35 - 0.4%