Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методы обработки на зубофрезерных станках.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

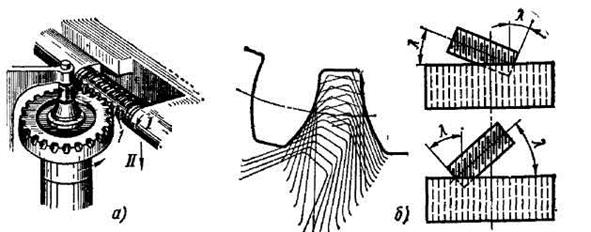

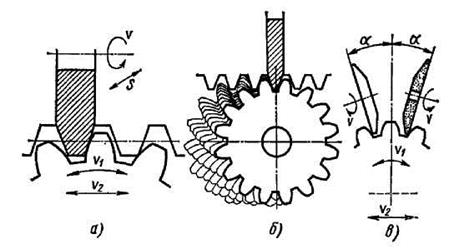

Нарезание цилиндрических колес с прямыми зубьями. Заготовка при обработке находится в зацеплении с воображаемой производящей движущейся зубчатой рейкой (рисунок 11.9), которая воспроизводится в пространстве режущими кромками фрезы 1 при ее вращательном Ι и поступательном ΙΙ движениях. При нарезании цилиндрических колес с прямыми зубьями червячная фреза вращается с частотой:

Нарезаемая заготовка также получает вращение, которое должно быть точно согласовано с вращением фрезы. При нарезании прямозубых колес за один оборот Z заходной фрезы заготовка должна сделать Z/z оборотов, где z - число зубьев нарезаемого колеса. Для образования формы зубьев колеса по длине червячной фрезе одновременно с вращением сообщается движение подачи параллельно оси заготовки.

Рисунок 11.9. Схема нарезания цилиндрических зубчатых колес червячными фрезами: а - схема процесса; 6 - установка фрезы

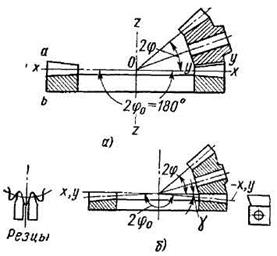

Нарезание цилиндрических зубчатых колес с винтовыми зубьями. В этом случае ось фрезы к торцу заготовки устанавливают под углом δ = β+λ, где β - угол наклона зубьев нарезаемого колеса. Знак «плюс» берут при разноименных направлениях винтовых линий зубьев нарезаемого колеса и фрезы, знак «минус» - при одноименных направлениях. Литература: осн. 7.[203-216] Контрольные вопросы: 1. Зубообрабатывающие станки. 2. Зубодолбежные станки. 3. Вертикальный зубодолбежный полуавтомат 5122: узлы станка и его кинематика. 4. Методы обработки на зубофрезерных станках. 5. Зубофрезерный станок 53А50: основные узлы, кинематика, нарезание цилиндрических и червячных колес. Лекция № 12. Зубообрабатывающие станки (2-я часть). Станки для нарезания конических колес с прямыми зубьями. Конические зубчатые колеса широко распространены в машиностроении для передачи движения между пересекающимися и скрещивающимися осями. Форма зубьев конического колеса по длине может быть прямолинейной или криволинейной, наклоненной к образующей начального конуса под углом. Из криволинейных зубьев чаще всего применяют круговой, так как его проще нарезать; кроме того, круговой зуб с углом наклона на малом диаметре колеса β = 0 воспринимает меньшее осевое давление. Схема зубострогания. Обработка зубьев конических колес на зубострогальных станках, работающих по методу обката, теоретически основана на представлении о производящем колесе - воображаемом плоском коническом колесе, с которым обкатывается в процессе обработки заготовка. Характерным для плоского колеса является величина угла при вершине начального конуса 2 φ 0 = 180° (рисунок 12.1, а), благодаря которой дополнительный конус превращается в цилиндр с осью zz и образующей ав. При развертке цилиндра на плоскость зубья колеса образуют прямобочную зубчатую рейку.

Процесс формообразования зубьев на заготовке можно представить себе так (рисунок 12.2). Предположим, что заготовка выполнена из идеального пластичного материала. Если ее перекатывать без скольжения по стальному коническому плоскому (производящему) колесу, то зубья последнего на поверхности заготовки формируют впадины. После одного оборота заготовки вокруг своей оси образуется зубчатый венец, зубья которого будут очерчены по октоидальному профилю, который мало отличается от принятого эвольвентного профиля и вполне удовлетворяет практическим требованиям. То же самое произойдет и в случае, если, не перекатывая заготовку, заставить вместе с ней вращаться производящее колесо (как показано на рисунке). Оставим на производящем колесе 1 только два зуба (рисунок 12.2).

Рисунок 12.1. Производящее колесо Рисунок 12.2. Схема формообразования зубьев прямозубого колеса В результате описанных перемещений два зуба производящего колеса образуют на заготовке две впадины: зуб 5 - впадину 4, зуб 6 - впадину 3. Таким образом, будет получен первый зуб на заготовке. Повернем заготовку в исходном положении вокруг своей оси против часовой стрелки на угол, соответствующий шагу зацепления, и повторим весь цикл предыдущих обкаточных движений. Тогда зуб 5 образует на заготовке новую впадину (на рисунке не показана), а зуб 6 будет входить в контакт с уже имеющейся впадиной 4. В результате второго цикла движений получим второй зуб на заготовке, и так далее, до тех пор, пока не будут образованы все зубья резцов перемещаются в этой плоскости (рисунок 12.1, б). Нарезание конических колес с криволинейными зубьями. Конические прямозубые колеса имеют недостатки по сравнению с колесами с криволинейными зубьями. Передачи из колес с криволинейными зубьями имеют хорошую плавность хода, бесшумны, компактны, выдерживают гораздо большие нагрузки при одинаковых размерах. Криволинейные зубья конических колес нарезают пальцевой модульной фрезой; торцовой резцовой головкой методом врезания инструмента в заготовку, методом кругового протягивания; торцовой головкой с резцами, имеющими прямолинейные режущие кромки, методом обкатки при периодическом делении; торцовой головкой с резцами, имеющими прямолинейные режущие кромки, методом обкатки при непрерывном делении; конической червячной фрезой методом обкатки при непрерывном делении.

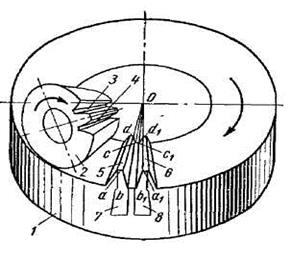

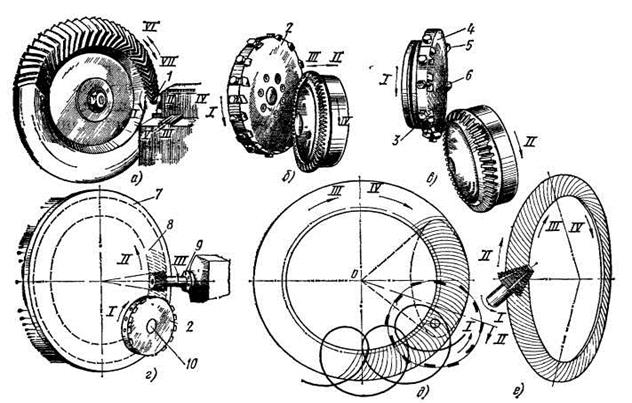

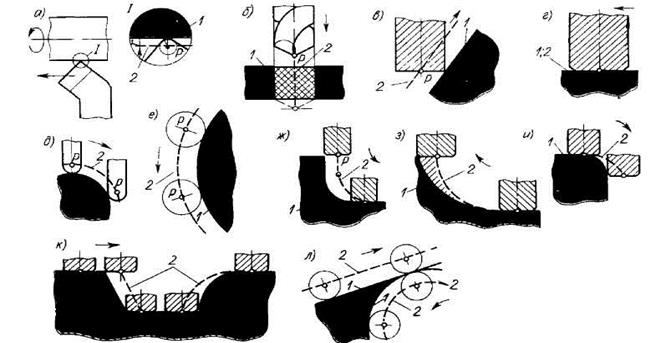

Пальцевой фасонной фрезой (рисунок 12.3, а) нарезают зубья по архимедовой спирали и шевронные зубья любого профиля. Основные движения: Ι - вращение фрезы (движение скорости резания); ΙΙ - подвод фрезы в рабочее положение; ΙΙΙ - движение фрезы вдоль образующей конуса, согласованное с вращением VII заготовки, что необходимо для образования спирального или шевронного зуба (движение подачи); IV - отвод фрезы назад; V - отвод фрезы вдоль образующей в исходное положение; VI - деление (производится во время отвода в направлении V). При нарезании конических колес методом врезания (рисунок 12.3, б) получают круговые зубья с прямолинейным или близким к прямолинейному профилем. Основные движения: Ι - вращение резцовой головки (движение скорости резания); ΙΙ - движение врезания - поступательное движение инструмента (или заготовки); ΙΙΙ - быстрый отвод инструмента (или заготовки); IV - деление (поворот заготовки на следующий зуб). Этот метод применяют при черновом нарезании зубчатых колес с круговыми зубьями при угле начального конуса выше 45°, а также при нарезании колес при передаточном отношении больше трех для передачи небольшого модуля. Метод кругового протягивания зубьев конических колес (рисунок 12.3, в) применяют для чистового нарезания колес с круговыми зубьями в условиях массового производства. Основные движения: Ι - вращение резцовой головки - главное движение; ΙΙ - деление, т.е. поворот заготовки на следующий зуб, происходящий во время прохождения мимо заготовки участка головки, на котором нет резцов. Торцовой резцовой головкой с резцами, имеющими прямолинейные режущие кромки (или очерченные по дугам окружности) (рисунок 12.3, г), нарезают круговые зубья конических колес с углом наклона зуба (углом спирали) 0-60° методом обкатки при периодическом делении. Этот способ применяют для чернового нарезания зубчатых колес с углом начального конуса до 45° и для чистового нарезания колес модулем 0,5-3 мм с длиной образующей начального конуса 8-800 мм. Основные движения: Ι - вращение резцовой головки вокруг своей оси - главное движение; ΙΙ - вращение люльки, согласованное с вращением ΙΙΙ заготовки; это сложное движение обкатки является в станке движением подачи. Деление происходит после обработки каждого зуба при повороте заготовки.

Рисунок 12.3. Основные способы нарезания криволинейных зубьев конических колес: 1 - пальцевая фреза; 2,4 - резцовая головка; 3 - резцы для предварительной обработки; 5 - внутренний калибрующий резец; 6 - наружный калибрующий резец; 7 - обкатная люлька; 8 - воображаемое производящее колесо; 9 - шпиндель; 10 - шпиндель инструмента

Торцовой резцовой головкой с резцами, имеющими прямолинейные режущие кромки (рисунок 12.3, д), можно нарезать конические колеса, зубья которых очерчены в продольном направлении по циклическим кривым. В этом случае движение, необходимое для образования зуба по длине, является одновременно движением деления и происходит непрерывно. Этот способ применяют для нарезания конических зубчатых колес с длиной образующей начального конуса до 450 мм и модулем (нормальным) до 18 мм. Вращение Ι резцовой головки и вращение ΙΙΙ заготовки согласованы между собой так, что последовательно расположенные группы резцов непрерывно обрабатывают впадины зубьев вращающейся заготовки по циклической кривой (например, удлиненной эпициклоиде). Для образования профиля зубьев требуется также обкаточное движение, состоящее из вращения ΙΙ люльки станка и согласованного с ним вращения IV заготовки, которое складывается с делительным вращением ΙΙΙ. Конической червячной фрезой (при непрерывном делении) нарезают криволинейные зубья, очерченные в продольном направлении по эвольвентам (рисунок 12.3, е). Основное движения: Ι - вращение фрезы вокруг своей оси, согласованное с вращением ΙΙΙ заготовки для образования формы зуба по длине; ΙΙ - вращение люльки, согласованное с вращательным движением IV заготовки, которое складывается с движением ΙΙΙ. Вращения люльки и заготовки создают в станке движение подачи. Зубоотделочные операции. Для получения точной формы и размеров зубьев, а также уменьшения шероховатости их рабочих поверхностей зубчатые колеса после нарезания на соответствующих зуборезных станках подвергают чистовой обработке на зубоотделочных станках методом обкатки, притирки, шевингования, шлифования и зубохонингования. Обкатка - процесс образования гладкой поверхности профиля зубьев незакаленных зубчатых колес. Обработка ведется за счет давления, возникающего при вращении обрабатываемого колеса и закаленного шлифованного колеса (обкаточного эталонного колеса). Притирка - доводочный процесс придания зубьям колес чистой и гладкой поверхности путем искусственного изнашивания зубьев обрабатываемого колеса посредством притира и абразивного порошка. Притир представляет собой тщательно изготовленное чугунное зубчатое колесо. Притирку применяют для предварительно термически обработанных зубчатых колес. Процессом притирки можно увеличивать поверхность контакта по длине и высоте зубьев и уменьшать параметры шероховатости поверхности зубьев.

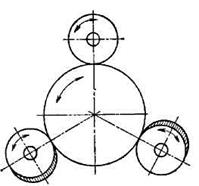

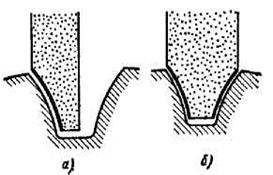

Притирка осуществляется по двум схемам: оси притира и зубчатого колеса параллельны между собой; оси притиров и зубчатого колеса скрещиваются, образуя винтовую зубчатую передачу. В первом, случае притирку производят одним притиром, которому сообщается наряду с вращательным движением возвратно-поступательное движение. Во втором случае притирку производят двумя или тремя притирами; возвратно-поступательное движение при этом получает притираемое колесо. При обработке тремя притирами оси двух из них скрещиваются с осью притираемого колеса, а ось третьего параллельна ей (рисунок 12.4). Притирку можно вести враспор и методом торможения. Если притирка производится враспор, то зубья инструмента (притира) устанавливают в контакт с обеими сторонами зуба обрабатываемого колеса и в процессе притирки осуществляется постепенное сближение осей притира и колеса. При работе методом торможения контакт имеет место лишь по одному боковому профилю зуба обрабатываемого колеса. Необходимое давление контакта создается притормаживанием обрабатываемого колеса. После обработки зубьев с одной стороны производят реверсирование вращения притира и обрабатывают зубья с другой стороны. Шевингование применяют для уменьшения волнистости на поверхности зубьев цилиндрических зубчатых колес с помощью специального инструмента - шевера, соскабливающего с поверхности профиля зуба стружку толщиной 0,005-0,1 мм. Во время шевингования основное движение получает шевер, от которого приводится во вращение обрабатываемое колесо, свободно вращающееся с оправкой в центрах бабок рабочего стола; кроме этого(шевингуемое колесо имеет возвратно-поступательное движение. После каждого двойного хода стола зубчатому колесу сообщается вертикальная подача. У некоторых моделей станков продольное движение сообщается инструменту. Шлифование необходимо для повышения точности изготовления зубчатых колес и устранения отклонений, вызываемых термической обработкой. Шлифование может осуществляться двумя методами - копированием и обкаткой. При шлифовании зубьев по методу копирования шлифовальный круг имеет профиль, соответствующий профилю впадины зубчатого колеса. Шлифовальный круг профилируют с одной или с двух сторон (рисунок 12.5).

Рисунок 12.4. Схема притирки Рисунок 12.5. Профилированный шлифовальный круг: а - односторонний; б - двусторонний

Шлифование зубьев цилиндрических колес методом обкатки основано на копировании зацепления колеса с зубчатой рейкой, роль одного зуба которой выполняет профилированный шлифовальный дисковый круг или пара тарельчатых кругов. На рисунке 12.6 показаны схемы шлифования зубчатых колес методом обкатки дисковым кругом и двумя тарельчатыми кругами. По схеме, показанной на рисунке 12.6, а, главное движение получает дисковый круг. Он вращается вокруг оси и получает возвратно-поступательное движение (движение продольной подачи) по стрелке S.

Шлифуемое колесо вращается вокруг своей оси со скоростью v 1 и прямолинейно перемещается со скоростью v 2. Эти два движения связаны между собой и образуют сложное движение обкатки. В это время обрабатывается одна сторона зуба. После реверсирования движения обрабатывается противоположная сторона соседнего зуба. Затем шлифовальный круг выводится из впадины, и производится деление поворот колеса на один зуб. В зависимости от типа станка могут быть обработаны одна (рисунок 12.6, а) или две боковые стороны впадины одновременно (рисунок 12.6, б). Шлифование двумя тарельчатыми кругами показано на рисунке 12.6, в.

Рисунок 12.6. Схемы шлифования зубчатых колес методом обкатки

Зубохонингование применяют для обработки зубчатых колес после зубошевингования и термической обработки. Обработку производят зубчатым хоном, представляющим собой зубчатое колесо, изготовленное из пластмассы с абразивной смесью, зернистость (40, 60, 80) которой выбирают в зависимости от марки стали, твердости и требуемых параметровшероховатости поверхности зубьев Относительные движения при зубохонинговании те же, что и при шевинговании. Станки для хонингования зубчатых колес аналогичны шевинговальным станкам. Зубохонингование происходит при окружной скорости хона, примерно в 2 раза превышающей окружную скорость шевера. Литература: осн. 7.[217-243] Контрольные вопросы: 1. Станки для нарезания конических колес с прямым зубом. 2. Зубострогальный полуавтомат мод. 5Т23В для обработки прямозубых конических колес: кинематика и настройка станка. 3. Нарезание конических колес с криволинейными зубьями. 4. Зуборезный полуавтомат 527В для нарезания конических колес с круговым зубом: основные узлы, кинематика. 5. Нарезание шлицевых валов на станке: универсальный полуавтомат 5350А - основные узлы, кинематика и цепи настройки. 6. Зубоотделочные операции. 7. Зубошевинговальный полуавтомат 5702В: основные узлы станка, кинематика, пример настройки. 8. Зубошлифовальный полуавтомат 5В833: основные узлы станка, кинематика. 9. Шлифование зубьев конических колес: зубошлифовальный полуавтомат 5А870В - основные узлы станка, кинематика.

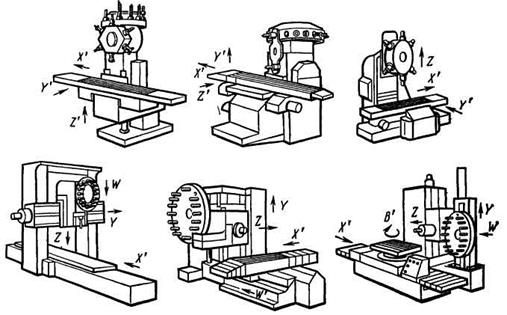

Лекция № 13. Станки с программным управлением. Классификация и индексация станков с ЧПУ. Металлорежущие станки с ЧПУ можно классифицировать по различным признакам.В зависимости от вида основных операций обработки станки с ЧПУ подразделяют на технологические группы: токарные; фрезерные; сверлильные; координатно-расточные; сверлильно-фрезерные (фрезерно-расточные); сверлильно-фрезерно-расточные: шлифовальные; многоцелевые (многооперационные); для электрообработки; разные. По принципу управления движением, который определяется системой ЧПУ (СЧПУ), различают три группы станков: с позиционными СЧПУ; с контурными СЧПУ; с комбинированными СЧПУ. По количеству используемого инструмента: одноинструментальные, многоинструментные. Многоинструментными принято считать станки с числом инструментов до 12. Станки, обеспечивающие особо высокую концентрацию операций, имеющие более 12 инструментов и снабженные специальным магазином для размещения инструментов, относят к многоцелевым. Особенность многоцелевых станков - наличие стола или делительного приспособления с периодическим или непрерывным (по программе) движением. Современным достижением является комплекс оборудования, носящий название модуль ГПС. В ГПС под модулем понимают обрабатывающую ячейку, состоящую из станка с ЧПУ, промышленного робота для загрузки и выгрузки деталей, устройств накопления и ориентации заготовок и деталей. Индексация станков с программным управлением (принятая ныне в России). В соответствии с классификацией систем программного управления (СПУ) принята следующая схема обозначения станков. К основному обозначению станка добавляют один из индексов: Ц - станки с цикловым управлением; Ф1 - станки с цифровой индексацией положения рабочих органов, а также станки с цифровой индексацией и ручным вводом данных; Ф2 - станки с позиционными СПУ; ФЗ - станки с контурными СПУ; Ф4 - станки со смешанными СПУ. Кроме того, введены индексы, отражающие конструктивные особенности станков, связанные с автоматической сменой инструмента: Р - смена инструмента поворотом револьверной головки; М - смена инструмента из магазина. Индексы Р и М записывают перед индексами Ф2, ФЗ, Ф4. Например, РФ2 - станок с позиционной СПУ и револьверной инструментальной головкой; МФЗ - станок с контурной СПУ и инструментальным магазином и т.д. Индекс МФ4 многоцелевого станка модели 262ПМФ4 означает, что станок оснащен смешанной СПУ и магазином инструментов. Некоторые модели станков с ЧПУ имеют и другую индексацию - буквенные индексы заводов-изготовителей с указанием порядкового номера. Например, ГФ1813-С1 - станок Горьковского завода фрезерных станков. В станках с ЧПУ сохраняется индексация по точности, принятая для универсальных станков: нормальная точность - класс Н, повышенная точность - класс П, высокая точность - класс В, особая точность - класс А, особо высокая точность (мастер-станки) - класс С. Индекс класса точности (за исключением Н) в обозначении станка приводится после всех цифровых индексов, например: 6Б76ПМФ4 - многоцелевой станок повышенной точности. Типаж металлорежущих станков с ЧПУ характеризуется их технологическим назначением (для обработки определенных групп деталей: валов, фланцев, плит, кулачков, корпусных и других деталей), характером производства (мелкосерийное, серийное), требуемой точностью обработки (повышенной, высокой и особо высокой), а также возрастающими требованиями промышленности к станкам с ЧПУ по повышению производительности, надежности, удобства обслуживания и эксплуатации. Отличительной особенностью типажа является включение в него большого числа многоцелевых станков с ЧПУ, позволяющих комплексно обрабатывать различные детали за один установ. Типаж металлорежущих станков с ЧПУ в силу интеграции операций, выполняемых на одном рабочем месте, претерпевает большие изменения, и из традиционных типажных групп, названных выше, выделены две основные группы: для обработки тел вращения и для обработки корпусных деталей. Токарные станки с ЧПУ по основным параметрам обработки, т.е. по отношению длины обработки L к диаметру D, можно разбить на патронные (для обработки деталей с L/D = 0,25-1,0) и центровые (патронно-центровые), обеспечивающие обработку деталей с L/D = 1,0-10 и выше. В типаж токарных станков с ЧПУ включены как базовые модели, так и их модификации (с револьверной головкой, с инструментальным магазином, многосуппортные, двухшпиндельные и др.). Наиболее важной характеристикой токарных станков является схема размещения на станке инструментальных блоков. Эти схемы могут быть самыми различными, но в станках с ЧПУ должна быть обеспечена автоматическая смена инструментов. В традиционной схеме инструмент крепят в резцедержателе суппорта. Большую емкость обеспечивает схема с револьверной головкой на суппорте; эта головка может быть размещена за осью центров станка или выше нее при соосном или перпендикулярном размещении инструмента в головке. Для прутковых и патронных токарных станков применяют схемы, при которых инструмент располагается на оси шпинделя, при этом ось револьверной головки может быть перпендикулярной к основанию станка или к фронтальной его плоскости. Достаточно распространенными являются конструкции токарных станков с двумя револьверными головками, с револьверной головкой и суппортом, с двумя суппортами. В крупносерийном производстве применяют двух- и трехшпиндельные токарные станки с револьверными головками. В ряде конструкций токарных станков с ЧПУ встречаются и нетрадиционные схемы размещения револьверных головок. Фрезерные станки с ЧПУ выпускают с консольным столом размерами 250X1000, 320X1250, 400X1600 мм. Фрезерные станки с бесконсольным столом имеют повышенные жесткость и точность обработки. Ширина столов таких станков составляет ряд, мм: 250, 400, 500, 630, 1000. Из бесконсольных вертикально-фрезерных станков наиболее распространены станки с размерами стола 250X630 и 500X1070 мм, имеющие револьверную головку для автоматической смены инструмента. Выпускаются станки, оборудованные лазерным инструментом. В частности, уже широко используются лазерные прошивочные станки с ЧПУ с шаговым приводом. Многоцелевые станки (МЦ) - станки с числовым программным управлением и автоматической сменой инструмента для выполнения нескольких различных видов обработки резанием. Кроме МЦ существуют и другие станки с ЧПУ с автоматической сменой режущих инструментов, которые не называют многоцелевыми. В чем же различие между ними? Многоцелевые станки отличаются особо высокой концентрацией обработки. На них производят черновую, получистовую и чистовую обработку сложных корпусных заготовок, содержащих десятки обрабатываемых поверхностей, выполняют самые разнообразные технологические переходы: фрезерование плоскостей, уступов, канавок, окон, колодцев; сверление, зенкерование, развертывание, растачивание гладких и ступенчатых отверстий; растачивание отверстий инструмента с тонким регулированием на размер; обработку наружных и внутренних поверхностей и др. Для осуществления этих операций на станке необходимо иметь большой запас металлорежущих инструментов. У станков с ЧПУ и автоматической сменой инструмента запас инструментов создается обычно в револьверных головках. Среди них фрезерные и сверлильные станки, предназначенные для изготовления главным образом таких корпусных и плоских деталей, для обработки которых достаточно иметь пять-десять различных инструментов. Многоцелевые станки имеют инструментальные магазины с запасом в 15-30, а при необходимости в 50-100 и более инструментов. Еще одна важная особенность большинства многоцелевых станков - наличие стола или делительного приспособления с периодическим или непрерывным (по программе) делением. Это обязательное условие для обработки заготовки с нескольких сторон без переустановки. Станки новых конструкций оснащают дополнительными столами и устройствами для автоматической смены заготовок. Заготовки предварительно закрепляют на приспособлении-спутнике, и вместе с ним они попадают с дополнительного стола на основной. Установку заготовки в спутник и снятие обработанной детали производят во время работы станка. Таким образом, вспомогательное время, затрачиваемое на загрузку станка, сводится к минимуму. Многоцелевые станки имеют чаще всего контурную систему управления, позволяющую обрабатывать разнообразные криволинейные поверхности, фрезеровать отверстия и т.д. Они отличаются широким диапазоном бесступенчатого регулирования частоты вращения шпинделя (заготовки) и подач, высокими (до 8-12 м/мин) скоростями быстрых (вспомогательных) ходов, особо высокой жесткостью и надежностью. Многоцелевые станки для обработки корпусных деталей можно разделить на две группы, характеризуемые расположением оси шпинделя относительно рабочей поверхности стола: с перпендикулярным (вертикальным) расположением шпинделя к поверхности стола; с параллельным (горизонтальным) расположением шпинделя относительно зеркала стола (рисунок 13.1). Вертикальный шпиндель станков первой группы обеспечивает доступ инструментов к одной стороне заготовки. Такие станки выгодно применять для обработки деталей, у которых объем обработки с одной стороны превышает объемы обработки с других сторон. Можно успешно обрабатывать на них за одну операцию несколько сторон, используя переналаживаемые многопозиционные приспособления. Станки с горизонтальным расположением шпинделя чаще всего снабжают поворотным столом, который создает условия для обработки детали с разных сторон.

Рисунок 13.1. Компоновки многоцелевых станков

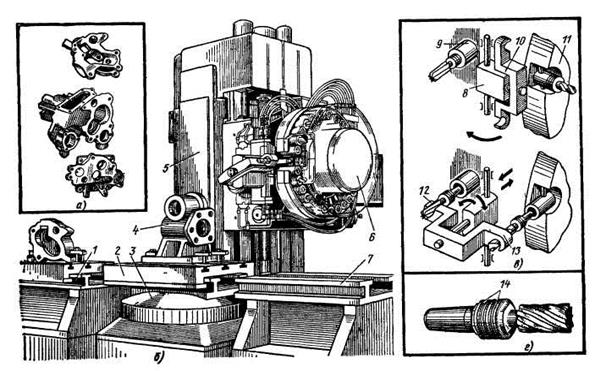

В конструкции современных МЦ наблюдается тенденция к переходу от дискретности задания перемещений в 0,01 мм к дискретности в 0,001 мм и от чувствительности (наименьшего отрабатываемого перемещения) в 0,005 мм к чувствительности 0,001-0,002 мм. Дискретность и чувствительность станка в 0,001 мм удовлетворяют по точности отсчета размеров любым потребностям современного машиностроения. Принцип построения станка с программным управлением и автоматической сменой инструментов можно рассмотреть на примере станка, изображенного на рисунке 13.2. По внешнему виду (рисунок 13.2, б) он напоминает расточный станок с колонной 5 и выдвижным шпинделем. Но в отличие от обычного станка на шпиндельной бабке установлен крупный магазин 6 с набором инструментов. Каждый инструмент вставлен в гнездо магазина так, что его ось параллельна оси магазина (барабана). Инструмент меняется специальной механической рукой. Цикл действий механической руки представлен на рисунке 13.2, в. В исходном положении рычаг 10 руки расположен вертикально и не мешает работе инструмента, закрепленного в шпинделе 9, и периодическому повороту магазина 11. При смене инструмента корпус 8 механической руки поворачивается на 90° вокруг вертикальной оси влево; одновременно поворачивается также на 90° гнездо магазина с очередным инструментом. Рычаг руки поворачивается в горизонтальное положение, схваты рук 12 и 13 зажимают инструменты, находящиеся в шпинделе и в гнезде барабана. После раскрепления инструмента в шпинделе рычаг руки смещается вдоль своей оси, вытаскивает оба инструмента (из шпинделя и из гнезда магазина), поворачивается на 180° и, двигаясь вдоль своей оси, меняет инструменты местами: устанавливает новый инструмент в шпиндель, а отработавший - в освободившееся гнездо магазина. Схваты отпускают инструменты, рычаг руки поворачивается в вертикальное положение, а вся рука на 90° вправо, т.е. в исходное положение. Одновременно поворачивается вправо и гнездо со сменным инструментом.

Рисунок 13.2. Многоцелевой станок

В магазине можно разместить до 30 различных инструментов, создавая их запас для группы деталей. При этом не обязательно, чтобы инструменты размещались в гнездах магазина в таком порядке, в каком они будут использованы. Выбор нужного инструмента производится так же, как и смена, автоматически по программе. Каждый инструмент предварительно вставляется в специальную оправку с десятью кольцами (рисунок 13.2, г). Кольца 14 имеют разный диаметр и образуют своеобразный код инструмента. При повороте магазина оправка проходит мимо десятипозиционного переключателя (датчика), замыкая своими кольцами его контакты. В тот момент, когда комбинация колец (код инструмента) совпадает с кодом, записанным на перфоленте, вращение магазина прекращается и нужный инструмент готов к подаче в шпиндель. Поиск нужного инструмента происходит при выполнении очередного перехода и поэтому не влияет на общее время обработки. Обрабатываемая заготовка 4 (рисунок 13.2, б) закрепляется на плите 2 приспособления, которая может перемещаться по направляющим среднего 3 и боковых 1 и 7 столов. При обработке заготовка находится на среднем столе, который может периодически поворачиваться на заданный угол в соответствии с программой. В зависимости от принятой технологии в каждом положении (позиции) стола выполняется или полная обработка всех поверхностей (плоскостей, отверстий и т.д.), или вначале фрезеруются поверхности, а затем обрабатываются отверстия. Так как вся обработка детали ведется автоматически по программе, то за это время оператор устанавливает в приспособление левого стола 1 станка другую заготовку. По окончании обработки плита с приспособлением и обработанной заготовкой передвигается на правый свободный стол 7, а ее место занимает другая плита с уже закрепленной заготовкой. На станке можно обрабатывать сложные детали (рисунок 13.2, а). Литература: осн. 7.[244-280] Контрольные вопросы: 1. Конструктивные особенности станков с ЧПУ. 2. Конструктивные элементы станков с ЧПУ. 3. Фрезерно-долбежный станок 67К25ПФ2-0 с программным управлением: конструкции узлов, кинематика. 4. Многоцелевые станки. 5. Многоцелевой сверлильно-фрезерно-расточной станок с ЧПУ: конструкции узлов, кинематика. 6. Многоцелевой станок ИР500МФ4: основные узлы, кинематика.

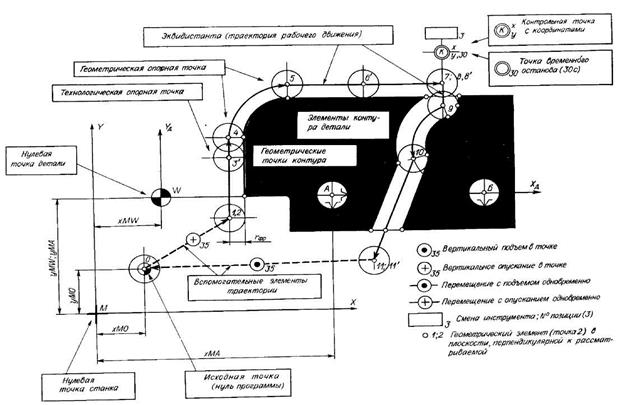

Лекция № 14. Общие вопросы программирования для станков с ЧПУ. Подготовка информации для управляющих программ. Представление траектории обработки. Детали, обрабатываемые на станках с ЧПУ, можно рассматривать как геометрические объекты. При обработке детали инструмент и заготовка перемещаются относительно друг друга по определенной траектории. Программа обработки детали задает (описывает) движение определенной точки инструмента - его центра (Р). Для концевой фрезы со сферическим торцом это центр полусферы, для концевой цилиндрической, сверла, зенкера, развертки - центр основания, для резцов - центр дуги окружности при вершине и т.д. (рисунок 14.1). Если принять, что радиус инструмента во время обработки детали по контуру остается постоянным, то траектория центра инструмента при контурной обработке является эквидистантой контуру детали (рисунок 14.1, а, б). Однако это встречается не всегда. Траектория движения центра инструмента может существенно отличаться от линий контура детали (рисунок 14.1, ж - л), так как в противном случае эквидистантное перемещение инструмента или перемещение инструмента точно по контуру привело бы к погрешности обработки. Поэтому в ряде случаев под эквидистантой понимают такую траекторию движения центра инструмента, при которой обеспечивается обработка заданного контyрa. Движение по эквидистанте относится только к траектории рабочих ходов. Перемещения центра инструмента при обработке детали могут быть также подготовительными и вспомогательными. Характер этих движений во многом зависит от задаваемого в начале программирования положения исходной (нулевой) точки, от расположения приспособления и т.д. Из сказанного ясно, что для обработки детали по программе прежде всего необходимо определить рабочие, подготовительные и вспомогательные траектория движения центра принятого для работы инструмента.

Рисунок 14.1. Схемы траекторий центра инструмента: 1 - контор детали, 2 - траектория движения центра инструмента

Относительно контура обрабатываемой детали траектория движения центра инструмента при обработке может располагаться по-разному: совпадать с контуром, быть эквидистантой контуру, изменять положение относительно контура по определенному закону. Для полной обработки детали (для выполнения заданной операции) траектория движения центра инструмента должна быть непрерывной. Разработать (определить) ее сразу как единое целое практически очень трудно, поскольку в общем случае программируемая траектория является достаточно сложной, определяющей перемещения центра инструмента в пространстве. Поэтому в практике программирования траекторию инструмента представляют состоящей из отдельных, последовательно переходящих друг в друга участков, причем эти участки могут быть или участками контура детали, или участками эквидистанты. В общем случае участки траектории движения центра инструмента и траекторию в целом удобно представить графически, исходя из зафиксированного определенным образом положения контура обрабатываемой детали (рисунок 14.2). Отдельные участки контура детали и эквидистанты называются геометрическими элементами. К ним относятся отрезки прямых, дуги окружностей, кривые второго и высших порядков. Точки пересечения элементов или перехода одного элемента в другой находят как геометрические опорные (узловые) точки. Эти точки в большинстве случаев являются определяющими при задании положения элементов контура (эквидистанты) в пространстве. Это положение, так же как и величина и направление движения инструмента, задается в системе координат с определенной заданной нулевой точкой. Такая точка может быть у станка - нулевая точка станка (нуль станка) или у детали - нулевая точка детали (нуль детали). Она является началом системы координат данной детали.

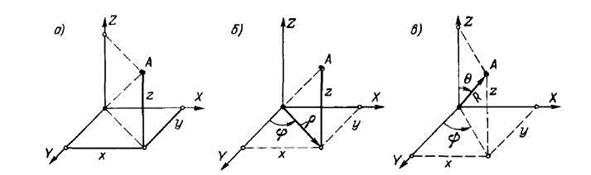

Рисунок 14.2. Элементы траектории инструмента при программированной обработке Нуль детали W (см. рисунок 14.2) может быть задан относительно нуля станка М соответствующими координатами xMW, yMW. Свою систему координат имеет инструмент, приспособление. Естественно, что при программировании следует учитывать взаимосвязь всех систем координат. В системе координат станка координатами хМО и уМО может быть задана исходная точка О, которая используется для начала работы по программе. Обычно с этой точкой перед началом работы совмещают центр инструмента. В станках с ЧПУ наиболее употребительны прямоугольные (декартовы), цилиндрические и сферические системы координат (рисунок 14.3).

Рисунок 14.3. Системы координат: а - прямоугольная; б - цилиндрическая; в - сферическая В прямоугольной системе координатами некоторой точки А называются взятые с определенным знаком расстояния х, у и z от этой точки до трех взаимно перпендикулярных координатных плоскостей. Точка пересечения координатных плоскостей называется началом координат, а координаты х, у, z - соответственно абсциссой, ор |

|||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 1360; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.152.183 (0.02 с.) |

.

.