Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Устройство и основные узлы токарного станка.Содержание книги

Поиск на нашем сайте

ОТЧЕТ ПО ПРАКТИКЕ Руководитель, преподаватель: Лукьянов Б.П. «_____» _______________2016_ г. Выполнил: студент группы 201 Руднев Е.В «_____» _______________2016_ г. Оценка______________________ Содержание 1. Введение………………………………………………………………………………….3 2. Общие правила поведения. Техника безопасности при работе на токарном станке..4 3. Основные узлы токарного станка………………………………………………………9 4. Контрольно-измерительные инструменты……………………………………………18 5. Классификация токарных резцов……………………………………………………...23 6. Виды стружки …………………………………………………………………………..26 7. Нарезание резьбы……………………………………………………………………….27 8. Обработка конических поверхностей…………………………………………………33 9. Обработка фасонных поверхностей…………………………………………………...49 10. Обделка поверхностей 11. А. доводка или притирка ………………………………………………………………56 12. Б. обработка поверхностей роликом ………………………………………………….57 13. Список литературы……………………………………………………………………..59 Введение Научно-технический прогресс в машиностроении привел к созданию токарных станков, различных по назначению (для точных работ, обработки длинномерных деталей, а также деталей типа дисков; для резьбонарезания, затылования и т.д.) и степени автоматизации (полуавтоматы, автоматы, станки с ЧПУ и т.д.). На современных станках с ЧПУ наряду с токарной обработкой (точением) можно выполнять и другие операции (фрезерование, внецентровое сверление, зенкерование и т.п.), позволяющие снимать со станка готовые детали. Токарное дело и токарная обработка - это обработка резанием на токарном оборудовании с применением различных операций: резание металлов, неметаллов и сплавов, нарезание резьб различной сложности, обточка и расточка различных профилей, точение конусов, канавок, сфер и многое другое. Токарные работы - это годная или можно сказать окончательная продукция получаемая путем обработки на станках токарной группы, к ним можно отнести: корпуса различной сложности, клапана, плунжера, болты, гайки, мелкие пружины, крышки, заглушки, переходники, трубы, шнеки и многие другие работы. Токарное производство - к токарному производству можно отнести мелкое предприятие с небольшим участком и крупный завод с несколькими цехами. Как такового понятия токарное производство не существует, но можно классифицировать это понятие как: предприятие или завод принимающий заказы по обработке различных материалов и сплавов на токарном оборудовании от штучного заказа до серийного. Токарное дело это целая наука, состоящая из большого количества материала и для освоения этой профессии необходимы знания и навыки работы. В токарное дело входят науки о резании, термообработки, материаловедение, черчение, сопромат и много других наук.

Правила по технике безопасности при работе на токарном станке.

Основными условиями безопасной работыне товарном станке являются: значение стайка, режим обработки материалов, внимательное серьезное отношение явыполняемой работе и соблюдение всех требований настоящей инструкции. Опасными местами на токарном станке являются: 1. Зубчатые и ступенчатые ременные передачи. 2. Патроны станка с выступающими деталями. 3. Обрабатываемый предмет. 4. Стружка с обрабатываемых деталей. 5. Ходовой винт и валики. Токарь обязан: 1. Строго соблюдать производственную и трудовую дисциплину. 2. Совершенствовать методы безопасной работы. 3. Добиваться быстрейшего устранения всяких недостатков, которые могут вызвать несчастные случаи. 4. При возникновении несчастного случая следует немедленно обратиться для оказания первой помощи в з/пункт и известить мастера или начальника РМЦ. Если пострадавший сам не в состоянии явится в здравпункт и известить мастера о случившемся, то любой рабочий, находящийся при этом поблизости должен вызвать работнике здравпункте для оказания первой помощи и доложить мастеру иди начальнику РМЦ. Обязанности токаря по обеспечению безопасной работы. Перед началом работы: 1. Надеть полагающую исправную спец. одежду. Не носить одежду нараспашку или слишком свободно со свисающими концами. Не носить на работе шарфа или галстука. Обшлага рукавов должны быть застегнуты не пуговицы, женщины должны убрать волосы под косынку, сетку или берет. 2. Проверить исправности всех частей стенка и инструменте; резец, патрон, рычаги управления, переводные и пусковые приспособления и т.д.» а также убедиться в наличии и исправности ограждений. 3. Если при осмотре станка окажутся в неисправности какие-либо части и приспособления, необходимо принять меры к приведению их в порядок в случае невозможности самостоятельно устранить неисправности, доложить о них начальнику РМЦ иди мастеру. Не приступать к работе пока не будет устранены замеченные неисправности. 4. Проверить наличие и исправность ограждений шестерен передней бабки, сменных шестерен станка. 5. Проверить наличие и исправность ограждения зоны вращения хомутов, если он имеет выступающие части, могущие захватывать одежу. 6. Проверить наличие и исправность ограждения обрабатываемого материале или в валов, выступающих из шпинделя. 7. При установке инструмента проверяй его неисправность, отсутствие надломов, трещин и правильности заточки. 8. Не оставляй ключ в патроне. 9. Ознакомиться с предстоящей работой, продумай порядок безопасного его выполнения, при неясности решения этого вопроса и при получении ново* работы подучи дополнительной инструктаж. 10. Следить за жестам закреплением детали и резца. Во время работы: 1. Работать только на станке, назначенном мастерок и исполнять работу, по которой подучен инструктаж по технике безопасности. Перед пуском стенке укрепить инструмент и обрабатываемую деталь. 2. Зажимные приспособления для крепления обрабатываемой детали должна быть без выступающих болтов. Крепить деталь в патроне или планшайбе нужно так, чтобы головка затягивающего болта патрона находилась сверху. 3.. Установку на станке тяжелых деталей и снятие их производить грузоподъемными механизмами (кран» блок и пр.) При переноске больших тяжестей пользоваться тележкой. 4. При обработке изделий образующуюся мелкую стружку удалять со станка щеткой, а не рукой, сливную стружку в виде ленты отводить от резца специальным крепком. 5. При обработке изделий из хрупких металлов (чугун, бронза т.п.) надевать предохранительные очки я для защиты отлетающих частичек стружки. 6. При обработке пруткового материала и валов, находящихся вне шпинделя, пруток, вал ограждать специальной трубкой, трубку укреплять неподвижно на станке. 7.. При зачистке вращающего изделия напильником, шабром и шкуркой быть особо осторожным во избежание захвата рукавов одежды кулачком патрона или хомутика. 8. Перед тем, как приступить к зачистке изделия или установке его в патроне, отвести суппорт, а также заднюю бабку вправо, как можно дальше, чтобы не повредить руки о резец. 9. Если в процессе работы станка под резец попал какой-либо посторонний предмет, то удаление его производить лишь после полной остановки станке и отвода суппорта от изделия. 10. Выверку изделия, укрепленного в планшайбе, производить мелкой, закрепленным в державке, а не держать мелок в руке. 11. Охлаждение деталей и режущего инструмента производить при помощи специальных приспособлений. 12. Рабочее место должно быть хорошо освещено (45 люкс), содержаться в чистоте и не загромождать изделиями и посторонними предметами. 13. Необходимый ручной инструмент всегда должен быть в исправности и храниться в надлежащем порядке на рабочем месте или тумбочке. 14. Пользоваться защитными средствами: от горячей струяки-стружколомателяым, стружкозабивателями и защитными экранами или пользоваться очками, если при работе возможно повреждение глаз отделяющейся стружкой. 15. При подрезании торцов и уступов следует обращать внимание на прочность закрепления детали в патроне, недостаточное прочное закрепление детали может привести к вырву ее из патрона и причинить повреждение токарю. При поддержании торце или уступа близко расположенного к кулачкам патрона нужно быть особенно внимательным во избежание возможного захвата одежды и ранения токаря кулачками. 16. При обработке цилиндрически поверхностей следует срочно закреплять детали в резец. Нельзя работать с изношенными центрами во избежание, чтобы детали не могли вырваться из центров. 17. Следует быть особенно внимательными и осторожными при зачистке детали шкуркой или напильником. Следить, чтобы напильник не соскользнул с обрабатываемой детали. 18. Не следует пользоваться при установке резца по высоте центра к всякого роде не приспособленными для этого подкладками. Под действием давления стружек подкладки и резец могут выскочить и поранить токаря. 19. При установке, снятии и изменении обрабатываемого изделия, при смене патрона и изделия, отодвигай дальше заднюю бабку станка. 20. Не бери и не подавай чего-либо через станок во время его работы. 21. Обязательно останавливай станок: 21.1. Ори уходе от станка на короткое время; 21.2. При временном прекращении работы; 21.3. При уборке, смазке, чистке, наладке станка; 21.4. При ремонте станка, установки, регулировки и смени инструмента и обрабатываемых изделий; 21.5. Для подтягивания болтов, гаек; клиньев и других соединений; 21.6. Для регулировки зажимных приспособлений станка (крепежных: 21.7. Для измерения обрабатываемых деталей; 21.8. Для установки и снятия деталей и приспособлений; патронов; 21.9. Для удаления стружки и инструмента, патрона, обрабатываемого изделия: 21.10. Для проверки чистоты обработки детали. 22. Перед заточкой инструмента на наждаке проверить: испытан ля 23. Наждак должен закрываться предохранительным кожухом, иметь экран и подручник, расстояние между подручником и кругом не должно превышать 3-х мм. Подручник не должен иметь выбоин. 24. При заточке резца, подевай резец на круг без рывка резкого нажима, предохраняй круг от ударов и толчков. 25. Следя, чтобы освещение на рабочем месте было достаточно, а осветительная сеть у рабочего места исправная. 26. Немедленно сообщить начальнику РМЦ и дежурному электромонтеру о замеченной неисправности: искренне, вспышка в электрических устройствах, о повреждении изоляции в электропроводах, об неизолированных открытых токоведущих частях. ЗАПРЕЩАЕТСЯ 1. Работать на станке с неправильно выполненным или изношенными центровыми отверстиями и центрами. При неустойчивом креплении изделия и отсутствии оградительных приспособлений. 2. Производить во время работы станка наладку, установку, снимал измерять или проверять обрабатываемое изделие и режущий инструмент, передавать или принимать через станок какие-либо предметы. 3. Крепить изделия неисправными зажимными приспособлениям, а также пользоваться поврежденным и не имеющим рукояток инструментом (напильники, шабер и др.). 4. Курить и зажигать огонь при обработке сплавов, содержащих магнит, а также при применении горючих жидкостей. 5. Производить какой-либо ремонт эл. оборудования. 6. Останавливать станок прижатием руки на патронке, обрабатываемую деталь или шкив. 7. Работать на станке в расстегнутой одежде с не заправленным галстуком и распущенными волосами. 8. Оставлять рабочий станок без присмотра, а также поручить работу на нем другим лицам. После работы: 1. Очистить станок и рабочее место. 2. Положить инструмент на постоянное место хранения. 3. Заявить мастеру или начальнику цеха о замеченных неполадках в работе станка. 4. Сдать станок сменщику и предупредить его о всех «даже малейших неисправностях станка».

Передняя бабка На фронтальной поверхности передней бабки расположены рычаги переключения скорости вращения шпинделя и скорости подачи режущего инструмента.

Задняя бабка Задняя бабка - приспособление для крепления заготовки (при обработке в центрах), или для крепления инструментов, таких например как метчик, плашка при нарезании резьбы; свёрл или сверлильного патрона при сверлении отверстий.

Суппорт Суппорт токарного станка предназначен для закрепления и перемещения режущего инструмента.

Приводные валы и механизмы Для автоматического перемещения элементов суппорта, а так же для оперативного включения и выключения вращения шпинделя в токарном станке предусмотрено несколько приводных валов и соответствующих механизмов.

Вал включения шпинделя - имеет на себе две ручки включения шпинделя. Одна ручка расположена слева от оператора станка, а вторая справа. Обе ручки жёстко закреплены на валу. При перемещении любой из этих ручек вверх происходит включение станка, и шпиндель начинает вращаться против часовой стрелки (рабочее, прямое вращение). В среднем положении ручек - станок выключен. При перемещении ручек вниз шпиндель начинает вращаться по часовой стрелке (обратное вращение).

Лимбы Лимб - это кольцо (или плоская шайба) с нанесёнными на его поверхности рисками, расположенными на равных расстояниях друг от друга. На определённом интервале, например через каждые 10 рисок, нанесены цифры, указывающие определённую величину градуировки лимба. Лимб может быть отградуирован в миллиметрах, градусах или других метрических величинах.

На рисунке показан лимб, расположенный на механизме перемещения поперечных салазок. Вращение лимба происходит совместно с вращением рукоятки перемещения инструмента. Каждая десятая риска на лимбе пронумерована 0, 1, 2..19. Всего лимб имеет 200 рисок. В данном случае при повороте рукоятки, например, на 10 делений (от 0 до 1) рабочий инструмент переместится на 1 миллиметр.

Резцы токарные В качестве режущего инструмента при точении используют резцы. Главным принципом классификации резцов является их технологическое назначение. Схема резца

Рис. 1: 1 – передняя поверхность; 2 – главная задняя поверхность; 3 – вспомогательная задняя поверхность; 4 – главная режущая кромка; 5 – вспомогательная режущая кромка Различают токарные резцы:

Виды токарных резцов

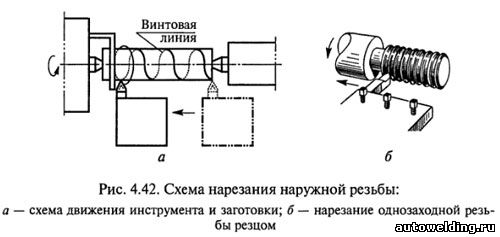

Нарезание резьбы Вершина резца при перемещении с постоянной скоростью подачи вдоль вращающейся заготовки, врезаясь, оставляет на ее поверхности винтовую линию (рис. 4.42).

Наклон винтовой линии к плоскости, перпендикулярной оси вращения заготовки, зависит от частоты вращения шпинделя с заготовкой и подачи резца и называется углом μ подъема винтовой линии (рис. 4.43). Расстояние между винтовыми линиями, измеренное вдоль оси заготовки, называется шагом Р винтовой линии. Если отрезок на поверхности детали, равный шагу винтовой линии, развернуть на плоскость, то из прямоугольного треугольника АБВ можно определить tgμ= P/(πd), где d — диаметр заготовки по наружной поверхности резьбы. При углублении резца в поверхность заготовки вдоль винтовой линии образуется винтовая поверхность, форма которой соответствует форме вершины резца. Резьба — это винтовая поверхность, образованная на телах вращения и применяемая для соединения, уплотнения или обеспечения заданных перемещений деталей машин и механизмов. Резьбы подразделяются на цилиндрические и конические. В зависимости от назначения резьбового соединения применяют резьбы различного профиля. Профиль резьбы — это контур сечения резьбы в плоскости, проходящей через ее ось. Широко применяются резьбы с остроугольным, трапецеидальным и прямоугольным профилями. Резьбы бывают левые и правые. Винт с правой резьбой завертывают при вращении по часовой стрелке (слева направо), а винт с левой резьбой — против часовой стрелки (справа налево). Различают однозаходные и многозаходные резьбы. Однозаходная резьба образована одной непрерывной ниткой резьбы, а многозаходная — несколькими нитками резьбы, эквидистантно расположенными на поверхности детали. Число ниток легко определить на торце детали, где начинается резьбовая поверхность (рис. 4.44, а и б).

Различают ход Ph и шаг Р многозаходной резьбы. Ход многозаходной резьбы (ГОСТ 11708—82) — это расстояние по линии, параллельной оси резьбы, между любой исходной средней точкой на боковой стороне резьбы и средней точкой, полученной при перемещении исходной средней точки по винтовой линии на угол 360° между одноименными точками одного витка одной нитки резьбы, измеренное параллельно оси детали. Ход многозаходной резьбы равен шагу резьбы, умноженному на число заходов: Ph= кР, где k — число заходов. Нарезание резьбы резцами На токарно-винторезных станках наиболее широко применяют метод нарезания наружной и внутренней резьб резцами (рис. 4.45). Резьбонарезные резцы бывают стержневые, призматические и круглые; их геометрические параметры не отличаются от геометрических параметров фасонных резцов.Резьбы треугольного профиля нарезают резцами с углом в плане при вершине ε= 60° ± 10' для метрической резьбы и ε= 55° ± 10' для дюймовой резьбы. Учитывая погрешности перемещения суппорта, которые могут привести к увеличению угла резьбы, иногда применяют резцы с углом ε = 59°30'. Вершина резца может быть скругленной или с фаской (в соответствии с формой впадины нарезаемой резьбы).

Резьбонарезные резцы оснащают пластинами из быстрорежущей стали и твердых сплавов. Предварительно деталь обтачивают таким образом, чтобы ее наружный диаметр был меньше наружного диаметра нарезаемой резьбы. Для метрической резьбы диаметром до 30 мм эта разница ориентировочно составляет 0,14... 0,28 мм, диаметром до 48 мм — 0,17...0,34 мм, диаметром до 80 мм — 0,2...0,4 мм. Уменьшение диаметра заготовки обусловлено тем, что при нарезании резьбы материал заготовки деформируется и в результате этого наружный диаметр резьбы увеличивается. Нарезание резьбы в отверстии производят или сразу после сверления (если к точности резьбы не предъявляют высоких требований), или после его растачивания (для точных резьб). Диаметр отверстия (мм) под резьбу d0 = d-P, где d — наружный диаметр резьбы, мм; Р — шаг резьбы, мм. Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, так как в процессе нарезания резьбы металл деформируется и в результате этого диаметр отверстия уменьшается. Поэтому результат, полученный по приведенной выше формуле, увеличивают на 0,2...0,4 мм при нарезании резьбы в вязких материалах (стали, латуни и др.) и на 0,1...0,02 мм при нарезании резьбы в хрупких материалах (чугуне, бронзе и др.). В зависимости от требований чертежа резьба может заканчиваться канавкой для выхода резца. Внутренний диаметр канавки должен быть на 0,1...0,3 мм меньше внутреннего диаметра резьбы, а ширина канавки (мм) b=(2...3)P. В процессе нарезания болтов, шпилек и некоторых других деталей при отводе резца, как правило, образуется сбег резьбы. Для более удобного и точного нарезания резьбы на торце обрабатываемой детали выполняют уступ длиной 2...3 мм, диаметр которого равен внутреннему диаметру резьбы. По этому уступу определяют последний проход резца, после окончания нарезания резьбы уступ срезают. Точность резьбы во многом зависит от правильной установки резца относительно линии центров. Для того чтобы установить резец по биссектрисе угла профиля резьбы перпендикулярно к оси обрабатываемой детали, используют шаблон, который устанавливают на ранее обработанной поверхности детали вдоль линии центров станка. Профиль резца совмещают с профилем шаблона и проверяют правильность установки резца по просвету. Резьбонарезные резцы следует устанавливать строго по линии центров станка. На токарно-винторезных станках резьбу нарезают резцами за несколько проходов. После каждого прохода резец отводят в исходное положение. По нониусу ходового винта поперечного движения подачи суппорта устанавливают требуемую глубину резания и повторяют проход. При нарезании резьбы с шагом до 2 мм подача составляет 0,05...0,2 мм на один проход. Если резьбу нарезать одновременно двумя режущими кромками, то образующаяся при этом стружка спутывается и ухудшает качество поверхности резьбы. Поэтому перед рабочим проходом резец следует смещать на 0,1...0,15 мм поочередно вправо или влево, используя перемещение верхнего суппорта, в результате чего обработка ведется только одной режущей кромкой. Число черновых проходов — 3...6, а чистовых — 3. Контроль резьбы Шаг резьбы измеряют резьбовым шаблоном, представляющим собой пластину 2 (рис. 4.46), на которой нанесены зубцы с шагом резьбы, обозначаемым на плоскости шаблона. Набор шаблонов для метрической или дюймовой резьбы скрепляется в кассету 1. Резьбовыми шаблонами определяют только шаг резьбы.

Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рис. 4.47). Резьбовые калибры разделяют на проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения, и непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль.

Для измерения наружного, среднего, внутреннего диаметров и шага резьбы применяют резьбовые микрометры (рис. 4.48). Резьбовой микрометр имеет в шпинделе и пятке посадочные отверстия, в которые устанавливают комплекты сменных вставок, соответствующие измеряемым элементам резьбы. Для удобства измерений резьбовой микрометр закрепляют в стойке, а затем настраивают по шаблону или эталону. Перед контролем проверяемые детали необходимо очистить от стружки и грязи. В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины. Обработка фасонными резцами Для обработки галтелей, резьбы и других фасонных поверхностей применяют фасонные резцы. Профиль режущей кромки фасонных резцов полностью совпадает с профилем обрабатываемой поверхности, поэтому передняя поверхность резца устанавливается точно на линии центров станка. Фасонные резцы затачивают по передней поверхности. Это необходимо учитывать при повторной установке резцов. В горизонтальной плоскости резец должен быть установлен перпендикулярно к линии центров станка; правильность установки проверяют угольником, который одной стороной прикладывают к цилиндрической поверхности детали, а другой — к боковой поверхности резца, при этом между угольником и резцом должен быть равномерный просвет. Применение призматических и круглых фасонных резцов позволяет обрабатывать фасонные поверхности сложного профиля. Призматические радиальные фасонные резцы устанавливают на поперечном суппорте или в револьверной головке с горизонтальной осью вращения. Они предназначены для работы с поперечным движением подачи. Режущую кромку резца необходимо устанавливать по центру обрабатываемой детали. Задние углы α создают соответствующей установкой резца в державке, что является преимуществом этой конструкции. Фасонные круглые резцы с винтовыми образующими режущих кромок обеспечивают получение меньшей шероховатости обрабатываемой поверхности по сравнению с круглыми резцами с кольцевыми образующими. Резцы с винтовыми образующими — это высокопроизводительный инструмент, который применяется на станках с револьверными головками. Подача фасонного резца должна быть равномерной и не превышать 0,05 мм/об при ширине резца 10... 20 мм и 0,03 мм/об при ширине резца более 20 мм. Подача зависит от жесткости детали. Доводка или притирка Доводка или притирка применяется для окончательной обработки наружных и внутренних цилиндрических и конических, фасонных и плоских поверхностей деталей с целью получить точные размеры и высокое качество (чистоту) поверхности или герметичность соединения. Этот метод обработки получил широкое распространение в инструментальном производстве (доводка режущих кромок твердосплавных резцов и разверток; доводка калибров цилиндрических, конических, резьбовых; доводка измерительных плиток). Этот метод обработки широко применяется также и в машиностроении, например, доводка шеек коленчатых валов, плунжеров форсунок, зубьев колес и т. д. Чистоту поверности после доводки можно получить от 10 до 14. Доводка наружных цилиндрических поверхностей производится чугунными, медными, бронзовыми или свинцовыми втулками (притирами), выточенными по размеру обрабатываемой детали. С одной стороны втулка разрезана, как показано на рис. 233.

Втулку 1 смазывают изнутри ровным тонким слоем корундового микропорошка с маслом или доводочной пастой. Затем ее вставляют в металлический жимок 2 и надевают на деталь. Слегка подтягивая жимок болтом 3, равномерно водят притир вдоль вращающейся детали. При доводке полезно смазывать деталь жидким машинным маслом или керосином.

Припуск на доводку оставляют порядка 5—20 мк (0,005— 0,020 мм) на диаметр.

Скорость вращения детали при доводке — от 10 до 20 м/мин; чем чище должна быть обработанная поверхность, тем ниже должна быть скорость.

Доводка отверстий производится чугунными или медными втулками (притирами), также разрезанными с одной стороны. Втулки устанавливают на точный размер при помощи пологих конических оправок, на которые они насаживаются. На рис. 234 показана втулка 1, насаженная на коническую оправку 2, закрепленную в самоцентрирующем патроне. Для доводки деталь надевают на втулку 1, которая во время доводки вращается с оправкой 2; при этом детали сообщают медленное прямолинейно-возвратное движение по втулке

Доводку наружных и внутренних поверхностей производят корундовым микропорошком, смешанным с маслом, или специальными доводочными пастами ГОИ. Эти пасты дают лучшие результаты как по качеству поверхности, так и по производительности. Они оказывают на металл не только механическое, но и химическое действие. Последнее состоит в том, что благодаря пасте на поверхности детали образуется тончайшая пленка окислов, которая легко затем снимается. Список литературы tokar-work.ru›news/ tokarnoe _ delo /2012-05-06-4 bibliotekar.ru›tokar/index.htm kalpa-vriksa.ru›learning/courses/ tokarnoe _ delo / tehinfor.ru›s_3/ustroistvo.html stankitokarnie.ru› osnovnye …i- uzly - |

Рис. 2: а — проходные: 1 — прямой, 2 — отогнутый, 3 — упорный; б — подрезной; в — канавочные: 1 — для наружных канавок, 2 — для внутренних; г — отрезной; д — расточные: 1 — для сквозных отверстий, 2 — для глухих; е — резьбовые: 1 — для наружных резьб, 2 — для внутренних; ж — фасонный

Рис. 2: а — проходные: 1 — прямой, 2 — отогнутый, 3 — упорный; б — подрезной; в — канавочные: 1 — для наружных канавок, 2 — для внутренних; г — отрезной; д — расточные: 1 — для сквозных отверстий, 2 — для глухих; е — резьбовые: 1 — для наружных резьб, 2 — для внутренних; ж — фасонный