Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Контрольно-измерительный инструментСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

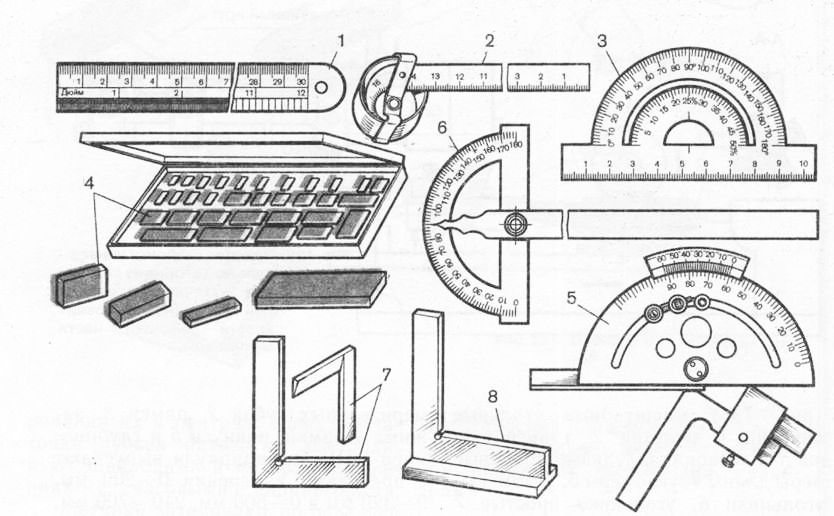

По способу применения измерительные средства делят на три группы: меры, измерительные приборы и инструменты, калибры. Мерами называют средства измерения, воспроизводящие физическую величину заданного размера. К ним относят (рис. 131) масштабные стальные линейки, рулетки, транспортиры, плоскопараллельные концевые меры длины, угломеры, угломеры-угольники, угольники простые и тавровые.

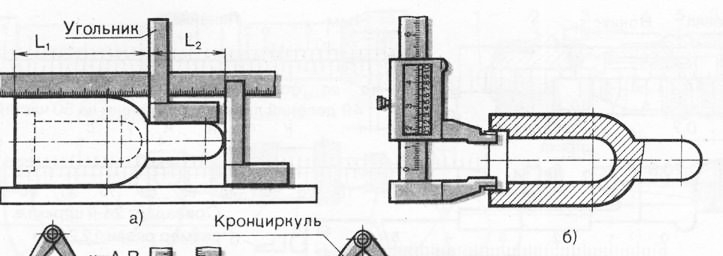

Рис. 127. Доводка и нонтроль резца Приемы измерения линейками, угольниками, шаблонами показаны на рис. 132 и 133. Измерительными приборами и инструментами называют устройства, с помощью которых измеряют фактические размеры детали. Штангенциркуль предназначен для измерения диаметров и длины деталей с точностью 0,1 мм. Он состоит из штанги, измерительных губок, рамки, зажима рамки, нониуса 5 и глубиномера 6. Штангенциркули выпускают с пределами измерения 0—200 мм, 0—320 мм и 0—500 мм, 240—700 мм, 320—1000 мм, 500—1400 мм и 800— 2000 мм.

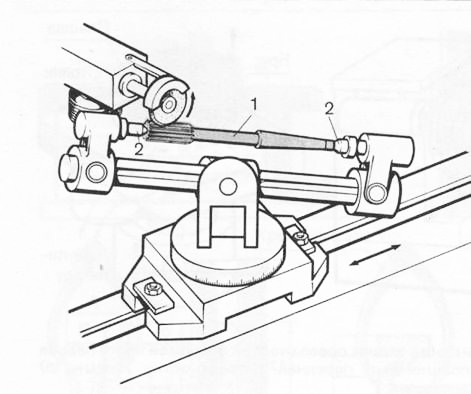

Рис. 128. Приспособления для затачивания разверток изеннеров

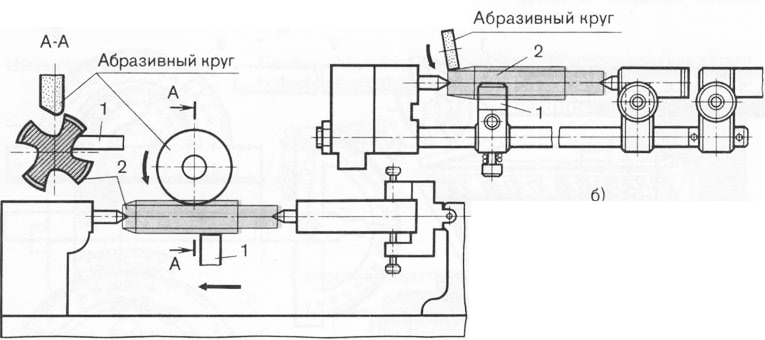

Рис. 129. Приспособление н универсально-заточному станну для затачивания передней (а) и задней (б) поверхности режущей части метчинов К микрометрическому инструменту относят гладкие микрометры, предназначенные для измерения диаметра детали. Микрометр (рис. 135,а) состоит из скобы, пятки, винта, стопора, стебля, барабана, на конической части которого нанесена шкала нониуса с 50 делениями, и трещотки, служащей для ограничения подачи микрометрического винта. Их изготовляют с интервалом 25 мм; 0—25, 25—50, 275—300 мм, далее через интервал 100 мм: 300—400; 400—500; 500— 600 мм. Точность измерения 0,01 мм. Микрометрический нутромер предназначен для измерения внутренних размеров детали и состоит из измерительной поверхности, стебля, стопора, микрометрического винта, барабана и гайки. Точность измерения 0,01 мм. Микрометрический глубиномер применяют для измерения глубины отверстий, высоты уступов и др. Он состоит из основания, микрометрической головки, стопорного устройства, цилиндрического гнезда и сменных измерительных стержней.

Рис. 130. Затачивание задних поверхностей режущей части перьев плашки (а) и передней поверхности плашни(б)

Рис. 131. Контрольно-измерительный инструмент

Рис. 132. Измерение линейных размеров (а), диаметров тел вращения (б) и толщины стеной полого тела (в)

Рис. 133. Шаблоны: а…в—профильные; г…е—резьбовые; ж—радиусные; з—пластинчатые Индикатор часового типа (рис. 136, б) применяют для измерения толщины и отклонения детали от симметричности. Он состоит из корпуса, стопорного винта, циферблата, обода, стрелки, малой стрелки нониуса, гильзы, стержня, шейки, шарика и головки. Точность измерения 0,01 и 0,001 мм. Калибры — это бесшкальные контрольные инструменты. К ним относят предельные калибры-пробки (рис. 137, а, б), состоящие из корпуса 2 и двух пробок: проходной и непроходной. С помощью этих пробок измеряют внутренний диаметр отверстия. Предел измерения от 1 до 50 мм. Для проверки отверстий больших размеров применяют пробки односторонние (рис. 137, в), насадные (рис. 137, г) и неполные (рис. 137,5). Калибры-скобы служат для измерения диаметра валов. Жесткими скобами (рис. 138, а—ж) измеряют диаметры. Предел измерений от 1 до 200 мм. Для контроля валов диаметром до 300 мм применяют регулируемые скобы. К корпусу привернута неподвижная губка. Вставки регулируют на величину от 3 до 8 мм как по проходному, так и непроходному размеру винтами. После установки необходимого размера вставки стопорят втулками с лыской и винтами. На рис. 139 показаны способы измерения диаметра. Проверка наружного диаметра вала скобой показана на рис. 139, а. Вал обточен правильно, так как непроходная часть скобы через него не проходит. Способ проверки отверстия для вала показан на рис. 139, б. Меньший проходной конец двусторонней предельной пробки входит в отверстие, а больший непроходной (рис. 139, в) не входит в это отверстие. Следовательно, отверстие расточено правильно. Контроль длины обработанной части поверхности производят односторонними и двусторонними (рис. 139, г) шаблонами.

Рис. 134. Штангенциркуль

Рис. 136. Микрометрический глубиномер (а) и индикатор часового типа (б) Классификация токарных резцов Резцы токарные В качестве режущего инструмента при точении используют резцы. Главным принципом классификации резцов является их технологическое назначение. Схема резца

Рис. 1: 1 – передняя поверхность; 2 – главная задняя поверхность; 3 – вспомогательная задняя поверхность; 4 – главная режущая кромка; 5 – вспомогательная режущая кромка Различают токарные резцы:

Виды токарных резцов

|

||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 706; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.189.143.150 (0.007 с.) |

Рис. 2: а — проходные: 1 — прямой, 2 — отогнутый, 3 — упорный; б — подрезной; в — канавочные: 1 — для наружных канавок, 2 — для внутренних; г — отрезной; д — расточные: 1 — для сквозных отверстий, 2 — для глухих; е — резьбовые: 1 — для наружных резьб, 2 — для внутренних; ж — фасонный

Рис. 2: а — проходные: 1 — прямой, 2 — отогнутый, 3 — упорный; б — подрезной; в — канавочные: 1 — для наружных канавок, 2 — для внутренних; г — отрезной; д — расточные: 1 — для сквозных отверстий, 2 — для глухих; е — резьбовые: 1 — для наружных резьб, 2 — для внутренних; ж — фасонный