Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектирование и расчет режущего инструмента.Содержание книги

Поиск на нашем сайте 1. Вывести расчетную формулу для определения сечения резца. 1.1. 1.2. Для этого необходимо совместно решить два уравнения А и Б в общем виде относительно В или Н. 2. Определить значение

где

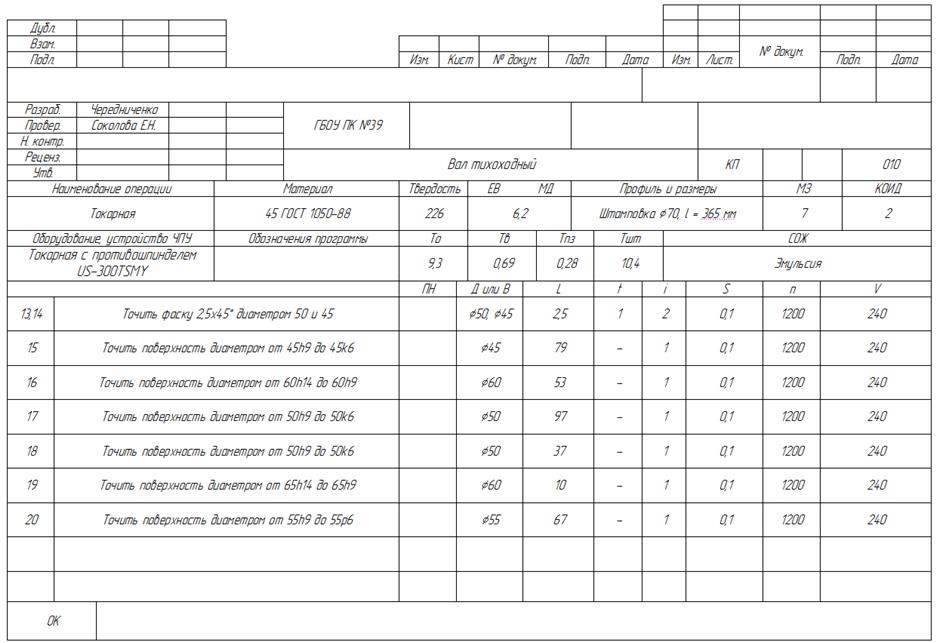

Значения 2.1. Рассчитать значение сечения резца, приняв L= 24 мм; Скорректировать полученные данные по стандарту: ВхН = 10х16; 12х12; 12х16; 12х 20; 16х20. При округлении учитывать размер паза резцедержателя станка US-300TSMY для установки резца.

2.2. Проверить полученные размеры резца на жесткость.

где

E – модуль упругости материала державки резца E = 20 000 ÷ 22 000

Тогда

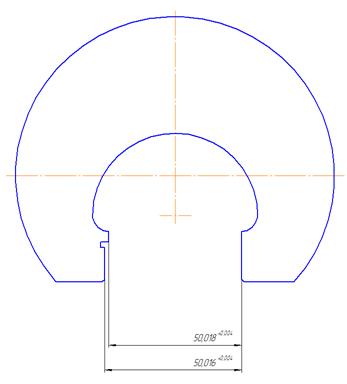

Измерительным инструментом в условиях серийного производства чаще всего является автоматический измерительный инструмент. Но иногда приходиться контролировать и в ручную, поскольку точность нужно отслеживать и в процессе обработки. Для этих целей, при изготовлении валов применяют калибры – скобы. Требуется построить схему расположения полей допусков рабочих калибров для вала, рассчитать исполнительные размеры калибров, вычертить калибровку к калибровку и понести на них исполнительные размеры и маркировки. По ГОСТ 25347-82 находим показатели отклонений в таблице ЕСДП. Ø50k6 ES = +0.021 EL = +0.002

Тогда ГОСТ 24853-81 H=4 мм, Z=3 мм, Y=3мм. Наибольший размер проходной новой калибр-скобы:

Наибольший размер изношенной проходной калибр-скобы, при достижении которого его нужно изъять из эксплуатации:

Наименьший размер непроходной калибр-скобы:

Раздел 4. Организационная часть. Планирования рабочего места оператора с ЧПУ.

В цехах серийного производства рабочие места оператора оснащается приемным столиками с двумя ящиками, соответственно по одному ящика на каждого рабочего, работающего в первую смену.

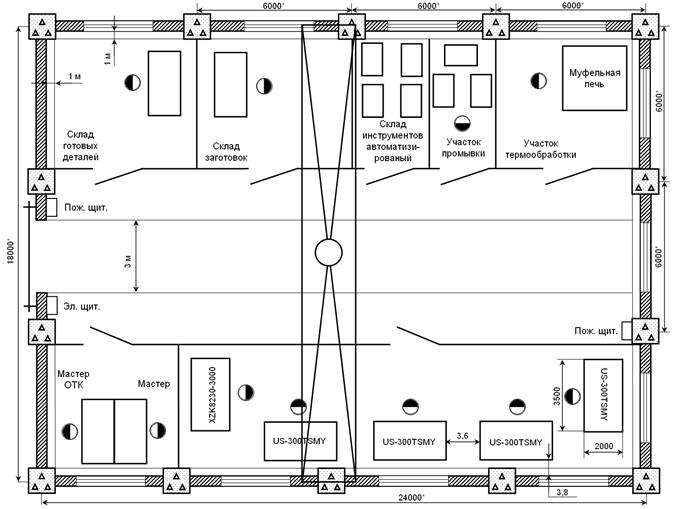

Независимо от этих условий размещение механического цеха на генеральном плане должно соответствовать общему направлению технологического процесса производства изделий от склада материалов и полуфабрикатов до склада готовой продукции. Механические цехи могут быть размешены в одноэтажных зданиях, поскольку станки очень тяжелые и нагрузка на пол возрастает с при их эксплуатации. Размеры производственных помещений в плане и по высоте определяют в основном в зависимости от количества, габаритных размеров и планировки производственного оборудования, рабочих мест. Станки механического цеха могут быть расположены в порядке последовательности технологических операций. При планировке оборудования необходимо руководствоваться следующих условиями: параллельное расположение станков технологического линий обработки разных деталей; получение одинаковой длины всех технологических линий обработки (примерно 50…60 м); При расстановке оборудования в цехе следует руководствоваться регламентированными нормами расстояний между взаимным расположением станков, смежных строительных элементов зданий, транспортных средств, проходов, поездов и рабочих мест. Размеры расстояний и ширина проходов и проездов в цехе должны обеспечивать удобство выполнения работ на станках, без вредные и безопасные условия труда, соответствие интенсивности потоков людей и грузов размерам транспортных средств. Для обеспечения нормального функционирования технологического оборудования в производственной системе необходимо вокруг него предусмотреть площадь для проходов и проездов к нему, для технического и организационного обслуживания.

4.2 Требования безопасности труда при работе на обрабатывающих центрах. Пожарная и электробезопасность.

Общие требование безопасности к станкам относятся к защитным устройствам, органам управления, устройствам для установки и закрепления заготовок на станках и др. Эксплуатируемое оборудование должно быть в исправном состоянии. Оборудование должно располагается на фундаментах или основаниях. Проходы между станками должны быть свободным. 1. Перед началом работы. 1.1. Хорошо проверить, хорошо ли убрано рабочее место, и при наличии неполадок в работе станка в течение предыдущей смены ознакомиться с ними и с принятыми мерами по их устранению. 1.2. Проверить состояние решетки под ноги, ее устойчивость на полу. 1.3. Проверить состояния автоматического инструмента. Ручки напильников и шабера должны иметь металлические кольца, предохраняющие их от раскалывания. Гаечные ключи должны быть исправными; при закреплении болтов (гаек) размер их зева должен соответствовать размеру головки болта (гайки); не допускается применение прокладок и их удлинение с помощью труб. 1.4. Проверить состояние станка: убедиться в надежности крепления стационарных ограждений, в исправности электропроводки, заземляющих проводов, рукояток и маховиков управления станком. Разместить шланги, проводящие СОЖ, электрические провода и др. коммуникации, так,

2. Общие требование во время работы. 2.1. При обработке деталей массой более 16 кг производить установку и снятие с помощью грузоподъемных устройств, не допуская превышения нагрузки, установленной для них. Для перемещения применять специальные строповочные и захватные приспособления. Освобождать обработанную деталь от них только после надежной укладки, а при установке – только после надежного закрепления на станке. 2.2. При работе станка не производить переключения рукояток режимов работы, измерений, регулировки и чистки. Не отвлекаться от наблюдения за ходом обработки самому и не отвлекать других. 2.3. При появлении запаха горящей электороизоляции или ощущения электрического тока при соприкосновении с металлическими частями станка немедленно остановить станок и вызывать мастера. Не открывать дверцы электрошкафов и не производить какую-либо регулировку электроаппаратуры. 3. Общие требования по окончании работы. 3.1. Выключить станок и привести в порядок рабочее место. Разложить режущий, вспомогательный и измерительный инструмент по местам хранения, предварительно протерев его. 3.2. Проверить качество уборки станка, выключить местное освещение и отключить станок от электросети. 3.3. О всех неполадках в работе станка, если они имели место на протяжении смены, сообщить сменщику и мастеру.

Заключение.

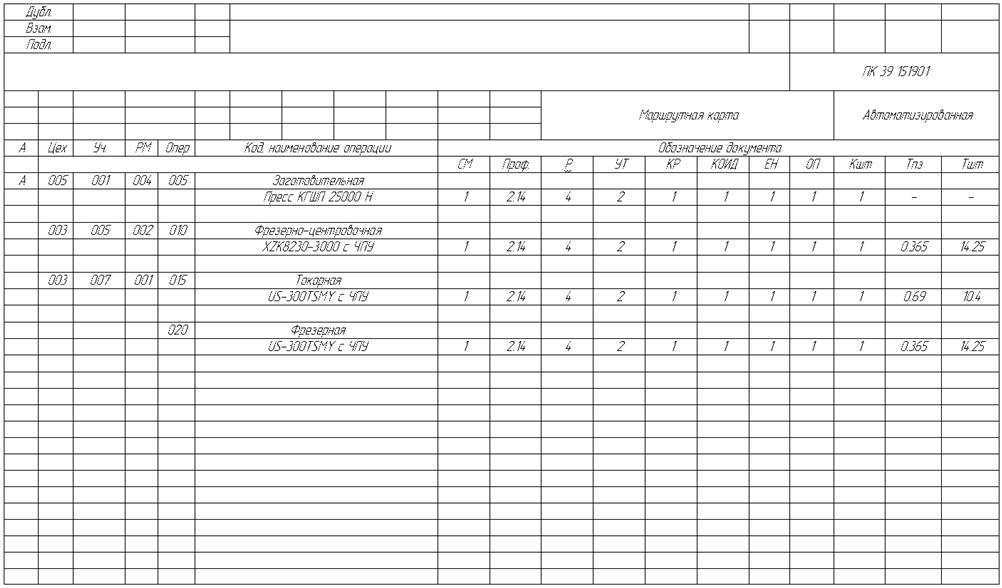

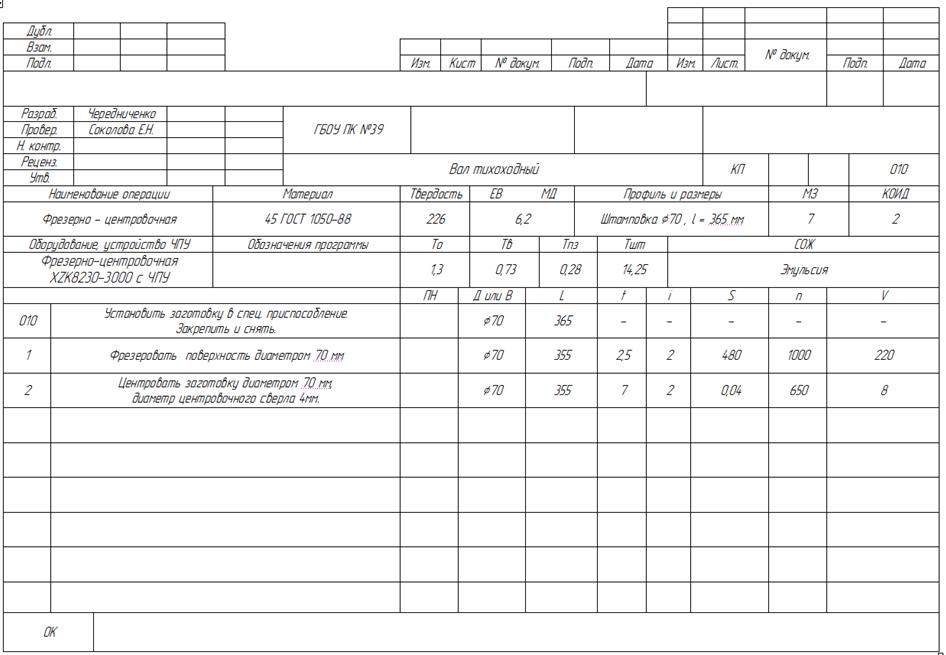

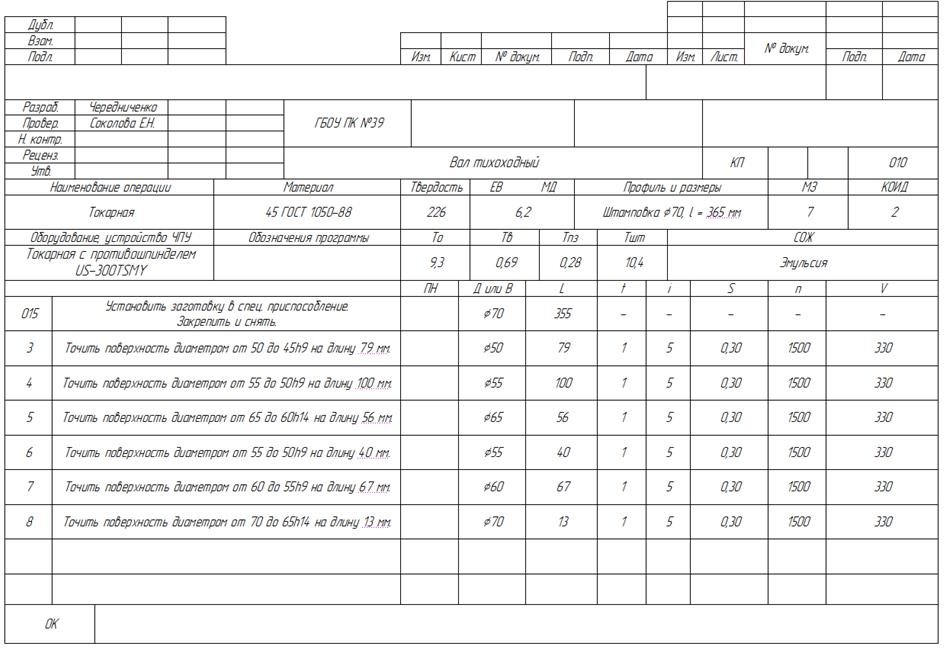

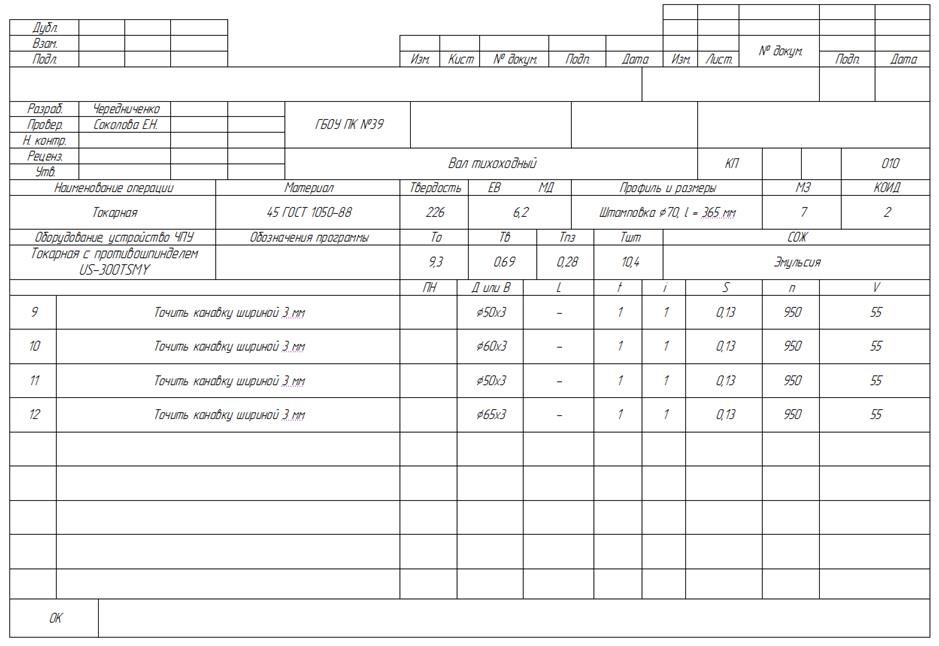

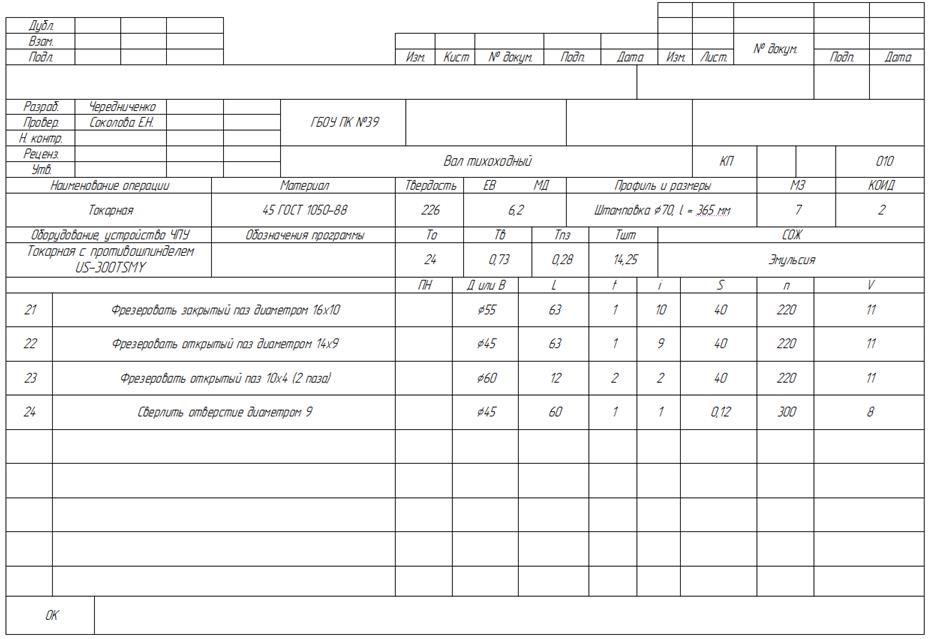

Для выполнения поставленной задачи определены характеристики изделия исходя из требований чертежа посредством анализа последнего. В анализе чертежа просматривается информация о выборе оборудования и технологичности оснастки, режимов резания и другой необходимой информации. Поскольку программа выпуска продукции составили 150000 штук в год, следовательно, производство выбрано на основе автоматизированного оборудования, в частности обрабатывающего центра XZK8230-3000 с ЧПУ, US-300TSMY с ЧПУ и соответствующей оснастки. Точность изделия достаточно велика и соответствует квалитету 6. В свою очередь оборудование позволяет выполнить изделие с данными требованиями и даже выше. Станки позволяют выполнить изделие в течение 40 минут, следовательно участок может брать в производство другие изделия параллельно с основной продукцией. Кроме того в курсовом проекте представлена конструкторская часть, которая включает проектирование приспособления, инструментов режущего и измерительного, приведены расчеты усилия зажима изделия в приспособлении, расчет геометрических параметров режущего и измерительного инструментов. В результирующей части проекта определена экономическая эффективность данного проекта, которая подвергает правильность выбираемой схемы технологического процесса.

1. С.А. Вологжанина, Ю.В. Солнцев. Материаловедение, Москва: Академия, 2009 – 589с. 2. В.В. Данилевский, Ю.И Гельфгат. Лабораторные работы и практические занятия по технологии машиностроения: Учебное пособие для машиностроительных специальных техникумов 2-е издание. Москва: Машиностроение, 1987 – 487с 3. В.Л. Косовский Справочник молодого фрезеровщика. Москва: Академия, 2009 – 347с 4. Л.И. Вереина. Справочник токаря. Москва: Академия, 2009 – 347с 5. Б.И. Черпаков. Технологическая оснастка. Москва: Академия, 2003 – 278 с. 6. Б.Г. Зайцев, С.Б. Рыбцев. Справочник молодого токаря Москва: Высшая школа, 1987 – 387с 7. В.В Данилевский. Технология машиностроения. Москва: Высшая школа, 1988 – 692с. 8. А.Г Схиртладзе, В.Ю. Новиков. Станочник широкого профиля. Москва: Академия, 2003 – 571 с. 9. Л.И. Вереина. Справочник станочника широкого профиля. Москва: Академия, 2009 – 347с 10. Каталог режущих инструментов. SECO. Интернет ресурсы: www.secotools.com www.texnika.ru

ПРИЛОЖЕНИЕ

|

||||||||||||||

|

Последнее изменение этой страницы: 2016-09-13; просмотров: 564; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.007 с.) |

=1

=1 по формуле:

по формуле:

=1 при обработке стали;

=1 при обработке стали; =

=  ;

; =

=  ;

;

= 1

= 1  ;

;

= 0,93 при h = 0,5 мм;

= 0,93 при h = 0,5 мм; =320;

=320;  = 0,96;

= 0,96;  = 0,71;

= 0,71;  = 0,35; t = 2 мм;

= 0,35; t = 2 мм;  = 0,5; HB=200.

= 0,5; HB=200. = 9;

= 9;

=0,1 мм – при черновом точении

=0,1 мм – при черновом точении

- момент для прямоугольного сечения державки резца.

- момент для прямоугольного сечения державки резца.

Принимая.

Принимая. 3.3. Проектирование и расчет измерительного инструмента.

3.3. Проектирование и расчет измерительного инструмента.

Исполнительный размер проходной калибр-скобы, проставляемый на чертеже:

Исполнительный размер проходной калибр-скобы, проставляемый на чертеже:

Исполнительный размер непроходной калибр-скобы, приставляемый на чертеже:

Исполнительный размер непроходной калибр-скобы, приставляемый на чертеже:

Планирования рабочего места предусматривает рациональное расположение оборудования и оснастки, наиболее эффективное использование производственных площадей, создание удобных и безопасных условий труда, а также продуманное расположение режущего и мерительного инструмента, заготовок и деталей на рабочем месте.

Планирования рабочего места предусматривает рациональное расположение оборудования и оснастки, наиболее эффективное использование производственных площадей, создание удобных и безопасных условий труда, а также продуманное расположение режущего и мерительного инструмента, заготовок и деталей на рабочем месте.

обеспечение прямоточности движения деталей и узлов в процессе обработки, без образования петель, встречных, перекрещивающихся и возвратных движений; удобство обслуживания одним рабочим нескольких станков (многостаночное обслуживание).

обеспечение прямоточности движения деталей и узлов в процессе обработки, без образования петель, встречных, перекрещивающихся и возвратных движений; удобство обслуживания одним рабочим нескольких станков (многостаночное обслуживание).

Общие требование безопасности распространяются на все группы металлорежущих станков и содержат общие требования к станкам, электрооборудованию и местному освещению и дополнительные требования к станкам различных групп.

Общие требование безопасности распространяются на все группы металлорежущих станков и содержат общие требования к станкам, электрооборудованию и местному освещению и дополнительные требования к станкам различных групп. чтобы была исключена возможность их соприкосновения с движущимся частями станка или вращающимся инструментом.

чтобы была исключена возможность их соприкосновения с движущимся частями станка или вращающимся инструментом. В результате курсового проектирования разработан технологический процесс изготовления вала ступенчатого из стали 45 ГОСТ 1050-88 в условиях серийного производства.

В результате курсового проектирования разработан технологический процесс изготовления вала ступенчатого из стали 45 ГОСТ 1050-88 в условиях серийного производства. Библиография.

Библиография.