Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Анализ технологичности детали.Содержание книги Поиск на нашем сайте

ДЕПАРТАМЕНТ ОБРАЗОВАНИЯ ГОРОДА МОСКВЫ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ СРЕДНЕГО ПРОФЕССИАЛЬНОГООБРАЗОВАНИЯ ПОЛИТЕХНИЧЕСКИЙ КОЛЛЕДЖ № 39

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОМУ ПРОЕКТУ Специальность 151901 «Технология машиностроения»

ПМ 01 «Разработка технологических процессов изготовления деталей» МДК 001 «Технологические процессы изготовления деталей»

ТЕМА « Разработка технологического процесса изготовления детали «Вал тихоходный»

Студент гр. ТМ-34 __________ Чередниченко А.Ф. «___»____2013г.

Руководитель __________ Соколова Е.Н. «___»____2013г.

2013 г.

ДЕПАРТАМЕНТ ОБРАЗОВАНИЯ ГОРОДА МОСКВЫ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ СРЕДНЕГО ПРОФЕССИАЛЬНОГООБРАЗОВАНИЯ ПОЛИТЕХНИЧЕСКИЙ КОЛЛЕДЖ № 39

ТЕХНИЧЕСКОЕ ЗАДАНИЕ На курсовой проект ПМ 01 «Разработка технологических процессов изготовления деталей» МДК 001 «Технологические процессы изготовления деталей»

Студенту Чередниченко А.Ф. курса 2 группы ТМ-34

_______________________________________________________________________

Тема задания «Разработка технологического процесса изготовления изделия «Вал ступенчатый»

Раздел 1. Общая часть. 1.1 Введение……………………………………………………………………….5 1.2 Конструктивные особенности и назначение изделия………………………7 1.3 Выбор и характеристика типа производства. Обоснование выбора………8

Раздел 2. Технологическая часть. 2.1 Анализ технологичности детали……………………………………………..9 2.2. Описание существующего технологического процесса…………………11 2.3 Определение типа производства……………………………………………12 2.4 Выбор вида исходной заготовки и экономическое обоснование выбора..13 2.5 Разработка технологического процесса……………………………………16 2.6 Расчет припусков на обработку…………………………………………….30 2.7 Характеристика материала изделия…………………………………….…..31 2.8 Выбор и характеристика оборудования……………………………………32 2.9 Выбор и характеристика технологической оснастки………………….…..35 2.10 Расчет режимов резания………………………………………………...…39 2.11. Нормирование операций……………………………………….……….…46

Раздел 3. Конструкторская часть. 3.1 Выбор и описание конструкции приспособления и расчет элементов зажима………………………………………………………………………….....48 3.2 Проектирование и расчет режущего инструмента………………………...49 3.3 Проектирование и расчет измерительного инструмента………………….51

4.1 Планирования рабочего места оператора станков с ЧПУ…….………….53 4.2 Требования безопасности труда при работе на обрабатывающих центрах. Пожарная и электробезопасность.…...…………………………………....……56

Раздел 5. Результирующая часть. 5.1 Заключение…………………...………………………………………...…....58 5.2 Библиография…...…………………………………………………………..59 5.3 Приложения………………….………………………………………………60

Раздел 6. Графическая часть. 6.1 Чертеж заготовки /А2/. 6.2 Чертеж детали /А2/. 6.3 Чертеж приспособления /А1 или А2/. 6.4 Чертеж инструмента: режущего и измерительного /А2/. 6.5 Карта наладок /эскиз/, /А1/. Раздел 1. Общая часть.

Машиностроение является ведущей отраслью народного хозяйства, которая производит орудия труда. В связи с этим машиностроение должно находиться на высшем уровне по развитию на базе новейших достижений науки и техники. В настоящее время улучшается структура парка металлообрабатывающего оборудования за счет увеличения выпуска высокопроизводительных специальных и агрегатных станков, станков с ЧПУ, прогрессивного кузнечно - прессового оборудования за счет совершенствования конструкции машин, широкого применения металла повышенной прочности, фасонных профилей, проката высокой точности, конструктивных пластмасс, замены технологических прессов, основанных на резании металлов методам формообразования деталей. В последнее время успешно решаются вопросы, связанные с разработкой автоматизированного проектирования технологической подготовки производства и развитие гибких автоматизированных систем. Появление станков с числовым программным управлением (ЧПУ) обеспечило, при их универсальности, высокую степень автоматизации обработки деталей, повышение производительности труда и качества изготавливаемых деталей, а так же позволило исключить изготовление большого количества оснастки. Несмотря на высокую стоимость станков с ЧПУ, необходимость разработки для каждой детали программы, их преимущества настолько очевидны, что в перспективе ожидается дальнейшее совершенствование и увеличение их выпуска.

Технический уровень машиностроения в свете возрастающих требований народного хозяйства характеризуется внедрением оборудования станков с ЧПУ. Современная прогрессивная технология механической обработки предусматривает широкое применение не только станков с ЧПУ и быстродействующих зажимных приспособлений, но и комбинированного режущего инструмента повышенной стойкости и оптимальными режимами резания. На себестоимость продукции существенное влияние оказывает научная организация труда, сроки проектирования. Основной целью курсового проекта является: - разработка нового совершенного технологического процесса изготовление изделия “Вал тихоходный” с применением современного оборудования; - выбор способа получения заготовки; - применение интенсивных режимов резания; - применение быстродействующих зажимных приспособлений и др. 1.2 Редуктор – это механизм, который служит для уменьшения числа оборотов, передаваемых от двигателя к механизму или машине. Чаще всего редуктор можно встретить в автомобилях, механических приводах и т.п. Его устанавливают в приводах машин и механизмов для изменения угловых скоростей и механизмов вращения. Редукторы подразделяются на цилиндрические, конические, червячные и др. В данном случае рассматриваемым механизмом является цилиндрический одноступенчатый косозубый соосный редуктор, который устанавливают в приводе к мешалке. Редуктор имеет пару цилиндрических зубчатых колес, расположенных в корпусе с крышкой. Для обеспечения герметичности изделия предусмотрены уплотнительные кольца. Малое зубчатое колесо выполнено как одно целое с валом и называется валом – шестерней. Большое зубчатое колесо установлено на вал при помощи шпоночного соединения по посадке. Валы установлены в шарикоподшипниках. В крышках имеются уплотнения, предохраняемо подшипники от нападения в них пыли и враги.

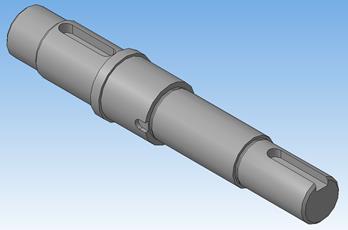

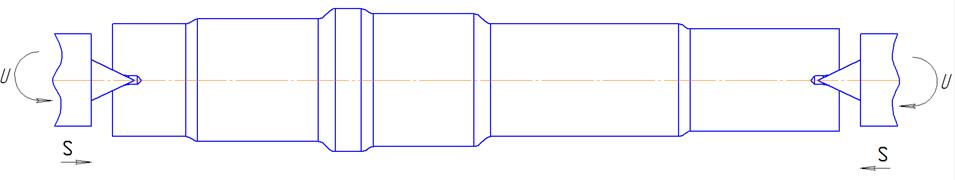

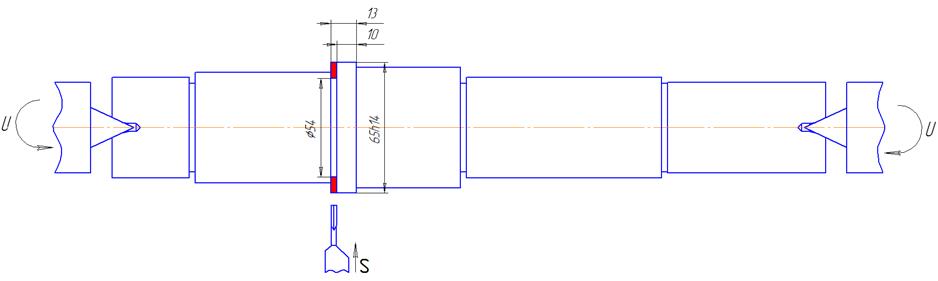

Рис. 1 Вал ступенчатый Тип производства по ГОСТ 3.1119-83 характеризуется коэффициентом закрепления операции. В соответствии с методическими указаниями, коэффициент закрепления операции для всех разновидностей серийного производства определяется: Кз.о.= где

Условное число однотипных операции, выполняемых на одном станке в течении одного месяца при работе в две смены: Пoi=ƞн/ƞз, где ƞн – планируемый нормативный коэффициент загрузки станка (0,75); ƞз – коэффициент загрузки станка проектируемой операцией: ƞ з = Тшт.Nм./(60FмКв) = 1,15*150000/(60*1,78*1) = 16,15 где Тшт. – штучно-калькуляционное время, необходимое для выполнения проектируемой операции, мин; Nм.- месячная программа выпуска заданной детали, шт.: Nм. = Nг/12 = 150000/12 = 12500 шт. где NГ – годовой объем выпуска заданной детали, шт.: Fм – месячный фонд времени работы оборудования в две смены, ч: Fм = 2015/12=168 ч. Следовательно: Пoi = 60FмКвƞн/(Тшт.Nм.) = 60*176*1*0,75/(1,15*12500) = 0,55 Необходимое число рабочих для обслуживания одного станка (при работе в две смены): Pi= Пoi.Тшт.Nм./(60FмКв) = 0,55*1,15*12500/(60*1,78*1) = 0,748 ≈ 0,75 Вывод: тип производства – среднесерийный.

Токарная операция. Оборудование: Токарный станок с ЧПУ с противошпинделем US300TSMY. Приспособления: центр вращающийся. Инструмент: проходной отогнутый, проходной упорный, подрезной, отрезные. А. Установить заготовку в центрах вращаются.

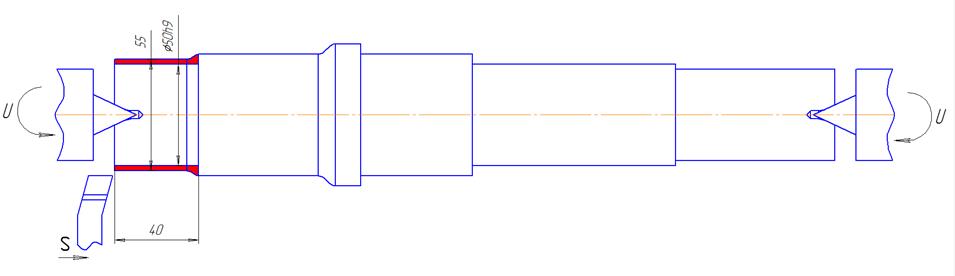

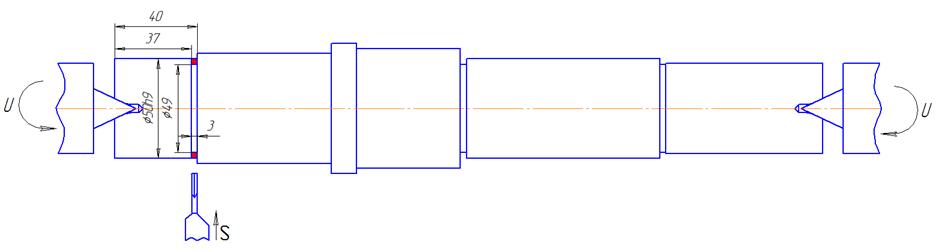

4,4. Поверхность от Ø 55 мм до Ø 50h9 мм на длину 40 мм.

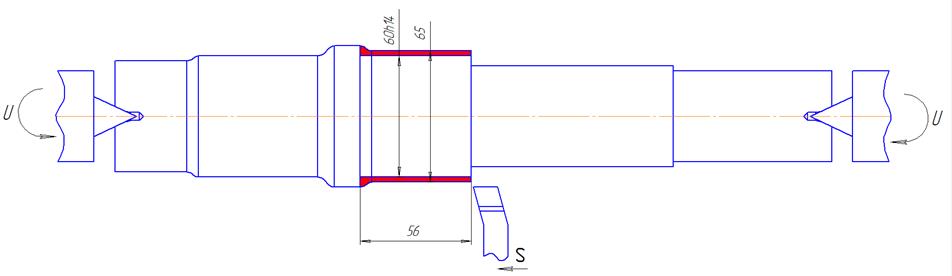

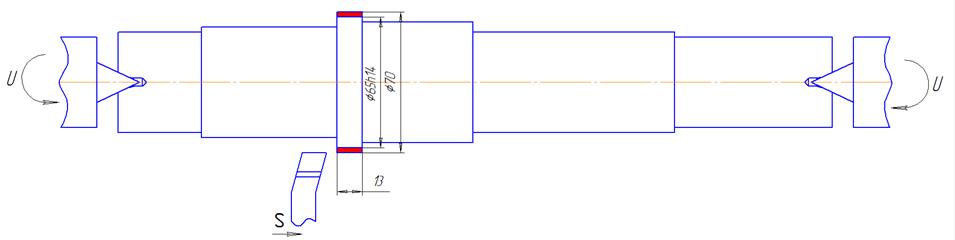

6. Точить поверхность от Ø 70 мм до Ø 65h14 мм на длину 13 мм.

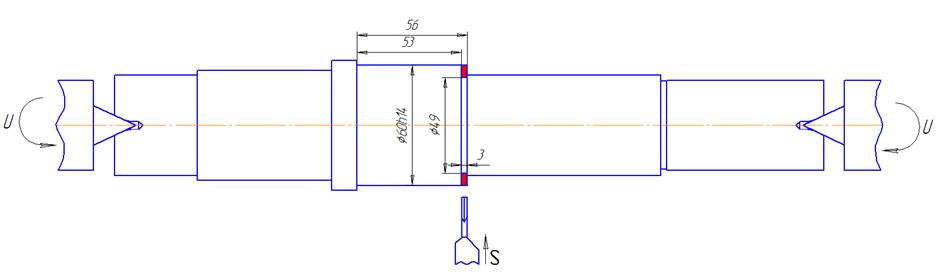

8. Точить канавку на 3 мм из Ø 60 мм на длину 56 мм.

10. Точить канавку на 3 мм из Ø 65h14 мм на длину 13 мм.

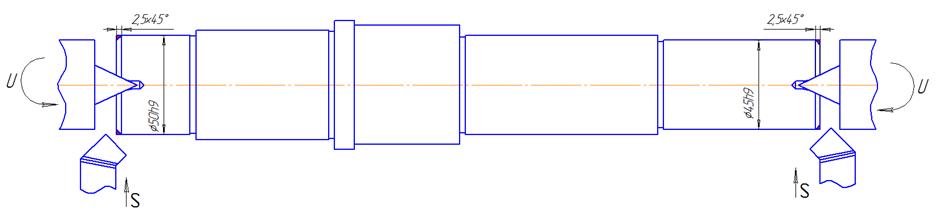

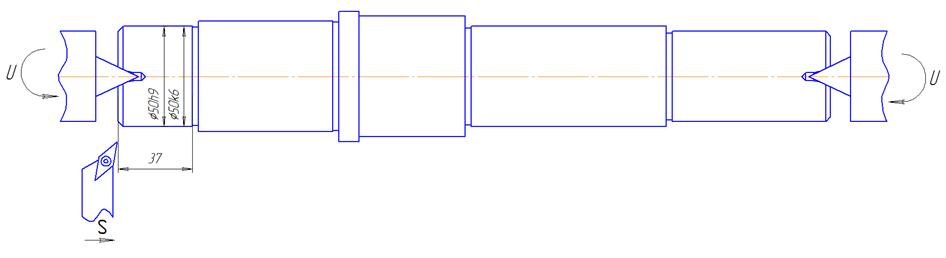

Оборудование: Токарный станок с ЧПУ с противошпинделем US300TSMY. Приспособления: центр вращающийся. Инструмент: пластина, подрезные торцевые, проходные отогнутые. 10,11. Точить фаску 2,5х45° на диаметр Ø 50h9 мм и Ø 45h9 мм.

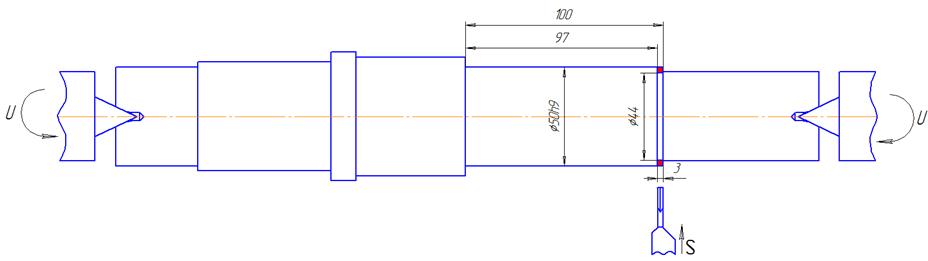

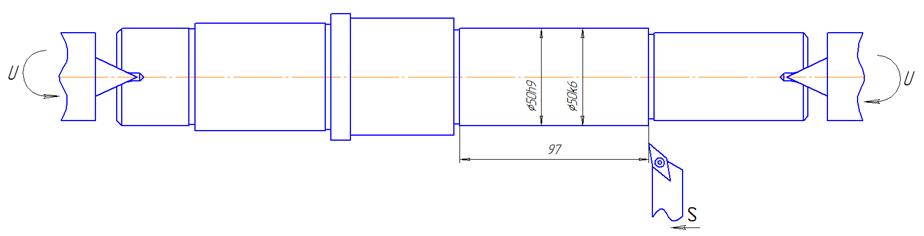

Длдлд14. Точить поверхность от Ø 50h9 мм до Ø 50k6 мм на длину 97 мм.

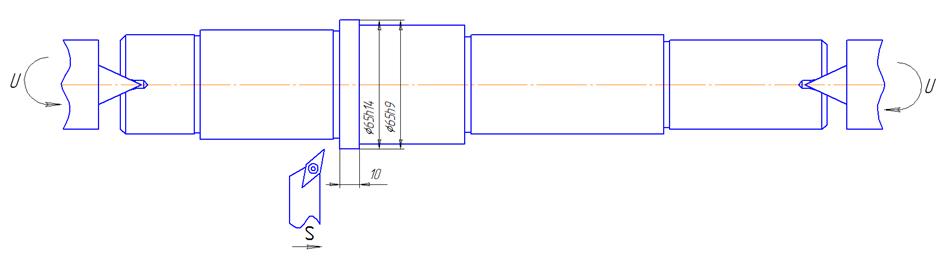

16. Точить поверхность от Ø 65h14 мм до Ø 65h9 мм на длину 10 мм.

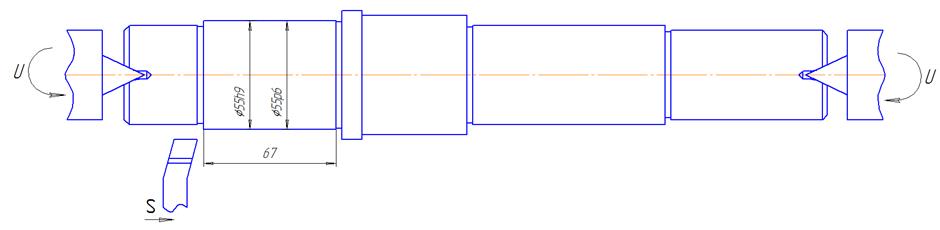

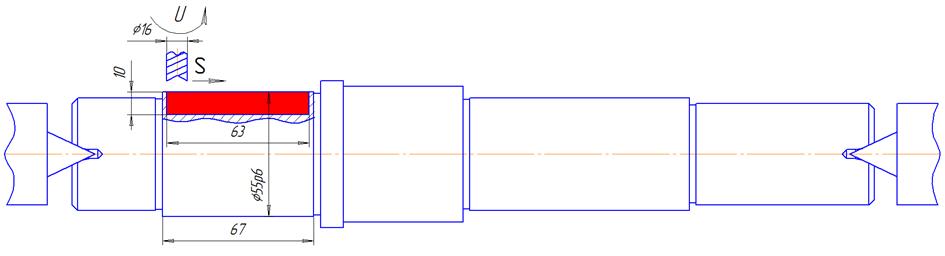

Оборудование: Токарный станок с ЧПУ с противошпинделем US300TSMY. Приспособления: центр невращающийся. Инструмент: фрезы шпоночные, спиральное сверло. 18. Фрезеровать закрытый паз Ø 55p6 мм из шпоночного фреза Ø16х10 на длину 63 мм.

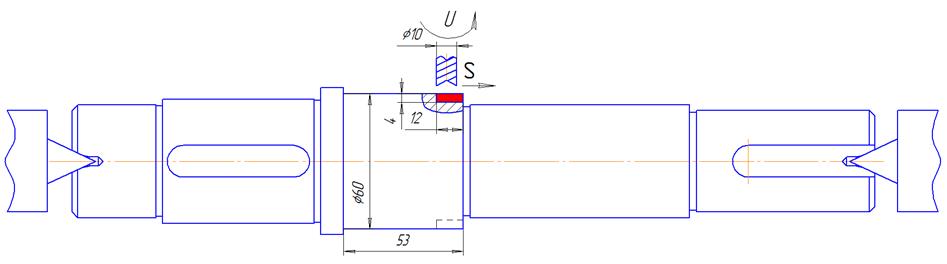

20, 21. Фрезеровать двойную открытую пазу Ø 60 мм из шпоночного фреза Ø10х4 на длину 12 мм.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА Зона обработки Наибольший диаметр обрабатываемой заготовки основным шпинделем …………………….450 мм Наибольший диаметр обрабатываемой заготовки субшпинделем ………..……………………375 мм Наибольшая длина обрабатываемой детали ………………..……………………………………610 мм Основной шпиндель Максимальная частота вращения шпинделя ………………..………………………...……3500 об/мин Диаметр отверстия в шпинделя …………….………………………………………………………86 мм Диаметр отверстия в шпинделе при использовании барфидера …………………………………75 мм Диаметр гидравлического патрона ………………………………………………….......…..……250 мм Мощность главного двигателя …………………….………………………………...……….15/18,5 кВт Конус шпинделя ………………………………………………………………………………………A2-8 Субшпиндель Максимальная частота вращения шпинделя ………………………………..…………...…6000 об/мин Диаметр отверстия в шпинделе …………………………………………………...………………..56 мм Диаметр отверстия в шпинделе при использовании барфидера …………………………………45 мм Мощность главного двигателя ……………………………………….………………...……..5,5/7,5 кВт Диаметр гидравлического патрона ……………………………………………...………………..150 мм Конус шпинделя ………………………………………………………………………………………A2-5 Перемещения Перемещение по оси Х …………………………………………………………………………….275 мм Перемещение по оси Z ……………………....…………………………………………………….750 мм Перемещение по оси B …………………………………………………………………………….660 мм Перемещение по оси Y……………………………………………………………………………. ±50 мм Подачи Ускоренное перемещение по оси X …………………………………………………………….20 м/мин Ускоренное перемещение по оси Z …………………………………………………………….24 м/мин Ускоренное перемещение по оси B …………………………………………………………….24 м/мин Ускоренное перемещение по оси Y …………………………………………………………….10 м/мин

Количество позиций револьверной головки ………………………………….……...……………12 шт Сечение резца ………………………………………….......……………………………………VDI40 мм Мощность привода оси «С» ……………………………….…………...………………………3/3,7 кВт Максимальная скорость вращения инструмента ………………………………...…..4000/5000 об/мин Угол индексации оси «С» …………………………………………....………………...………0,015 град Точность Точность позиционирования …………………………………………….………………...…..±0,005 мм Повторяемость ………………………………………...…………………………………………0,005 мм Масса и габариты Масса станка ………...……….…………………………………………………………………….6500 кг Длина …………………….…………………………...……………………………………………3500 мм Ширина ………………………………………………………………………...………………….2000 мм Высота ………………………………………….………………………………………….………1800 мм

Фрезерно-центровальный станок XZK8230-3000 с ЧПУ

Рис. 3 Фрезерно-центровальный станок

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА Размер обрабатываемой детали Диаметр обработки × Длина обработки …………………………………………………Ø300×3000 мм Область обработки Макс. диаметр фрезеруемого торца ………………………………………….......……………..Ø300 мм Диаметр отверстия ……………………………………………………………….……...Ø5.3/6.3/8/10 мм Макс. длина детали………………………………………………………….…………………….2700 мм Мин. длина детали………………………………………………...…..……………………………350 мм Расстояние от осевой линии сверлильного и фрезерного шпинделей до поверхности направляющих………………………….…………………………………..……………………….400 мм Расстояние между сверлильным и фрезерным шпинделями…………………...……………….350 мм Расстояние от сверлильного и фрезерного шпинделей до пола………………………………..1200 мм Диаметр зажима ………………………………………………………………..………...Ø200 - Ø350 мм Диаметр зажима поддерживающих суппортов с V-образными зажимами …….……..Ø220- Ø320 мм

Контроль скорости фрезерного шпинделя (коробкой скоростей) - бесступенчато (частотным преобразователем двигателя) – опция

Диапазон подач сверлильного и фрезерного шпинделей…………….0.03-0.1 (бесступенчато) м/мин Макс. ход фрезерного шпинделя…………………………………………………………..………345 мм Макс. ход сверлильного шпинделя……………………….…………………………………….…..45 мм Макс. припуск на обработку при фрезеровании (на одну сторону) …………………………...8-10 мм Диаметр фрезы ……………………………………………………………………….…………..Ø350 мм Ускоренная подача сверлильного шпинделя, суппорта и тисков ……..……………………..2.5 м/мин Суммарная мощность двигателей ……………………………………….……………………...…28 кВт Мощность двигателя фрезерного шпинделя ……………………………………...…………...11×2 кВт Мощность двигателя сверлильного шпинделя ………………………………………………….3×2 кВт Мощность двигателя гидростанции ……………………………………………………………....1.5 кВт Мощность двигателя системы охлаждения …………………………………...………………..0.12 кВт Габаритные размеры в плане (Д х Ш х В) …………………………………...……4930×2300×1850 мм Вес станка ………………………………………………………..………………………………..18000 кг Точность обработки (при обработке деталей из закаленной стали Ст45) биение между центральным отверстием и наружным диаметром…………………….…………0.2 мм - параллельность торцов…………………………………………………………………………………..…………...0.15 мм - биение между торцами и общей длиной осевой линии отверстий ……………….....…0.05 / Ø50 мм - соответствие глубины отверстий …………………………………………………….......………0.1 мм - шероховатость торцов ………………………………………………………………………….……..6,3 - шероховатость конуса 60° центрального отверстия ………………………………………………..3,2

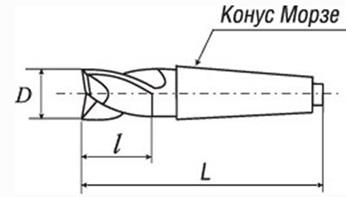

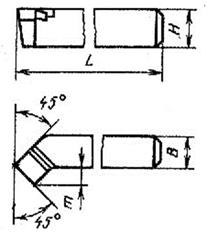

Фреза шпоночная (ГОСТ 9140-78) с конические хвостиком.

Рис. 4 Фреза шпоночная.

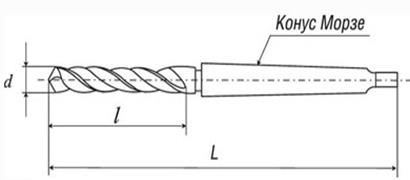

Спиральное сверло (ГОСТ 18202-72) с коническим хвостиком.

Рис. 5 Сверло спиральное

Центровочное сверло (ГОСТ 14952-75).

Рис. 6 Сверло центровочное

Рис. 7 Резец токарный проходной.

Рис. 8 Резец токарный проходной

Отрезные правые (ГОСТ18877-73)

Рис. 9. Резец токарный канавочный.

Рис. 10. Пластина из твердого сплава.

Расчет режимов резания. Токарная операция.

t = 1 мм., S = 0,30 мм/об.

= где

где Число обор. шпинделя.

Действительная скорость резания.

Определяем силу резания.

Проверка мощность привода станка. У станка US-300TSMY.

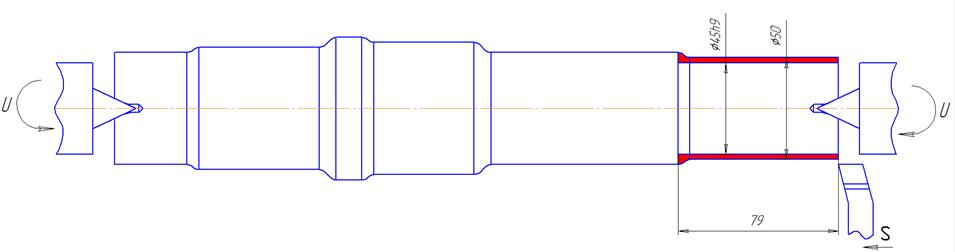

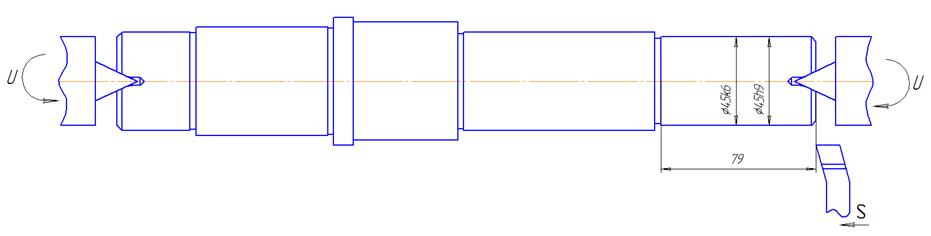

Основное время. 1. Точить поверхность от Ø 50 мм до Ø 45h9 мм на длину 79 мм i =5 на 1 мм.

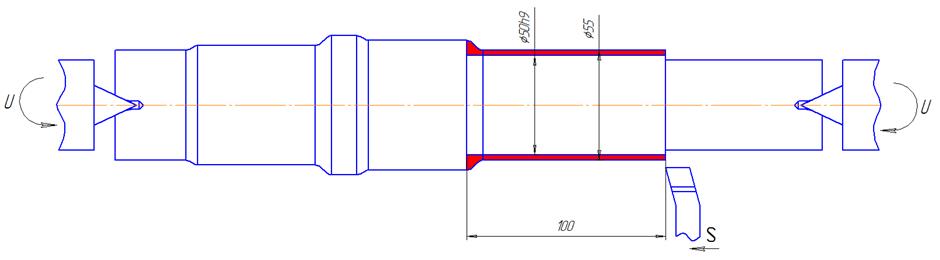

2. Поверхность от Ø 55 мм до Ø 50h9 мм на длину 100 мм i =5 на 1 мм.

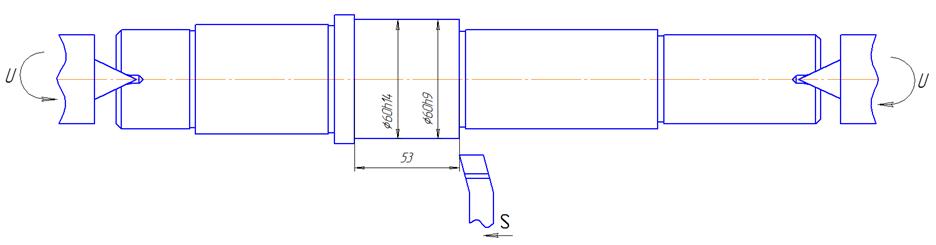

3. Точить поверхность от Ø 65 мм до Ø 60h14 мм на длину 56 мм i =5 на 1 мм.

4. Поверхность от Ø 55 мм до Ø 50h9 мм на длину 40 мм i =5 на 1 мм.

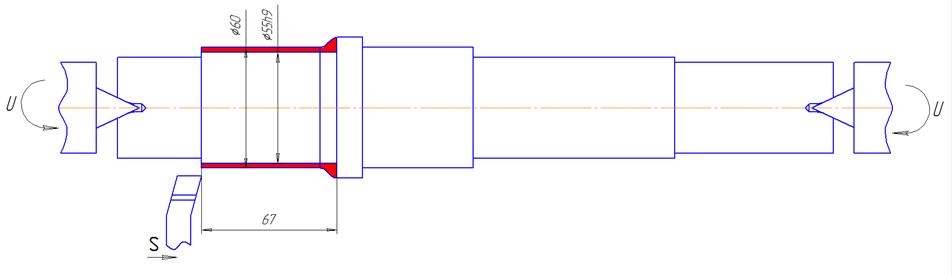

5. Точить поверхность от Ø 60 мм до Ø 55h9 мм на длину 67 мм i =5 на 1 мм.

6. Точить поверхность от Ø 70 мм до Ø 65h14 мм на длину 13 мм i =5 на 1 мм.

Точить канавку. S = 0,13 мм/об. V = 55 м/мин.

7. Точить канавку шириной 3 мм (Ø 50 мм)

8. Точить канавку шириной 3 мм (Ø 60 мм)

9. Точить канавку на 3 мм (Ø50 мм)

10. Точить канавку на 3 мм из (Ø 65 мм)

Шлифовальная операция. S = 0,1 мм/об. V = 240 м/мин.

10,11. Точить фаску 2,5х45° на диаметр Ø 50h9 мм и Ø 45h9 мм.

13. Точить поверхность от Ø 60h14 мм до Ø 60h9 мм на длину 53 мм.

14. Точить поверхность от Ø 50h9 мм до Ø 50k6 мм на длину 97 мм.

15. Точить поверхность от Ø 50h9 мм до Ø 50k6 мм на длину 37 мм.

16. Точить поверхность от Ø 65h14 мм до Ø 65h9 мм на длину 10 мм.

17. Точить поверхность от Ø 55h9 мм до Ø 55p6 мм на длину 67 мм.

Фрезерная операция.

где Z=3

Частота вращения шпинделя:

Скорость резания.

Мощность резания.

где

18. Фрезеровать закрытый паз Ø16х10 мм.

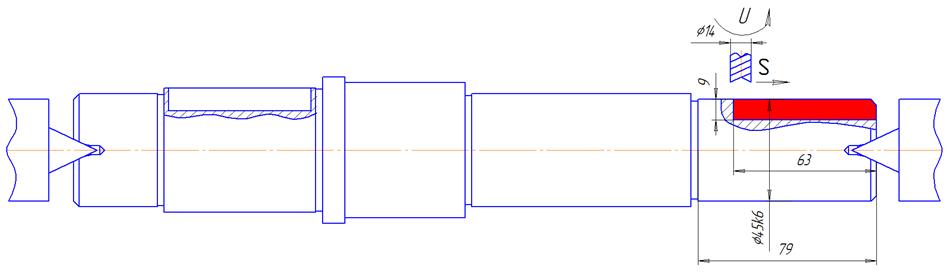

19. Фрезеровать открытый паз Ø14х9 мм.

20, 21. Фрезеровать открытый паз Ø10х4 мм., (2 паза)

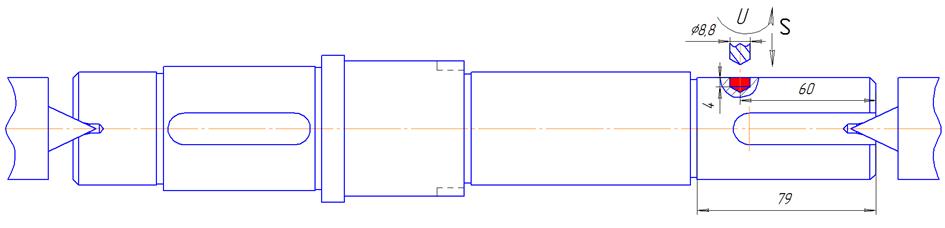

22. Сверлить отверстие Ø 9 мм

Нормирование операций.

Вспомогательное время на установку и снятие детали в тисках с пневматическим зажимом. Вспомогательное время связанное с переходом Время обслуживание рабочего места и т.д.

Определяем норму штучного времени

Токарная и шлифовальная операция. Вспомогательное время на установку и снятие в противошпинделем патроне с ЧПУ.

Вспомогательное время на дополнительные приемы работы: изменение числа оборотов шпинделя, подачи и поворот резцовой магазина инструмента.

Время обслуживание рабочего места

Определяем норму штучного времени:

Планирования рабочего места оператора с ЧПУ.

В цехах серийного производства рабочие места оператора оснащается приемным столиками с двумя ящиками, соответственно по одному ящика на каждого рабочего, работающего в первую смену.

Независимо от этих условий размещение механического цеха на генеральном плане должно соответствовать общему направлению технологического процесса производства изделий от склада материалов и полуфабрикатов до склада готовой продукции. Механические цехи могут быть размешены в одноэтажных зданиях, поскольку станки очень тяжелые и нагрузка на пол возрастает с при их эксплуатации. Размеры производственных помещений в плане и по высоте определяют в основном в зависимости от количества, габаритных размеров и планировки производственного оборудования, рабочих мест. Станки механического цеха могут быть расположены в порядке последовательности те

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-13; просмотров: 415; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.3.204 (0.009 с.) |

Содержание.

Содержание. Раздел 4. Организационная часть.

Раздел 4. Организационная часть. 1.1 Введение.

1.1 Введение. Развитие машиностроения и других отраслей народного хозяйства в значительной степени определяется способом получения заготовки – основной заготовительной базой. Различные методы получения заготовок преследуют снижение припусков на механическую обработку, тонкостенность заготовок, за счет чего значительно снижается масса заготовок и достигается экономия металла.

Развитие машиностроения и других отраслей народного хозяйства в значительной степени определяется способом получения заготовки – основной заготовительной базой. Различные методы получения заготовок преследуют снижение припусков на механическую обработку, тонкостенность заготовок, за счет чего значительно снижается масса заготовок и достигается экономия металла. Конструктивные особенности и назначение изделия.

Конструктивные особенности и назначение изделия. Для заправки редуктора маслом предусмотрено отверстие в корпусе и мерный указатель. Слив в масла производят через нижнее отверстие корпуса. В крышке редуктора имеется отдушина для сообщения с атмосферой. Сборка редуктора осуществляется на заводе – изготовителе. Каждый редуктор сопровождается паспортом и другой эксплуатационной документацией.

Для заправки редуктора маслом предусмотрено отверстие в корпусе и мерный указатель. Слив в масла производят через нижнее отверстие корпуса. В крышке редуктора имеется отдушина для сообщения с атмосферой. Сборка редуктора осуществляется на заводе – изготовителе. Каждый редуктор сопровождается паспортом и другой эксплуатационной документацией. 1.3 Выбор и характеристика типа производства. Обоснование выбора.

1.3 Выбор и характеристика типа производства. Обоснование выбора. /

/

Раздел 2. Технологическая часть.

Раздел 2. Технологическая часть.

1. Точить поверхность от Ø 50 мм до Ø 45h9 мм на длину 79 мм.

1. Точить поверхность от Ø 50 мм до Ø 45h9 мм на длину 79 мм. 2. Точить по 2. Поверхность от Ø 55 мм до Ø 50h9 мм на длину 100 мм.

2. Точить по 2. Поверхность от Ø 55 мм до Ø 50h9 мм на длину 100 мм.

3. Точить поверхность от Ø 65 мм до Ø 60h14 мм на длину 56 мм.

3. Точить поверхность от Ø 65 мм до Ø 60h14 мм на длину 56 мм. 4. Точ

4. Точ

7. Точить канавку на 3 мм из Ø 50 мм на длину 100 мм.

7. Точить канавку на 3 мм из Ø 50 мм на длину 100 мм.

12. Точить поверхность от Ø 45h9 мм до Ø 45k6 мм на длину 79 мм.

12. Точить поверхность от Ø 45h9 мм до Ø 45k6 мм на длину 79 мм.

Револьверная головка

Револьверная головка

Контроль скорости сверлильного шпинделя (коробкой скоростей) - бесступенчато (частотным преобразователем двигателя) - опция

Контроль скорости сверлильного шпинделя (коробкой скоростей) - бесступенчато (частотным преобразователем двигателя) - опция 2.9 Выбор и характеристика технологической оснастки.

2.9 Выбор и характеристика технологической оснастки.

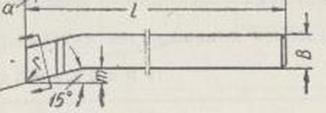

Проходные отогнутые, правые и левые (ГОСТ 18877-73).

Проходные отогнутые, правые и левые (ГОСТ 18877-73).

Подрезные торцевые, правые и левые (ГОСТ 18877-73).

Подрезные торцевые, правые и левые (ГОСТ 18877-73).

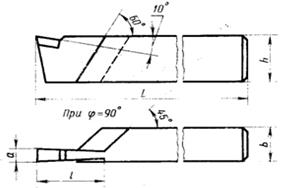

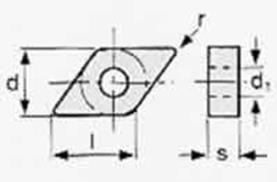

Пластина, правые и левые(CCMT 09T04)

Пластина, правые и левые(CCMT 09T04)

Скорость резания.

Скорость резания. =

=  =

=  =

= = 314 м/мин.

= 314 м/мин. = 420; T = 120 мин; M = 0,2; X = 0,15; Y = 0,2.

= 420; T = 120 мин; M = 0,2; X = 0,15; Y = 0,2. =

=  = 1,15*1,1*1,3 = 1,52.

= 1,15*1,1*1,3 = 1,52. = 1,15;

= 1,15;  = 1,1;

= 1,1;  = 1,3.

= 1,3. =

=  = 1428,5 об/мин.

= 1428,5 об/мин. = 1500 об/мин.

= 1500 об/мин. =

=  = 330 м/мин.

= 330 м/мин. =

=  = 504 Н.

= 504 Н. Мощность резания.

Мощность резания. =

=  =

=  = 2,7 кВт.

= 2,7 кВт. = 18,5, а n = 0,8.

= 18,5, а n = 0,8. = 18,5*0,8 = 14,8 кВт.

= 18,5*0,8 = 14,8 кВт. = 2,7 кВт < 14,8 кВт. Обработка возможна.

= 2,7 кВт < 14,8 кВт. Обработка возможна. мин.

мин. мин.

мин. мин.

мин. мин.

мин. мин.

мин.

мин.

мин. = 269,5

= 269,5  950 об/мин.

950 об/мин. мин.

мин. мин.

мин. мин.

мин. = 1,175

= 1,175  *2=0,04 мин.

*2=0,04 мин. 12. Точить поверхность от Ø 45h9 мм до Ø 45k6 мм на длину 79 мм.

12. Точить поверхность от Ø 45h9 мм до Ø 45k6 мм на длину 79 мм. мин.

мин. мин.

мин. мин.

мин. мин.

мин. мин.

мин.

мин.

мин. мм/мин.

мм/мин. мм/зуб (Ra 6,3)

мм/зуб (Ra 6,3) об/мин.

об/мин. об/мин.

об/мин. м/мин.

м/мин.

м/мин.

м/мин. =

=

;

;  кВт.

кВт. кВт.

кВт. мин.

мин. мин.

мин. *2=0,6 мин.

*2=0,6 мин. .

. мм.

мм. мм/об.

мм/об. м/мин.

м/мин. об/мин.

об/мин. об/мин.

об/мин.

мин.

мин. Фрезерно-центровочное и фрезерное нормирование операции.

Фрезерно-центровочное и фрезерное нормирование операции. мин.

мин. мин.

мин.

мин.

мин. мин.

мин. мин.

мин. мин.

мин. Планирования рабочего места предусматривает рациональное расположение оборудования и оснастки, наиболее эффективное использование производственных площадей, создание удобных и безопасных условий труда, а также продуманное расположение режущего и мерительного инструмента, заготовок и деталей на рабочем месте.

Планирования рабочего места предусматривает рациональное расположение оборудования и оснастки, наиболее эффективное использование производственных площадей, создание удобных и безопасных условий труда, а также продуманное расположение режущего и мерительного инструмента, заготовок и деталей на рабочем месте.