Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оборудование, приспособления, инструментСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Содержание

Лабораторная работа №1 Задание 1. Ознакомиться с наиболее распространенными средствами и приемами проверки геометрической точности станка. 2. Провести проверку геометрической точности станка 16Б25ПсП. 3. Составить отчет о проделанной работе. Цель работы Ознакомиться с контрольно-измерительными устройствами и приемами работы при проверке геометрической точности станка и взаимного расположения механизмов на станке. Ознакомиться с существующими нормами точности станков. Научиться самостоятельно составлять схему проверки и производить необходимые измерения геометрических погрешностей токарно-винторезного станка. Научиться анализировать результаты производственных проверок путем сравнения их с установленными в станкостроении нормами точности. Составить отчет о проделанной работе. Общие методические указания В процессе создания станка новой конструкции и после изготовления серийного станка, а также после ремонта, перед пуском станка в эксплуатацию, проводятся разные по целям и объему экспериментальные исследования, испытания и проверки станка и его отдельных частей. Геометрическая точность станка зависит от точности деталей, узлов и качества их сборки. Она должна контролироваться для каждого станка. Точность станка в основном предопределяет точность обработанных на нем деталей. Впервые нормы геометрической точности станков были разработаны Г. Шлезингером в 1927 г. Он предложил систему проверок для определения точности изготовления станков, основанную на предположении что геометрические погрешности являются систематическими и постоянными. В результате чего они полностью переносятся на обработанную поверхность. Эта система позволяет не проводить анализ результирующей погрешности на детали, а заменить проверку детали соответствующей проверкой станка. Путем анализа возможных способов формообразования ему удалось выявить связь между погрешностями формы и относительного перемещения инструмента и заготовки на станке, с одной стороны, и погрешностями формы и относительного расположения поверхностей на детали, с другой. Влияние геометрической погрешности станка оценивается по взаимному расположению инструмента и обрабатываемой детали в статическом состоянии без воздействия на станок силы резания. Допустимые нормы точности станков и методы их проверки определяются ГОСТ 18097-88 в зависимости от их типов. Оборудование, приспособления, инструмент Проверка геометрической точности определяется на токарно-винторезном станке мод. 16Б25ПсП. Технические характеристики станка указаны в таблице 1. 4.1 Индикатор (с ценой деления 0,001 мм) на стойке с магнитным основанием. 4.2 Проверочная линейка с ценой деления, мм – 1 4.3 Проверочный уровень. 4.4 Щуп. 4.5 Контрольные оправки: – цилиндрическая с конусом Морзе 5; – торцовая с конусом Морзе 5; – цилиндрическая с конусом Морзе 4; – цилиндрическая с центровыми отверстиями; 4.6 Универсальный мостик. 4.7 Набор плоскопараллельных мер. 1.5 Контрольные вопросы 1. Точность станков и способы ее оценки. Точность станка является одним из основных его параметров. Является динамическим показателем и со временем может уменьшаться или увеличиваться. Способы оценки: проверка на отклонение от прямолинейности продольного перемещения суппорта в вертикальной плоскости, проверка на отклонение от прямолинейности направляющих суппорта станка (станины) в вертикальной плоскости и др. 2. От чего зависят и что характеризуют геометрические погрешности в металлорежущих станках? Геометрическая точность станка зависит от точности деталей, узлов и качества их сборки. Она должна контролироваться для каждого станка. 3. Какими документами регламентируются нормы точности станков? Допустимые нормы точности станков и методы их проверки определяются ГОСТ 18097-88 в зависимости от их типов. 4. На что влияет геометрическая точность станка? Точность станка в основном предопределяет точность обработанных на нем деталей. Низкая точность станка может являться причиной низкого точности и качества деталей, а так же брака. 5. Перечислите методы повышения точности станков? Своевременная диагностика, замена и ремонт изношенных узлов и деталей станка, а так же поддержание рекомендуемого уровня смазочного покрытия в подвижных узлах станка способны повысить точность станка до достаточного уровня. Установка станка на прочный, ровный фундамент. Основные паспортные данные станка. Универсальный токарно-винторезный станок 16Б25ПСп повышенной точности, 1978 года выпуска. Выпускался Фрунзенским машиностроительным заводом В.И. Ленина п/я В-8843, г. Фрунзе (в настоящее время Бишкекский машиностроительный завод г. Бишкек). Таблица 1.1

Ход выполнения работы Результаты проверки геометрической точности станка 16Б25ПсП указаны в таблице 1.1. Таблица 1.2

1.8 Контрольные вопросы 1.Что такое шероховатость поверхности? Шероховатость поверхности – это совокупность неровностей поверхности с относительно малыми шагами, выделенная с помощью базовой длины. 2.Назвать основные параметры шероховатости. Параметры шероховатости (один или несколько) выбирают из приведенной номенклатуры. Ra – среднее арифметическое отклонение профиля; Rz – высота неровностей профиля по десяти точкам; Rmax – наибольшая высота профиля; Sm – средний шаг неровностей; S – средний шаг местных выступов профиля; tp – относительная опорная длина профиля, где р – значение уровня сечений профиля. Параметр Ra является предпочтительным. 3.Какие технологические факторы влияют на шероховатость? На шероховатость поверхности заготовок и деталей оказывают влияние многие технологические факторы. При обработке резанием величина, форма и направление неровностей зависят от методов, режимов и схемы обработки. Каждому методу соответствует определенный диапазон шероховатостей. Из параметров режимов резания наиболее существенное влияние на величину шероховатости оказывают скорость главного движения резания и подача. 4.Как влияют скорость V м/мин и подача S мм/об на шероховатость, пояснить графически. Влияние скорости главного движения резания на шероховатость зависит от наросто-образования на режущей кромке инструмента, а также от захвата и отрыва слоев, расположенных под режущей кромкой для стали. Подача выбирают максимальную при черновой, исходя из жесткости и прочности технологической системы СПИД, мощности привода станка, прочности материала режущего инструмента. При чистовой в зависимости от требуемой точности и шероховатости обработанной поверхности. 5.Назовите основные параметры качества поверхностного слоя деталей машин. Точность и качество обработки наружных цилиндрических поверхностей определяются методом обработки, параметрами шероховатости, глубиной дефектного поверхностного слоя и технологическими допусками на размер при номинальных диаметрах цилиндрической поверхности Заключение В результате проделанной лабораторной работы, мы получили фактические значения геометрических отклонений станка 16Б25ПсП, которые в ряде случаев превышают допустимые нормы отклонения по ГОСТ 18097-72, что может являться причиной неточности обработки деталей и брака. Из этого можно сделать вывод, что проверяемый станок нуждается в техническом обслуживании и ремонте узлов и деталей, не соответствующих нормам отклонения.

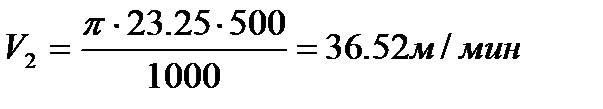

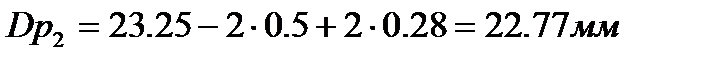

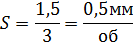

Лабораторная работа №2 Задание 1 Рассчитать режимы резания для нарезания резьбы. 2 Настроить токарно-винторезный станок на нарезание многозаходной резьбы однопрофильным резцом. Цель работы 1 Ознакомиться с общим видом токарно-винторезного станка. 2 Изучить органы управления станком. 3 Выбрать необходимую частоту вращения шпинделя. 3 Научиться налаживать механизмы подач на заданный шаг нарезаемой резьбы. 4 Ознакомиться с рабочими приемами нарезания резьбы резцом, методами нарезания многозаходной резьбы. 5 Ознакомиться с методами контроля шага нарезаемой резьбы. Исходные данные а) тип резьбы: метрическая; б) шаг резьбы, мм: М36х3; в) направление резьбы: правая; г) число заходов: однозаходная; д) материал заготовки: ст45. Структурная схема станка Структурная схема станка изображена на рисунке 2.2 В токарно-винторезном станке при нарезании резьбы создается два согласованных исполнительных движения формообразования ФV(B1П2): B1 – вращение заготовки и продольное перемещение резца П2. Эти движения служат для получения направляющей линии методом следа. Для получения образующей линии используется метод копирования, при котором профиль инструмента (резца) соответствует профилю резьбы (метрическая, прямоугольная, трапецеидальная и т.д.). Кинематическая группа движения резания ФV(B1П2) состоит из внутренней кинематической связи, обеспечивающей траекторию движения и внешней кинематической связи, передающей движение от двигателя во внутреннюю кинематическую связь. Рисунок 2.1 – Структурная схема токарно-винторезного станка Внутренняя кинематическая связь этой группы состоит из следующей кинематической цепи: шпиндель – реверс Р2 – гитара iХ – коробка подач iS– ходовой винт. Внешняя кинематическая связь группы состоит: электродвигатель М1 – реверс Р1 – коробка скоростей iV – шпиндель. Движение резания ФV(B1П2) – это движение с незамкнутой траекторией и поэтому кинематическая группа скорости резания имеет все пять органов настройки по траектории, пути, скорости, направлению и исходной точке. При нарезании стандартных резьб нормальной точности органами настройки является гитapa iX и коробка подач iS, которые используются и для образования подач при токарной обработке. Группа ФV(B1П2) на скорость движения настраивается коробкой скоростей, на направление резания – реверсом Р1 на путь и исходную точку – вручную оператором. Реверс P1 производится электродвигателем привода главного движения. Расчет режимов резания

Kv=Kmv·Knv·Kcv=1,3·1·1=1,3

Nшп=1250 об/мин по паспорту станка Заключение В результате проделанной лабораторной работы мы изучили расположение органов управления станка и настройку станка на требуемую частоту вращения шпинделя и подачу стола, настройку механизма подач на заданный шаг нарезаемой резьбы, рабочие приемы нарезания резьбы резцом, методы контроля шага нарезаемой резьбы

Лабораторная работа №3 Задание 1 Ознакомиться со станком и правилами настройки на обработку отверстия. 2 Изучить рабочие приемы нарезания резьбы метчиком. 3 Обработать на станке заготовку по заданию преподавателя. Цель работы Изучить устройство, кинематику и технологические возможности вертикально-сверлильного станка модели 2Н125 и овладеть практическими приёмами его настройки. Общие методические указания Сверлильные станки предназначены для получения цилиндрических и конических сквозных и глухих отверстий, а также их рассверливания, зенкерования, развертывания, растачивания и нарезания резьбы. В промышленности используют следующие типы сверлильных станков: одношпиндельные вертикально-сверлильные; радиально-сверлильные; многошпиндельные сверлильные; горизонтально-сверлильные станки для глубокого сверления; центровальные; агрегатные на базе силовых головок; настольно-сверлильные. Основными размерами, характеризующими сверлильные станки, являются наибольший диаметр сверления, а также вылет шпинделя, для радиально-сверлильных станков – наибольший ход шпинделя, номер конуса в отверстии шпинделя, а для горизонтально сверлильных наибольшая глубина сверления. Кинематическая схема станка Кинематическая схема станка представлена на рисунке 3.1 Рисунок 3.1 − Кинематическая схема станка Заключение В результате проделанной лабораторной работы мы изучили расположение органов управления станка 2Н125, овладели практическими приемами настройки и работы на данном станке.

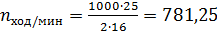

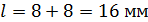

Лабораторная работа №4 Задание 1 Ознакомиться с особенностями конической передачи и геометрическими параметрами прямозубого конического колеса. 2. Ознакомиться с назначением, принципом работы, структурной и кинематической схемами станка, его основными узлами и органами управления. 3. Настроить и наладить станок на нарезание прямозубого конического колеса согласно данным варианта задания. Цель работы Изучить устройство, кинематику и технологические возможности зубострогального полуавтомата модели 5Т23В и овладеть практическими приёмами его настройки. Общие методические указания Зубострогальный станок модели 5Т23В предназначен для нарезания конических зубчатых колёс с прямым зубом двумя резцами методом обкатки. Станок обеспечивает нарезание колес 6/7-й степени точности. Повышенная точность обеспечивается применением в конечных звеньях кинематических цепей высокоточных червячных передач с большим передаточным отношением.

Структурная схема станка Структурная схема станка 5Т23В изображена на рисунке 4.1 Рисунок 4.1 − Структурная схема станка 5Т23В Исходные данные Вариант 5

Принимаем ближайшее значение по паспорту станка: nход/мин=800об/мин

Заключение В результате проделанной лабораторной работы устройство, кинематику и технологические возможности зубострогального полуавтомата модели 5Т23В, овладели практическими приемами настройки и работы на данном станке, расчёта зубчатых колёс для изготовления на данном станке.

Лабораторная работа №5 Задание 1. Произвести расчет настройки делительной головки на количество зубьев обрабатываемого колеса. 2. Наладить вертикально-фрезерный станок и делительную головку на фрезерование зубьев зубчатого колеса. Цель работы 1. Освоить метод практического определения характеристики делительной головки. 2. Изучить устройство механизмов отсчета делительной головки, методику их наладки, способы установки и крепления лимба. 3. Освоить методы деления, которые могут быть использованы при работе с головкой данной конструкции. 4. Освоить способы установки, выверки и крепления головки на столе станка. 5. Изучить способы крепления заготовки и методы проверки ее биения. 6. Освоить способы установки и крепления оправки в шпинделе станка и инструмента на оправке и способы проверки их биения. 7. Ознакомиться с расположением органов управления станком и настройкой станка на требуемую частоту вращения шпинделя и подачу стола. 8. Приобрести навыки безопасного и безаварийного подвода заготовки к инструменту перед началом фрезерования первой и каждой последующей впадин между зубьями колеса. 9. Произвести обработку зубьев прямозубых цилиндрических колес.

Общие методические указания Вертикально-фрезерный станок предназначен для обработки плоских и фасонных поверхностей, прорезки пазов и канавок и т.д. цилиндрическими, дисковыми, угловыми, фасонными и модульными фрезами. Технологическая возможность станка может быть расширена за счет применения делительной головки. Делительные головки значительно расширяют технологические возможности станков. Их используют при изготовлении различных инструментов (фрез, разверток, зенкеров, метчиков), нормализованных деталей машин (головки болтов, грани гаек, корончатые гайки), при фрезеровании зубчатых колес, пазов и шлицев на торцах (зубчатые муфты) и других деталей. Делительные головки служат: для установки обрабатываемой заготовки под требуемым углом относительно шпинделя станка; периодического поворота заготовки вокруг ее оси на определенный угол (деление на равные и неравные части); непрерывного вращения заготовки при нарезании винтовых канавок или винтовых зубьев зубчатых колес. Делительные головки бывают: лимбовые с делительными дисками (непосредственного деления, простого деления, полууниверсальные, универсальные); безлимбовые (без делительного диска) с зубчатым планетарным механизмом и набором сменных зубчатых колес; оптические (для точных делений и контрольных операций). Обычно делительные головки изготовляют одношпиндельными.

Рисунок 5.1 − Универсальная делительная головка: 1 – рукоятка с фиксатором; 2 – раздвижной сектор; 3 –делительный диск (лимб); 4 – корпус; 5 – шпиндель с патроном; 6 –фиксатор шпинделя; 7 – фиксатор лимба

К делительным головкам могут прилагаться один или несколько дисков (лимбов). Рисунок 5.2 − Кинематические схемы настройки делительной головки: а – схема настройки простого деления; б – схема настройки дифференцированного деления; в – схема настройки дифференцированного деления при нарезании винтовых канавок Уравнение кинематического баланса частоты вращения шпинделя станка с учетом упругого скольжения ременной передачи имеет вид:

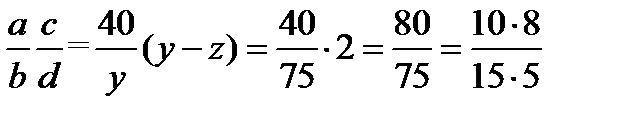

Рисунок 5.3 − Схема обработки зубьев шестерен по методу копирования: а) модульной дисковой фрезой, б) модульной концевой фрезой Ход выполнения работы 1. Наладить универсальную делительную головку для фрезерования зубчатого колеса с числом зубьев z=73 Выбираем y = 75

Выбираем ряд с 30-ю отверстиями и разводим линейку на 16 отверстий. Настраиваем гитару сменных колес:

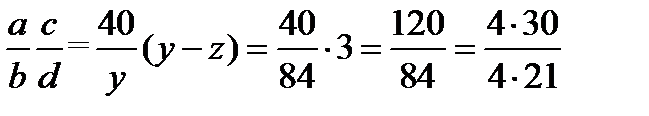

Выбираем зубчатые колеса 2. Наладить универсальную делительную головку для фрезерования зубчатого колеса с числом зубьев z=81 Выбираем y = 84

Выбираем ряд с 21-м отверстием и разводим линейку на 10 отверстий. Настраиваем гитару сменных колес:

Выбираем зубчатые колеса 5.6 Контрольные вопросы 1 Какие существуют методы для нарезания колес? Существует два метода нарезания: 1) метод копирования; 2) метод обкатки. 2 Описать метод копирования при нарезании зубчатых колес и где он применяется? Впадина зубчатого колеса фрезеруется на универсальном фрезерном станке фасонными дисковыми или пальцевыми фрезами, профиль которых соответствует профилю впадины Затем заготовку поворачивают на угол 360º/Z и нарезают следующую впадину. При этом используется делительная головка, а также имеются наборы фрез для нарезания колёс с различным модулем и различным числом зубьев. Метод непроизводителен и применяется в мелкосерийном и единичном производстве. 3 Как выбирают фрезу для нарезания зубчатого колеса? Фрезу для нарезания зубчатого колеса выбирают в зависимости от модуля нарезаемого колеса. 4 Как обозначают фрезы, предназначенные для фрезерования зубчатых колес? Дисковая и концевая модульные фрезы представляют собой фасонный профиль, соответствующий профилю впадины зубчатого колеса (рисунок 1). Профиль впадины зависит от числа зубьев обрабатываемого колеса, поэтому для получения большей точности колес; дисковые модульные фрезы делят не только по модулям, но и по номерам. Применяют комплекты, состоящие из 8, 15 или 26 фрез. 5 Область применения и технологические возможности вертикально-фрезерного станка, модели СФ - 15. Вертикально-фрезерный станок предназначен для обработки плоских и фасонных поверхностей, прорезки пазов и канавок и т.д. цилиндрическими, дисковыми, угловыми, фасонными и модульными фрезами. Технологическая возможность станка может быть расширена за счет применения делительной головки. 6 Что понимают под кинематикой станка? Формообразующая часть кинематики состоит из трех кинематических групп: движения резания Фv(В1), движения подачи Фs(П2) и движения деления Д(В3). 7 Что такое блок зубчатых колес? Схема блока, примеры ускоряющих и замедляющих передач (по кинематической схеме станка). В коробках скоростей станков применяют блоки зубчатых колес, позволяющие получить различные передаточные отношения в зависимости от зацепления зубчатых пар. Для получения замедленных передач ведущие шестерни коробки скоростей должны иметь меньшее число зубьев, чем ведомые, а для ускорения наоборот – ведущие колеса большее число зубьев, чем ведомое 8 УКБ максимальной и минимальной частоты вращения шпинделя.

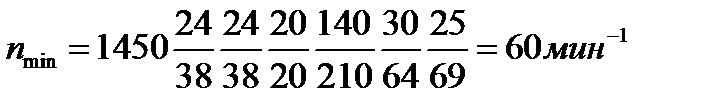

где 1450 – частота вращения электродвигателя. Как видно из уравнения кинематического баланса и кинематической схемы, органами настройки коробки скоростей являются блоки с шестернями (1–2, 8–9, 10–11), включенными так, что ведущие шестерни в парах зацепления имеют минимальное число зубьев. Для получения максимальной частоты вращения фрезы необходимо блоки с шестернями включить по условию получения ускоряющих передач и включить муфту М1 (напрямую) минуя перебор.

9 УКБ продольной подачи (как сцеплено).

10 Какие движения необходимо иметь для формообразования зубчатых колес методом копирования? Для получения зубчатого колеса методом копирования, необходимо иметь следующие движения: резания (вращение фрезы) В1; подач(перемещение стола с заготовкой) П2; деления (последовательного поворота заготовки после обработки каждой впадины зуба) В3. Станок осуществляет первые два движения, поэтому предусмотрены привод главного движения (движение резания) и привод подач. Заключение В результате проделанной лабораторной работы мы изучили расположение органов управления станка и настройку станка на требуемую частоту вращения шпинделя и подачу стола, освоили метод практического определения характеристики делительной головки, изучили устройство механизмов отсчета делительной головки, освоили методы деления, которые могут быть использованы при работе с головкой данной конструкции.

Лабораторная работа №6 Цель работы Изучение влияния жесткости заготовки на точность формы и размеров детали при обработке на токарном станке. Ход выполнения работы Заготовка – пруток устанавливается в трехкулачковом патроне токарного станка согласно схеме, приведенной на рисунке 2.

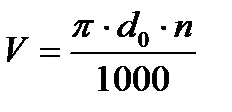

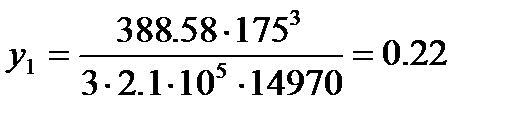

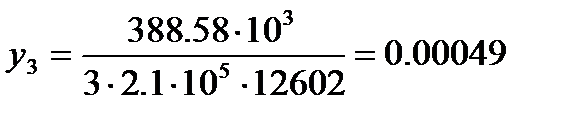

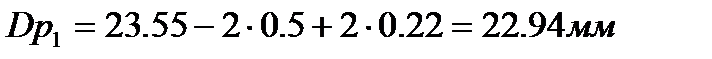

Рисунок 6.1 – Схема установки заготовки Для заготовки с диаметром d0 = 15 мм длина консольной части должна составлять l = 160 мм, а при d0 = 25 мм – l = 200 мм. После установки заготовка обрабатывается на размер d0 для устранения погрешностей установки и погрешностей формы заготовки, что обеспечивает равномерность припуска при последующей обработке. Рекомендуется свободный консольный конец заготовки зафиксировать с помощью заднего центра. Предварительная обработка выполняется с небольшой подачей s и глубиной резания t. После этого микрометром выполняется замер полученного диаметра заготовки d0 и результат заносится в отчет. Затем задний центр отводится от консольного конца заготовки и выполняется ее обтачивание по всей длине (кроме технологически необходимого участка l1≤ 10 мм). При этом рекомендуются следующие диапазоны параметров используемого режима резания: 1) частота вращения шпинделя n = 500 об/мин; 2) подача s = 0,3 мм/об; 3) глубина резания t = 0,5 мм. После токарной обработки производится замер диаметров d1, d2 и d3 в сечениях, соответствующих наибольшей длине вылета заготовки l, середине заготовки 0,5l и наименьшей длине вылета l1 (рис.3). Измерение диаметров выполняется микрометром с точностью до 0,01 мм, измерение длин – штангенциркулем с точностью до 0,1 мм. Результаты измерения заносятся в таблицу. Рисунок 6.2 – Схема замеров диаметра и размеров длин обработанной заготовки Расчет режимов резания Рассчитываем скорость резания по формуле:

При наружном продольном точении радиальная составляющая силы резания может быть определена по формуле:

где CР = 300 при обработке Ст45; t – глубина резания, мм; S-подача, мм/об; x=1; у=0.75; n=-0.15; Кр=1 для стали 45.

Прогиб консольно закрепленной заготовки y (мм) под действием радиальной составляющей силы резания PУ рассчитывается по следующей формуле:

где J – осевой момент инерции сечения, мм4. Для тел круглого сечения:

E – модуль упругости материала заготовки: E = 2,1×105 МПа – для стали;

Отсюда получаем расчетный диаметр, который рассчитывается по формуле:

Все расчетные величины заносятся в таблицу 6.1. Таблица 6.1

Заключение В ходе лабораторной работы изучили влияния жесткости заготовки на точность формы и размеров детали при обработке на токарном станке 16Б25ПсП, заготовкой служил пруток из стали 45, наблюдали упругие перемещения на свободном конце, чтобы убрать эти перемещения нужно поджать свободный конец задним центром. Содержание

Лабораторная работа №1 Задание 1. Ознакомиться с наиболее распространенными средствами и приемами проверки геометрической точности станка. 2. Провести проверку геометрической точности станка 16Б25ПсП. 3. Составить отчет о проделанной работе. Цель работы Ознакомиться с контрольно-измерительными устройствами и приемами работы при проверке геометрической точности станка и взаимного расположения механизмов на станке. Ознакомиться с существующими нормами точности станков. Научиться самостоятельно составлять схему проверки и производить необходимые измерения геометрических погрешностей токарно-винторезного станка. Научиться анализировать результаты производственных проверок путем сравнения их с установленными в станкостроении нормами точности. Составить отчет о проделанной работе. Общие методические указания В процессе создания станка новой конструкции и после изготовления серийного станка, а также после ремонта, перед пуском станка в эксплуатацию, проводятся разные по цел

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-21; просмотров: 786; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.41.109 (0.012 с.) |

=1265 об/мин

=1265 об/мин …………………………..(4.1)

…………………………..(4.1) об/мин

об/мин ……………………………….(4.2)

……………………………….(4.2)

………………………………..(4.3)

………………………………..(4.3)