Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные паспортные данные станка.Содержание книги Поиск на нашем сайте

Таблица 1.1

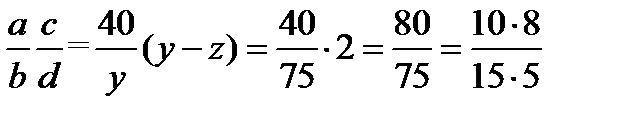

Ход выполнения работы 1. Наладить универсальную делительную головку для фрезерования зубчатого колеса с числом зубьев z=73 Выбираем y = 75

Выбираем ряд с 30-ю отверстиями и разводим линейку на 16 отверстий. Настраиваем гитару сменных колес:

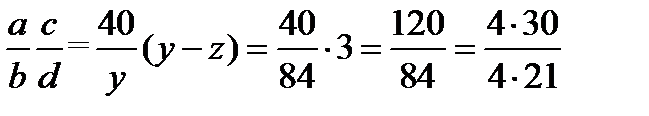

Выбираем зубчатые колеса 2. Наладить универсальную делительную головку для фрезерования зубчатого колеса с числом зубьев z=81 Выбираем y = 84

Выбираем ряд с 21-м отверстием и разводим линейку на 10 отверстий. Настраиваем гитару сменных колес:

Выбираем зубчатые колеса 5.6 Контрольные вопросы 1 Какие существуют методы для нарезания колес? Существует два метода нарезания: 1) метод копирования; 2) метод обкатки. 2 Описать метод копирования при нарезании зубчатых колес и где он применяется? Впадина зубчатого колеса фрезеруется на универсальном фрезерном станке фасонными дисковыми или пальцевыми фрезами, профиль которых соответствует профилю впадины Затем заготовку поворачивают на угол 360º/Z и нарезают следующую впадину. При этом используется делительная головка, а также имеются наборы фрез для нарезания колёс с различным модулем и различным числом зубьев. Метод непроизводителен и применяется в мелкосерийном и единичном производстве. 3 Как выбирают фрезу для нарезания зубчатого колеса? Фрезу для нарезания зубчатого колеса выбирают в зависимости от модуля нарезаемого колеса. 4 Как обозначают фрезы, предназначенные для фрезерования зубчатых колес? Дисковая и концевая модульные фрезы представляют собой фасонный профиль, соответствующий профилю впадины зубчатого колеса (рисунок 1). Профиль впадины зависит от числа зубьев обрабатываемого колеса, поэтому для получения большей точности колес; дисковые модульные фрезы делят не только по модулям, но и по номерам. Применяют комплекты, состоящие из 8, 15 или 26 фрез. 5 Область применения и технологические возможности вертикально-фрезерного станка, модели СФ - 15.

Вертикально-фрезерный станок предназначен для обработки плоских и фасонных поверхностей, прорезки пазов и канавок и т.д. цилиндрическими, дисковыми, угловыми, фасонными и модульными фрезами. Технологическая возможность станка может быть расширена за счет применения делительной головки. 6 Что понимают под кинематикой станка? Формообразующая часть кинематики состоит из трех кинематических групп: движения резания Фv(В1), движения подачи Фs(П2) и движения деления Д(В3). 7 Что такое блок зубчатых колес? Схема блока, примеры ускоряющих и замедляющих передач (по кинематической схеме станка). В коробках скоростей станков применяют блоки зубчатых колес, позволяющие получить различные передаточные отношения в зависимости от зацепления зубчатых пар. Для получения замедленных передач ведущие шестерни коробки скоростей должны иметь меньшее число зубьев, чем ведомые, а для ускорения наоборот – ведущие колеса большее число зубьев, чем ведомое 8 УКБ максимальной и минимальной частоты вращения шпинделя.

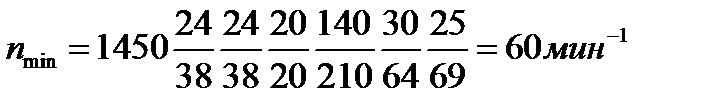

где 1450 – частота вращения электродвигателя. Как видно из уравнения кинематического баланса и кинематической схемы, органами настройки коробки скоростей являются блоки с шестернями (1–2, 8–9, 10–11), включенными так, что ведущие шестерни в парах зацепления имеют минимальное число зубьев. Для получения максимальной частоты вращения фрезы необходимо блоки с шестернями включить по условию получения ускоряющих передач и включить муфту М1 (напрямую) минуя перебор.

9 УКБ продольной подачи (как сцеплено).

10 Какие движения необходимо иметь для формообразования зубчатых колес методом копирования? Для получения зубчатого колеса методом копирования, необходимо иметь следующие движения: резания (вращение фрезы) В1; подач(перемещение стола с заготовкой) П2; деления (последовательного поворота заготовки после обработки каждой впадины зуба) В3. Станок осуществляет первые два движения, поэтому предусмотрены привод главного движения (движение резания) и привод подач. Заключение В результате проделанной лабораторной работы мы изучили расположение органов управления станка и настройку станка на требуемую частоту вращения шпинделя и подачу стола, освоили метод практического определения характеристики делительной головки, изучили устройство механизмов отсчета делительной головки, освоили методы деления, которые могут быть использованы при работе с головкой данной конструкции.

Лабораторная работа №6 Цель работы Изучение влияния жесткости заготовки на точность формы и размеров детали при обработке на токарном станке.

|

||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-21; просмотров: 482; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.210.36 (0.009 с.) |