Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

И приведенного габаритного размера n: 1 – серый чугун сч 12; 2 – сч 15; 3 – сч 18; 4 – стальСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Под приведенным габаритным размером отливки N понимается размер коробчатой отливки кубической формы, которая по своим литейным свойствам эквивалентна рассматриваемой отливке. Его рекомендуется 3, с. 313 определять по следующей формуле:

где L, B и H – габаритные размеры (длина, ширина и высота) отливки, м. Толщину наружных ребер литых деталей машин назначают с учетом следующих соображений. В том случае, когда ребро (рис. 2.11, а) затвердевает позднее, чем стенка детали, в нем при усадке отливки (направление усадки показано на рисунке штриховыми стрелками) возникают напряжения растяжения (сплошные стрелки), весьма неблагоприятно влияющие на его прочность. Если же ребро затвердевает раньше стенки (рис. 2.11, б), то в нем возникают благоприятные для прочности детали напряжения сжатия.

Рис. 2.11. Схема возникновения в ребрах усадочных напряжений:

Более быстрого остывания ребер достигают уменьшением их толщины по сравнению с толщиной стенки, к которой они примыкают. В связи с этим толщину s наружных ребер у их вершин назначают в пределах (0,65…0,75)S, где S – толщина стенки, к которой они примыкают (верхний предел относится к стенкам толщиной S < 10 мм, нижний – к стенкам толщиной S ≥ 10 мм), но не менее Smin (рис. 2.10). Внутренние стенки и ребра литых деталей машин из-за ухудшенного (по сравнению с внешними) теплоотвода охлаждаются медленнее, чем наружные, поэтому их толщину (по условию одновременного затвердевания с наружными) назначают равной 0,8 толщины наружных стенок и ребер, но не менее Smin (рис. 2.10). Толщину стыковочных и опорных фланцев, лап, бобышек и др. элементов литых деталей назначают по условиям обеспечения их прочности и жесткости. Обычно толщины этих элементов отливки назначают в пределах (1,5…2,5)S, где S – толщина стенок отливки, к которым они примыкают, мм. Более конкретные рекомендации по назначению толщины этих элементов литых деталей связаны с их конкретными конструкциями и рассмотрены в разд. 3 данной работы. Сопряжение стенок литой детали между собой и другими ее элементами обязательно должно быть плавным и без лишних скоплений металла. При сопряжении стенок, расположенных под углом друг к другу (рис. 2.12, а), вследствие встречи линий тепловых потоков, во внутреннем углу такого соединения образуется «горячий» узел, замедляющий их остывание. Кроме того, такое соединение затрудняет заполнение литейной формы жидким металлом при ее заливке и препятствует усадке отливки. Плавность сопряжения стенок, обеспечиваемая в первую очередь закруглением входящих углов – галтелями (рис. 2.12, б), устраняет встречность тепловых потоков и улучшает заполнение формы металлом.

Рис. 2.12. Схемы тепловых потоков в угловом сопряжении стенок отливки

Однако при этом необходимо иметь ввиду, что вредны как чрезмерно малые, так и чрезмерно большие значения радиусов галтелей (рис. 2.13).

Рис. 2.13. К выбору величины радиуса галтелей

В первом случае (рис. 2.13, б) затрудняется заполнение литейной формы металлом, возникает склонность к короблению и образованию трещины. Во втором случае (рис. 2.13, в) получается местное скопление металла, которое служит причиной образования усадочных раковин. Типовые формы сопряжения стенок литой детали между собой показаны на рис. 2.14, с фланцами и приливами – на рис. 2.15, с бобышками – рис. 2.16, с ребрами – рис. 2.17 данной работы.

Рис. 2.14. Типовые формы сопряжения между собой стенок литых деталей машин

При сопряжении стенок галтелями с радиусами R=(1,5…2,0)S, где S–толщина сопрягаемых стенок детали, мм, описанными из одного центра (рис. 2.14, а), возможно опасное утонение стенки на таком переходном участке (вследствие смещений стержня при его установке в литейную форму и заливке в нее жидкого металла). Поэтому сопряжения стенок лучше делать радиусами, описанными из разных центров. Наружный радиус такого сопряжения делают равным от 1,0 (рис. 2.14, б) до 0,7 (рис. 2.14, в) его внутреннего радиуса R. Для улучшения теплоотдачи, повышения жесткости и предупреждения возникновения усадочных трещин на сопряжениях стенок, имеющих малую толщину (S8 мм), необходимо предусматривать внутренние ребра (рис. 2.14, г). Во всех случаях, когда позволяет конструкция, целесообразно применять максимальные радиусы переходов, допускаемые конфигурацией детали (рис. 2.14, д). Стенки, сходящиеся под тупым (свыше 105°) углом (рис. 2.14, е), соединяют галтелями с радиусами R=(50…100)S. Однако в таких случаях лучше применять криволинейные стенки, описанные одним большим радиусом R (рис. 2.14, ж). Следует избегать расположения стенок под острым (менее 75°) углом. Если такое расположение стенок неизбежно, то их сопряжение рекомендуется оформлять так, как показано на рис. 2.14, з. При определении радиусов сопряжений стенок, имеющих различную толщину (S1S), используют приведенные выше соотношения, заменив в них S средним арифметическим S0=0,5(S+S1) толщин сопрягаемых стенок. Конфигурация сопряжения таврового соединения стенок литых деталей зависит от соотношения их толщин. На рис. 2.14, и показана конфигурация такого сопряжения, рекомендуемая при S1/S≤2. При S1/S>2 стенки необходимо соединять клиновидным переходным участком длиной l ≥5(S1-S) (рис. 2.14, к). Конфигурация сопряжений стенок отливки с ее фланцами и приливами также зависит от соотношения толщины стенки S с толщинами S1 фланцев и приливов (рис. 2.15).

Рис. 2.15. Рекомендуемые формы сопряжения стенок литых деталей с фланцами и приливами, к ним примыкающими

При S1/S≤2 рекомендуется сопряжение этих элементов, показанное на рис. 2.15, а. Если S1/S>2, то в этом случае стенки с фланцами и приливами необходимо соединять клиновидным переходным участком (рис. 2.15, б; в) длиной h≥4(S1-S) и с толщиной у основания S2=1,5S. Радиусы галтелей в рассматриваемых сопряжениях стенок должны составлять: r=0,5S, а R=1,5S. В продольном сечении бобышки соединяют со стенками литой детали галтелями, имеющими радиусы R=(2…3)S и R1 =(1,20…1,25)d, где S – толщина стенки, мм; d – наружный диаметр резьбы в отверстии бобышки, мм, без уклонов (рис. 2.16, а) или с наличием уклонов 1:1 (рис. 2.16, б), либо 1:2 (рис. 2.16, в). Иногда для повышения жесткости, улучшения условий заполнения литейных форм жидким металлом и предупреждения возникновения усадочных трещин в соединениях бобышек (особенно внутренних) со стенками отливки предусматривают ребра (рис. 2.16, г).

Рис. 2.16. Рекомендуемые формы сопряжения стенок литых деталей с бобышками, к ним примыкающими

В поперечных сечениях бобышки соединяют со стенками галтелями, имеющими радиусы R=(3…5)S (рис. 2.16, д-е). Оребрение литых корпусных деталей редукторов в основном применяют для увеличения их жесткости и как средство повышения качества отливок. Целесообразное расположение ребер позволяет не только повысить жесткость и прочность отливки, но и улучшить питание ее элементов жидким металлом при заливке литейных форм, снизить неравномерность их охлаждения и предупредить возникновение усадочных раковин и трещин. В связи с этим ребра следует подводить к узлам жесткости – участкам изменения направлений стенок (рис. 2.17, г) и скопления металла (фланцам, приливам и др.) (рис. 2.17, в; д; е). На рис. 2.17, а; б показаны рекомендуемые формы поперечного сечения ребер.

Рис. 2.17. Рекомендуемая конфигурация ребер литых деталей

Поверхности ребер, расположенных в плоскости, перпендикулярной к плоскости разъема литейной формы, необходимо выполнять с уклоном. Рекомендуется 3, с. 314 уклон поверхностей ребер назначать, исходя из следующих данных:

У верхушки ребер обязательны галтели радиусом не менее 1 мм (рис. 2.17, а). Верхушки ребер, имеющих толщину s≤8 мм, закругляют одной галтелью радиусом R=0,5s (рис. 2.17, б). Основание ребер соединяют со стенкой галтелями радиусом R=0,5S, где S – толщина стенки, к которой примыкает ребро, мм (рис. 2.17, а). Высоту ребер h (рис. 2.17, а) назначают в пределах (3…6)S. Более низкие ребра уменьшают момент сопротивления сечения изгибу и снижают прочность детали, не увеличивая существенно ее жесткость. Более высокие ребра плохо отливаются (вследствие ухудшения условий заполнения литейной формы жидким металлом). Переходные участки соединения ребер с поверхностями приливов и фланцев (рис. 2.17, в и рис. 2.17, д) рекомендуется осуществлять галтелями, имеющими радиус R≥3…8 мм. Ребрам необходимо придавать наиболее простые формы. Вогнутые ребра (рис. 2.18, а) нецелесообразны по прочности; при работе на изгиб и растяжение в них возникают высокие напряжения, пропорциональные степени их вогнутости. Выпуклые ребра (рис. 2.18, б) – неэстетичны и утяжеляют деталь. В связи с этим целесообразно применение прямых ребер (рис. 2.17, г–е), наиболее технологичных и прочных при работе на растяжение – сжатие и изгиб.

Рис. 2.18. Нерекомендуемые к применению конструкции ребер литых деталей

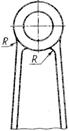

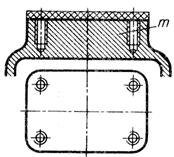

Не рекомендуется выводить ребра на необрабатываемые поверхности фланцев (рис. 2.18, в), так как на участках «m» в этом случае будет затруднена формовка. Целесообразно располагать ребра ниже необрабатываемых поверхностей фланцев на величину R, равную радиусу закруглений фланцев (рис. 2.17, д). Ребра необходимо подводить непосредственно к узлам жесткости (рис. 2.17, г), так как в противном случае (рис. 2.18, г) резко снижается местная жесткость детали. Ребра также должны быть расположены ниже обрабатываемых поверхностей детали (рис. 2.17, е) на величину «k», значения которой выбирают по графикам рис. 1.13 в зависимости от материала отливки, степени точности ее изготовления и наибольшего из габаритных размеров детали. В противном случае (из-за неизбежных производственных отклонений размеров, возникающих в процессах литья и механической обработки детали) возможна подрезка ребер (рис. 2.18, д), резко снижающая их прочность, что недопустимо. Найденные по вышеприведенным ориентировочным соотношениям радиусы галтелей округляют до ближайших стандартных размеров (по ряду Rа20 ГОСТ 6636 – 69). Для радиусов галтелей отливок обычно используют следующие числа этого стандартного ряда: 1, 3, 5, 8, 10, 15, 20, 25, 30 и 40мм. Так как небольшое изменение радиусов сопряжений мало влияет на качество отливки, то в целях унификации элементов модели, сокращения разнообразия шаблонов и инструментов, требующихся для ее изготовления и контроля, необходимо всемерно уменьшать количество различных радиусов и галтелей, применяемых в отливках данного изделия. Преобладающий радиус закруглений элементов литой детали на ее рабочем чертеже не проставляют, а указывают в одном из пунктов технических требований, формулируя его следующим образом: «Неуказанные радиусы … мм». Однако нужно отметить, что оребрение корпусов редукторов необходимо не только для повышения их прочности и жесткости. У редукторов, работающих со значительным тепловыделением (глобоидные, червячные), оребрение корпусов производят еще и с целью увеличения площади их поверхности теплоотдачи (охлаждения). В этом случае расположение ребер подчиняют условию лучшего обтекания их и корпуса редуктора воздухом: при естественном охлаждении корпуса (конвекцией окружающего воздуха) ребра располагают вертикально; при искусственном (с помощью вентилятора) – вдоль искусственно созданного направления потока воздуха. Необходимое количество ребер охлаждения определяют в ходе теплового расчета редуктора (см., например, 3, с. 356 – 358), а величину их шага – из условий прочности отливки и земляной литейной формы. Максимальный шаг ребер tmax, мм, при котором еще не наблюдается ослабление детали, определяют по следующей зависимости:

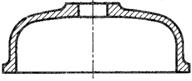

где s ср – толщина ребра в его срединном сечении, мм; h ср – высота ребра до его срединного сечения, мм; S – толщина стенки, к которой примыкают ребра, мм. Минимально необходимый (для обеспечения прочности литейной формы) шаг ребер tmin=2S, где S – толщина стенки, к которой примыкают ребра, мм. Проектируя литую корпусную деталь, нужно тщательно просмотреть все места возможного скопления материала с учетом припусков на механическую обработку, которые существенно влияют на распределение металла, с целью выявления и устранения массивов (излишнего скопления материала). На рис. 2.19, б; г; д показаны примеры способов устранения массивов «m» в приливах (рис. 2.19, а; в) литых деталей.

Рис. 2.19. Примеры устранения массивов в приливах литых деталей

На рис. 2.20, б; в представлены примеры способов устранения массивов (рис. 2.20, а) во фланцах литых деталей.

Рис. 2.20. Примеры устранения массивов во фланцах литых деталей

Однако даже самое тщательное выполнение всех вышерассмотренных рекомендаций, направленных на обеспечение одновременности затвердевания различных элементов отливки, вовсе не гарантирует полного отсутствия в ней остаточных усадочных напряжений. В связи с этим отливки подвергают стабилизирующей термообработке. Для устранения остаточных усадочных напряжений в чугунных отливках их необходимо подвергать искусственному старению (выдержка 5…6 ч при температуре 500…550 0С с последующим медленным охлаждением вместе с печью). Перед старением нужно произвести предварительную механическую обработку (обдирку) отливок. Окончательную механическую обработку осуществляют после их старения. Еще одним эффективным технологическим способом не только устранения внутренних напряжений, но и общего повышения качества отливок является их контролируемое охлаждение. При таком способе производства отливок жидкий металл заливают в подогретые литейные формы, в результате чего из формовочной смеси и стержней удаляются влага, пары и газы, которые при заливке холодных форм вызывают паровые и газовые раковины и пористость. После затвердевания (точка солидуса) металла отливки литейную форму медленно охлаждают, давая выдержки при температурах фазовых превращений металла, когда происходят наибольшие изменения объема отливки, а также при температурах перехода металла отливки из пластичного состояния в упругое. Этот способ устраняет первоисточник усадочных напряжений, так как в каждый данный момент времени температура всех частей отливки одинакова. Возникновение усадочных напряжений, обусловленных торможением усадки отливки внутренними элементами литейной формы, предотвращают применением податливых формовочных смесей и пористых, ячеистых или полых стержней. Стоимость такого процесса немногим превышает стоимость литья обычным способом с последующей стабилизирующей термообработкой отливки. Для предотвращения появления газовых раковин и пористости конфигурация отливки должна обеспечивать всплывание неметаллических включений и выход газов, выделяющихся при остывании отливки в результате понижения растворимости газов в расплавленном металле с уменьшением его температуры. В связи с этим в отливках нежелательны плоские стенки большой протяженности, горизонтально располагающиеся при заливке в литейную форму жидкого металла. Таким стенкам необходимо придавать либо конструктивный уклон (рис. 2.21, а), либо ту или иную криволинейную форму (рис. 2.21, б; в).

Рис. 2.21. Примеры конфигураций отливок, обеспечивающих выход газов при их остывании

|

||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 554; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.99.39 (0.01 с.) |