Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Контроль размеров гладкими калибрамиСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Карта исходных данных для проектирования калибров

Определить допуски и отклонения гладких калибров По номинальному размеру вала (отверстия) и по квалитету точности выбранной посадки найти отклонения и допуски для калибры-скобы (пробки), а также на контркалибры К-И, К-ПР, К-НЕ. Допуски и отклонения гладких калибров определены по ГОСТ 24853-81 [1, табл 8.1] Найденные значения указаны в табл.

Допуски и отклонения гладких калибров, мкм

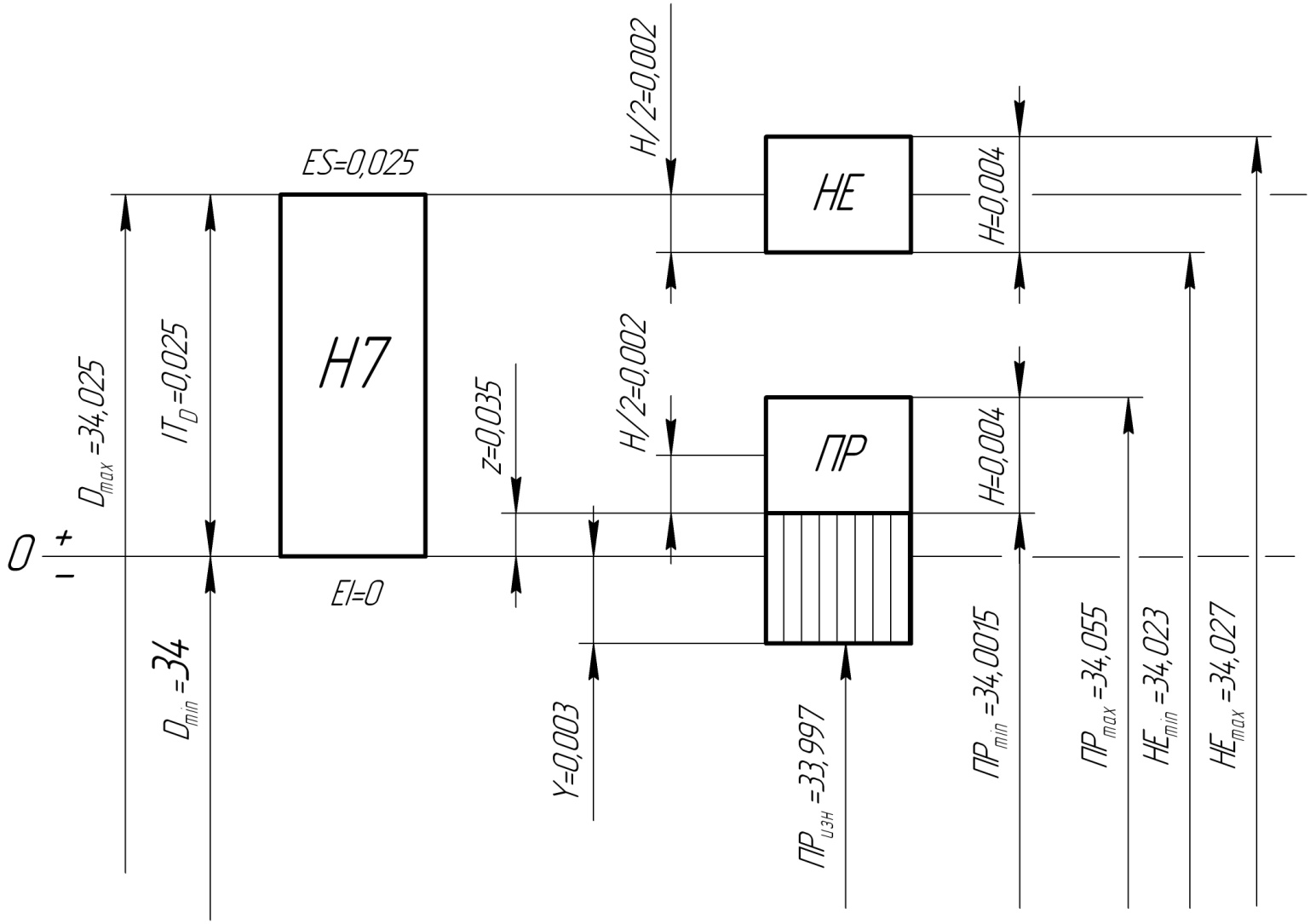

Проектирование калибра-пробки Для калибра-пробки выбираем схему расположения полей допусков для размеров до 180 мм, квалитетов с 6-го по 8-й [1. Рис.8.1,а] Схема представлена на рис.2.1

Расчёт исполнительных размеров калибра-пробки Исполнительные и предельные размеры пробки, согласно схеме распо-ложения полей допусков(рис.2,1), подсчитываются по формулам[1,табл. 8.2]

ПРmax= Dmin + z + H/2= 34+0,0035+0,004/2=34,0055мм ПРmin= Dmin + z – H/2= 34+0,0035-0,004/2=34,0015 мм ПРисп= (ПРmax)-H= 34,005-0,004 мм НЕmax= Dmax+ H/2= 34,025+0,004/2=34,027мм НЕmin= Dmax- H/2= 34,025-0,004/2=34,023 мм HEисп= (HEmax)-H= 34,027-0,004 мм Размер предельного износа пробки определяется по следующей формуле: ПРизн= Dmin-Y= 34-0,003=33,997 мм

Рис.2.1. Схема расположения полей допусков отверстия и калибра-пробки

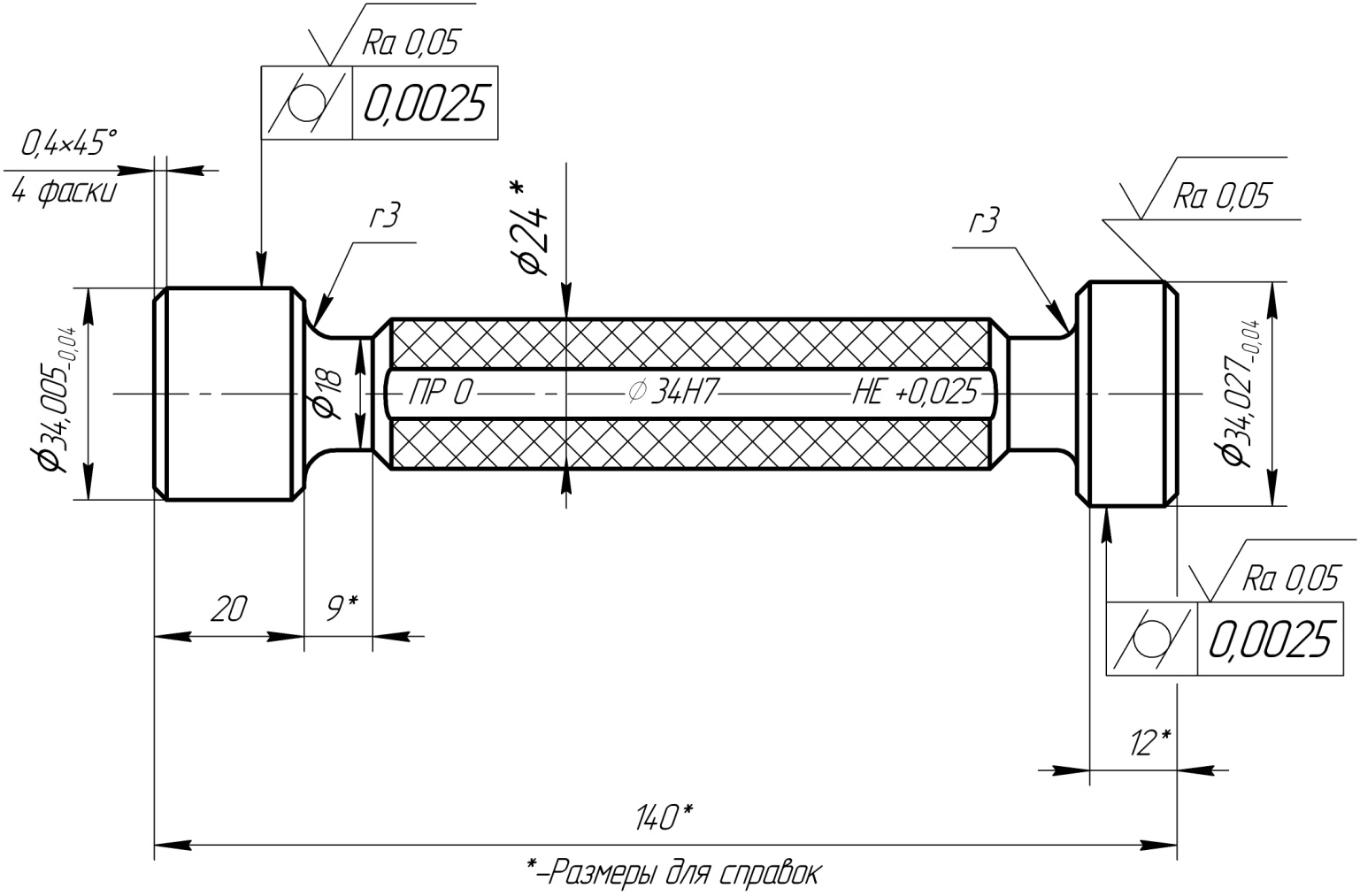

Технические требования к калибрам Допуск цилиндричности (для круглых пробок): По [табл.8.1] 7 квалитету соответствует допуск формы пробки IT2, что соответствует значению допуска равному 2,5 по ГОСТ 25346-89 Шероховатость рабочих поверхностей Ra поГОСТ 2015-84[табл. 8.1]: Пробки и скобы- Ra =0,05 мкм, контркалибров- Ra =0,025 мкм. Шероховатость торцев- Ra =1,6 мкм, фасок- Ra =0,8 мкм. Размер контролируемого отверстия свыше 3 до 50мм, поэтому выбираем калибр-пробки: двухсторонняя по ГОСТ 14810-69

Конструктивные размеры калибра-пробки

Рис.2.2. Эскиз пробка двухсторонняя -8133-0948 H7, ГОСТ 14810-69

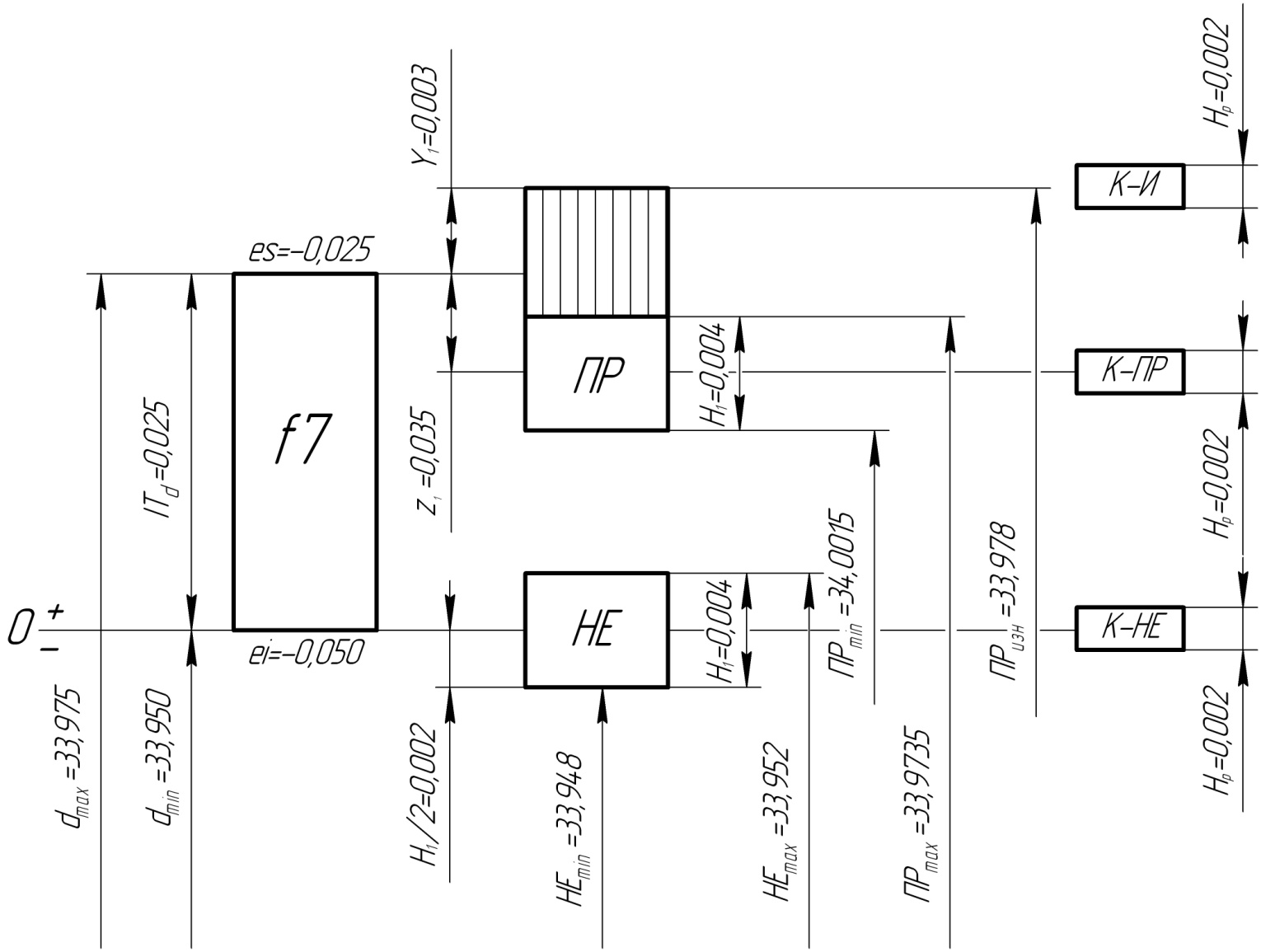

Проектирование калибра-скобы Для калибра-скобы выбираем схему расположения полей допусков для размеров до 180 мм, квалитетов с 6-го по 8-й [рис.8.2, а ] Схема представлена на рис.2.3.

Расчёт исполнительных размеров калибра-скобы Исполнительные и действительные размеры скобы, согласно схеме распо-ложения полей допусков (рис.2.3.), подсчитываются по формулам [1, табл. 8.2]: ПРmax=dmax-z1+H1/2= 33,975-0,0035+0,004/2=33,9735 мм ПРmin=dmax-z1-H1/2= 33,975-0,0035-0,004/2=33,9695 мм ПРисп=(ПРmin)+H1= 33,9695+0,004 мм HEmax=dmin+H1/2= 33,950+0,004/2=33,952 мм HEmin=dmin-H1/2=33,950-0,004/2=33,948 мм HEисп=(HEmin)+H1= 33,948+0,004 мм Размер предельного износа скобы определяется по следующей формуле [1, табл 8.2]: ПРизн= dmax+Y1= 33,975+0,003=33,978 мм

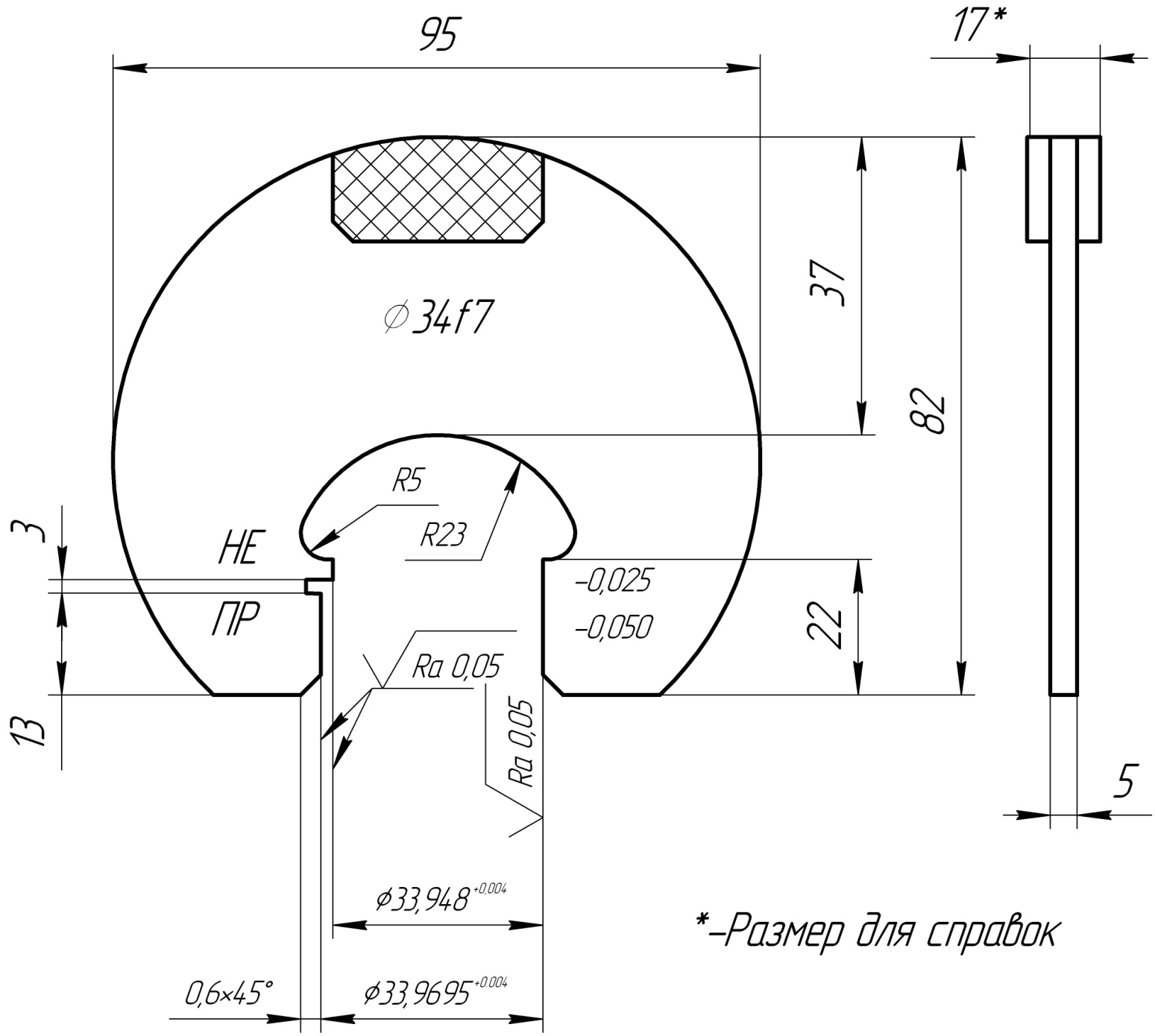

Рис.2.3. Схема расположения полей допусков вала, калибра-скобы и контркалибров Размер контролируемого вала до 100 мм, поэтому выбираем калибр-скобу одностороннюю, двухпредельную по ГОСТ18360-93, которая компактна, удобна в обращении. Конструктивные размеры калибра-скобы определяем по пособию [1,табл.8.4] и приведены в таблице. Эскиз калибра-скобы дан на рис. 2.4. Конструктивные размеры скобы

Рис. 2.4. Эскиз скобы 8113-0126 f7, ГОСТ 18360-93

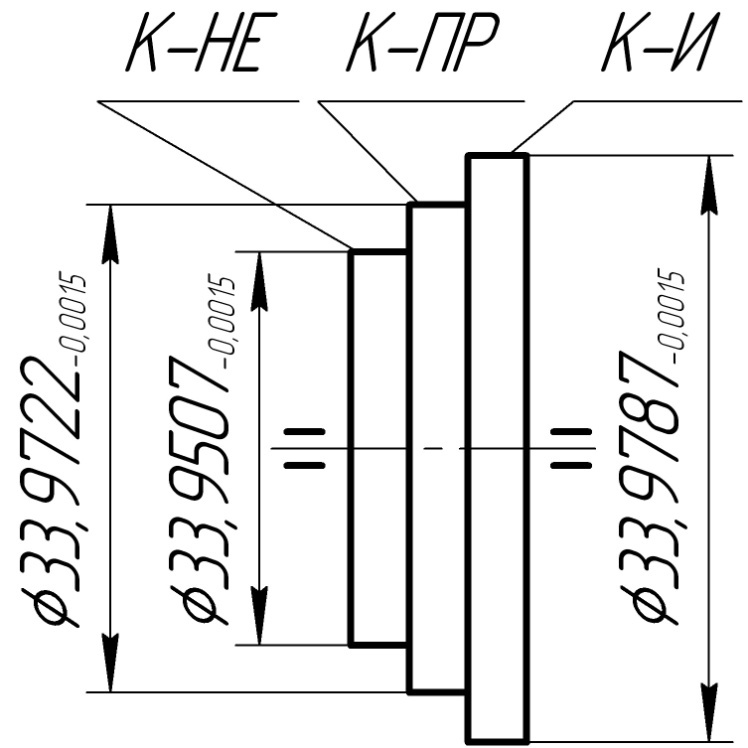

Расчёт контркалибров для контроля скобы Для контроля размеров калибров-скоб используют контркалибры. Исполнительные размеры контркалибров, согласно схеме расположения полей допусков (рис. 2.5), подсчитываются по формулам [1, табл. 8.2]: К-И=(dmax+ Y1+Hp/2)-Hp=(33,975+0,003+0,0015/2)=33,9787-0,0015

К-ПР=(dmax- z1+Hp/2)-Hp=(33,975-0,0035+0,0015/2)=33,9722-0,0015

К-НЕ =(dmin+Hp/2)-Hp=(33,950+0,0015/2)-0,0015=33,9507-0,0015

Рис. 2.5. Эскиз контркалибров для скобы

Допуски размеров, входящих в размерные цепи На заданном чертеже смещение торцев зубчатых 10 и 18 оговорено заданием и обеспечивается расчётом размерной цепи.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1118; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.222.76 (0.01 с.) |