Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация средств контроля средств контроляСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

(С.К.). Обычно классификация любой группы изделий, законов или факторов проводится по одному или группе сопутствующих параметров. Так С.К. принято классифицировать по следующим параметрам: 1. Пî типу и виду контролируемых величин. 2. По конструктивным особенностям С.К. 3. По способу измерения. 4. По месту расположения С.К. 5. По сложности и составу элементов конструкции. 6. По степени механизации и автоматизации.

1. Классификация по типу и виду контролируемых величин.

Практически для измерения всех величин (кроме геометрических и части механических) используются типовые С.К., выпускаемые специализированными промышленными предприятиями. Для геометрических и механических величин ввиду многообразия их сочетаний часто приходится изготавливать специальные приборы, соответствующие конструкции и габаритам, контролируемых изделий. Для контроля остальных величин не требуется по отношению к выпускаемым промышленностью видам приборов дополнительного изготовления специальных устройств или элементов, либо данные элементы достаточно просты. Обычно они представлены ввиде элементов присоединения (шланги, штуцеры, провода, кабели) или элементами крепления данных приборов на контролируемом объекте (плиты, кронштейны). В принципе в качестве преобразующих элементов рекомендуется использовать элементы или приборы, выпускаемые спец. заводами.

Классификация с.к. по виду контролируемых геометрических включений.

2. Классификация по конструктивным особенностям С.К. При контроле конкретных изделий или величин могут использоваться следующие средства: 1. различные меры, калибры, шаблоны, эталоны; 2. плоские и объемные для сложных форм; 3. универсальные и специальные; 4. для одновременного измерения одной или нескольких величин; 5. с базированием детали на приспособлении или приспособления на детали; 6. с использованием стандартных воспринимающих устройств или специальных тарированных узлов; 7. с механизированным или ручным перемещением воспринимающих узлов вдоль изделия или изделия вдоль воспринимающего узла; 8. совмещение воспринимающего узла с преобразователем или разделением функций; 9. с ручным или механическим приводом; 10. с автоматическим считыванием результата или с использованием возможностей измерителя. 3. Классификация С.К. по способу измерения. 1. Абсолютный метод измерения, характеризуемый непосредственной оценкой измеряемой величины, её измеряемого значения. 2. Относительный метод измерения, характеризуемый сравнительной оценкой проверяемых величин с эталоном, калибром, установом или образцовой деталью. 3. Прямой метод измерения, характеризуемый непосредственной оценкой значения измеряемой величины. 4. Косвенный метод измерения, характеризуемый оценкой значения измеряемой величины или отклонений от нее по результатам контроля другой величины, находящейся в определенной зависимости с проверяемой. 5. Комплексный метод измерения, характеризуемый контролем совокупности параметров контролируемой детали и дифференцированием результатов измерений по параметрам. 6. Дифференцированный способ измерения, характеризуемый независимостью контроля каждого размера детали (на каждое измерение используются различные С.К.). 7. Контактный метод измерения, характеризуемый непосредственным соприкосновением измерительного устройства с проверяемой поверхностью детали. 8. Бесконтактный метод измерения, характеризуемый отсутствием непосредственным соприкосновением измерительного устройства с проверяемой поверхностью детали. 9. Визуальный метод измерения, характеризуемый возможностью установления соответствия существующих характеристик соответствующим предписаниям (внешний осмотр, микроскоп, пректор и т.п.).

4. По методу расположения относительно средств технологического оснащения или объекта С.К. подразделяются на: 1. наружные; 2. встроенные; 3. комбинированные.

5. По сложности и составу элементов конструкции: 1. Инструмент (калибр, микрометр, линейка, индикатор). 2. Приспособление (инструмент или датчик, снабженный элементами базирования, крепления, установки и перемещения). 3. Прибор – система типа приспособления, предназначенная для контроля определенного класса деталей или параметров. 4. Оборудование – один или несколькко приборов с более широкими возможностями

6. По степе6ни автоматизации: 1. Ручные. 2. Механизированные (с механическим приводом элементов конструкции, но требующие непосредственного участия измерителя). 3. Полуавтоматические (сводящие работу измерителя к установке контролируемого изделия, оценке результатов контроля и принятия решения). 4. Автоматические. Оценка поставленного задания по контролю конкретных параметров конкретного изделия на основе классификационного анализа позволяет разработать схему контроля, являющуюся основой построения С.К. Вопросы по пройденному материалу: 1. Что является основной причиной разработки и создания на предприятиях специальных измерительных приспособлений? 2. Основные требования, предъявляемые при проектировании к измерительным приборам и приспособлениям? 3. Основные ограничения условий работы измерительных приборов и приспособлений? 4. Основные этапы проектирования измерительных приборов и приспособлений? 5. Что представляет собой технический проект? 6. Структура измерительных приборов и приспособлений? 7. Как определяется точность прибора и какое рекомендуется соотношение между точностью измерений и уровнем собственных погрешностей измерительных приборов и приспособлений? 8. Какой уровень запаса прочности рекомендуется при проектировании измерительных приборов и приспособлений? 9. Что такое безотказность работы? 10. По каким признакам классифицируют отказы измерительных приборов и приспособлений? 11. По каким параметрам принята классификация средств контроля (С.К.)? 12. На какие группы по конструктивным признаком подразделяются средства контроля? 13. Чем различаются средства контроля, использующие абсолютный и относительный методы измерений? 14. Чем различаются средства контроля, использующие контактный и бесконтактный методы измерений? Лекция №2 План лекции: 1. Схемы контроля. 2. Выбор датчиков и приборов. 3. Выбор системы базирования. 4. Виды баз. 5. Схемы контроля типовых изделий. Примеры контроля параметров: а) валов; б) втулок; в) корпусных деталей; г) дисков и плит. 6. Примеры контроля параметров (рычагов, деталей с периодическим профилем). 7. Конструкции и размеры элементов приспособлений: корпусные плиты; опоры; центры; оправки; цанги и цанговые патроны; самоцентрирующиеся патроны и планшайбы; призмы; технологические канавки.

СХЕМЫ КОНТРОЛЯ Составление схемы начинается с определения основных исходных данных: 1. Пределов проверяемого параметра. 2. Установления способа контроля. 3. Установления контролируемого параметра. 4. Установление связи между проверяемым и контролируемым параметрами. В зависимости от формы и габаритов детали подлежащей контролю составляется или выбирается (на основе известных аналогов) схема контроля, которая включает:

1. Выбор стандартных приборов или датчиков контроля. 1. Выбор системы базирования и закрепления изделия.

2. Выбор механизма перемещения и фиксации датчика или изделия при перемещении. 1. Выбор системы крепления датчиков или приборов и механизмов их регулирования. 2. Расположение системы отсчета или необходимых шкал.

Измерительные датчики и приборы, выпускаемые промышленностью: А) Миниметры: МН-1, МН-2 с ценой деления: 0.001...0.002 мм, пределами измерения 0,06…0,12 мм, точностью измерения ± 0,0005мм и ± 0,001мм, максимальным усилием измерения 400 г. Прибор рычажного типа действия с неравноплечими рычагами. Одним из плеч является стрелка прибора, значительно увеличивающая фактическое перемещение штока. Силовое замыкание (выбор зазоров в соединениях) обеспечивается пружиной.

Б) Индикаторы часового типа: ИЧ-2, ИЧ-5, ИЧ-10, ИЧТ-2, ИЧМ-2

М – повышенная точность, Т – двойного действия, рычажно - зубчатые индикаторы, позволяющие передовать величину перемещения рычага на вертикальный шток. Принцип действия - зубчатая повышающая передача по принципу мультипликатара имеет две ступени: рейка - колесо, колесо - колесо, а также рычажную систему стрелочного указателя, позволяющего получить при перемещении штока измерителя в пределах измеряемой точности перемещение конца стрелки в пределах 1 мм. Дополнительное колесо со спиральной пружиной предназначено для силового замыкания (выбора зазоров). Усилии контакта с поверхностью контролируемого изделия обеспечивается пружиной, установленной на измерительном штоке индикатора. Пределы измерения 0.5...2...10 мм, точность шкалы 0.002...0.01 мм, погрешность измерения соответствует половине деления точности шкалы. Измерительное усилие 150...200 г. Не всегда удобны индикаторы с одной осью. Поэтому используют Т индикаторы и рычажно-зубчатые индикаторы.

В) Индуктивные датчики: ИД-8-3 и т.п.

Габаритные размеры Æ8 ´ 100 (110) мм. Пределы измерений ± 1 мм, точность показаний до 0.0001 мм, питание датчика V = 2в, ¦ = 15...17 кГц, посадочный диаметр Æ8 h9. Принцип действия: в корпусе датчика вмонтированы 2 катушки, соединенные в полумостовую схему, перемещение штока за счет изменения уровня магнитного поля изменият индуктивное сопротивление катушек датчика, которое регистрируется миливольтметром или гальванометром. Значительная погрешность измерения связана с точностью работы преобразователя и усилителя, а также с величиной собственных шумов, создаваемых данными приборами.

С) Пневмосистемы - ротаметры (обычно высокого давления 0.3..0.5 МПа) Представляют собой

пневмосистему с постоянным давлением воздуха и стеклянной конической измерительной трубкой, в которой находится легкий (1.5...6 г) поплавок. При истечении воздуха через зазор между соплом прибора и измеряемой поверхностью давление над поплавком падает и неуспевает восстановитьсяч за счет перетекания воздуха из зоны под поплавком в зону над поплавком из-за малого зазора между поплавком и стенками трубки. Создаваемая разница давлений поднимает поплавок на высоту, обеспечивающую равновесное состояние под действием силы тяжести поплавка. Регулировка прибора проводится по специальным аттестованным габаритам. В зависимости от формы измерительной системы с соплами можно контролировать линейные и диаметральные размеры. Диаметр сопел 0.75...2 мм, пределы измерений 0.007...0.1 мм, цена деления шкалы 0.0002...0.002 мм. В) Электроконтактные датчики типа БВ. Рычажного типа, за счет перемещения измерительного штока замыкают контакты в предельных состояниях настройки, настраиваются в каждом конкретном случае измерений по эталонному набору концевых мер. Предел измерения 4 мм, точность измерени до ± 0.001 мм, измерительное усилии 100...200 г. Применяются для рассортировки изделий на группы, могут иметь 2 и более контактов. Г) Фотоэлектрические датчики. Имеют основой фотоэлектрическое сопротивление (германиевые или кремниевые полупроводниковые пластины), изменяемое по величине в зоне освещенности датчика. Измерение проводится путем перекрытия изделием светового потока, подаваемого источником на датчик. Предел измерений определяется зоной освещенности датчика (обычно Æ1...2 мм). Широко используются в лазерных измерительных скобах. Точность измерения может быть очень высокой и зависит от точности твсех в том числе и электронных систем прибора. Наиболее известны датчики точность измерений ± 0.001 мм. Д) Емкостные датчики. Имеют высокую точность, принцип действия - изменение емкости датчика за счет смещения друг относительно друга “конденсаторных пластин”. Испрользуют датчики с плоскими и цилиндрическими пластинама. Первые очень точные, но имеют малый предел измерений (до 0,1 мм), вторые имеют предел измерений до 2 мм, но пониженную точность до 0.001 мм). Часто в качестве второй пластины используется поверхность контролируемой детали.

ВЫБОР СИСТЕМЫ БАЗИРОВАНИЯ. Для правильного определения размеров при контроле необходимо гарантированно точно расположить деталь в приспособлении или приспособление на контролируемой детали. Для гарантированно определенного расположения детали в пространстве ее необходимо лишить 6 степеней свободы, т.е. наложить 6 связей или дать 6 опорных точек.

Базирование – предание заготовке или изделию требуемых положений относительно выбранной системы координат. База – поверхность, линия принадлежащая изделию и принятая для базирования. Схема базирования – схема расположения опорных точек на чертеже или изделии. ВИДЫ БАЗ. Обычно базы классифицируют: 1. по назначению; 2. по лишаемым степеням свободы; 3. по характеру проявления.

Конструкторская база – используется для определения положения детали в узле. Основная база – поверхность, по которой деталь крепится в узле.

Вспомогательная база – поверхность, по которой с данной детали присоединяются другие. Технологическая база – определяет положение детали при изготовлении. Измерительная база – используется для определения относительного положения изделия и средства контроля. Установочная база – лишает 3-х степеней свободы. Направляющая база – лишает 2-х степеней свободы.

Опорная база – лишает 1-ой степеней свободы. Двойная направляющая база – лишает 4-х степеней свободы. Двойная опорная база – лишает 2-х степеней свободы.

Не должно быть опорных точек больше 6 – это ведет к неопределенности положения изделия и как следствие к значительным погрешностям. Число лишаемых степеней свободы должно соответствовать производимой операции контроля. Так, например, при определении радиального биения поверхности Д диска относительно отверстия d достаточно лишить его 5-и степеней свободы. Оставшаяся степень позволяет поворачивать диск провести замеры по всей поверхности.

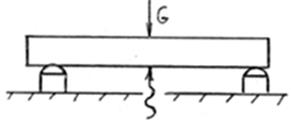

При базировании сложных по форме или деталей большого веса используют дополнительные подводимые опоры (с помощью резьбовых или клиновых элементов или пружин). Обычно они подводятся с усилием не способным изменить положение детали и фиксируются. Система не нарушает порядка базирования, т.к. каждая дополнительная опора имеет степень свободы. Обычно если подводимые элементы сами обладают степенями свободы, то число накладываемых ими связей i = n-k,

где n – число связей накладываемых данной формой поверхности. Например, при базировании вала в центрах каждый из центров накладывает на положение изделия 3 связи, откуда i = 2 * 3 = 6. Однако один из центров (задний) является подводимым, то есть имеет 1 степень свободы i = 6 - 1 = 5, то есть установка детали в центрах лишает ее 5 степеней свободы. Оставшаяся степень свободы дает неопределенность в круговом положении изделия и позволяет ему вращаться вокруг оси и провести операцию контроля по всей поверхности. При подводе центра с большим усилием и его фиксации деталь может быть лишена и 6 степени свободы за счет возникающей в местах контакта центров и поверхностей детали силы трения. Таким образом, при базировании должно соблюдаться 6-и точек, т.е. число накладываемых ограничений и допускаемых степеней свободы = 6.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-11; просмотров: 1529; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.225.188 (0.012 с.) |